1.本发明涉及钢结构工程施工领域,具体的说是一种钢结构工程施工钢制梁柱旋转式吊装设备及吊装方法。

背景技术:

2.随着我国建筑业的持续发展,节能、降耗、低碳建筑理念深入人心,城乡存量历史老旧砌体建筑由于内部横墙过多,开间太小,已经不适应现代大开间、开放式办公需求,有必要对其进行彻底改造,常规以钢结构框架整体替换原墙、柱、板结构为主。

3.钢结构工程是以钢材制作为主的结构,主要由型钢和钢板等制成的钢梁、钢柱、钢桁架等构件组成,钢结构的安装过程主要包括钢结构安装前的检查、钢结构的吊装与校正、初期固定或灌浆固定、焊接等工序,其中在钢结构的吊装与校正环节,因钢梁、柱的跨度较大、安装场地空间较小,故多采用单梁吊装,同时机械抬升人工辅助拼装,钢梁、柱扶正翻身起板采用两点起板法。

4.但在钢梁、柱吊装过程中会出现以下问题:常见吊车将钢梁、柱吊起后,钢梁、柱呈一定的倾斜状态,倾斜状态的钢梁、柱所占用的空间较大,继而在针对部分较小的作业空间时,钢梁、柱的吊装操作较为不便;在钢柱由倾斜状态转为竖直状态后进行安装的过程中,需要花费较多的人力与物力,同时在工人辅助安装钢梁、柱期间,较易出现钢梁、柱砸伤工人手部等安全事故。

技术实现要素:

5.为了弥补现有技术的不足,本发明提供了一种汽车零部件制造成型焊接设备及焊接工艺。

6.本发明所要解决其技术问题所采用以下技术方案来实现:一种钢结构工程施工钢制梁柱旋转式吊装设备,包括吊车、吊装机构、t型块和顶板,所述的吊车上安装有两个独立的吊钩,吊车的右侧布置有吊装机构,吊装机构的右侧左右对称布置有t型块,t型块竖直段的上端设置有顶板,吊车、吊装机构和t型块均置于地面上。

7.所述的吊装机构包括底板、固定架、拉环、一号电动推杆、固定板和固限单元,底板置于地面上,底板的上端面前后对称安装有呈l型结构的固定架,固定架水平段的上端面安装有拉环,拉环与固定架水平段的下端面安装有一号电动推杆,一号电动推杆的下端安装有固定板,固定架之间布置有固限单元,事先通过人工与已有搬运器械配合将钢梁或钢柱搭于顶板上,钢梁或钢柱放置在顶板上后,通过人工方式移动底板以使其位于钢梁或钢柱的右端的下方,然后通过一号电动推杆向下推动固定板,直至固定板压紧于地面上,此时底板相对地面固定,紧接着通过人工方式将已有绳索捆绑在钢梁或钢柱的右端大约四分之一处,接下来通过人工方式使吊车上的单个吊钩勾住绳索,再使剩余的吊钩勾住拉环,随后通过固限单元固定钢梁或钢柱的右端,至此,钢梁或钢柱吊起的准备工作完成。

8.所述的固限单元包括耳板、轴杆、撑板、夹板、压板、圆杆、环套、耳座、转动轴、电动

滑块、连接板和限位板,耳板前后对称安装在底板的上端面,耳板位于固定架之间,耳板之间通过销轴转动安装有轴杆,轴杆的上端安装有撑板,撑板的上端面与地面之间的距离等于顶板的上端面与地面之间的距离,撑板的上端前后对称设置有呈l型结构的夹板,撑板的正上方布置有压板,压板的下端前后对称转动连接有圆杆,夹板位于圆杆之间,圆杆的下端与撑板的侧端之间通过螺纹配合方式相连,圆杆的下端通过螺纹配合方式安装有环套,环套位于撑板的下方,压板的上端面前后对称安装有耳座,耳座之间转动连接有转动轴,底板的前后两端对称安装有电动滑块,电动滑块远离底板的一端与呈l型结构的连接板的横向段相连,连接板的纵向段之间连接有限位板,限位板呈l型结构,限位板的水平段与底板的左端滑动连接,限位板竖直段的纵向尺寸小于圆杆的纵向尺寸。

9.钢梁或钢柱放置在顶板上的过程中,通过人工方式移动底板以使钢梁或钢柱的右端卡于夹板之间,然后通过一号电动推杆向下推动固定板,直至固定板压紧于地面上,此时底板相对地面固定,紧接着通过人工方式使吊车上的单个吊钩勾住绳索,再使剩余的吊钩勾住拉环,随后通过人工方式转动圆杆以使压板向下运动最终压紧在钢梁或钢柱的上端上,接下来安装环套以固定圆杆,此时钢梁或钢柱的右端得到固定,然后通过电动滑块带动连接板向右运动,连接板带动限位板同步运动至相应位置处,紧接着,通过吊车将绑扎好的钢梁或钢柱缓缓吊起,因底板已相对地面固定,所以在钢梁或钢柱吊起过程中,钢梁或钢柱与压板、夹板、撑板、轴杆整体以耳板之间的销轴为轴线一同向上转动,压板带动转动轴同步转动,当滚轴与限位板竖直段的右端面接触后,吊车暂停工作,此时钢梁或钢柱呈竖直状态,然后通过一号电动推杆使固定板向上复位,随后吊车沿竖直方向缓缓吊起钢梁或钢柱,底板、固限单元随钢梁或钢柱一同被吊起。

10.当钢柱被吊至安装点后,指挥吊车把钢柱下放到离安装面相应高度,然后通过人工方式卸下环套以使压板松离钢柱,紧接着使吊钩脱离拉环、固限单元、底板整体脱离钢柱,随后工人扶住固限单元,同时吊车进行配合,把钢柱插入锚固螺栓临时固定,绳索在钢柱经校正后脱离吊钩,之后对钢柱进行灌浆固定。

11.当钢梁被吊至安装点后,指挥吊车使底板置于安装好的单根主梁上,然后通过一号电动推杆向下推动固定板,直至固定板压紧于主梁的上端面,此时底板相对主梁固定,紧接着指挥吊车下放吊车,钢梁与压板、夹板、撑板、轴杆整体以耳板之间的销轴为轴线一同向下转动,直至钢梁的右端接触另一根主梁的上端,此时钢梁横跨于两根主梁之间,随后通过人工卸下环套以使压板送来钢梁,同时通过一号电动推杆使固定板离开主梁,接下来工人向左缓缓移动底板,在此过程中,通过人工与吊车配合扶住钢梁,直至钢梁的右端脱离撑板,之后使钢梁的右端完全搭于主梁上,最后对主梁与钢梁之间进行焊接固定。

12.优选技术方案一:所述的夹板水平段的下端面中部安装有凸起块,凸起块与撑板的上端卡接,夹板水平段的右端安装有衔接板,衔接板的左端面与撑板的右端面接触,衔接板的下端开设有一号通孔,撑板的右端面从前往后等距离开设有二号通孔,一号通孔与位置对应的二号通孔之间通过螺纹配合方式连接有固定螺栓,通过人工方式卸下固定螺栓,然后使夹板相向移动至相应位置处,随后重新安装固定螺栓,总言之,可根据钢梁或钢柱的宽度尺寸对夹板之间的距离进行适应性调整。

13.优选技术方案二:所述的电动滑块的下方布置有刻度线,刻度线刻制在底板的侧端面上,在借助刻度线的情况下,可更为准确的控制限位板的移动距离,以此在压板压固不

同高度尺寸的钢梁或钢柱的情况下,保证转动轴可与限位板接触,进而使钢梁或钢柱呈现竖直状态。

14.优选技术方案三:所述的底板的下端面左右对称安装有竖块,竖块的相对侧均安装有二号电动推杆,二号电动推杆远离竖板的一端安装有挡板,当底板置于安装好的主梁上后,主梁位于挡板之间,通过二号电动推杆朝主梁方向推动挡板,直至挡板压紧于主梁的侧端面,以此来降低底板于主梁上发生偏动的几率,进而使得钢梁的安装更为顺利。

15.优选技术方案四:所述的底板右侧与底板距离最近的t型块竖直段的左上端开设有安装槽,安装槽的底壁前后对称安装有板块,板块之间通过销轴转动安装有中间块,中间块的上端与距离底板最近的顶板的下端面相连,剩余的顶板与安装槽右侧的t型块之间固定连接,通过吊车将绑扎好的钢梁或钢柱缓缓吊起的过程中,安装槽所在位置的顶板在受到朝向左下方的压力下而发生转动,以此来配合吊起钢梁或钢柱的操作,进而使得钢梁或钢柱的吊起操作更为顺利。

16.优选技术方案五:所述的t型块的竖直段的左右两端对称安装有加强板,加强板的下端面与地面接触,加强板与t型块相连的一端向上倾斜,加强板可对t型块起到提高稳固度的作用,以避免t型块倾倒以及降低t型块发生偏移的几率。

17.优选技术方案六:所述的压板的下端面安装有橡胶块,橡胶块位于圆杆之间,橡胶块可增大压板与钢梁或钢柱之间的摩擦,进而降低压板与钢梁或钢柱之间发生相对偏移的几率。

18.优选技术方案七:所述的底板的下端面从前往后等距离开设有内置槽,内置槽位于竖块之间,内置槽的左右内侧壁之间通过销轴转动安装有滚轴,滚轴的轴线与底板下端面之间的距离小于滚轴的半径尺寸,底板置于安装好的主梁上后,通过人工人事推动底板,滚轴沿主梁同步滚动,以此来对钢梁的位置进行适当的调整,滚轴与主梁之间产生滚动摩擦,进而降低了底板受到的运动阻力,提高了钢梁安装工作的效率。

19.优选技术方案八:所述的限位板的竖直段的前后两端对称安装有把手,工人在借助把手的情况下可更牢固的把控吊装机构来辅助钢梁或钢柱的安装,进而提高了工人操作的轻松度及操作安全度。

20.优选技术方案九:本发明还提供一种钢结构工程施工钢制梁柱旋转式吊装设备吊装钢梁或钢柱的方法,包括以下步骤:s1.绑扎钢梁或钢柱:通过人工与吊装机构配合完成钢梁或钢柱的绑扎。

21.s2.固定钢梁或钢柱:通过固限单元固定钢梁或钢柱的右端。

22.s3.吊装:通过人工和吊机、吊装机构配合完成钢梁或钢柱的吊装。

23.与现有技术相比,本发明具有以下优点:1.本发明提供的一种钢结构工程施工钢制梁柱旋转式吊装设备及吊装方法,本发明具备实现钢柱的竖直安装与钢梁的水平安装的双重功能,设置吊装机构的好处有:提高了钢梁或钢柱于吊装状态下的竖直度与稳定度,进而便于提高钢梁或钢柱的安装速度以及安装精度;通过提高钢梁或钢柱的竖直度来减小钢梁或钢柱于吊装状态下的跨度,进而使本吊装设备更好的适应作业空间大小的改变;避免工人在直接抬动钢梁或钢柱期间出现安全问题。

24.2.本发明中的夹板之间的距离可通过衔接板、固定螺栓和底板之间的配合来根据钢梁、柱的宽度尺寸进行适应性调整。

25.3.本发明通过电动滑块和底板侧端上的刻度线之间的配合来调整限位板的移动距离,以此在压板压固不同高度尺寸的钢梁或钢柱的情况下,保证转动轴可与限位板接触,进而使钢梁或钢柱呈现竖直状态。

26.4.本发明通过挡板、竖块和二号电动推杆之间配合来降低底板在主梁上发生偏动的几率,进而使得钢梁的安装更为顺利。

附图说明

27.下面结合附图和实施例对本发明进一步说明。

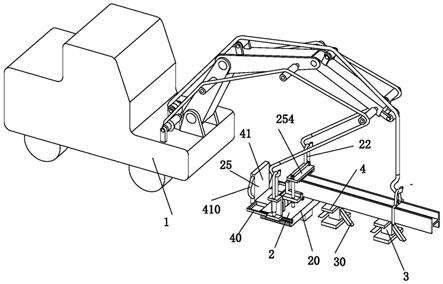

28.图1为本发明在放置有钢梁下的立体示意图。

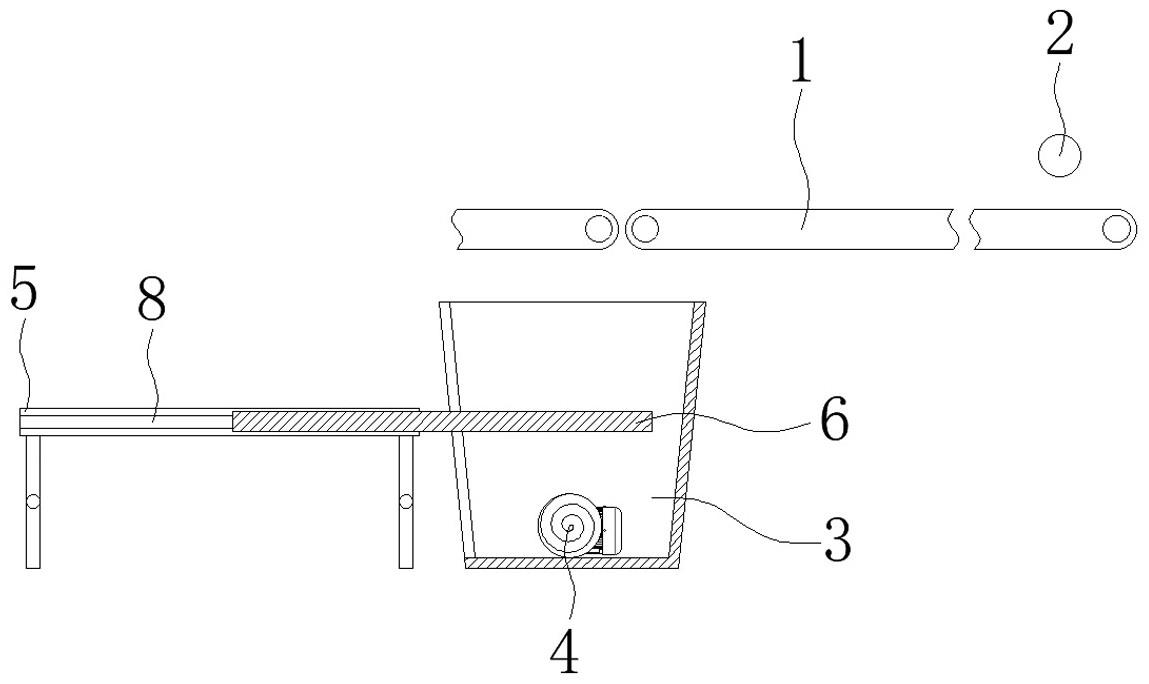

29.图2为图1的主视图。

30.图3为图2的a

‑

a向剖视图。

31.图4为底板和底板下端所连结构的立体视图。

32.图5为本发明除去吊车、t型块和t型块所连结构后的立体视图。

33.图6为t型块和t型块所连结构的立体视图。

34.图7为本发明的工艺流程图。

35.图中:1、吊车;2、吊装机构;3、t型块;30、加强板;4、顶板;20、底板;200、竖块;201、二号电动推杆;202、挡板;203、板块;204、中间块;205、滚轴;21、固定架;22、拉环;23、一号电动推杆;24、固定板;25、固限单元;250、耳板;251、轴杆;252、撑板;253、夹板;254、压板;255、圆杆;256、环套;257、耳座;258、转动轴;259、电动滑块;40、连接板;41、限位板;410、把手;42、衔接板;43、固定螺栓。

具体实施方式

36.为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合图1至图7,对本发明进行进一步阐述。

37.参阅图1,一种钢结构工程施工钢制梁柱旋转式吊装设备,包括吊车1、吊装机构2、t型块3和顶板4,所述的吊车1上安装有两个独立的吊钩,吊车1的右侧布置有吊装机构2,吊装机构2的右侧左右对称布置有t型块3,t型块3竖直段的上端设置有顶板4,吊车1、吊装机构2和t型块3均置于地面上。

38.参阅图1、图2和图5,所述的吊装机构2包括底板20、固定架21、拉环22、一号电动推杆23、固定板24和固限单元25,底板20置于地面上,底板20的上端面前后对称安装有呈l型结构的固定架21,固定架21水平段的上端面安装有拉环22,拉环22与固定架21水平段的下端面安装有一号电动推杆23,一号电动推杆23的下端安装有固定板24,固定架21之间布置有固限单元25,事先通过人工与已有搬运器械配合将钢梁或钢柱搭于顶板4上,钢梁或钢柱放置在顶板4上后,通过人工方式移动底板20以使其位于钢梁或钢柱的右端的下方,然后通过一号电动推杆23向下推动固定板24,直至固定板24压紧于地面上,此时底板20相对地面固定,紧接着通过人工方式将已有绳索捆绑在钢梁或钢柱的右端大约四分之一处,接下来通过人工方式使吊车1上的单个吊钩勾住绳索,再使剩余的吊钩勾住拉环22,随后通过固限单元25固定钢梁或钢柱的右端,至此,钢梁或钢柱吊起的准备工作完成。

39.参阅图1和图5,所述的固限单元25包括耳板250、轴杆251、撑板252、夹板253、压板

254、圆杆255、环套256、耳座257、转动轴258、电动滑块259、连接板40和限位板41,耳板250前后对称安装在底板20的上端面,耳板250位于固定架21之间,耳板250之间通过销轴转动安装有轴杆251,轴杆251的上端安装有撑板252,撑板252的上端面与地面之间的距离等于顶板4的上端面与地面之间的距离,撑板252的上端前后对称设置有呈l型结构的夹板253,撑板252的正上方布置有压板254,压板254的下端前后对称转动连接有圆杆255,夹板253位于圆杆255之间,圆杆255的下端与撑板252的侧端之间通过螺纹配合方式相连,圆杆255的下端通过螺纹配合方式安装有环套256,环套256位于撑板252的下方,压板254的上端面前后对称安装有耳座257,耳座257之间转动连接有转动轴258,底板20的前后两端对称安装有电动滑块259,电动滑块259远离底板20的一端与呈l型结构的连接板40的横向段相连,连接板40的纵向段之间连接有限位板41,限位板41呈l型结构,限位板41的水平段与底板20的左端滑动连接,限位板41竖直段的纵向尺寸小于圆杆255的纵向尺寸。

40.钢梁或钢柱放置在顶板4上的过程中,通过人工方式移动底板20以使钢梁或钢柱的右端卡于夹板253之间,然后通过一号电动推杆23向下推动固定板24,直至固定板24压紧于地面上,此时底板20相对地面固定,紧接着通过人工方式使吊车1上的单个吊钩勾住绳索,再使剩余的吊钩勾住拉环22,随后通过人工方式转动圆杆255以使压板254向下运动最终压紧在钢梁或钢柱的上端上,接下来安装环套256以固定圆杆255,此时钢梁或钢柱的右端得到固定,然后通过电动滑块259带动连接板40向右运动,连接板40带动限位板41同步运动至相应位置处,紧接着,通过吊车1将绑扎好的钢梁或钢柱缓缓吊起,因底板20已相对地面固定,所以在钢梁或钢柱吊起过程中,钢梁或钢柱与压板254、夹板253、撑板252、轴杆251整体以耳板250之间的销轴为轴线一同向上转动,压板254带动转动轴258同步转动,当滚轴205与限位板41竖直段的右端面接触后,吊车1暂停工作,此时钢梁或钢柱呈竖直状态,然后通过一号电动推杆23使固定板24向上复位,随后吊车1沿竖直方向缓缓吊起钢梁或钢柱,底板20、固限单元25随钢梁或钢柱一同被吊起。

41.当钢柱被吊至安装点后,指挥吊车1把钢柱下放到离安装面相应高度,然后通过人工方式卸下环套256以使压板254松离钢柱,紧接着使吊钩脱离拉环22、固限单元25、底板20整体脱离钢柱,随后工人扶住固限单元25,同时吊车1进行配合,把钢柱插入锚固螺栓临时固定,绳索在钢柱经校正后脱离吊钩,之后对钢柱进行灌浆固定。

42.当钢梁被吊至安装点后,指挥吊车1使底板20置于安装好的单根主梁上,然后通过一号电动推杆23向下推动固定板24,直至固定板24压紧于主梁的上端面,此时底板20相对主梁固定,紧接着指挥吊车1下放吊车1,钢梁与压板254、夹板253、撑板252、轴杆251整体以耳板250之间的销轴为轴线一同向下转动,直至钢梁的右端接触另一根主梁的上端,此时钢梁横跨于两根主梁之间,随后通过人工卸下环套256以使压板254送来钢梁,同时通过一号电动推杆23使固定板24离开主梁,接下来工人向左缓缓移动底板20,在此过程中,通过人工与吊车1配合扶住钢梁,直至钢梁的右端脱离撑板252,之后使钢梁的右端完全搭于主梁上,最后对主梁与钢梁之间进行焊接固定。

43.总言之,本吊装设备具备实现钢柱的竖直安装与钢梁的水平安装的双重功能,设置吊装机构2的好处有:提高了钢梁或钢柱于吊装状态下的竖直度与稳定度,进而便于提高钢梁或钢柱的安装速度以及安装精度;通过提高钢梁或钢柱的竖直度来减小钢梁或钢柱于吊装状态下的跨度,进而使本吊装设备更好的适应作业空间大小的改变;避免工人在直接

抬动钢梁或钢柱期间出现安全问题。

44.参阅图2、图3和图4,所述的底板20的下端面左右对称安装有竖块200,竖块200的相对侧均安装有二号电动推杆201,二号电动推杆201远离竖板的一端安装有挡板202,当底板20置于安装好的主梁上后,主梁位于挡板202之间,通过二号电动推杆201朝主梁方向推动挡板202,直至挡板202压紧于主梁的侧端面,以此来降低底板20于主梁上发生偏动的几率,进而使得钢梁的安装更为顺利。

45.参阅图6,所述的底板20右侧与底板20距离最近的t型块3竖直段的左上端开设有安装槽,安装槽的底壁前后对称安装有板块203,板块203之间通过销轴转动安装有中间块204,中间块204的上端与距离底板20最近的顶板4的下端面相连,剩余的顶板4与安装槽右侧的t型块3之间固定连接,通过吊车1将绑扎好的钢梁或钢柱缓缓吊起的过程中,安装槽所在位置的顶板4在受到朝向左下方的压力下而发生转动,以此来配合吊起钢梁或钢柱的操作,进而使得钢梁或钢柱的吊起操作更为顺利。

46.参阅图4,所述的底板20的下端面从前往后等距离开设有内置槽,内置槽位于竖块200之间,内置槽的左右内侧壁之间通过销轴转动安装有滚轴205,滚轴205的轴线与底板20下端面之间的距离小于滚轴205的半径尺寸,底板20置于安装好的主梁上后,通过人工人事推动底板20,滚轴205沿主梁同步滚动,以此来对钢梁的位置进行适当的调整,滚轴205与主梁之间产生滚动摩擦,进而降低了底板20受到的运动阻力,提高了钢梁安装工作的效率。

47.参阅图5,所述的夹板253水平段的下端面中部安装有凸起块,凸起块与撑板252的上端卡接,夹板253水平段的右端安装有衔接板42,衔接板42的左端面与撑板252的右端面接触,衔接板42的下端开设有一号通孔,撑板252的右端面从前往后等距离开设有二号通孔,一号通孔与位置对应的二号通孔之间通过螺纹配合方式连接有固定螺栓43,通过人工方式卸下固定螺栓43,然后使夹板253相向移动至相应位置处,随后重新安装固定螺栓43,总言之,可根据钢梁或钢柱的宽度尺寸对夹板253之间的距离进行适应性调整。

48.参阅图5,所述的压板254的下端面安装有橡胶块,橡胶块位于圆杆255之间,橡胶块可增大压板254与钢梁或钢柱之间的摩擦,进而降低压板254与钢梁或钢柱之间发生相对偏移的几率。

49.参阅图5,所述的电动滑块259的下方布置有刻度线,刻度线刻制在底板20的侧端面上,在借助刻度线的情况下,可更为准确的控制限位板41的移动距离,以此在压板254压固不同高度尺寸的钢梁或钢柱的情况下,保证转动轴258可与限位板41接触,进而使钢梁或钢柱呈现竖直状态。

50.参阅图1和图2,所述的t型块3的竖直段的左右两端对称安装有加强板30,加强板30的下端面与地面接触,加强板30与t型块3相连的一端向上倾斜,加强板30可对t型块3起到提高稳固度的作用,以避免t型块3倾倒以及降低t型块3发生偏移的几率。

51.参阅图1,所述的限位板41的竖直段的前后两端对称安装有把手410,工人在借助把手410的情况下可更牢固的把控吊装机构2来辅助钢梁或钢柱的安装,进而提高了工人操作的轻松度及操作安全度。

52.参阅图7,本发明还提供一种钢结构工程施工钢制梁柱旋转式吊装设备吊装钢梁或钢柱的方法,包括以下步骤:s1.绑扎钢梁或钢柱:事先通过人工与已有搬运器械配合将钢梁或钢柱搭于顶板4上,钢梁或钢柱放置在顶板4上后,通过人工方式移动底板20以使其

位于钢梁或钢柱的右端的下方,然后通过一号电动推杆23向下推动固定板24,直至固定板24压紧于地面上,此时底板20相对地面固定,随后通过人工方式将已有绳索捆绑在钢梁或钢柱的右端大约四分之一处,接下来通过人工方式使吊车1上的单个吊钩勾住绳索,再使剩余的吊钩勾住拉环22。

53.s2.固定钢梁或钢柱:钢梁或钢柱放置在顶板4上的过程中,通过人工方式移动底板20以使钢梁或钢柱的右端卡于夹板253之间,然后通过一号电动推杆23向下推动固定板24,直至固定板24压紧于地面上,此时底板20相对地面固定,紧接着通过人工方式使吊车1上的单个吊钩勾住绳索,再使剩余的吊钩勾住拉环22,随后通过人工方式转动圆杆255以使压板254向下运动最终压紧在钢梁或钢柱的上端上,接下来安装环套256以固定圆杆255,此时钢梁或钢柱的右端得到固定。

54.s3.吊装:通过电动滑块259带动连接板40向右运动,连接板40带动限位板41同步运动至相应位置处,然后通过吊车1将绑扎好的钢梁或钢柱缓缓吊起,因底板20已相对地面固定,所以在钢梁或钢柱吊起过程中,钢梁或钢柱与压板254、夹板253、撑板252、轴杆251整体以耳板250之间的销轴为轴线一同向上转动,压板254带动转动轴258同步转动,当滚轴205与限位板41竖直段的右端面接触后,吊车1暂停工作,此时钢梁或钢柱呈竖直状态,然后通过一号电动推杆23使固定板24向上复位,随后吊车1沿竖直方向缓缓吊起钢梁或钢柱,底板20、固限单元25随钢梁或钢柱一同被吊起。

55.当钢柱被吊至安装点后,指挥吊车1把钢柱下放到离安装面相应高度,然后通过人工方式卸下环套256以使压板254松离钢柱,紧接着使吊钩脱离拉环22、固限单元25、底板20整体脱离钢柱,随后工人扶住固限单元25,同时吊车1进行配合,把钢柱插入锚固螺栓临时固定,绳索在钢柱经校正后脱离吊钩,之后对钢柱进行灌浆固定。

56.当钢梁被吊至安装点后,指挥吊车1使底板20置于安装好的单根主梁上,然后通过一号电动推杆23向下推动固定板24,直至固定板24压紧于主梁的上端面,此时底板20相对主梁固定,紧接着指挥吊车1下放吊车1,钢梁与压板254、夹板253、撑板252、轴杆251整体以耳板250之间的销轴为轴线一同向下转动,直至钢梁的右端接触另一根主梁的上端,此时钢梁横跨于两根主梁之间,随后通过人工卸下环套256以使压板254送来钢梁,同时通过一号电动推杆23使固定板24离开主梁,接下来工人向左缓缓移动底板20,在此过程中,通过人工与吊车1配合扶住钢梁,直至钢梁的右端脱离撑板252,之后使钢梁的右端完全搭于主梁上,最后对主梁与钢梁之间进行焊接固定。

57.以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中的描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。