1.本发明涉及焊接技术领域,尤其涉及一种基于机器人焊接系统的起弧方法、装置、设备及存储介质。

背景技术:

2.焊接起弧工艺对焊接过程稳定工作有非常重要的影响。不良的起弧工艺将在起弧处产生多次熄弧,造成飞溅过大或者根本无法起弧。一般认为,电弧中断次数越少、飞溅越低、起弧时间越短,起弧工艺也越好。在材料一定的情况下,起弧工艺主要与送丝速度、焊接电流 (含电流上升和衰减的速度)、起弧时间、电弧电压等因素有关。

3.为改善起弧工艺,国内外主要采用增加起弧装置(通常采用高频高压起弧和高压脉冲起弧装置)、引入引弧板、优化成套焊接设备及工艺、增加程序控制等措施。但当待焊产品采用机器人自动焊时,由于结构限制,起弧处难以增加引弧板,在现有设备条件下采用现有起弧工艺时,经常出现起弧中断、焊接过程中断、飞溅严重等现象。

技术实现要素:

4.本发明提供一种基于机器人焊接系统的起弧方法,用以解决现有技术中待焊接产品采用机器人自动焊时,经常出现起弧中断、焊接过程中断和飞溅严重的缺陷,通过根据待焊接产品的结构特征和焊接特征生成基于机器人自动焊接的起弧工艺,避免经常出现起弧中断、焊接过程中断和飞溅严重等缺陷的同时,减少人力和物力,减少产品焊后返修时间及工序,提高了产品焊接质量。

5.本发明还提供一种基于机器人焊接系统的起弧装置,用以解决现有技术中待焊接产品采用机器人自动焊时,经常出现起弧中断、焊接过程中断和飞溅严重的缺陷,通过根据待焊接产品的结构特征和焊接特征生成基于机器人自动焊接的起弧工艺,避免经常出现起弧中断、焊接过程中断和飞溅严重等缺陷的同时,减少人力和物力,减少产品焊后返修时间及工序,提高了产品焊接质量。

6.本发明又提供一种电子设备。

7.本发明再提供一种非暂态计算机可读存储介质。

8.根据本发明第一方面提供的一种基于机器人焊接系统的起弧方法,包括:

9.获取待焊接产品的结构特征,并根据所述结构特征确定工艺装备和起弧位置;

10.获取所述待焊接产品的焊接特征,根据所述结构特征、所述焊接特征和所述起弧位置确定所述待焊接产品的起弧工艺;

11.根据所述工艺装备、所述焊接特征和所述起弧工艺对所述待焊接产品施焊。

12.根据本发明的一种实施方式,所述获取待焊接产品的结构特征,并根据所述结构特征确定工艺装备和起弧位置的步骤中,具体包括:

13.获取所述待焊接产品的材料参数和形貌参数,根据所述材料参数和所述形貌参数确定对应所述待焊接产品的工艺装备,其中,所述工艺装备至少包括焊接电源、焊接机器

人、组对装配夹具和辅助装备;

14.根据所述形貌参数提取所述待焊接产品的全部产品焊缝特征,并形成产品焊缝特征池;

15.基于所述产品焊缝特征池对产品焊缝进行分类并得到分类结果,根据所述分类结果确定所述待焊接产品的所述起弧位置。

16.具体来说,本实施例提供了一种根据结构特征确定工艺装备和起弧位置的实施方式,通过对待焊接产品的材料参数和形貌参数的获取,能够得到待焊接产品在焊接过程中所需的工艺装备,并根据机器人的自动化装配工艺,实现对待焊接产品工艺装备的装配。

17.进一步地,通过对待焊接产品的产品焊缝特征进行获取,形成了该待焊接产品的产品焊缝特征池,其中,产品焊缝特征至少包括了起弧位置、焊接参数和焊接顺序。

18.需要说明的是,通过对待焊接产品的全部产品焊缝特征进行获取,并基于全部产品焊缝特征形成的产品焊缝特征池对产品焊缝进行分类得到分类结果,使得可以通过分类结果确定对应该待焊接产品的起弧位置。

19.在可能的实施方式中,材料参数至少包括材料型号、厚度和物性参数等。

20.在可能的实施方式中,形貌参数至少包括长度、宽度、外径、内径、焊缝长度和焊缝数量等。

21.在可能的实施方式中,形貌参数至少包括焊缝的距离和角度等相对位置参数。

22.根据本发明的一种实施方式,所述基于所述产品焊缝特征池对产品焊缝进行分类并得到分类结果,根据所述分类结果确定所述待焊接产品的所述起弧位置的步骤中,具体包括:

23.获取所述产品焊缝特征池内的全部产品焊缝形状,根据预设焊缝形状对全部所述产品焊缝形状进行分类,形成第一产品焊缝树,其中,所述预设焊缝形状至少包括焊缝的坡口形状和焊缝的延伸形状;

24.获取所述产品焊缝特征池内的全部产品焊缝路径,根据预设焊缝路径对全部所述产品焊缝路径进行分类,形成第二产品焊缝树,其中,所述预设焊缝路径至少包括直焊缝和环焊缝;

25.获取所述产品焊缝特征池内的全部产品焊缝位置,根据预设焊缝位置对全部所述产品焊缝路径进行分类,形成第三产品焊缝树,其中,所述预设焊缝位置至少包括每相邻两个焊缝之间的距离和角度,以及焊缝属于内侧缝或者外侧缝;

26.基于所述第一产品焊缝树、所述第二产品焊缝树和所述第三产品焊缝树构建产品焊缝函数,并以起弧次数最少为目标输出结果,得到所述起弧位置。

27.具体来说,本实施例提供了一种根据分类结果确定待焊接产品的起弧位置的实施方式,通过第一产品焊缝树、第二产品焊缝树和第三产品焊缝树构建了产品焊缝函数,通过产品焊缝函数能够得到该待焊接产品下,如何设置起弧位置能够得到最少的起弧次数,起弧次数越少则电流、电压等对待焊接产品的焊接位置冲击更小,电流电压等参数可以更灵活、平滑地过渡从而减少起弧瞬时热输入,减少了多次起弧带来的奇虎缺陷过多的问题,并增加了焊缝的稳定性。

28.根据本发明的一种实施方式,所述获取所述待焊接产品的焊接特征,根据所述结构特征、所述焊接特征和所述起弧位置确定所述待焊接产品的起弧工艺的步骤中,具体包

括:

29.获取所述待焊接产品的焊接参数,并根据所述焊接参数生成所述焊接特征,其中,所述焊接参数至少包括接头类型、材料厚度、焊接电流、焊接电压、焊接速度、焊材型号、干伸长、保护气类型和保护气流量;

30.根据所述焊接参数、所述材料参数、所述形貌参数和所述起弧位置确定所述起弧工艺。

31.具体来说,本实施例提供了一种根据结构特征、焊接特征和起弧位置确定待焊接产品的起弧工艺的实施方式,通过对焊接参数、材料参数、形貌参数和起弧位置的获取,确定了该待焊接产品的起弧工艺。

32.需要说明的是,对起弧工艺的确定,还需要考虑焊缝层道数和焊接顺序,焊缝层道数是指在待焊接产品中每道焊缝的焊接顺序,焊接顺序是指要遵循一定的原则:焊接时尽量减少热输入量和焊缝填充金属量、构件刚性最大的部位最后焊接、由中间向两侧对称焊接、先焊对接焊缝再焊交接焊缝、先短焊缝后长焊缝、先焊对接焊缝再焊角接焊缝等。

33.根据本发明的一种实施方式,所述根据所述工艺装备、所述焊接特征和所述起弧工艺对所述待焊接产品施焊的步骤中,具体还包括:

34.将所述起弧工艺输入起弧缺陷预测模型,并得到预测起弧缺陷,其中,所述弧缺陷预测模型是根据起弧工艺样本模型训练得到的;

35.根据所述预测起弧缺陷对所述待焊接产品的施焊过程进行监测。

36.具体来说,本实施例提供了一种对待焊接产品施焊的实施方式,通过将起弧工艺输入起弧缺陷预测模型得到预测起弧缺陷,使得能够通过预测起弧缺陷对起弧工艺中,待焊接产品的缺陷进行预判,并提前准备好相应工艺参数的改变范围,便于对待焊接产品的起弧和焊接,进而实现待焊接产品的质量。

37.需要说明的是,预测起弧缺陷至少包括未焊透、未熔合、夹渣、气孔和飞溅严重等,起弧缺陷预测模型指的是在不同的起弧工艺条件下,起弧缺陷与起弧工艺之间按照神经网络模型所建立的关系模型,该模型以大量实验数据为基础。

38.根据本发明的一种实施方式,所述根据所述预测起弧缺陷对所述待焊接产品的施焊过程进行监测的步骤中,具体包括:

39.获取在预设连续时间节点内所述起弧位置的产品焊缝图像信息;

40.获取所述产品焊缝图像信息中的即时产品焊缝参数,根据所述即时产品焊缝参数与所述预测起弧缺陷进行比对,并形成比对结果;

41.根据所述比对结果更新所述起弧工艺。

42.具体来说,本实施例提供了一种根据预测起弧缺陷对待焊接产品的施焊过程进行监测的实施方式,根据图像识别技术,获取产品焊缝图像信息,并与预测起弧缺陷进行比对,并形成比对结果,进而根据比对结果实现对起弧工艺的更新。

43.需要说明的是,在起弧缺陷预测模型的基础上,通过程序控制起弧的方法来优化起弧工艺,减少或避免起弧缺陷。起弧工艺参数包括但不限于起弧电流、起弧电压、电流上升速度、电压上升速度、起弧时间、送丝速度和干伸长等。

44.在一个应用场景中,起弧电流初始值为零,在起弧时间内的目标值为焊接电流(工艺评定时的参数)。起弧电压初始值为空载电压,在起弧时间内的目标值为电弧电压(工艺

评定时的参数)。干伸长初始值为该工艺条件下焊丝到工件的最小距离,以保证正常起弧。电流上升速度、电压上升速度和送丝速度采用分段控制,在起弧时间内分为三段:(1)起弧初始段;(2)起弧过渡段;(3)正常焊接段。其中,起弧初始段是从发出焊接信号到焊丝末端刚与待焊接产品接触这段时间;起弧过渡段为引弧成功的关键,既要保证有足够的能量来激发和维持电弧的燃烧,又不能让提供的能量过大爆断焊丝末端小球以引起断弧或电弧中断;正常焊接段按焊接工艺评定参数进行。起弧时间因焊接参数而异,原则上尽可能短,一般为100ms至200ms。

45.根据本发明的一种实施方式,所述获取所述产品焊缝图像信息中的即时产品焊缝参数,根据所述即时产品焊缝参数与所述预测起弧缺陷进行比对,并形成比对结果的步骤中,具体包括:

46.获取所述预测起弧缺陷的全部预测缺陷特征,并根据全部所述预测缺陷特征生成缺陷列表;

47.根据所述预设连续时间节点和所述缺陷列表生成对应每个所述预测缺陷特征的预测缺陷变化曲线;

48.获取所述即时产品焊缝参数的全部即时产品焊缝特征,并根据全部所述即时产品焊缝特征生成即时产品焊缝列表;

49.根据所述预设连续时间节点和所述即时产品焊缝列表生成对应每个所述即时产品焊缝特征的即时产品焊缝变化曲线;

50.将所述预测缺陷变化曲线和所述即时产品焊缝变化曲线进行耦合,并提取对应所述预设连续时间节点的每个节点的产品焊缝偏移率;

51.提取所述起弧缺陷预测模型内对应所述起弧工艺的起弧缺陷置信度;

52.将所述产品焊缝偏移率和所述起弧缺陷置信度进行比对,若所述不满足所述起弧缺陷置信度,则更新所述起弧工艺。

53.具体来说,本实施例提供了一种根据即时产品焊缝参数与预测起弧缺陷进行比对,一方面通过对全部预测缺陷特征进行提取得到了缺陷列表,并根据预设连续时间节点和缺陷列表生成了预测缺陷变化曲线,另一方面通过对全部即时产品焊缝特征进行提取得到了即时产品焊缝列表,并根据预设连续时间节点和即时产品焊缝列表生成了即时产品焊缝变化曲线。

54.进一步地,待焊接产品在起弧过程中的即时产品焊缝变化曲线是动态的,通过将即时产品焊缝变化曲线与预测缺陷变化曲线进行比对得到产品焊缝偏移率,通过将产品焊缝偏移率与起弧缺陷置信度进行比对,可以获知在该起弧工艺下,是否存在起弧缺陷,若存在起弧缺陷,则通过程序控制起弧的方法来优化起弧工艺,实现起弧缺陷的消除。

55.根据本发明第二方面提供的一种基于机器人焊接系统的起弧装置,包括:第一获取模块、第二获取模块和焊接执行模块;

56.所述第一获取模块用于获取待焊接产品的结构特征,并根据所述结构特征确定工艺装备和起弧位置;

57.所述第二获取模块用于获取所述待焊接产品的焊接特征,根据所述结构特征、所述焊接特征和所述起弧位置确定所述待焊接产品的起弧工艺;

58.所述焊接执行模块用于根据所述工艺装备、所述焊接特征和所述起弧工艺对所述

待焊接产品施焊。

59.根据本发明第三方面提供的一种电子设备,包括:存储器和处理器;

60.所述存储器和所述处理器通过总线完成相互间的通信;

61.所述存储器存储有,能够在所述处理器上运行的计算机指令;

62.所述处理器调用所述计算机程序指令时,能够执行上述的基于机器人焊接系统的起弧方法。

63.根据本发明第四方面提供的一种非暂态计算机可读存储介质,其上存储有计算机程序,所述计算机程序被处理器执行时,实现上述的基于机器人焊接系统的起弧方法的步骤。

64.本发明中的上述一个或多个技术方案,至少具有如下技术效果之一:本发明提供的一种基于机器人焊接系统的起弧方法、装置、设备及存储介质,通过根据待焊接产品的结构特征和焊接特征生成基于机器人自动焊接的起弧工艺,避免经常出现起弧中断、焊接过程中断和飞溅严重等缺陷的同时,减少人力和物力,减少产品焊后返修时间及工序,提高了产品焊接质量。

65.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

66.为了更清楚地说明本发明或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作以简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

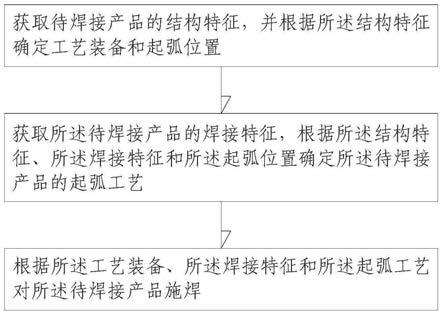

67.图1是本发明提供的基于机器人焊接系统的起弧方法的流程示意图;

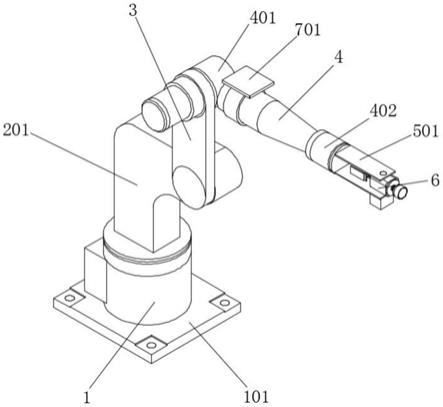

68.图2是本发明提供的基于机器人焊接系统的起弧装置的结构示意图;

69.图3是本发明提供的电子设备的结构示意图。

70.附图标记:

71.100、第一获取模块;200、第二获取模块;300、焊接执行模块;

72.410:处理器;420:通信接口;430:存储器;

73.440:通信总线。

具体实施方式

74.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

75.下面结合说明书附图对本技术进行具体说明,方法实施例中的具体操作方法也可以应用于装置实施例或系统实施例中。在本技术的描述中,除非另有说明,“至少一个”包括一个或多个。“多个”是指两个或两个以上。例如,a、b和c中的至少一个,包括:单独存在a、单独存在b、同时存在a和b、同时存在a和c、同时存在b和c,以及同时存在a、b和c。在本技术中,

“

/”表示或的意思,例如, a/b可以表示a或b;本文中的“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。

76.在本发明的一些具体实施方案中,如图1所示,本方案提供一种基于机器人焊接系统的起弧方法,包括:

77.获取待焊接产品的结构特征,并根据结构特征确定工艺装备和起弧位置;

78.获取待焊接产品的焊接特征,根据结构特征、焊接特征和起弧位置确定待焊接产品的起弧工艺;

79.根据工艺装备、焊接特征和起弧工艺对待焊接产品施焊。

80.详细来说,本发明提供一种基于机器人焊接系统的起弧方法,用以解决现有技术中待焊接产品采用机器人自动焊时,经常出现起弧中断、焊接过程中断和飞溅严重的缺陷,通过根据待焊接产品的结构特征和焊接特征生成基于机器人自动焊接的起弧工艺,避免经常出现起弧中断、焊接过程中断和飞溅严重等缺陷的同时,减少人力和物力,减少产品焊后返修时间及工序,提高了产品焊接质量。

81.需要说明的是,本发明在不能加引弧板的情况下,相比于正常起弧,可以保证在起弧时电流、电压等参数可以更灵活、平滑地过渡从而减少起弧瞬时热输入,减少起弧缺陷,增加焊缝稳定性。避免因为电流冲击而导致起弧异常、焊缝尺寸不符合要求、焊偏、未焊透和飞溅严重等缺陷,有助于提高产品质量,减少返修工时,以及提高焊接效率。

82.在本发明一些可能的实施例中,获取待焊接产品的结构特征,并根据结构特征确定工艺装备和起弧位置的步骤中,具体包括:

83.获取待焊接产品的材料参数和形貌参数,根据材料参数和形貌参数确定对应待焊接产品的工艺装备,其中,工艺装备至少包括焊接电源、焊接机器人、组对装配夹具和辅助装备;

84.根据形貌参数提取待焊接产品的全部产品焊缝特征,并形成产品焊缝特征池;

85.基于产品焊缝特征池对产品焊缝进行分类并得到分类结果,根据分类结果确定待焊接产品的起弧位置。

86.具体来说,本实施例提供了一种根据结构特征确定工艺装备和起弧位置的实施方式,通过对待焊接产品的材料参数和形貌参数的获取,能够得到待焊接产品在焊接过程中所需的工艺装备,并根据机器人的自动化装配工艺,实现对待焊接产品工艺装备的装配。

87.进一步地,通过对待焊接产品的产品焊缝特征进行获取,形成了该待焊接产品的产品焊缝特征池,其中,产品焊缝特征至少包括了起弧位置、焊接参数和焊接顺序。

88.需要说明的是,通过对待焊接产品的全部产品焊缝特征进行获取,并基于全部产品焊缝特征形成的产品焊缝特征池对产品焊缝进行分类得到分类结果,使得可以通过分类结果确定对应该待焊接产品的起弧位置。

89.在可能的实施方式中,材料参数至少包括材料型号、厚度和物性参数等。

90.在可能的实施方式中,形貌参数至少包括长度、宽度、外径、内径、焊缝长度和焊缝数量等。

91.在可能的实施方式中,形貌参数至少包括焊缝的距离和角度等相对位置参数。

92.在本发明一些可能的实施例中,基于产品焊缝特征池对产品焊缝进行分类并得到

分类结果,根据分类结果确定待焊接产品的起弧位置的步骤中,具体包括:

93.获取产品焊缝特征池内的全部产品焊缝形状,根据预设焊缝形状对全部产品焊缝形状进行分类,形成第一产品焊缝树,其中,预设焊缝形状至少包括焊缝的坡口形状和焊缝的延伸形状;

94.获取产品焊缝特征池内的全部产品焊缝路径,根据预设焊缝路径对全部产品焊缝路径进行分类,形成第二产品焊缝树,其中,预设焊缝路径至少包括直焊缝和环焊缝;

95.获取产品焊缝特征池内的全部产品焊缝位置,根据预设焊缝位置对全部产品焊缝路径进行分类,形成第三产品焊缝树,其中,预设焊缝位置至少包括每相邻两个焊缝之间的距离和角度,以及焊缝属于内侧缝或者外侧缝;

96.基于第一产品焊缝树、第二产品焊缝树和第三产品焊缝树构建产品焊缝函数,并以起弧次数最少为目标输出结果,得到起弧位置。

97.具体来说,本实施例提供了一种根据分类结果确定待焊接产品的起弧位置的实施方式,通过第一产品焊缝树、第二产品焊缝树和第三产品焊缝树构建了产品焊缝函数,通过产品焊缝函数能够得到该待焊接产品下,如何设置起弧位置能够得到最少的起弧次数,起弧次数越少则电流、电压等对待焊接产品的焊接位置冲击更小,电流电压等参数可以更灵活、平滑地过渡从而减少起弧瞬时热输入,减少了多次起弧带来的奇虎缺陷过多的问题,并增加了焊缝的稳定性。

98.在本发明一些可能的实施例中,获取待焊接产品的焊接特征,根据结构特征、焊接特征和起弧位置确定待焊接产品的起弧工艺的步骤中,具体包括:

99.获取待焊接产品的焊接参数,并根据焊接参数生成焊接特征,其中,焊接参数至少包括接头类型、材料厚度、焊接电流、焊接电压、焊接速度、焊材型号、干伸长、保护气类型和保护气流量;

100.根据焊接参数、材料参数、形貌参数和起弧位置确定起弧工艺。

101.具体来说,本实施例提供了一种根据结构特征、焊接特征和起弧位置确定待焊接产品的起弧工艺的实施方式,通过对焊接参数、材料参数、形貌参数和起弧位置的获取,确定了该待焊接产品的起弧工艺。

102.需要说明的是,对起弧工艺的确定,还需要考虑焊缝层道数和焊接顺序,焊缝层道数是指在待焊接产品中每道焊缝的焊接顺序,焊接顺序是指要遵循一定的原则:焊接时尽量减少热输入量和焊缝填充金属量、构件刚性最大的部位最后焊接、由中间向两侧对称焊接、先焊对接焊缝再焊交接焊缝、先短焊缝后长焊缝、先焊对接焊缝再焊角接焊缝等。

103.在本发明一些可能的实施例中,根据工艺装备、焊接特征和起弧工艺对待焊接产品施焊的步骤中,具体还包括:

104.将起弧工艺输入起弧缺陷预测模型,并得到预测起弧缺陷,其中,弧缺陷预测模型是根据起弧工艺样本模型训练得到的;

105.根据预测起弧缺陷对待焊接产品的施焊过程进行监测。

106.具体来说,本实施例提供了一种对待焊接产品施焊的实施方式,通过将起弧工艺输入起弧缺陷预测模型得到预测起弧缺陷,使得能够通过预测起弧缺陷对起弧工艺中,待焊接产品的缺陷进行预判,并提前准备好相应工艺参数的改变范围,便于对待焊接产品的起弧和焊接,进而实现待焊接产品的质量。

107.需要说明的是,预测起弧缺陷至少包括未焊透、未熔合、夹渣、气孔和飞溅严重等,起弧缺陷预测模型指的是在不同的起弧工艺条件下,起弧缺陷与起弧工艺之间按照神经网络模型所建立的关系模型,该模型以大量实验数据为基础。

108.在本发明一些可能的实施例中,根据预测起弧缺陷对待焊接产品的施焊过程进行监测的步骤中,具体包括:

109.获取在预设连续时间节点内起弧位置的产品焊缝图像信息;

110.获取产品焊缝图像信息中的即时产品焊缝参数,根据即时产品焊缝参数与预测起弧缺陷进行比对,并形成比对结果;

111.根据比对结果更新起弧工艺。

112.具体来说,本实施例提供了一种根据预测起弧缺陷对待焊接产品的施焊过程进行监测的实施方式,根据图像识别技术,获取产品焊缝图像信息,并与预测起弧缺陷进行比对,并形成比对结果,进而根据比对结果实现对起弧工艺的更新。

113.需要说明的是,在起弧缺陷预测模型的基础上,通过程序控制起弧的方法来优化起弧工艺,减少或避免起弧缺陷。起弧工艺参数包括但不限于起弧电流、起弧电压、电流上升速度、电压上升速度、起弧时间、送丝速度和干伸长等。

114.在一个应用场景中,起弧电流初始值为零,在起弧时间内的目标值为焊接电流(工艺评定时的参数)。起弧电压初始值为空载电压,在起弧时间内的目标值为电弧电压(工艺评定时的参数)。干伸长初始值为该工艺条件下焊丝到工件的最小距离,以保证正常起弧。电流上升速度、电压上升速度和送丝速度采用分段控制,在起弧时间内分为三段:(1)起弧初始段;(2)起弧过渡段;(3)正常焊接段。其中,起弧初始段是从发出焊接信号到焊丝末端刚与待焊接产品接触这段时间;起弧过渡段为引弧成功的关键,既要保证有足够的能量来激发和维持电弧的燃烧,又不能让提供的能量过大爆断焊丝末端小球以引起断弧或电弧中断;正常焊接段按焊接工艺评定参数进行。起弧时间因焊接参数而异,原则上尽可能短,一般为100ms至200ms。

115.在本发明一些可能的实施例中,获取产品焊缝图像信息中的即时产品焊缝参数,根据即时产品焊缝参数与预测起弧缺陷进行比对,并形成比对结果的步骤中,具体包括:

116.获取预测起弧缺陷的全部预测缺陷特征,并根据全部预测缺陷特征生成缺陷列表;

117.根据预设连续时间节点和缺陷列表生成对应每个预测缺陷特征的预测缺陷变化曲线;

118.获取即时产品焊缝参数的全部即时产品焊缝特征,并根据全部即时产品焊缝特征生成即时产品焊缝列表;

119.根据预设连续时间节点和即时产品焊缝列表生成对应每个即时产品焊缝特征的即时产品焊缝变化曲线;

120.将预测缺陷变化曲线和即时产品焊缝变化曲线进行耦合,并提取对应预设连续时间节点的每个节点的产品焊缝偏移率;

121.提取起弧缺陷预测模型内对应起弧工艺的起弧缺陷置信度;

122.将产品焊缝偏移率和起弧缺陷置信度进行比对,若不满足起弧缺陷置信度,则更新起弧工艺。

123.具体来说,本实施例提供了一种根据即时产品焊缝参数与预测起弧缺陷进行比对,一方面通过对全部预测缺陷特征进行提取得到了缺陷列表,并根据预设连续时间节点和缺陷列表生成了预测缺陷变化曲线,另一方面通过对全部即时产品焊缝特征进行提取得到了即时产品焊缝列表,并根据预设连续时间节点和即时产品焊缝列表生成了即时产品焊缝变化曲线。

124.进一步地,待焊接产品在起弧过程中的即时产品焊缝变化曲线是动态的,通过将即时产品焊缝变化曲线与预测缺陷变化曲线进行比对得到产品焊缝偏移率,通过将产品焊缝偏移率与起弧缺陷置信度进行比对,可以获知在该起弧工艺下,是否存在起弧缺陷,若存在起弧缺陷,则通过程序控制起弧的方法来优化起弧工艺,实现起弧缺陷的消除。

125.在一个应用场景中,一种基于机器人焊接系统的起弧方法,包含以下步骤:

126.步骤1,工艺装备的选择。待焊接产品整体是位于结构表面的矩形薄板,板长30cm,板宽25cm,板厚为10mm,材料为sma490bw 耐候钢。待焊接产品采用mag焊,焊接参数由焊接工艺规范可知,焊接电流为230a,焊接电压为23.5v,焊接速度为23.5cm/min,待焊接产品位于实际结构表面,待焊接产品结构为板材。

127.根据上述参数选用适用于mag焊的工艺装备,选择组对装配夹具的方式固定待焊接产品。

128.步骤2,选择起弧位置。待焊接产品该条焊缝类型是长度为30mm 的长直对接焊缝,选择开v形坡口,坡口角度为60

°

。

129.根据上述参数以及长直焊缝起弧位置优先级别,选择在焊缝最左侧开始起弧。

130.步骤3,优化起弧工艺。待焊接产品材料为sma490bw耐候钢,板厚为10mm,,选择多层多道焊接填满焊缝,一共两道焊缝。在实际生产中出现的焊接缺陷有飞溅、气孔和未焊透。

131.针对气孔问题,主要有3类气孔,其中co气孔在实际生产中较少。由于耐候钢中加入了mn和si元素,这类元素更易与o2反应,一定程度上抑制了co气孔的产生。而h气孔则要注意焊前对材料的清理要彻底。减少其他类气孔,则需要保证良好无风的环境以及适当的保护气流量。针对未焊透,可以通过改变坡口形式以及调整焊枪角度,使其沿着焊缝中心行进,可以最大程度避免未融合缺陷。

132.在本发明的一些具体实施方案中,如图2所示,本方案提供一种基于机器人焊接系统的起弧装置,包括:第一获取模块100、第二获取模块200和焊接执行模块300;

133.第一获取模块100用于获取待焊接产品的结构特征,并根据结构特征确定工艺装备和起弧位置;

134.第二获取模块200用于获取待焊接产品的焊接特征,根据结构特征、焊接特征和起弧位置确定待焊接产品的起弧工艺;

135.焊接执行模块300用于根据工艺装备、焊接特征和起弧工艺对待焊接产品施焊。

136.详细来说,本发明还提供一种基于机器人焊接系统的起弧装置,用以解决现有技术中待焊接产品采用机器人自动焊时,经常出现起弧中断、焊接过程中断和飞溅严重的缺陷,通过根据待焊接产品的结构特征和焊接特征生成基于机器人自动焊接的起弧工艺,避免经常出现起弧中断、焊接过程中断和飞溅严重等缺陷的同时,减少人力和物力,减少产品焊后返修时间及工序,提高了产品焊接质量。

137.图3示例了一种电子设备的实体结构示意图,如图3所示,该电子设备可以包括:处理器(processor)410、通信接口(communicationsinterface)420、存储器(memory)430和通信总线440,其中,处理器410,通信接口420,存储器430通过通信总线440完成相互间的通信。处理器410可以调用存储器430中的逻辑指令,以执行基于机器人焊接系统的起弧方法。

138.需要说明的是,本实施例中的电子设备在具体实现时可以为服务器,也可以为pc机,还可以为其他设备,只要其结构中包括如图3所示的处理器410、通信接口420、存储器430和通信总线440,其中处理器410,通信接口420,存储器430通过通信总线440完成相互间的通信,且处理器410可以调用存储器430中的逻辑指令以执行上述方法即可。本实施例不对电子设备的具体实现形式进行限定。

139.其中,服务器可以是单个服务器,也可以是一个服务器组。服务器组可以是集中式的,也可以是分布式的(例如,服务器可以是分布式系统)。在一些实施例中,服务器相对于终端,可以是本地的、也可以是远程的。例如,服务器可以经由网络访问存储在用户终端、数据库或其任意组合中的信息。作为另一示例,服务器可以直接连接到用户终端和数据库中的至少一个,以访问其中存储的信息和/或数据。在一些实施例中,服务器可以在云平台上实现;仅作为示例,云平台可以包括私有云、公有云、混合云、社区云(community cloud)、分布式云、跨云(inter

‑

cloud)、多云(multi

‑

cloud)等,或者它们的任意组合。在一些实施例中,服务器和用户终端可以在具有本技术实施例中的一个或多个组件的电子设备上实现。

140.进一步地,网络可以用于信息和/或数据的交换。在一些实施例中,交互场景中的一个或多个组件(例如,服务器,用户终端和数据库)可以向其他组件发送信息和/或数据。在一些实施例中,网络可以是任何类型的有线或者无线网络,或者是他们的结合。仅作为示例,网络可以包括有线网络、无线网络、光纤网络、远程通信网络、内联网、因特网、局域网(local areanetwork,lan)、广域网(wide areanetwork,wan)、无线局域网(wireless local areanetworks,wlan)、城域网(metropolitan areanetwork,man)、广域网(wide areanetwork, wan)、公共电话交换网(public switched telephone network,pstn)、蓝牙网络、zigbee网络、或近场通信(near field communication, nfc)网络等,或其任意组合。在一些实施例中,网络可以包括一个或多个网络接入点。例如,网络可以包括有线或无线网络接入点,例如基站和/或网络交换节点,交互场景的一个或多个组件可以通过该接入点连接到网络以交换数据和/或信息。

141.此外,上述的存储器430中的逻辑指令可以通过软件功能单元的形式实现并作为独立的产品销售或使用时,可以存储在一个计算机可读取存储介质中。基于这样的理解,本发明的技术方案本质上或者说对现有技术做出贡献的部分或者该技术方案的部分可以以软件产品的形式体现出来,该计算机软件产品存储在一个存储介质中,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行本发明各个实施例方法的全部或部分步骤。而前述的存储介质包括:u盘、移动硬盘、只读存储器(rom,read

‑

onlymemory)、随机存取存储器(ram,random access memory)、磁碟或者光盘等各种可以存储程序代码的介质。

142.进一步地,本发明实施例公开一种计算机程序产品,计算机程序产品包括存储在非暂态计算机可读存储介质上的计算机程序,计算机程序包括程序指令,当程序指令被计算机执行时,计算机能够执行上述各方法实施例所提供的方法。

143.另一方面,本发明实施例还提供一种非暂态计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现以执行上述各实施例提供的基于机器人焊接系统的起弧方法。

144.又一方面,本发明实施例还提供一种非暂态计算机可读存储介质,其上存储有计算机程序,该计算机程序被处理器执行时实现以执行上述各实施例提供的基于机器人焊接系统的起弧方法。

145.再一方面,本发明实施例还提供一种计算机程序产品,其包括存储指令的非暂态机器可读介质,其特征在于,指令在由至少一个可编程处理器执行时使至少一个可编程处理器执行包括以下的操作:

146.获取待焊接产品的结构特征,并根据结构特征确定工艺装备和起弧位置;

147.获取待焊接产品的焊接特征,根据结构特征、焊接特征和起弧位置确定待焊接产品的起弧工艺;

148.根据工艺装备、焊接特征和起弧工艺对待焊接产品施焊。

149.以上所描述的装置实施例仅仅是示意性的,其中作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本实施例方案的目的。本领域普通技术人员在不付出创造性的劳动的情况下,即可以理解并实施。

150.通过以上的实施方式的描述,本领域的技术人员可以清楚地了解到各实施方式可借助软件加必需的通用硬件平台的方式来实现,当然也可以通过硬件。基于这样的理解,上述技术方案本质上或者说对现有技术做出贡献的部分可以以软件产品的形式体现出来,该计算机软件产品可以存储在计算机可读存储介质中,如rom/ram、磁碟、光盘等,包括若干指令用以使得一台计算机设备(可以是个人计算机,服务器,或者网络设备等)执行各个实施例或者实施例的某些部分的方法。

151.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。