1.本发明涉及摊铺机技术领域,具体而言,涉及一种摊铺机控制系统、摊铺机和摊铺机控制方法。

背景技术:

2.在当前的道路施工作业过程中,摊铺机与料车、摊铺机料斗控制等操作重度依赖于道路施工人员,摊铺机驾驶员需要在保证路径行驶无误情况下,时刻关注料车与摊铺机料斗存料情况,及时收合料斗与换料操作,保证摊铺作业有序进行,极大增加施工人员工作强度,同时施工质量和施工效率难以保证。

3.相关技术中,关于摊铺机控制方式,存在以下缺点:

4.1、采用料斗内放置传感器方式检测物料,极易损坏,无法提供可靠的检测能力。

5.2沥青路面施工作业时,高温沥青摊铺料产生大量浓烟,致使摄像头或者其他视频方式检测稳定性较差。

技术实现要素:

6.本发明旨在至少解决或者改善现有技术或相关技术中存在的一个或者一个以上的技术问题。

7.为此,本发明的一个方面在于提出了一种摊铺机控制系统。

8.本发明的另一个方面在于提出了一种摊铺机。

9.本发明的再一个方面在于提出了一种摊铺机控制方法。

10.有鉴于此,根据本发明的一个方面,提出了一种摊铺机控制系统,摊铺机包括料斗、输料机构及出料口,其中,出料口设置在输料机构上,摊铺机控制系统包括:第一传感器,设置在摊铺机上,第一传感器用于检测输料车与料斗之间的相对位置信息;第二传感器,设置在出料口,第二传感器用于检测料斗内剩余物料的剩余物料信息;控制器,分别与第一传感器和第二传感器相连接,控制器用于根据相对位置信息和剩余物料信息,控制摊铺机的作业行驶速度和/或料斗展开或收起。

11.本发明提供的摊铺机控制系统,包括第一传感器、第二传感器和控制器,控制器分别与第一传感器和第二传感器相连接。通过将第一传感器设置在摊铺机上,可持续检测输料车与摊铺机料斗之间的相对位置信息。通过将第二传感器设置在出料口,可持续检测料斗内剩余物料的剩余物料信息。将第一传感器测得的相对位置信息发送至控制器,控制器据此判断输料车与摊铺机料斗之间的相对位置;将第二传感器测得的剩余物料信息发送至控制器,控制器据此判断料斗内是否仍有余料;控制器依据输料车与摊铺机料斗之间的相对位置和料斗内剩余物料的情况,动态调整摊铺机的作业行驶速度以及动态调整料斗开合。本发明提供的摊铺机控制系统,依据第一传感器检测输料车与摊铺机料斗的相对位置,依据安装于出料口的第二传感器检测料斗内剩余物料,可适应多种工作环境,解决恶劣工况下物料检测难题,提高传感器使用寿命,且检测结果更精确、可靠,从而提供可靠的检测

能力,依据第一传感器和第二传感器输入数值,动态调整摊铺机的作业行驶速度和/或料斗开合,保证摊铺机的作业行驶速度、料斗开合、料斗剩余物料、输料车等匹配,从而提高施工效率和质量。

12.其中,摊铺机包括料斗、输料机构及出料口,出料口设置在输料机构上。当料斗在收起状态时,可将料斗中位于输料机构两侧的物料倒入输料机构,料斗在展开状态下,输料车可向料斗内进行卸料操作,输料机构内的物料通过出料口到刮板输料器。

13.第一传感器包括但不限于激光雷达传感器和/或超声波传感器;第二传感器包括但不限于料拍传感器和/或料位计。

14.根据本发明的上述摊铺机控制系统,还可以具有以下技术特征:

15.在上述技术方案中,摊铺机控制系统还包括:提示装置,设置在摊铺机上,用于输出提示信息;控制器,与提示装置相连接,控制器还用于根据相对位置信息和剩余物料信息输出提示信息。

16.在该技术方案中,摊铺机控制系统还包括设置在摊铺机上的提示装置,控制器与提示装置相连接。控制器依据输料车与摊铺机料斗之间的相对位置和料斗内剩余物料的情况,控制提示装置输出提示信息,以提示输料车驶离摊铺机,保证摊铺机的作业行驶速度、摊铺机料斗开合、料斗剩余物料、输料车等匹配,从而提高施工效率和质量。

17.在上述任一技术方案中,第一传感器,包括:激光雷达传感器,设置在摊铺机的顶部,激光雷达传感器用于获取输料车尾门的特征线;第二传感器,包括:料拍传感器,设置在出料口末端,料拍传感器用于检测出料口的料位高度,料拍传感器包括固定部和转动部,其中固定部安装在出料口末端,转动部位于固定部下方,并可绕固定部转动。

18.在该技术方案中,第一传感器包括激光雷达传感器,激光雷达传感器设置在摊铺机的顶部,依据激光雷达传感器检测料车与摊铺机料斗相对位置,适应工况更广,检测结果更精确、可靠。第二传感器包括料拍传感器,料拍传感器安装在出料口末端上沿。料拍传感器包括固定部和转动部,其中转动部即摊铺物料接触端,可绕固定在出料口末端的固定部转动。当输料系统刮板向后输送物料(沥青或混凝土)时,出料口物料堆积高度与料斗内余料量正相关,堆积物料推动料拍传感器的转动部绕固定部转动,从而使料拍传感器检测数值随物料堆积的高度不同而变化。由于料拍传感器安装于输料系统出料口末端上沿,并且是通过摆动的方式来检测料位高度,相对于采用料斗内放置传感器方式检测物料,受力情况大为改善,使用寿命更长,并且检测更为准确。控制器依据传感器输入数值,自动处理缺料、换料过程,极大减轻人工工作量,同时有效保证道路摊铺质量,避免非必要的多次铲料。

19.根据本发明的另一个方面,提出了一种摊铺机,摊铺机包括料斗、输料机构及出料口,其中,出料口设置在输料机构上,还包括:如上述任一技术方案的摊铺机控制系统。

20.本发明提供的摊铺机,包括料斗、输料机构、出料口及如上述任一技术方案的摊铺机控制系统。因此,本发明的摊铺机具有上述任一技术方案的摊铺机控制系统的全部有益效果,不再赘述。

21.根据本发明的再一个方面,提出了一种摊铺机控制方法,摊铺机包括料斗、输料机构及出料口,其中,出料口设置在输料机构上,摊铺机控制方法包括:获取输料车与料斗之间的相对位置信息,以及获取料斗内剩余物料的剩余物料信息;根据相对位置信息和剩余物料信息,控制摊铺机的作业行驶速度和/或料斗展开或收起。其中,相对位置信息包括输

料车尾门的特征线,剩余物料信息包括出料口的料位高度。

22.本发明提供的摊铺机控制方法,通过获取输料车与料斗之间的相对位置信息,确定输料车与摊铺机的相对位置,通过获取料斗内剩余物料的剩余物料信息,确定料斗内剩余物料的情况,据此动态调整摊铺机的作业行驶速度和/或料斗开合,保证摊铺机的作业行驶速度、摊铺机料斗开合、料斗剩余物料、输料车等匹配,从而提高施工效率和质量。

23.其中,相对位置信息包括输料车尾门的特征线,该特征线的变化情况能够反映输料车和摊铺机料斗的相对位置。比如,通过激光雷达传感器横向扫描预设角度范围,激光水平扫描到输料车尾门上,沿着扫描路径能够提取到一条横向线,即特征线。或者,通过激光雷达传感器竖向扫描预设角度范围,激光垂直扫描到输料车尾门上,能够提取到一条竖向线,即特征线。其中,预设角度范围包括0

°

至360

°

中任一角度范围,比如,0

°

至90

°

,0

°

至180

°

,0

°

至360

°

。

24.剩余物料信息包括出料口的料位高度,和/或能够反映出料口的料位高度的信息,比如料拍传感器的料拍高度和/或料拍角度。

25.本发明提供的摊铺机控制方法,依据输料车尾门特征线随距离变化关系判断输料车与料斗的相对位置,依据出料口的料位高度判断料斗内剩余物料情况,适应工况更广,检测结果更精确、可靠,能够解决恶劣工况下物料检测难题,据此智能控制料斗开合,自动处理缺料、换料过程,保证摊铺机的作业行驶速度、摊铺机料斗开合、料斗剩余物料、输料车等匹配,从而提高施工效率和质量。

26.在上述技术方案中,获取输料车与料斗之间的相对位置信息,以及获取料斗内剩余物料的剩余物料信息;根据相对位置信息和剩余物料信息,控制摊铺机的作业行驶速度和/或控制料斗展开或收起,具体包括如下步骤:s10:料斗处于闭合状态,摊铺机以第一预设速度行驶,尾门的特征线长度在第一阈值范围外;s20:确定输料车与料斗的相对位置;s30:判断尾门的特征线长度是否在第二阈值范围内且呈增大趋势,否执行s20,是执行s40;s40:确定出料口的料位高度,基于出料口的料位高度在第一预值范围内且呈减小趋势,执行s50;s50:控制料斗展开。

27.在该技术方案中,当料斗处于闭合状态,摊铺机以第一预设速度行驶,尾门特征线的长度在第一阈值范围外时,说明摊铺机正在低速摊铺,输料车距离摊铺机较远。此时,通过尾门特征线确定输料车与料斗的相对位置,特征线越长说明输料车与摊铺机两者之间距离越近,特征线越短说明两者之间距离越远。当尾门特征线的长度在第二阈值范围内且呈增大趋势,说明输料车距离摊铺机越来越近,输料车等待给摊铺机料斗输料。此时,通过获取出料口的料位高度确定料斗内的剩余物料量,当出料口的料位高度在第一预值范围内且呈减小趋势,说明料斗内摊铺物料不足,则控制料斗展开,以接收输料车的物料。

28.其中,第一阈值范围小于第二阈值范围。

29.在上述任一技术方案中,获取输料车与料斗之间的相对位置信息,以及获取料斗内剩余物料的剩余物料信息;根据相对位置信息和剩余物料信息,控制摊铺机的作业行驶速度和/或料斗展开或收起,具体包括如下步骤:s60:料斗处于展开状态,确定出料口的料位高度,基于出料口的料位高度在第二预值范围内且呈增加趋势,执行s70;s70:控制摊铺机进行增速,以使摊铺机的作业行驶速度增加至第二预设速度;其中,第二预设速度大于第一预设速度,第二预值范围大于第一预值范围。

30.在该技术方案中,在控制料斗展开之后,输料车向摊铺机料斗输料,摊铺机控制系统持续检测料斗内剩余物料情况。当出料口的料位高度在第二预值范围内且呈增加趋势,说明料斗内物料满足快速摊铺需求,则控制摊铺机进行增速,以使摊铺机的作业行驶速度增加至第二预设速度,进行正常摊铺作业,第二预设速度为摊铺机正常进行摊铺作业时的行驶速度。

31.在上述任一技术方案中,s80:确定出料口的料位高度,基于出料口的料位高度在第二预值范围内且呈减小趋势,执行s90;s90;控制摊铺机进行降速,以使摊铺机的作业行驶速度降低至第一预设速度。

32.在该技术方案中,在摊铺作业过程中,持续检测摊铺机料斗内剩余物料情况。当出料口的料位高度在第二预值范围内且呈减小趋势,说明料斗内摊铺物料不足以支持快速摊铺作业需求,此时,控制摊铺机进行降速,使摊铺机以较低速度(比如第一预设速度)进行摊铺作业。

33.在上述任一技术方案中,在控制摊铺机进行降速之后,还包括:s100;确定出料口的料位高度,基于出料口的料位高度减小至第一预值范围内,提醒输料车驶离摊铺机。

34.在该技术方案中,在摊铺作业过程中,当摊铺机以第一预设速度实施摊铺作业时,持续检测出料口的料位高度,比如实时检测或每间隔一固定时间检测一次。当出料口的料位高度减小至第一预值范围内,说明输料车给料完毕,则控制摊铺机的提示装置输出提示信息,以提示输料车驶离摊铺机。

35.在上述任一技术方案中,还包括:s110:判断尾门的特征线的长度是否在第一阈值范围且呈减小趋势,是则执行s120;s120:闭合料斗。

36.在该技术方案中,在判断输料车给料完毕并提醒输料车驶离摊铺机之后,通过获取尾门的特征线来确定输料车和摊铺机的相对位置。具体地,判断尾门的特征线的长度是否在第一阈值范围内,且呈减小趋势,若是,说明输料车已经驶离摊铺机,此时控制料斗闭合,等待下一次换料。

37.作为本发明的第四个方面,一种电子设备,电子设备包括:处理器;以及用于存储处理器可执行信息的存储器;其中,处理器用于执行上述的摊铺机控制方法。

38.作为本发明的第五个方面,一种计算机可读存储介质,存储介质存储有计算机程序,计算机程序用于执行上述的摊铺机控制方法。

39.本发明的附加方面和优点将在下面的描述部分中变得明显,或通过本发明的实践了解到。

附图说明

40.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

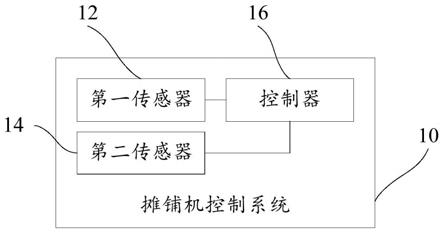

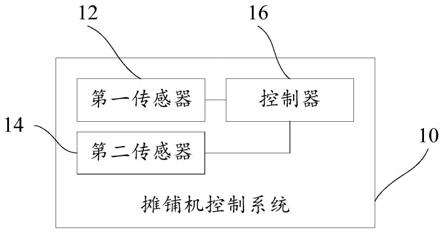

41.图1是本发明一个实施例的摊铺机控制系统的示意框图;

42.图2是本发明一个实施例的摊铺机的结构示意图;

43.图3是本发明一个实施例的摊铺机的示意框图;

44.图4是本发明一个具体实施例的输料机构的示意图;

45.图5是本发明一个实施例的摊铺机控制方法的流程示意图之一;

46.图6是本发明一个实施例的摊铺机控制方法的流程示意图之二;

47.图7是本发明一个实施例的摊铺机控制方法的流程示意图之三;

48.图8是本发明一个实施例的摊铺机控制方法的流程示意图之四;

49.图9是本发明一个实施例的摊铺机控制方法的流程示意图之五;

50.图10是本发明一个具体实施例的摊铺机控制方法的示意图之一;

51.图11是本发明一个具体实施例的摊铺机控制方法的示意图之二。

52.其中,图1至图4中附图标记:

53.10摊铺机控制系统,12第一传感器,122激光雷达传感器,14第二传感器,142料拍传感器,16控制器,20摊铺机,22料斗,24驱动油缸,26操控台,28熨平板。

具体实施方式

54.为了能够更清楚地理解本发明的上述目的、特征和优点,下面结合附图和具体实施方式对本发明进行进一步的详细描述。需要说明的是,在不冲突的情况下,本发明的实施例及实施例中的特征可以相互组合。

55.在下面的描述中阐述了很多具体细节以便于充分理解本发明,但是,本发明还可以采用其他不同于在此描述的其他方式来实施,因此,本发明的保护范围并不限于下面公开的具体实施例的限制。

56.下面结合图1至图11描述根据本发明实施例的摊铺机控制系统、摊铺机和摊铺机控制方法。

57.实施例一:

58.如图1至图3所示,根据本发明的一个方面实施例,提出了一种摊铺机控制系统10。摊铺机20包括料斗12、输料机构及出料口,其中,出料口设置在输料机构上。摊铺机控制系统10包括:第一传感器12,设置在摊铺机上,第一传感器12用于检测输料车与料斗12之间的相对位置信息;第二传感器14,设置在出料口,第二传感器14用于检测料斗12内剩余物料的剩余物料信息;控制器16,分别与第一传感器12和第二传感器14相连接,控制器16用于根据相对位置信息和剩余物料信息,控制摊铺机20的作业行驶速度和/或控制料斗12展开或收起。

59.本发明实施例提供的摊铺机控制系统10,包括第一传感器12、第二传感器14和控制器16,控制器16分别与第一传感器12和第二传感器14相连接。通过将第一传感器12设置在摊铺机上,可持续检测输料车与摊铺机料斗之间的相对位置信息。通过将第二传感器14设置在出料口,可持续检测料斗内剩余物料的剩余物料信息。将第一传感器12测得的相对位置信息发送至控制器16,控制器16据此判断输料车与摊铺机料斗之间的相对位置;将第二传感器14测得的剩余物料信息发送至控制器16,控制器16据此判断料斗内是否仍有余料;控制器16依据输料车与摊铺机料斗之间的相对位置和料斗内剩余物料的情况,动态调整摊铺机的作业行驶速度以及动态调整料斗开合。本实施例提供的摊铺机控制系统10,依据第一传感器12检测输料车与摊铺机料斗22的相对位置,依据安装于出料口的第二传感器14检测剩余物料,适应多种工作环境,解决恶劣工况下物料检测难题;将两者结合,动态调整摊铺机20的作业行驶速度和/或料斗22开合,保证摊铺机20的作业行驶速度、摊铺机料斗开合、料斗剩余物料、输料车等匹配,从而提高施工效率和质量。

60.摊铺机20包括料斗22、输料机构及出料口,出料口设置在输料机构上。当料斗22在收起状态时,可将料斗22中位于输料机构两侧的物料倒入输料机构,料斗22在展开状态下,输料车可向料斗22内进行卸料操作,输料机构内的物料通过出料口到熨平板28。

61.实施例二:

62.在上述实施例中,摊铺机控制系统10还包括:提示装置,设置在摊铺机20上,用于输出提示信息;控制器16,与提示装置相连接,控制器16还用于根据相对位置信息和剩余物料信息输出提示信息。

63.在该实施例中,摊铺机控制系统10还包括设置在摊铺机上的提示装置,控制器16与提示装置相连接。控制器16依据输料车与摊铺机料斗之间的相对位置和料斗内剩余物料的情况,控制提示装置输出提示信息,以提示输料车驶离摊铺机,保证摊铺机20的作业行驶速度、摊铺机料斗开合、料斗剩余物料、输料车等匹配,从而提高施工效率和质量。

64.实施例三:

65.在上述任一实施例中,第一传感器12,包括:激光雷达传感器122,设置在摊铺机20的顶部,激光雷达传感器122用于获取输料车尾门的特征线;第二传感器14,包括:料拍传感器142,设置在出料口末端,料拍传感器用于检测出料口的料位高度,料拍传感器包括固定部和转动部,其中固定部安装在出料口末端,转动部位于固定部下方,并可绕固定部转动。

66.依据激光雷达传感器122检测料车与摊铺机料斗相对位置,适应工况更广,检测结果更精确、可靠;使用安装于出料口的料拍传感器142检测剩余物料,解决恶劣工况下物料检测难题;控制器16依据各传感器输入数值,自动处理缺料、换料过程,极大减轻人工工作量,同时有效保证道路摊铺质量,避免非必要的多次铲料。

67.在该实施例中,第一传感器12包括激光雷达传感器122,激光雷达传感器122设置在摊铺机20的顶部,依据激光雷达传感器122检测料车与摊铺机料斗相对位置,适应工况更广,检测结果更精确、可靠。第二传感器14包括料拍传感器142,料拍传感器142安装在出料口末端上沿。料拍传感器142包括固定部和转动部,其中转动部即摊铺物料接触端,可绕固定在出料口末端的固定部转动。当输料系统刮板向后输送物料(沥青或混凝土)时,出料口物料堆积高度与料斗内余料量正相关,堆积物料推动料拍传感器142的转动部绕固定部转动,从而使料拍传感器142检测数值随物料堆积的高度不同而变化。由于料拍传感器142安装于输料系统出料口末端上沿,并且是通过摆动的方式来检测料位高度,相对于采用料斗内放置传感器方式检测物料,受力情况大为改善,使用寿命更长,并且检测更为准确。控制器16依据传感器输入数值,自动处理缺料、换料过程,极大减轻人工工作量,同时有效保证道路摊铺质量,避免非必要的多次铲料。

68.实施例四:

69.如图3所示,根据本发明的另一个方面实施例,提出了一种摊铺机,摊铺机20包括料斗22、输料机构及出料口,其中,出料口设置在输料机构上,还包括:如上述任一实施例的摊铺机控制系统10。

70.本发明提供的摊铺机20,包括料斗22、输料机构、出料口及如上述任一实施例的摊铺机控制系统10。因此,本发明的摊铺机具有上述任一实施例的摊铺机控制系统10的全部有益效果,不再赘述。

71.实施例五:

72.图5是本发明一个实施例的摊铺机控制方法的流程示意图之一。该摊铺机控制方法用于上述任一实施例的摊铺机控制系统或摊铺机。摊铺机控制方法包括:

73.步骤302:获取输料车与料斗之间的相对位置信息,以及获取料斗内剩余物料的剩余物料信息;其中,相对位置信息包括输料车尾门的特征线,剩余物料信息包括出料口的料位高度;

74.步骤304,根据相对位置信息和剩余物料信息,控制摊铺机的作业行驶速度和/或料斗展开或收起。

75.本实施例提供的摊铺机控制方法,通过第一传感器获取输料车与料斗之间的相对位置信息,确定输料车与摊铺机的相对位置,通过第二传感器获取料斗内剩余物料的剩余物料信息,确定料斗内剩余物料的情况,据此动态调整料斗开合。

76.具体地,相对位置信息包括输料车尾门的特征线,该特征线的变化情况能够反映输料车和摊铺机料斗的相对位置,比如通过激光雷达传感器横向扫描预设角度范围(包括0

°

至360

°

中任一角度范围),激光水平扫描到尾门上,沿着扫描路径能够提取到一条横向线,即特征线;或者通过激光雷达传感器竖向扫描预设角度范围(包括0

°

至360

°

中任一角度范围),激光垂直扫描到尾门上,能够提取到一条竖向线,即特征线。剩余物料信息包括出料口的料位高度,和/或能够反映出料口的料位高度的信息,比如料拍传感器的料拍高度和/或料拍角度。本发明实施例依据输料车尾门特征线随距离变化关系判断输料车与料斗的相对位置,依据出料口的料位高度判断料斗内剩余物料情况,适应工况更广,检测结果更精确、可靠,能够解决恶劣工况下物料检测难题,据此智能控制料斗开合,自动处理缺料、换料过程,保证摊铺机20的作业行驶速度、摊铺机料斗开合、料斗剩余物料、输料车等匹配,从而提高施工效率和质量。

77.实施例六:

78.图6是本发明一个实施例的摊铺机控制方法的流程示意图之二。其中,该摊铺机控制方法包括:

79.s10:料斗处于闭合状态,摊铺机以第一预设速度行驶,尾门的特征线长度在第一阈值范围外;

80.s20:确定输料车与料斗的相对位置;

81.s30:判断尾门的特征线长度是否在第二阈值范围内且呈增大趋势,否执行s20,是执行s40;

82.s40:确定出料口的料位高度,判断出料口的料位高度是否在第一预值范围内且呈减小趋势,是,则执行s50,否继续执行s40;

83.s50:控制料斗展开。

84.在该实施例中,当料斗处于闭合状态,摊铺机以第一预设速度行驶,尾门特征线的长度在第一阈值范围外时,说明摊铺机正在低速摊铺,输料车距离摊铺机较远。此时,通过尾门特征线确定输料车与料斗的相对位置,特征线越长说明输料车与摊铺机两者之间距离越近,特征线越短说明两者之间距离越远。当尾门特征线的长度在第二阈值范围内且呈增大趋势,说明输料车距离摊铺机越来越近,输料车等待给摊铺机料斗输料。此时,通过获取出料口的料位高度确定料斗内的剩余物料量,当出料口的料位高度在第二阈值范围内且呈减小趋势,说明料斗内摊铺物料不足,则控制料斗展开,以接收输料车的物料。

85.其中,第一阈值范围小于第二阈值范围。

86.实施例七:

87.图7是本发明一个实施例的摊铺机控制方法的流程示意图之三。其中,该摊铺机控制方法包括:

88.s10:料斗处于闭合状态,摊铺机以第一预设速度行驶,尾门的特征线长度在第一阈值范围外;

89.s20:确定输料车与料斗的相对位置;

90.s30:判断尾门的特征线长度是否在第二阈值范围内且呈增大趋势,否执行s20,是执行s40;

91.s40:确定出料口的料位高度,判断出料口的料位高度是否在第一预值范围内且呈减小趋势,若是,执行步骤s50;

92.s50:控制料斗展开;

93.s60:确定出料口的料位高度,判断出料口的料位高度是否在第二预值范围内且呈增加趋势,是,执行步骤s70;

94.s70:控制摊铺机进行增速,以使摊铺机的作业行驶速度增加至第二预设速度;其中,第二预设速度大于第一预设速度。

95.第二预值范围大于第一预值范围。

96.在该实施例中,在控制料斗展开之后,输料车向摊铺机料斗输料,摊铺机控制系统持续检测料斗内剩余物料情况。当出料口的料位高度在第二预值范围内且呈增加趋势,说明料斗内物料满足快速摊铺需求,则控制摊铺机进行增速,以使摊铺机的作业行驶速度增加至第二预设速度,进行正常摊铺作业,第二预设速度为摊铺机正常进行摊铺作业时的行驶速度。

97.实施例八:

98.图8是本发明一个实施例的摊铺机控制方法的流程示意图之四。其中,该摊铺机控制方法包括:

99.s10:料斗处于闭合状态,摊铺机以第一预设速度行驶,尾门的特征线长度在第一阈值范围外;

100.s20:确定输料车与料斗的相对位置;

101.s30:判断尾门的特征线长度是否在第二阈值范围内且呈增大趋势,否执行s20,是执行s40;

102.s40:确定出料口的料位高度,判断出料口的料位高度是否在第一预值范围内且呈减小趋势,若是,执行步骤s50;

103.s50:控制料斗展开;

104.s60:确定出料口的料位高度,判断出料口的料位高度是否在第二预值范围内且呈增加趋势,是,执行步骤s70;

105.s70:控制摊铺机进行增速,以使摊铺机的作业行驶速度增加至第二预设速度;其中,第二预设速度大于第一预设速度;

106.s80:确定出料口的料位高度,判断出料口的料位高度是否在第二预值范围内且呈减小趋势,是,执行s90;

107.s90;控制摊铺机进行降速,以使摊铺机的作业行驶速度降低至第一预设速度。

108.在该实施例中,在摊铺作业过程中,持续检测摊铺机料斗内剩余物料情况。当出料口的料位高度在第二预值范围内且呈减小趋势,说明料斗内摊铺物料不足以支持快速摊铺作业需求,此时,控制摊铺机进行降速,使摊铺机以较低速度(比如第一预设速度)进行摊铺作业。

109.实施例九:

110.在上述任一技术方案中,在控制摊铺机进行降速之后,还包括:s100;确定出料口的料位高度,基于出料口的料位高度减小至第一预值范围内,提醒输料车驶离摊铺机。

111.在该实施例中,在摊铺作业过程中,当摊铺机以第一预设速度实施摊铺作业时,持续检测出料口的料位高度,比如实时检测或每间隔一固定时间检测一次。当出料口的料位高度减小至第一预值范围内,说明输料车给料完毕,则控制摊铺机的提示装置输出提示信息,以提示输料车驶离摊铺机。

112.实施例十:

113.图9是本发明一个实施例的摊铺机控制方法的流程示意图之五。其中,该摊铺机控制方法包括:

114.s10:料斗处于闭合状态,摊铺机以第一预设速度行驶,尾门的特征线长度在第一阈值范围外;

115.s20:确定输料车与料斗的相对位置;

116.s30:判断尾门的特征线长度是否在第二阈值范围内且呈增大趋势,否执行s20,是执行s40;

117.s40:确定出料口的料位高度,判断出料口的料位高度是否在第一预值范围内且呈减小趋势,若是,执行步骤s50;

118.s50:控制料斗展开;

119.s60:确定出料口的料位高度,判断出料口的料位高度是否在第二预值范围内且呈增加趋势,是,执行步骤s70;

120.s70:控制摊铺机进行增速,以使摊铺机的作业行驶速度增加至第二预设速度;其中,第二预设速度大于第一预设速度;

121.s80:确定出料口的料位高度,判断出料口的料位高度是否在第二预值范围内且呈减小趋势,是,执行s90;

122.s90;控制摊铺机进行降速,以使摊铺机的作业行驶速度降低至第一预设速度;

123.s100;确定出料口的料位高度,基于出料口的料位高度减小至第一预值范围内,提醒输料车驶离摊铺机;

124.s110:判断尾门的特征线的长度是否在第一阈值范围内,且呈减小趋势,是则执行s120;

125.s120:闭合料斗。

126.在该实施例中,在判断输料车给料完毕并提醒输料车驶离摊铺机之后,通过获取尾门的特征线来确定输料车和摊铺机的相对位置。具体地,判断尾门的特征线是否位于第一阈值范围内,且呈减小趋势,若是,说明输料车已经驶离摊铺机,此时控制料斗闭合,等待下一次换料。

127.作为本发明的第四个方面实施例,提供了一种电子设备,电子设备包括:处理器;以及用于存储处理器可执行信息的存储器;其中,处理器用于执行上述的摊铺机控制方法。

128.在该实施例中,电子设备包括处理器和存储器,其中存储器存储有可执行信息,处理器执行存储器中的可执行信息时,实现上述任一实施例的摊铺机控制方法。因此,该电子设备具有上述任一实施例的摊铺机控制方法的全部有益效果。

129.作为本发明的第五个方面实施例,提供了一种计算机可读存储介质,存储介质存储有计算机程序,计算机程序用于执行上述的摊铺机控制方法。

130.在该实施例中,计算机可读存储介质存储有计算机程序,计算机程序被处理器执行时实现上述任一实施例的摊铺机控制方法的步骤,因此该可读存储介质包括上述任一实施例的摊铺机控制方法的全部有益效果。

131.具体实施例一:

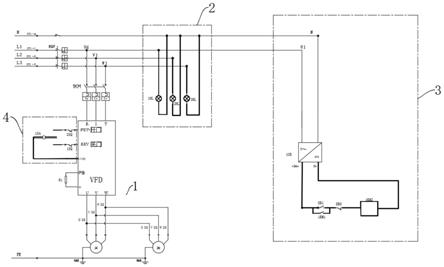

132.如图2所示,摊铺机20主要由料斗驱动油缸24、料斗22、激光雷达传感器122、操控台26、控制器16、料拍传感器142和熨平板28构成,各电气部件间电连接。

133.工作原理:施工过程中,激光雷达传感器122持续检测料车料斗距离摊铺机料斗距离,控制器通过对激光雷达输入的数据进行处理,判断料车和摊铺机料斗22的相对位置;作业工程中,摊铺机输料系统依据料位传感器自适应控制刮料板的运行速率,位于出料口的料拍传感器142实时检测输料系统供料状况,并将相关数据输入控制器16,控制器16据此数据判断摊铺机料斗22是否仍然有余料;控制器16依据激光雷达传感器122和料拍传感器142的输入数据,处理完成输出相应提示信号,并暂停摊铺机作业状态。通过动态调整摊铺机20的作业行驶速度以及摊铺机料斗22开合状态,保证摊铺机22的作业行驶速度、摊铺机料斗22开合、料斗剩余物料、输料车等匹配,从而提高施工效率和质量。

134.当料斗在收起状态时,可将料斗中位于输料机构两侧的物料倒入输料机构,料斗在展开状态下,输料车可向料斗内进行卸料操作。

135.料拍传感器142安装于输料系统出料口末端上沿,如图4所示,料拍传感器142的摊铺物料接触端呈长方形状,可绕顶部固定端转动。当输料系统刮板向后输送摊铺物料(沥青或混凝土)时,左右出料口物料堆积高度与摊铺输料系统余料量正相关,堆积物料推动料拍传感器142的长方形物料接触端绕固定端转动,从而使传感器的检测数值随物料堆积高度不同而变化。

136.具体实施例二:

137.图10是本发明一个具体实施例的摊铺机控制方法的流程示意图之一。其中,该摊铺机控制方法包括:

138.步骤402,激光雷达获取输料车和摊铺机料斗相对位置;

139.步骤404,确定输料车尾门特征线变化趋势;

140.步骤406,尾门特征线是否位于第二阈值范围且呈增大趋势;若是,执行步骤408,否则执行步骤402;

141.步骤408,控制器对料拍传感器输入数值处理;

142.步骤410,料拍传感器输入数值是否位于第一预值范围且呈减小趋势;若是,执行步骤412,否则执行步骤408;

143.步骤412,控制器控制驱动机构打开料斗;

144.步骤414,料拍传感器持续检测输料系统输送物料值,并将对应的信号量输入控制器;

145.步骤416,控制器对料拍传感器输入数值处理;

146.步骤418,料拍传感器输入数值是否位于第二预值范围且呈增加趋势;若是,执行步骤420,否则执行步骤424;

147.步骤420,控制器输出控制量使摊铺机作业行驶速度增加至行驶电位器或远程控制端设定速度;

148.步骤422,进入正常摊铺阶段;

149.步骤424,保持原有较低摊铺速度行驶作业。

150.其中,输料系统包括料斗和输料机构,设定速度即第二预设速度。

151.具体实施例三:

152.图11是本发明一个具体实施例的摊铺机控制方法的流程示意图之二。其中,该摊铺机控制方法包括:

153.步骤502,料拍传感器持续检测输料系统输送物料值,并将对应的信号量输入控制器;

154.步骤504,控制器对料拍传感器输入数值处理;

155.步骤506,料拍传感器数值是否位于第二预值范围且呈减小趋势;若是,执行步骤508,否则执行步骤502;

156.步骤508,判断摊铺机作业行驶速度是否低于相应阈值;若是,执行步骤510,否则执行步骤526;

157.步骤510,料拍传感器持续检测输料系统输送物料值,并将对应的信号量输入控制器;

158.步骤512,控制器对料拍传感器输入数值处理;

159.步骤514,料拍传感器数值是否位于第一预值范围;若是,执行步骤516;

160.步骤516,激光雷达获取输料车和摊铺机料斗相对位置;

161.步骤518,确定输料车尾门特征线变化趋势;

162.步骤520,尾门特征线是否位于第一阈值范围且呈减小趋势;是,执行步骤522;

163.步骤522,控制驱动机构闭合料斗;

164.步骤524,等待输料车换料;

165.步骤526,控制器控制行驶机构降低行驶速度至要求值。

166.其中,驱动机构即驱动油缸24,要求值即第一预设速度。

167.在该实施例中,在正常摊铺阶段,通过检测出料口的料位高度并确定其变化趋势,来判断摊铺机是否进入低速摊铺阶段,即以第一预设速度进行摊铺作业。具体地,当出料口的料位高度位于第二预值范围且呈减小趋势,则控制摊铺机降速至要求值,在降速之前,先判断当前的作业行驶速度是否已经低于要求值,若不是,再控制行驶机构降低摊铺机的作业行驶速度至要求值,即第一预设速度,否则,继续对出料口的料位高度进行监测,以确定输料车是否给料完毕。当出料口的料位高度降至第一预值范围内,则提醒输料车驶离摊铺机。通过激光雷达获取尾门的特征线,通过尾门特征线的变化情况确定输料车和摊铺机料斗相对位置。当尾门特征线的长度位于第一阈值范围且呈减小趋势,则控制料斗闭合,等待

输料车换料。

168.本发明具体实施例提供的摊铺机、摊铺机控制系统及摊铺机控制方法,依据激光雷达传感器测得输料车和摊铺机料斗距离,同时依据料拍传感器实时检测输料系统余料,控制行走机构升速、降速或者停车,自动控制料斗开合,保证摊铺机的作业行驶速度、料斗开合、料斗剩余物料、输料车等匹配,从而提高施工效率和质量。

169.在上述任一实施例中,为进一步增加该方案实用性,可使用超声波传感器辅助测量输料车位置;料斗物料可增加料位传感器检测;从而保证传感器冗余性设计。

170.在本说明书的描述中,术语“第一”、“第二”仅用于描述的目的,而不能理解为指示或暗示相对重要性,除非另有明确的规定和限定;术语“连接”、“安装”、“固定”等均应做广义理解,例如,“连接”可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

171.在本说明书的描述中,术语“一个实施例”、“一些实施例”、“具体实施例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施例或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

172.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。