1.本发明涉及半导体装置及其制造方法。

背景技术:

2.在将以表背导通型半导体元件、特别是绝缘栅双极晶体管(insulated gate bipolar transistor:igbt)、二极管等为代表的电力转换用的功率半导体元件安装于组件(module)的情况下,将表背导通型半导体元件的背侧电极焊接于基板,将表侧电极引线接合。但是,最近,从制造时间缩短和材料费用削减的观点出发,逐渐采用将金属电极直接焊接于表背导通型半导体元件的表侧电极的安装方法。在该安装方法中,需要在表侧电极上形成数μm的厚度的镍膜、金膜等。

3.但是,在使用蒸镀或溅射这样的真空成膜法形成镍膜、金膜等的情况下,通常只得到1.0μm左右的厚度。如果要将镍膜、金膜等厚膜化,则制造成本上升。因此,作为低成本、高速且可厚膜化的成膜方法,镀敷技术受到关注。

4.在镀敷技术中,不必使用利用抗蚀剂和光掩模的图案化工艺、能够只在电极表面的必要部分选择性地形成镀层的非电解镀敷法尤其受到关注。作为非电解镀敷法,一般利用低成本的锌酸盐法。在锌酸盐法(zincate method)中,在由铝或铝合金形成的电极的表面,通过与铝置换,使锌作为催化剂核析出,然后,利用催化剂核的作用,形成非电解镀敷层。

5.例如,在专利文献1中记载了在表背导通型半导体元件的铝电极上,使用非电解镀敷法形成镍层,在该镍层上形成金层。在专利文献1中,对于利用锌酸盐处理的公知的非电解镀敷法进行了说明。

6.现有技术文献

7.专利文献

8.专利文献1:日本特开2005

‑

51084号公报

技术实现要素:

9.发明要解决的课题

10.但是,在以往技术中,存在难以使在表背导通型半导体元件的电极上形成的金镀层的厚度变厚的问题。如果金镀层的厚度不充分,则具有如下课题:将表背导通型半导体元件与基板接合时与焊料的润湿性差,接合可靠性降低。

11.用于解决课题的手段

12.因此,本发明为了解决上述的课题而完成,目的在于通过使在表背导通型半导体元件的电极上所形成的金镀层的厚度变厚,提高安装时的焊接品质,提供接合可靠性高的半导体装置及其制造方法。

13.本发明为一种半导体装置,其具备:表背导通型半导体元件、在所述表背导通型半导体元件上形成的第一电极、在所述第一电极上形成的非电解含镍镀层、和在所述非电解

含镍镀层上形成的非电解金镀层,在所述非电解含镍镀层的与所述非电解金镀层相接的一侧存在镍浓度低的层,并且所述镍浓度低的层的厚度比所述非电解金镀层的厚度薄。

14.本发明为一种半导体装置,其具备:表背导通型半导体元件、在所述表背导通型半导体元件上形成的表侧电极、在所述表侧电极上形成的非电解含镍镀层、和在所述非电解含镍镀层上形成的非电解金镀层,在所述非电解含镍镀层与所述非电解金镀层的界面存在选自铋、铊、铅和砷中的至少一种的金析出促进元素。

15.本发明为一种半导体元件的制造方法,其具备:在表背导通型半导体元件的单侧形成表侧电极的工序、在所述表侧电极上使用非电解含镍镀敷液形成非电解含镍镀层的工序、和在所述非电解含镍镀层上使用非电解金镀敷液(非电解镀金液)形成非电解金镀层的工序,所述非电解含镍镀敷液包含选自铋、铊、铅和砷中的至少一种的金析出促进元素。

16.发明效果

17.根据本发明,通过提高安装表背导通型半导体元件时的焊接品质,能够提供接合可靠性高的半导体装置及其制造方法。

附图说明

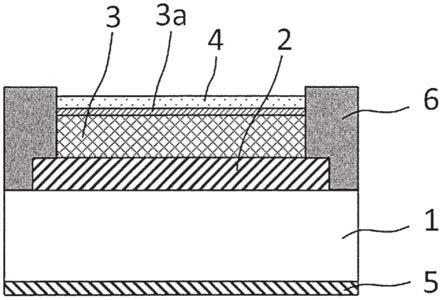

18.图1为实施方式1中的半导体装置的截面示意图。

19.图2为实施方式2中的半导体装置的截面示意图。

20.图3为实施方式3中的半导体装置的截面示意图。

21.图4为实施方式4中的半导体装置的截面示意图。

具体实施方式

22.实施方式1.

23.图1为根据实施方式1的半导体装置的截面示意图。

24.在图1中,本实施方式的半导体装置具备:表背导通型半导体元件1、在表背导通型半导体元件1的表侧面上形成的表侧电极2、在表侧电极2上形成的非电解含镍镀层3、在非电解含镍镀层3上形成的非电解金镀层4、和在表背导通型半导体元件1的背侧面上形成的背侧电极5。在非电解含镍镀层3的与非电解金镀层4相接的一侧形成了镍浓度低的层3a。另外,以将表侧电极2、非电解含镍镀层3、镍浓度低的层3a和非电解金镀层4的周围包围的方式,在表背导通型半导体元件1的表侧面上设置有保护膜6。

25.非电解含镍镀层3只要是采用使用非电解含镍镀敷液的非电解镀敷法形成,则并无特别限定,优选由镍磷(nip)或镍硼(nib)形成。

26.作为非电解金镀层4,只要是采用使用非电解金镀敷液的非电解镀敷法形成,则并无特别限定。

27.在本实施方式中,所谓镍浓度低的层3a,定义为对于镍浓度通过能量分散型x射线分析(edx)在厚度方向上对半导体装置的截面进行测定时与非电解含镍镀层3和表侧电极2的界面附近的镍浓度相比在厚度方向上镍浓度降低0.1质量%以上的层。在本实施方式的半导体装置中,以镍浓度低的层3a的厚度比非电解金镀层4的厚度薄的方式构成。非电解含镍镀层3和非电解金镀层4的厚度能够采用荧光x射线膜厚测定装置测定。从获得高接合可靠性的观点出发,非电解含镍镀层3的厚度优选为0.5μm以上且10μm以下,更优选为2.0μm以

上且6.0μm以下。从获得高接合可靠性的观点出发,非电解金镀层4的厚度优选为0.05μm以上且0.3μm以下,更优选为0.05μm以上且0.2μm以下。镍浓度低的层3a的厚度更优选为0.2μm以下。

28.从容易将镍浓度低的层3a的厚度形成为比非电解金镀层4的厚度薄的方面出发,优选镍浓度低的层3a含有选自铋(bi)、铊(tl)、铅(pb)和砷(as)中的至少一种的金析出促进元素。对镍浓度低的层3a中的金析出促进元素的含量并无特别限定,作为镍浓度低的层3a整体的平均值,优选为0.01ppm以上且800ppm以下。镍浓度低的层3a中的金析出促进元素的含量能够通过对于得到的半导体装置的截面进行能量分散型x射线分析(edx)或飞行时间型二次离子质量分析(tof

‑

sims)而测定。

29.作为表背导通型半导体元件1,并无特别限定,能够使用由硅(si)、碳化硅(sic)、镓砷(gaas)、氮化镓(gan)等构成的公知的半导体元件。

30.对表侧电极2和背侧电极5并无特别限定,能够由铝、铝合金、铜、镍、金等该技术领域中公知的电极材料形成。作为铝合金,并无特别限定,能够使用该技术领域中公知的铝合金。铝合金优选含有比铝贵(nolber)的元素。通过含有比铝贵的元素,在进行锌酸盐处理时,电子容易从在该元素的周围存在的铝流出(flow out),因此促进铝的溶解。在铝溶解的部分,锌集中并析出,成为非电解含镍镀层3的形成的起点的锌的析出量增多。因此,变得容易形成非电解含镍镀层3。作为比铝贵的元素,并无特别限定,例如可列举出铁、镍、锡、铅、硅、铜、银、金、钨、钴、铂、钯、铱、铑等。对铝合金中的比铝贵的元素的含量并无特别限定,优选为5质量%以下,更优选为0.05质量%以上且3质量%以下,进一步优选为0.1质量%以上且2质量%以下。

31.在本实施方式中,从接合性优异的观点出发,优选表侧电极2由铝、铝合金或铜形成,背侧电极5由镍或金形成。

32.对表侧电极2的厚度并无特别限定,一般为1μm以上且8μm以下,优选为2μm以上且7μm以下,更优选为3μm以上且6μm以下。

33.对背侧电极5的厚度并无特别限定,一般为0.1μm以上且4μm以下,优选为0.5μm以上且3μm以下,更优选为0.8μm以上且2μm以下。

34.对保护膜6并无特别限定,能够使用该技术领域中公知的保护膜。在耐热性优异的方面,作为保护膜6,优选聚酰亚胺膜、含硅等的玻璃系的膜。

35.具有上述的结构的半导体装置除了形成非电解含镍镀层3、镍浓度低的层3a和非电解金镀层4的工序以外,能够按照该技术领域中公知的方法制造。

36.具体地,能够如下所述制造半导体装置。

37.首先,在表背导通型半导体元件1形成表侧电极2和背侧电极5。在表背导通型半导体元件1的表侧面上的外缘部没有形成表侧电极2,以致能够用保护膜6将表侧电极2的侧面覆盖。作为在表背导通型半导体元件1形成表侧电极2和背侧电极5的方法,并无特别限定,能够按照该技术领域中公知的方法进行。

38.其次,在表背导通型半导体元件1的表侧面上的外缘部和表侧电极2上的一部分形成保护膜6。作为形成保护膜6的方法,并无特别限定,能够按照该技术领域中公知的方法进行。

39.接着,对在表背导通型半导体元件1形成的表侧电极2和背侧电极5进行等离子体

清洁。为了将牢固地附着于表侧电极2和背侧电极5的有机物残渣、氮化物或氧化物用等离子体氧化分解而除去,确保表侧电极2与镀敷的前处理液或镀敷液的反应性、以及背侧电极5与保护膜的附着性而进行等离子体清洁。等离子体清洁对于表侧电极2和背侧电极5这两者进行,优选重点地对表侧电极2进行。另外,作为等离子体清洁的顺序,并无特别限定,优选在将背侧电极5等离子体清洁后,对表侧电极2进行等离子体清洁。其原因在于,在表背导通型半导体元件1的表侧面,与表侧电极2一起存在由有机物等构成的保护膜6,该保护膜6的残渣多附着于表侧电极2。再有,等离子体清洁需要以保护膜6不消失的方式进行。

40.对等离子体清洁工序的条件并无特别限定,一般地,为氩气流量:10cc/分钟以上且300cc/分钟以下、施加电压:200w以上且1000w以下、真空度:10pa以上且100pa以下、处理时间:1分钟以上且10分钟以下。

41.其次,在等离子体清洁过的背侧电极5粘贴保护膜,以致背侧电极5不与非电解含镍镀敷液接触。该保护膜可在非电解金镀层4的形成后,使表背导通型半导体元件1在60℃以上且150℃以下的温度下干燥15分钟以上且60分钟以下后剥离。作为保护膜,并无特别限定,能够使用用于镀敷工序的保护的公知的紫外线剥离型胶带。在使用紫外线剥离型胶带作为保护膜的情况下,在非电解金镀层4的形成后,通过对表背导通型半导体元件1的背面照射紫外线,从而能够将保护膜剥离。

42.在经等离子体清洁的背侧电极5粘贴保护膜后,在尚未形成保护膜6的剩余部分的表侧电极2上形成非电解含镍镀层3。在表侧电极2由铝或铝合金构成的情况下,非电解含镍镀层3的形成通过脱脂工序、酸洗工序、第一锌酸盐处理工序、锌酸盐剥离工序、第二锌酸盐处理工序和非电解含镍镀敷处理进行。在表侧电极2由铜构成的情况下,非电解含镍镀层3的形成通过脱脂工序、酸洗工序、钯催化剂处理和非电解含镍镀敷处理进行。重要的是各工序之间进行充分的水洗,以使前一工序的处理液或残渣不被带入下一工序。

43.在脱脂工序中,进行表侧电极2的脱脂。为了将附着于表侧电极2的表面的轻度的有机物、油脂成分和氧化膜除去而进行脱脂。一般地,对于表侧电极2,使用蚀刻力强的碱性的药液进行脱脂。通过脱脂工序,将油脂成分皂化(鹸化)。此外,对于没有被皂化的物质,碱可溶的物质溶解于该药液,不是碱可溶的物质通过表侧电极2的蚀刻而被剥离。

44.对脱脂工序的条件并无特别限定,一般地,为碱性药液的ph:7.5以上且10.5以下、温度:45℃以上且75℃以下、处理时间:30秒以上且10分钟以下。

45.在酸洗工序中,对表侧电极2进行酸洗。为了使用硫酸等将表侧电极2的表面中和,同时通过蚀刻使其粗糙,提高后一工序中的处理液的反应性,提高镀层的附着力而进行酸洗。

46.对酸洗工序的条件并无特别限定,一般地,为温度:10℃以上且30℃以下、处理时间:30秒以上且2分钟以下。

47.接着,在表侧电极2由铝或铝合金构成的情况下,在非电解含镍镀敷处理前,优选进行具有第一锌酸盐处理工序、锌酸盐剥离工序和第二锌酸盐处理工序的锌酸盐处理。在表侧电极2由铜构成的情况下,在非电解含镍镀敷处理前,优选进行钯催化剂处理。

48.在第一锌酸盐处理工序中,对表侧电极2进行锌酸盐处理。所谓锌酸盐处理,是将表侧电极2的表面蚀刻以除去氧化膜、同时形成锌的被膜的处理。一般地,如果将表侧电极2浸渍于锌溶解了的水溶液(锌酸盐处理液),则与构成表侧电极2的铝或铝合金相比,锌的标

准氧化还原电位高,因此铝作为离子溶解。利用此时生成的电子,锌离子在表侧电极2的表面接受电子,在表侧电极2的表面形成锌的被膜。

49.在锌酸盐剥离工序中,将在表面形成了锌的被膜的表侧电极2浸渍于硝酸,使锌溶解。

50.在第二锌酸盐处理工序中,将通过锌酸盐剥离工序得到的表侧电极2再次浸渍于锌酸盐处理液。由此,将铝及其氧化膜除去,同时在表侧电极2的表面形成锌的被膜。

51.进行上述的锌酸盐剥离工序和第二锌酸盐处理工序的原因在于,使由铝或铝合金构成的表侧电极2的表面平滑。再有,就锌酸盐处理工序和锌酸盐剥离工序的反复而言,越增加次数,表侧电极2的表面越变得平滑,形成均匀的非电解含镍镀层3。如果考虑表面平滑性,优选进行2次以上的锌酸盐处理,如果考虑表面平滑性和生产率的平衡,优选进行2次至3次锌酸盐处理。

52.在钯催化剂处理中,通过将表侧电极2浸渍于钯催化剂液,从而在表侧电极2上使钯析出,形成钯催化剂层。钯催化剂层在化学上极其稳定,难以受到腐蚀等损伤。因此,在其后接着的非电解含镍镀敷处理中,能够防止表侧电极2腐蚀。作为钯催化剂液,并无特别限定,能够使用该技术领域中公知的钯催化剂液。

53.对钯催化剂液中的钯的浓度并无特别限定,一般为0.1g/l以上且2.0g/l以下,优选为0.3g/l以上且1.5g/l以下。对钯催化剂液的ph并无特别限定,一般为1.0以上且3.5以下,优选为1.5以上且2.5以下。钯催化剂液的温度可根据钯催化剂液的种类等适当地设定,一般为30℃以上且80℃以下,优选为40℃以上且75℃以下。处理时间可根据钯催化剂层的厚度适当地设定,一般为2分钟以上且30分钟以下,优选为5分钟以上且20分钟以下。

54.在非电解含镍镀敷处理工序中,通过将表侧电极2浸渍于添加了选自铋、铊、铅和砷中的至少一种的金析出促进元素的非电解含镍镀敷液中,从而形成非电解含镍镀层3。将形成了锌的被膜或钯催化剂层的表侧电极2浸渍于非电解含镍镀敷液中时,由于锌和钯比镍的标准氧化还原电位低,因此在表侧电极2上镍析出。接着,如果将表面用镍覆盖,则通过非电解含镍镀敷液中所含的还原剂(例如次磷酸等磷化合物系还原剂、二甲胺硼烷等硼化合物系还原剂)的作用,镍自催化地析出。在析出的镍中,来自还原剂的元素和金析出促进元素进入,形成非电解含镍镀层3。作为非电解含镍镀敷液,并无特别限定,能够使用在该技术领域中公知的非电解含镍镀敷液中添加了金析出促进元素的产物。

55.对非电解含镍镀敷液中的镍的浓度并无特别限定,一般为4.0g/l以上且7.0g/l以下,优选为4.5g/l以上且6.5g/l以下。对非电解含镍镀敷液中的金析出促进元素的浓度并无特别限定,优选为0.01ppm以上且100ppm以下,更优选为0.05ppm以上且75ppm以下。在非电解含镍镀敷液中含有铋的情况下,优选以氧化铋或醋酸铋的形态添加。在非电解含镍镀敷液中含有铊和砷的情况下,优选以金属单质的形态添加。在非电解含镍镀敷液中含有铅的情况下,优选以氧化铅或醋酸铅的形态添加。对非电解镍磷镀敷液中的次磷酸的浓度并无特别限定,一般为2g/l以上且30g/l以下,优选为10g/l以上且30g/l以下。另外,对非电解镍硼镀敷液中的二甲胺硼烷的浓度并无特别限定,一般为0.2g/l以上且10g/l以下,优选为1g/l以上且10g/l以下。

56.对非电解含镍镀敷液的ph并无特别限定,一般为4.0以上且6.0以下,优选为4.5以上且5.5以下。非电解含镍镀敷液的温度可根据非电解含镍镀敷液的种类和镀敷条件适当

地设定,一般为70℃以上且90℃以下,优选为80℃以上且90℃以下。镀敷时间可根据镀敷条件和非电解含镍镀层3的厚度适当地设定,一般为5分钟以上且40分钟以下,优选为10分钟以上且30分钟以下。

57.在非电解含镍镀敷处理结束之前即刻(数分钟前),通过增大非电解含镍镀敷液的供给量、使非电解含镍镀敷液的搅拌速度加速、增加非电解含镍镀敷液的摇动、或者增大非电解含镍镀敷液中的金析出促进元素的浓度,能够使金析出促进元素在非电解含镍镀层3的表层偏析。另外,在非电解含镍镀敷处理结束后,将表背导通型半导体元件1从镀敷槽中提升时,可使温度低的非电解含镍镀敷液与镀敷面接触,使金析出促进元素在非电解含镍镀层3的表层偏析。特别地,铋和砷对于水溶液的溶解度低,因此如果镀敷液的温度低,则变得容易析出。这样,通过金析出促进元素在非电解含镍镀层3的表层偏析,从而在后述的非电解镀金处理工序中能够进一步促进金的析出,因此优选。

58.在非电解镀金处理工序中,将形成了非电解含镍镀层3的表侧电极2浸渍于非电解金镀敷液,从而形成镍浓度低的层3a和非电解金镀层4。在非电解镀金处理中,例如利用置换型的非电解金镀敷液中所含的络合剂的作用,使非电解含镍镀层3的镍与金置换,同时以非电解含镍镀层3的金析出促进元素为起点,促进金的析出。由此,在形成非电解金镀层4的同时,在非电解含镍镀层3的与非电解金镀层4相接的一侧形成镍浓度低的层3a。如果以往的非电解含镍镀层的表面被金覆盖,则镍与金的置换反应停止,因此难以使非电解金镀层的厚度变厚。因此,在以往技术中,非电解金镀层的厚度变得比镍浓度低的层的厚度薄,其厚度最大为0.05μm左右。在本实施方式中,由于金析出促进元素在非电解含镍镀层3的表层偏析,因此镍与金的置换反应没有停止,能够使非电解金镀层4的厚度变厚。以上对使用了置换型的非电解金镀敷液的情形进行了说明,也可使用还原型的电解金镀敷液等。作为非电解金镀敷液,并无特别限定,能够使用该技术领域中公知的非电解金镀敷液。

59.对非电解金镀敷液中的金的浓度并无特别限定,一般为0.3g/l以上且2.0g/l以下,优选为0.5g/l以上且2.0g/l以下。对非电解金镀敷液的ph并无特别限定,一般为6.0以上且9.0以下,优选为6.5以上且8.0以下。非电解金镀敷液的温度可根据非电解金镀敷液的种类和镀敷条件适当地设定,一般为70℃以上且90℃以下,优选为80℃以上且90℃以下。镀敷时间可根据镀敷条件和非电解金镀层4的厚度适当地设定,一般为5分钟以上且30分钟以下,优选为10分钟以上且20分钟以下。

60.根据需要,使非电解镀金处理后的表背导通型半导体元件1干燥。具体地,可使表背导通型半导体元件高速地旋转,吹干水后,放入烘箱,在90℃下干燥30分钟。

61.根据实施方式1,能够提高表背导通型半导体元件的安装时的焊接品质,因此能够提供接合可靠性高的半导体装置及其制造方法。

62.实施方式2.

63.图2为根据实施方式2的半导体装置的截面示意图。

64.在图2中,本实施方式的半导体装置具备:表背导通型半导体元件1、在表背导通型半导体元件1的表侧面上形成的表侧电极2、在表背导通型半导体元件1的背侧面上形成的背侧电极5、在表侧电极2和背侧电极5上分别形成的非电解含镍镀层3、和在各个非电解含镍镀层3上形成的非电解金镀层4。在非电解含镍镀层3的与非电解金镀层4相接的一侧形成了镍浓度低的层3a。另外,在表背导通型半导体元件1的表侧面上设置了保护膜6,以将表侧

电极2、非电解含镍镀层3、镍浓度低的层3a和非电解金镀层4的周围包围。即,本实施方式的半导体装置在背侧电极5上也依次形成了非电解含镍镀层3、镍浓度低的层3a和非电解金镀层4的这点上与实施方式1不同。

65.作为在表侧电极2上形成非电解含镍镀层3、镍浓度低的层3a和非电解金镀层4的同时在背侧电极5上形成非电解含镍镀层3、镍浓度低的层3a和非电解金镀层4的方法,可在背侧电极5没有粘贴保护膜的情况下,对表侧电极2和背侧电极5这两者同时进行非电解镀敷处理。在表侧电极2和背侧电极5由铝或铝合金构成的情况下,形成非电解含镍镀层3、镍浓度低的层3a和非电解金镀层4的工艺与实施方式1中说明的工艺同样地,通过脱脂工序、酸洗工序、第一锌酸盐处理工序、锌酸盐剥离工序、第二锌酸盐处理工序、非电解含镍镀敷处理和非电解镀金处理来进行,因此省略说明。另外,在表侧电极2和背侧电极5由铜构成的情况下,形成非电解含镍镀层3、镍浓度低的层3a和非电解金镀层4的工艺与实施方式1中说明的工艺同样地,通过脱脂工序、酸洗工序、钯催化剂处理、非电解含镍镀敷处理和非电解镀金处理来进行,因此省略说明。

66.根据实施方式2,能够提高表背导通型半导体元件的安装时的焊接品质,因此能够提供接合可靠性高的半导体装置及其制造方法。

67.实施方式3.

68.图3为根据实施方式3的半导体装置的截面示意图。

69.在图3中,本实施方式的半导体装置具备:表背导通型半导体元件1、在表背导通型半导体元件1的表侧面上形成的表侧电极2、在表侧电极2上形成的非电解含镍镀层3、在非电解含镍镀层3上形成的非电解金镀层4、和在表背导通型半导体元件1的背侧面上形成的背侧电极5。在非电解含镍镀层3与非电解金镀层4的至少界面处,存在选自铋(bi)、铊(tl)、铅(pb)和砷(as)中的至少一种的金析出促进元素。另外,在表背导通型半导体元件1的表侧面上设置有保护膜6,以致将表侧电极2、非电解含镍镀层3和非电解金镀层4的周围包围。

70.非电解含镍镀层3只要是采用使用非电解含镍镀敷液的非电解镀敷法形成,则并无特别限定,优选由镍磷(nip)或镍硼(nib)形成。

71.作为非电解金镀层4,只要是采用使用非电解金镀敷液的非电解镀敷法形成,则并无特别限定。

72.在本实施方式的半导体装置中,选自铋(bi)、铊(tl)、铅(pb)和砷(as)中的至少一种的金析出促进元素存在于非电解含镍镀层3与非电解金镀层4的界面附近。在本实施方式中,所谓非电解含镍镀层3与非电解金镀层4的界面附近,定义为从非电解含镍镀层3与非电解金镀层4的界面到非电解含镍镀层3侧的厚度0.2μm的区域。对非电解含镍镀层3与非电解金镀层4的界面附近处的金析出促进元素的含量并无特别限定,作为界面附近整体的平均值,优选为0.01ppm以上且800ppm以下。金析出促进元素的含量能够通过对于得到的半导体装置的截面进行能量分散型x射线分析(edx)或飞行时间型二次离子质量分析(tof

‑

sims)而测定。进而,金析出促进元素并非只存在于非电解含镍镀层3与非电解金镀层4的界面附近,也存在于远离界面附近的非电解含镍镀层3中。在本实施方式的半导体装置中,以非电解金镀层4的厚度厚达0.05μm以上且0.3μm以下的方式构成。非电解含镍镀层3和非电解金镀层4的厚度能够采用荧光x射线膜厚测定装置测定。从获得高接合可靠性的观点出发,非电解含镍镀层3的厚度优选为0.5μm以上且10μm以下,更优选为2.0μm以上且6.0μm以下。从

获得高接合可靠性的观点出发,非电解金镀层4的厚度优选为0.05μm以上且0.2μm以下。

73.作为表背导通型半导体元件1,并无特别限定,能够使用由硅(si)、碳化硅(sic)、镓砷(gaas)、氮化镓(gan)等构成的公知的半导体元件。

74.对表侧电极2和背侧电极5并无特别限定,能够由铝、铝合金、铜、镍、金等该技术领域中公知的电极材料形成。作为铝合金,并无特别限定,能够使用该技术领域中公知的铝合金。铝合金优选含有比铝贵的元素。通过含有比铝贵的元素,在进行锌酸盐处理时,电子容易从在该元素的周围存在的铝流出,因此促进铝的溶解。在铝溶解的部分,锌集中并析出,成为非电解含镍镀层3的形成的起点的锌的析出量增多。因此,变得容易形成非电解含镍镀层3。作为比铝贵的元素,并无特别限定,例如可列举出铁、镍、锡、铅、硅、铜、银、金、钨、钴、铂、钯、铱、铑等。对铝合金中的比铝贵的元素的含量并无特别限定,优选为5质量%以下,更优选为0.05质量%以上且3质量%以下,进一步优选为0.1质量%以上且2质量%以下。

75.在本实施方式中,从接合性优异的观点出发,优选表侧电极2由铝、铝合金或铜形成,背侧电极5由镍或金形成。

76.对表侧电极2的厚度并无特别限定,一般为1μm以上且8μm以下,优选为2μm以上且7μm以下,更优选为3μm以上且6μm以下。

77.对背侧电极5的厚度并无特别限定,一般为0.1μm以上且4μm以下,优选为0.5μm以上且3μm以下,更优选为0.8μm以上且2μm以下。

78.对保护膜6并无特别限定,能够使用该技术领域中公知的保护膜。在耐热性优异的方面,作为保护膜6,优选聚酰亚胺膜、含硅等的玻璃系的膜。

79.具有上述的结构的半导体装置除了形成非电解含镍镀层3和非电解金镀层4的工序以外,能够按照该技术领域中公知的方法制造。

80.具体地,能够如下所述制造半导体装置。

81.首先,在表背导通型半导体元件1形成表侧电极2和背侧电极5。在表背导通型半导体元件1的表侧面上的外缘部没有形成表侧电极2,以致能够用保护膜6将表侧电极2的侧面覆盖。作为在表背导通型半导体元件1形成表侧电极2和背侧电极5的方法,并无特别限定,能够按照该技术领域中公知的方法进行。

82.其次,在表背导通型半导体元件1的表侧面上的外缘部和表侧电极2上的一部分形成保护膜6。作为形成保护膜6的方法,并无特别限定,能够按照该技术领域中公知的方法进行。

83.接着,对在表背导通型半导体元件1形成的表侧电极2和背侧电极5进行等离子体清洁。为了将牢固地附着于表侧电极2和背侧电极5的有机物残渣、氮化物或氧化物用等离子体氧化分解而除去,确保表侧电极2与镀敷的前处理液或镀敷液的反应性以及背侧电极5与保护膜的附着性而进行等离子体清洁。等离子体清洁对于表侧电极2和背侧电极5这两者进行,优选重点地对表侧电极2进行。另外,作为等离子体清洁的顺序,并无特别限定,优选在将背侧电极5等离子体清洁后,对表侧电极2进行等离子体清洁。其原因在于,在表背导通型半导体元件1的表侧面,与表侧电极2一起存在由有机物等构成的保护膜6,该保护膜6的残渣多附着于表侧电极2。再有,等离子体清洁需要以保护膜6不消失的方式进行。

84.对等离子体清洁工序的条件并无特别限定,一般地,为氩气流量:10cc/分钟以上且300cc/分钟以下、施加电压:200w以上且1000w以下、真空度:10pa以上且100pa以下、处理

时间:1分钟以上且10分钟以下。

85.其次,在等离子体清洁过的背侧电极5粘贴保护膜,以致背侧电极5不与非电解含镍镀敷液接触。该保护膜可在非电解金镀层4的形成后,使表背导通型半导体元件1在60℃以上且150℃以下的温度下干燥15分钟以上且60分钟以下后剥离。作为保护膜,并无特别限定,能够使用用于镀敷工序的保护的公知的紫外线剥离型胶带。在使用紫外线剥离型胶带作为保护膜的情况下,在非电解金镀层4的形成后,通过对表背导通型半导体元件1的背面照射紫外线,能够将保护膜剥离。

86.在等离子体清洁过的背侧电极5粘贴保护膜后,在未形成保护膜6的剩余部分的表侧电极2上形成非电解含镍镀层3。非电解含镍镀层3的形成通过脱脂工序、酸洗工序、第一锌酸盐处理工序、锌酸盐剥离工序、第二锌酸盐处理工序和非电解含镍镀敷处理进行,或者通过脱脂工序、酸洗工序、钯催化剂处理和非电解含镍镀敷处理进行。重要的是各工序之间进行充分的水洗,以使前一工序的处理液或残渣不被带入下一工序。

87.在脱脂工序中,进行表侧电极2的脱脂。为了将附着于表侧电极2的表面的轻度的有机物、油脂成分和氧化膜除去而进行脱脂。一般地,对于表侧电极2,使用蚀刻力强的碱性的药液进行脱脂。通过脱脂工序,将油脂成分皂化。此外,对于没有被皂化的物质,碱可溶的物质溶解于该药液,不是碱可溶的物质通过表侧电极2的蚀刻而被剥离。

88.对脱脂工序的条件并无特别限定,一般地,为碱性药液的ph:7.5以上且10.5以下、温度:45℃以上且75℃以下、处理时间:30秒以上且10分钟以下。

89.在酸洗工序中,对表侧电极2进行酸洗。为了使用硫酸等将表侧电极2的表面中和,同时通过蚀刻使其粗糙,提高后一工序中的处理液的反应性,提高镀层的附着力而进行酸洗。

90.对酸洗工序的条件并无特别限定,一般地,为温度:10℃以上且30℃以下、处理时间:30秒以上且2分钟以下。

91.接着,在表侧电极2由铝或铝合金构成的情况下,在非电解含镍镀敷处理前,优选进行具有第一锌酸盐处理工序、锌酸盐剥离工序和第二锌酸盐处理工序的锌酸盐处理。在表侧电极2由铜构成的情况下,在非电解含镍镀敷处理前,优选进行钯催化剂处理。

92.在第一锌酸盐处理工序中,对表侧电极2进行锌酸盐处理。所谓锌酸盐处理,是将表侧电极2的表面蚀刻以除去氧化膜、同时形成锌的被膜的处理。一般地,如果将表侧电极2浸渍于锌溶解了的水溶液(锌酸盐处理液),则与构成表侧电极2的铝或铝合金相比,锌的标准氧化还原电位高,因此铝作为离子溶解。利用此时生成的电子,锌离子在表侧电极2的表面接受电子,在表侧电极2的表面形成锌的被膜。

93.在锌酸盐剥离工序中,将在表面形成了锌的被膜的表侧电极2浸渍于硝酸,使锌溶解。

94.在第二锌酸盐处理工序中,将通过锌酸盐剥离工序得到的表侧电极2再次浸渍于锌酸盐处理液。由此,将铝及其氧化膜除去,同时在表侧电极2的表面形成锌的被膜。

95.进行上述的锌酸盐剥离工序和第二锌酸盐处理工序的原因在于,使由铝或铝合金构成的表侧电极2的表面平滑。再有,就锌酸盐处理工序和锌酸盐剥离工序的反复而言,越增加次数,表侧电极2的表面越变得平滑,形成均匀的非电解含镍镀层3。考虑表面平滑性,优选进行2次以上的锌酸盐处理,考虑表面平滑性和生产率的平衡,优选进行2次至3次锌酸

盐处理。

96.在钯催化剂处理中,通过将表侧电极2浸渍于钯催化剂液,从而在表侧电极2上使钯析出,形成钯催化剂层。钯催化剂层在化学上极其稳定,难以受到腐蚀等损伤。因此,在其后接着的非电解含镍镀敷处理中,能够防止表侧电极2腐蚀。作为钯催化剂液,并无特别限定,能够使用该技术领域中公知的钯催化剂液。

97.对钯催化剂液中的钯的浓度并无特别限定,一般为0.1g/l以上且2.0g/l以下,优选为0.3g/l以上且1.5g/l以下。对钯催化剂液的ph并无特别限定,一般为1.0以上且3.5以下,优选为1.5以上且2.5以下。钯催化剂液的温度可根据钯催化剂液的种类等适当地设定,一般为40℃以上且80℃以下,优选为45℃以上且75℃以下。处理时间可根据钯催化剂层的厚度适当地设定,一般为2分钟以上且30分钟以下,优选为5分钟以上且20分钟以下。

98.在非电解含镍镀敷处理工序中,通过将表侧电极2浸渍于添加了选自铋、铊、铅和砷中的至少一种的金析出促进元素的非电解含镍镀敷液中,从而形成非电解含镍镀层3。将形成了锌的被膜或钯催化剂层的表侧电极2浸渍于非电解含镍镀敷液中时,由于锌和钯比镍的标准氧化还原电位低,因此在表侧电极2上镍析出。接着,如果表面被镍覆盖,则通过非电解含镍镀敷液中所含的还原剂(例如次磷酸等磷化合物系还原剂、二甲胺硼烷等硼化合物系还原剂)的作用,镍自催化地析出。在析出的镍中,来自还原剂的元素和金析出促进元素进入,形成非电解含镍镀层3。作为非电解含镍镀敷液,并无特别限定,能够使用在该技术领域中公知的非电解含镍镀敷液中添加了金析出促进元素的产物。

99.对非电解含镍镀敷液中的镍的浓度并无特别限定,一般为4.0g/l以上且7.0g/l以下,优选为4.5g/l以上且6.5g/l以下。对非电解含镍镀敷液中的金析出促进元素的浓度并无特别限定,优选为0.01ppm以上且100ppm以下,更优选为0.05ppm以上且75ppm以下。在非电解含镍镀敷液中含有铋的情况下,优选以氧化铋或醋酸铋的形态添加。在非电解含镍镀敷液中含有铊和砷的情况下,优选以金属单质的形态添加。在非电解含镍镀敷液中含有铅的情况下,优选以氧化铅或醋酸铅的形态添加。对非电解镍磷镀敷液中的次磷酸的浓度并无特别限定,一般为2g/l以上且30g/l以下,优选为10g/l以上且20g/l以下。另外,对非电解镍硼镀敷液中的二甲胺硼烷的浓度并无特别限定,一般为0.2g/l以上且10g/l以下,优选为1g/l以上且5g/l以下。

100.对非电解含镍镀敷液的ph并无特别限定,一般为4.0以上且6.0以下,优选为4.5以上且5.5以下。非电解含镍镀敷液的温度可根据非电解含镍镀敷液的种类和镀敷条件适当地设定,一般为70℃以上且90℃以下,优选为80℃以上且90℃以下。镀敷时间可根据镀敷条件和非电解含镍镀层3的厚度适当地设定,一般为5分钟以上且40分钟以下,优选为10分钟以上且30分钟以下。

101.在非电解含镍镀敷处理结束之前即刻(数分钟前),通过增大非电解含镍镀敷液的供给量、使非电解含镍镀敷液的搅拌速度加速、增加非电解含镍镀敷液的摇动、或者增大非电解含镍镀敷液中的金析出促进元素的浓度,能够使金析出促进元素在非电解含镍镀层3的表层偏析。另外,在非电解含镍镀敷处理结束后,将表背导通型半导体元件1从镀敷槽中提升时,可使温度低的非电解含镍镀敷液与镀敷面接触,使金析出促进元素在非电解含镍镀层3的表层偏析。特别地,铋和砷对于水溶液的溶解度低,因此如果镀敷液的温度低,则变得容易析出。这样,通过金析出促进元素在非电解含镍镀层3的表层偏析,在后述的非电解

镀金处理工序中能够进一步促进金的析出,因此优选。

102.在非电解镀金处理工序中,通过将形成了非电解含镍镀层3的表侧电极2浸渍于非电解金镀敷液,从而形成非电解金镀层4。在非电解镀金处理中,例如利用置换型的非电解金镀敷液中所含的络合剂的作用,使非电解含镍镀层3的镍与金置换,同时以非电解含镍镀层3的金析出促进元素为起点,促进金的析出。由此,在形成非电解金镀层4的同时,在非电解含镍镀层3与非电解金镀层4的界面附近存在金析出促进元素。如果以往的非电解含镍镀层的表面被金覆盖,则镍与金的置换反应停止,因此难以使非电解金镀层的厚度变厚。因此,在以往技术中,非电解金镀层的厚度最大为0.05μm左右。在本实施方式中,由于金析出促进元素在非电解含镍镀层3的表层偏析,因此镍与金的置换反应没有停止,能够使非电解金镀层4的厚度变厚。以上对使用了置换型的非电解金镀敷液的情形进行了说明,也可使用还原型的电解金镀敷液等。作为非电解金镀敷液,并无特别限定,能够使用该技术领域中公知的非电解金镀敷液。

103.对非电解金镀敷液中的金的浓度并无特别限定,一般为0.3g/l以上且2.0g/l以下,优选为0.5g/l以上且2.0g/l以下。对非电解金镀敷液的ph并无特别限定,一般为6.0以上且9.0以下,优选为6.5以上且8.0以下。非电解金镀敷液的温度可根据非电解金镀敷液的种类和镀敷条件适当地设定,一般为70℃以上且90℃以下,优选为80℃以上且90℃以下。镀敷时间可根据镀敷条件和非电解金镀层4的厚度适当地设定,一般为5分钟以上且30分钟以下,优选为10分钟以上且20分钟以下。

104.根据需要,使非电解镀金处理后的表背导通型半导体元件1干燥。具体地,可使表背导通型半导体元件高速地旋转,吹干水后,放入烘箱,在90℃下干燥30分钟。

105.根据实施方式3,能够提高表背导通型半导体元件的安装时的焊接品质,因此能够提供接合可靠性高的半导体装置及其制造方法。

106.实施方式4.

107.图4为根据实施方式4的半导体装置的截面示意图。

108.在图4中,本实施方式的半导体装置具备:表背导通型半导体元件1、在表背导通型半导体元件1的表侧面上形成的表侧电极2、在表背导通型半导体元件1的背侧面上形成的背侧电极5、在表侧电极2和背侧电极5上分别形成的非电解含镍镀层3、和在各个非电解含镍镀层3上形成的非电解金镀层4。在非电解含镍镀层3与非电解金镀层4的至少界面处,存在选自铋(bi)、铊(tl)、铅(pb)和砷(as)中的至少一种的金析出促进元素。另外,在未形成非电解含镍镀层3的表侧电极2上设置有保护膜6,以致将在表侧电极2上形成的非电解含镍镀层3和非电解金镀层4的周围包围。即,本实施方式的半导体装置在背侧电极5上也依次形成非电解含镍镀层3和非电解金镀层4并且在这些层的界面附近存在选自铋(bi)、铊(tl)、铅(pb)和砷(as)中的至少一种的金析出促进元素的这点与实施方式3不同。

109.作为在表侧电极2上形成非电解含镍镀层3和非电解金镀层4的同时在背侧电极5上形成非电解含镍镀层3和非电解金镀层4的方法,可在背侧电极5没有粘贴保护膜的情况下,对于表侧电极2和背侧电极5这两者同时地进行非电解镀敷处理。在表侧电极2和背侧电极5由铝或铝合金构成的情况下,形成非电解含镍镀层3和非电解金镀层4的工艺与实施方式3中说明的工艺同样地,通过脱脂工序、酸洗工序、第一锌酸盐处理工序、锌酸盐剥离工序、第二锌酸盐处理工序、非电解含镍镀敷处理和非电解镀金处理进行,因此省略说明。另

外,在表侧电极2和背侧电极5由铜构成的情况下,形成非电解含镍镀层3和非电解金镀层4的工艺与实施方式3中说明的工艺同样地,通过脱脂工序、酸洗工序、钯催化剂处理、非电解含镍镀敷处理和非电解镀金处理进行,因此省略说明。

110.根据实施方式4,能够提高表背导通型半导体元件的安装时的焊接品质,因此能够提供接合可靠性高的半导体装置及其制造方法。

111.再有,上述的各实施方式的半导体装置可通过对于通过将半导体晶片进行切片而得到的芯片(表背导通型半导体元件1)进行各镀敷处理而制造,从生产率等观点出发,可在对半导体晶片进行了各镀敷处理后进行切片而制造。特别地,近年来,从半导体装置的电特性的改善的观点出发,要求减小表背导通型半导体元件1的厚度,如果不是与中心部相比外周部的厚度大的半导体晶片,有时处理困难。即使是这样的中心部与外周部的厚度不同的半导体晶片,通过采用上述的各镀敷处理,也可形成所期望的镀敷层。

112.再有,在上述的实施方式1~4中,对于在表背导通型半导体元件上形成了表侧电极和背侧电极后形成非电解含镍镀层和非电解金镀层的情况进行了说明,但形成背侧电极的时期(时机)并无特别限定。无论背侧电极在什么时期形成,都可获得本发明的效果。例如,可在表背导通型半导体元件的单侧形成表侧电极,在该表侧电极上形成非电解含镍镀层和非电解金镀层后,在表背导通型半导体元件的剩余的单侧形成背侧电极。

113.实施例

114.以下通过实施例对本发明详细地说明,但这些实施例并不限定本发明。

115.[实施例1]

[0116]

在实施例1中,制作了具有图1中所示的结构的半导体装置。

[0117]

首先,作为表背导通型半导体元件1,准备了si半导体元件(14mm

×

14mm

×

厚度70μm)。

[0118]

其次,在si半导体元件的表侧面上,形成作为表侧电极2的铝合金电极(硅含量:约1质量%、厚度:5.0μm),在si半导体元件的背侧面上,作为背侧电极5,形成了从si半导体元件侧起将铝合金层(硅含量:约1质量%、厚度:1.3μm)、镍层(厚度:1.0μm)和金层(厚度:0.03μm)层叠的电极。然后,在表侧电极2上的一部分形成了保护膜6(聚酰亚胺、厚度:8μm)。

[0119]

其次,通过在下述的表1中所示的条件下进行各工序,从而在表侧电极2上依次形成非电解含镍层3、镍浓度低的层3a和非电解金镀层4,得到了半导体装置。再有,在各工序之间,进行了使用纯水的水洗。

[0120]

◎

【表1】

[0121]

表1

[0122][0123]

使用市售的荧光x射线膜厚测定装置测定了得到的半导体装置中的非电解含镍层3和非电解金镀层4的厚度。其结果,非电解含镍层3的厚度为5.0μm,非电解金镀层4的厚度为0.13μm。使用市售的能量分散型x射线分析装置测定了半导体装置中的镍浓度低的层3a的厚度和铋浓度。其结果,镍浓度低的层3a的厚度为0.02μm,铋浓度平均为600ppm。

[0124]

为了模拟安装工序,将金属电极直接焊接于得到的半导体装置的非电解金镀层4,结果焊接品质良好。由以上可知,能够制作接合可靠性高的半导体装置。

[0125]

[实施例2]

[0126]

在实施例2中,制作了具有图2中所示的结构的半导体装置。

[0127]

首先,作为表背导通型半导体元件1,准备了si半导体元件(14mm

×

14mm

×

厚度70μm)。

[0128]

其次,在si半导体元件的表侧面上,形成作为表侧电极2的铝合金电极(硅含量:约1质量%、厚度:5.0μm),在si半导体元件的背侧面上形成了作为背侧电极5的铝合金电极(硅含量:约1质量%、厚度:1.5μm)。然后,在表侧电极2上的一部分形成了保护膜8(聚酰亚胺、厚度:8μm)。

[0129]

其次,通过在下述的表2中所示的条件下进行各工序,从而在表侧电极2上依次形成非电解含镍层3、镍浓度低的层3a和非电解金镀层4,同时在背侧电极5上依次形成非电解含镍层3、镍浓度低的层3a和非电解金镀层4,得到了半导体装置。再有,在各工序之间,进行了使用纯水的水洗。

[0130]

◎

【表2】

[0131]

表2

[0132][0133]

使用市售的荧光x射线膜厚测定装置测定了得到的半导体装置中的非电解含镍层3和非电解金镀层4的厚度。其结果,在表侧电极2上形成的非电解含镍层3的厚度为5.0μm,在表侧电极2上形成的非电解金镀层4的厚度为0.13μm,在背侧电极5上形成的非电解含镍层3的厚度为5.1μm,在背侧电极5上形成的非电解金镀层4的厚度为0.13μm。使用市售的能量分散型x射线分析装置测定了半导体装置中的镍浓度低的层3a的厚度和铋浓度,其结果,在表侧电极2上形成的镍浓度低的层3a的厚度为0.03μm,铋浓度平均为600ppm,在背侧电极5上形成的镍浓度低的层3a的厚度为0.02μm,铋浓度平均为600ppm。

[0134]

为了模拟安装工序,将金属电极直接焊接于得到的半导体装置的非电解金镀层4,结果焊接品质良好。由以上可知,能够制作接合可靠性高的半导体装置。

[0135]

[实施例3]

[0136]

在实施例3中,制作了具有图3中所示的结构的半导体装置。

[0137]

首先,作为表背导通型半导体元件1,准备了si半导体元件(14mm

×

14mm

×

厚度70μm)。

[0138]

其次,在si半导体元件的表侧面上,形成作为表侧电极2的铜电极(厚度:5.0μm),在si半导体元件的背侧面上,作为背侧电极5,形成了从si半导体元件侧将铝合金层(硅含量:约1质量%、厚度:1.3μm)、镍层(厚度:1.0μm)和金层(厚度:0.03μm)层叠的电极。然后,在表侧电极2上的一部分形成了保护膜6(聚酰亚胺、厚度:8μm)。

[0139]

其次,通过在下述的表3中所示的条件下进行各工序,从而在表侧电极2上依次形成非电解含镍层3、镍浓度低的层3a和非电解金镀层4,得到了半导体装置。再有,在各工序之间,进行了使用纯水的水洗。

[0140]

◎

【表3】

[0141]

表3

[0142][0143]

使用市售的荧光x射线膜厚测定装置测定了得到的半导体装置中的非电解含镍层3和非电解金镀层4的厚度。其结果,非电解含镍层3的厚度为5.0μm,非电解金镀层4的厚度为0.13μm。使用市售的能量分散型x射线分析装置测定了半导体装置中的镍浓度低的层3a的厚度和铋浓度。其结果,镍浓度低的层3a的厚度为0.02μm,铋浓度平均为600ppm。

[0144]

为了模拟安装工序,将金属电极直接焊接于得到的半导体装置的非电解金镀层4,结果焊接品质良好。由以上可知,能够制作接合可靠性高的半导体装置。

[0145]

[实施例4]

[0146]

在实施例4中,制作了具有图4中所示的结构的半导体装置。

[0147]

首先,作为表背导通型半导体元件1,准备了si半导体元件(14mm

×

14mm

×

厚度70μm)。

[0148]

其次,在si半导体元件的表侧面上,形成作为表侧电极2的铜电极(厚度:5.0μm),在si半导体元件的背侧面上,形成了作为背侧电极5的铜电极(厚度:5.0μm)。然后,在表侧电极2上的一部分形成了保护膜8(聚酰亚胺、厚度:8μm)。

[0149]

其次,通过在下述的表4中所示的条件下进行各工序,从而在表侧电极2上依次形成非电解含镍层3、镍浓度低的层3a和非电解金镀层4,同时在背侧电极5上依次形成非电解含镍层3、镍浓度低的层3a和非电解金镀层4,得到了半导体装置。再有,在各工序之间,进行了使用纯水的水洗。

[0150]

◎

【表4】

[0151]

表4

[0152]

[0153]

使用市售的荧光x射线膜厚测定装置测定了得到的半导体装置中的非电解含镍层3和非电解金镀层4的厚度。其结果,在表侧电极2上形成的非电解含镍层3的厚度为5.0μm,在表侧电极2上形成的非电解金镀层4的厚度为0.13μm,在背侧电极5上形成的非电解含镍层3的厚度为4.7μm,在背侧电极5上形成的非电解金镀层4的厚度为0.12μm。使用市售的能量分散型x射线分析装置测定了半导体装置中的镍浓度低的层3a的厚度和铋浓度。其结果,在表侧电极2上形成的镍浓度低的层3a的厚度为0.04μm,铋浓度平均为600ppm,在背侧电极5上形成的镍浓度低的层3a的厚度为0.03μm,铋浓度平均为600ppm。

[0154]

为了模拟安装工序,将金属电极直接焊接于得到的半导体装置的非电解金镀层4,结果焊接品质良好。由以上可知,能够制作接合可靠性高的半导体装置。

[0155]

[比较例1]

[0156]

除了代替实施例1的非电解镍磷镀敷处理中使用的酸性非电解镍磷镀敷液(铋浓度:50ppm)而使用未添加铋的酸性非电解镍磷镀敷液以外,与实施例1同样地得到了半导体装置。

[0157]

使用市售的荧光x射线膜厚测定装置测定了得到的半导体装置中的非电解含镍层3和非电解金镀层4的厚度。其结果,非电解含镍层3的厚度为5.0μm,非电解金镀层4的厚度为0.03μm。使用市售的能量分散型x射线分析装置测定了半导体装置中的镍浓度低的层3a的厚度。其结果,镍浓度低的层3a的厚度为0.3μm。

[0158]

为了模拟安装工序,将金属电极直接焊接于得到的半导体装置的非电解金镀层4,结果非电解金镀层4与焊料的润湿性差。

[0159]

附图标记说明

[0160]

1表背导通型半导体元件、2表侧电极、3非电解含镍镀层、3a镍浓度低的层、4非电解金镀层、5背侧电极、6保护膜。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。