1.本发明属于核电站安全技术领域,具体涉及压水堆核电厂蒸汽发生器排污系统事故排放管线调试方法。

背景技术:

2.日本福岛核事故后,根据我国核能政策的调整和国际趋势的发展,国内新建核电厂将采用安全性更高、抗事故能力更强的先进压水堆核电技术。先进压水堆核电厂首先从设计角度提高核电厂的整体安全性,其设计理念大多是以二代改进型压水堆核电厂设计、制造、建设和运行经验的基础,引入新概念设计和具有新设计特性的物项。

3.在典型的二代改进型压水堆核电厂蒸汽发生器排污系统的设计中,蒸汽发生器传热管破裂事故(sgtr)工况下,为了限制破损蒸汽发生器水位的增加,排污系统手动恢复运行进行最大流量排污,将排污水冷却后排放到核岛废液排放系统,防止破损蒸汽发生器满溢。但是需要指出的是,蒸汽发生器排污系统安全壳外部分的安全壳隔离阀下游的管道及设备以及废液排放系统均为非安全级。

4.现有的压水堆核电厂的蒸汽发生器排污系统通过在安全壳内排污管线上增加事故排放管线,将破损蒸汽发生器内漏液排向安全壳内置换料水箱,实现了sgtr事故中调节破损蒸汽发生器的水位和压力,从而实现承担安全功能的要求。

5.由于蒸汽发生器排污系统的设计变化,在核电厂的调试阶段需要进行事故排放管线的试验,根据对事故排放管线功能进行试验来验证事故排放管线是否满足事故分析要求。

6.由于使用事故排放管线时管道内介质状态为汽液两相,在热态工况下无法对汽液两相的流量进行准确测量,不能验证事故排放管线的排放能力。通过对国内文献、国外文献的检索,没有找到公开发表的关于事故排放管线调试相关的文献,也没有相关设计文件或文献说明该功能如何进行调试和验证。

技术实现要素:

7.压水堆核电厂蒸汽发生器排污系统的事故排放管线安装完毕后,便进入到调试阶段,通过系统调试验证其性能符合设计要求。由于事故排放管线是一种新的设计,目前没有针对事故排放管线进行调试的方法,导致调试难度和工作量的增加。本发明的目的是为保证蒸汽发生器排污系统事故排放管线调试工作顺利且有序的开展,提供一种针对蒸汽发生器排污系统的事故排放管线的调试方法,制定调试规程文件内容、验证事故排放管线的性能,该方法是基于事故排放管线的设计特点,通过解析事故排放管线的功能和配置,设计事故排放管线开展的调试试验项目,包括试验目的、验收准则、初始条件、试验内容等。

8.为达到以上目的,本发明采用的技术方案是压水堆核电厂蒸汽发生器排污系统事故排放管线调试方法,蒸汽发生器排污系统的事故排放管线为若干条,每条所述事故排放管线对应一台蒸汽发生器,从所述蒸汽发生器引出,直接连接到安全壳内置换料水箱,所述

事故排放管线上设有排水隔离阀,调试方法包括如下步骤:

9.步骤s1,确定试验目的

10.针对所述事故排放管线的功能和设计文件,对所述事故排放管线的功能的需求进行分析,确定试验的目的;

11.步骤s2,确定试验初始条件

12.根据所述事故排放管线的功能,确定试验在热态性能试验阶段进行,需要设置所述蒸汽发生器的参数;

13.步骤s3,确定验收准则

14.基于所述事故排放管线的功能的梳理和分析,将所述事故排放管线的功能的验收方法转化为现场调试人员操作的试验方法,从而制定在热态性能试验工况的验收准则;

15.步骤s4,确定试验内容

16.包括在热态性能试验阶段通过一段时间内所述蒸汽发生器二次侧液位下降值计算出排放的水体积,再计算出排放质量流量;所述一段时间内是指排放开始和结束的时间内;

17.还包括根据所述事故排放管线的功能、试验目的、设计试验过程中所述蒸汽发生器的参数设置、验收准则,确定试验过程、试验误差分析、试验结果分析。

18.进一步,在所述步骤s1中,试验的目的是验证所述事故排放管线的排放流量是否满足要求。

19.进一步,在所述步骤s2之前,还包括选定试验的排放起点与排放终点,所述排放起点选择所述蒸汽发生器的水位的 0.6m位置,所述排放终点选择所述蒸汽发生器的水位的 0m位置。

20.进一步,在所述步骤s2中,选择长度最长且阻力最大的所述事故排放管线进行试验,被选择的所述事故排放管线上的排水隔离阀的电源己接通,试验前,与被选择的所述事故排放管线相连的所述蒸汽发生器的二次侧压力达到4.0mpa.a。厂房内人员已撤离;调节所述蒸汽发生器的水位处于所述排放起点、压力处于4.0mpa.a。

21.进一步,在所述步骤s4的试验过程中,记录所述排水隔离阀全开时间为开始排放时间,当所述蒸汽发生器的水位下降到所述排放终点的位置时,关闭所述排水隔离阀结束排放,所述排水隔离阀开始关闭的时间为结束排放时间,记录试验的排放时间。

22.进一步,在所述试验过程后,进行排放流量计算,计算在所述排放起点时测量仪表测量的所述蒸汽发生器的液位平均值;计算所述排放终点测量仪表测量的液位平均值,计算排放水体积,再根据排放时间计算得到排放流量。

23.进一步,在得到排放流量后,对试验的液位测量通道误差、压力测量通道误差、蒸汽发生器设备制造误差进行分析,计算试验的综合误差。

24.进一步,在所述步骤s3中,确定所述验收准则为所述事故排放管线的排放能力为排放流量≥4.74kg/s,同时所述蒸汽发生器二次侧为饱和态并且压力是4.0mpa.a;排放流量满足所述验收准则,即表明满足所述蒸汽发生器排污系统的所述事故排放管线的设计要求。

25.本发明的有益效果在于:

26.本发明的步骤s1,通过对事故排放管线功能进行分析,确定需要进行调试的阶段。

其目的是根据事故排放管线的主要功能来确定需要进行调试的阶段,从而为事故排放管线的性能分析提供参考和依据。以往国内压水堆核电厂没有蒸汽发生器排污系统事故排放管线的调试设计方法,本发明填补了这一空白。

27.本发明的步骤s2,在热态性能试验阶段进行调试试验,确保了在蒸汽发生器排污系统事故排放管线的实际使用条件下验证功能,从而合理地制定出蒸汽发生器排污系统事故排放管线功能调试的方法。

28.本发明的步骤s3,通过设计验收准则,将蒸汽发生器排污系统事故排放管线的排放能力等价转化为现场调试人员易于使用的试验参数,不仅能保证蒸汽发生器排污系统事故排放管线功能满足设计要求,还可以使现场调试人员更易于操作,为后续现场调试的顺利进行奠定了基础。

29.本发明的步骤s4,能够验证蒸汽发生器排污系统事故排放管线性能的正确性和设计的符合性。

附图说明

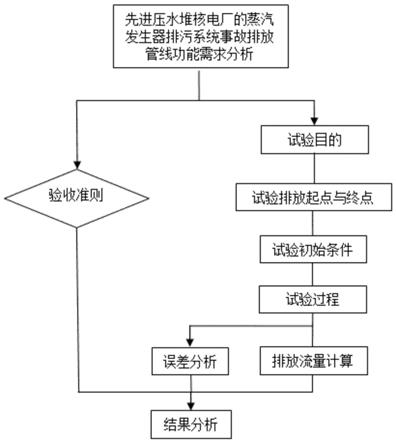

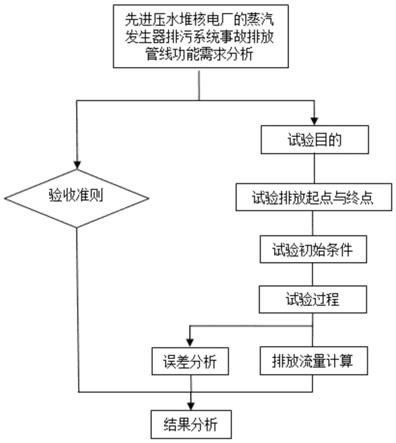

30.图1是本发明具体实施方式中所述的压水堆核电厂蒸汽发生器排污系统事故排放管线调试方法的流程图;

31.图2是本发明具体实施方式中所述的压水堆核电厂蒸汽发生器排污系统的事故排放管线的示意图;

32.图中:1

‑

蒸汽发生器,2

‑

事故排放管线,3

‑

排水隔离阀,4

‑

安全壳内置换料水箱,5

‑

安全壳,6

‑

壳外隔离阀,7

‑

止回阀(用于防止介质倒流),8

‑

手动隔离阀。

具体实施方式

33.下面结合附图和实施例对本发明作进一步描述。

34.本发明提供的压水堆核电厂蒸汽发生器排污系统事故排放管线调试方法(如图1所示),蒸汽发生器排污系统(如图2所示)的事故排放管线2为若干条,每条事故排放管线2对应一台蒸汽发生器1,从蒸汽发生器1引出,直接连接到安全壳内置换料水箱4,事故排放管线上设有排水隔离阀3,该调试方法包括如下步骤:

35.步骤s1,确定试验目的(“试验”是指调试试验,下同)

36.针对事故排放管线2的主要功能和相关设计文件,对事故排放管线2的功能的需求进行分析,确定试验的目的;

37.步骤s2,确定(调试)试验初始条件

38.根据事故排放管线2的功能,确定试验在热态性能试验阶段进行,需要设置蒸汽发生器1的主要参数,从而保证试验的顺利进行;其中“热态”是指在无核燃料装载的情况下升温升压,模拟核电厂实际运行条件。

39.步骤s3,确定验收准则

40.基于事故排放管线2的功能的梳理和分析,将事故排放管线2的功能的验收方法等价转化为现场调试人员易于操作的试验方法,从而制定在热态性能试验工况的验收准则;

41.步骤s4,确定试验内容

42.由于在热态性能试验时蒸汽发生器1内部为饱和水或略欠饱和的过冷水,而安全

壳内置换料水箱4是敞口的水池,液面压力是常压,所以在热态性能试验中事故排放管线2内会出现两相流,因此无法使用在线流量测量装置进行直接的流量测量;

43.步骤s4包括在热态性能试验阶段通过一段时间内蒸汽发生器1二次侧液位下降值计算出排放的水体积,再计算出排放质量流量;一段时间内是指排放开始和结束的时间内;

44.还包括根据事故排放管线2的功能、试验目的、设计试验过程中蒸汽发生器1的主要参数设置、验收准则等,确定调试试验过程、试验误差分析、试验结果分析等。

45.压水堆核电厂蒸汽发生器排污系统事故排放管线的主要功能是通过打开蒸汽发生器排污系统的事故排放管线2上的电动的排水隔离阀3,将破损的蒸汽发生器1内漏液排向安全壳内置换料水箱4,使破损的蒸汽发生器1降压,同时限制破损的蒸汽发生器1的水位,防止破损的蒸汽发生器1满溢;在sgtr事故后期,操纵员可根据规程,监测破损的蒸汽发生器1的状态,通过在主控室手动开启和关闭事故排放管线的一个排水隔离阀3来调节破损的蒸汽发生器1的压力和水位,确保破损的蒸汽发生器1不发生满溢,因此在步骤s1中,试验的目的是验证事故排放管线2的排放流量是否满足要求。

46.在步骤s2之前,还包括选定试验的排放起点与排放终点,排放起点选择蒸汽发生器1的水位的 0.6m位置,排放终点选择蒸汽发生器1的水位的 0m位置(即排放至水位为 0m结束)。如果事故排放管线试验的排放时间过短,蒸汽发生器液位的下降幅度不明显,可能会导致测量误差增大。如果事故排放管线试验的排放时间过长,可能会使安全壳内置换料水箱升温过多,有可能造成排出的汽水混合物无法全部被水池中的冷水吸收而直接进入环境,使安全壳内温度升高。因此需要确定一个合理的排放起点与终点,使试验结果可信,并且不会影响安全壳内环境条件。经过保守决策,选定初始液位为 0.6m,排放至 0m结束。

47.在步骤s2中,选择长度最长且阻力最大的事故排放管线2进行试验,被选择的事故排放管线2上的排水隔离阀3(排水隔离阀3为电动排水隔离阀)的电源己接通,试验前,与被选择的事故排放管线2相连的蒸汽发生器1的二次侧压力达到4.0mpa.a。厂房内人员已撤离,防止试验无关人员进入;调节蒸汽发生器1的水位处于排放起点( 0.6m左右)、压力处于4.0mpa.a左右。

48.在步骤s2之后的步骤s4的试验过程中,记录排水隔离阀3全开时间为开始排放时间,当蒸汽发生器1的水位下降到排放终点的位置( 0m左右)时,关闭排水隔离阀3结束排放,排水隔离阀3开始关闭的时间为结束排放时间,记录试验的排放时间。

49.在试验过程后,进行排放流量计算,计算在排放起点(即试验的初始液位)时测量仪表测量的蒸汽发生器1的液位平均值;计算排放终点(即试验的结束液位)测量仪表测量的液位平均值,计算排放水体积,再根据排放时间计算得到排放流量。

50.在得到排放流量后,对试验的液位测量通道误差、压力测量通道误差、蒸汽发生器设备制造误差等进行分析,计算试验的综合误差。

51.在步骤s3中,为了使试验尽量与实际事故工况接近,确定在热态性能试验期间进行事故排放管线试验。根据sgtr事故过程的分析,确定验收准则为事故排放管线2的排放能力为排放流量≥4.74kg/s,同时在该质量流量所对应的蒸汽发生器1二次侧为饱和态并且压力是4.0mpa.a;排放流量满足验收准则,即表明满足蒸汽发生器排污系统的事故排放管线2的设计要求;验收准则为现场调试人员的提供了试验结果的判断标准。

52.最后举例说明本发明所提供的压水堆核电厂蒸汽发生器排污系统事故排放管线

调试方法的试验过程部分(包含误差分析与结果分析)。

53.选定初始液位为 0.6m,排放至 0m结束,记录试验排放时间为1199s,试验期间的液位变化为582.5mm。排放试验的压力是4.04mpa.a,计算排放水体积为排放体积8.3m3,再根据排放时间1199s计算得到排放流量5.52kg/s。

54.液位测量通道的总误差为0.847%,压力测量通道的总误差为0.804%,与事故排放管线试验相关的蒸汽发生器制造引起的容积偏差为0.14%,计算得到试验的综合误差为1.176%。

55.验收准则值q

a

=4.74/s,考虑试验误差为1.176%后,取正偏差换算得到的流量值为:

56.q

t

≥(1 1.176%)*4.74kg/s=4.796kg/s

57.试验值排放流体质量5.52kg/s折算成4.0mpa.a压力下的排放流量为5.45kg/s。

58.5. 45kg/s>4.796kg/s,因此试验结果满足验收准则要求。

59.5. 45kg/s考虑试验的综合误差并取负偏差得到试验值5.386kg/s,5.386kg/s>4.74kg/s,因此试验结果满足验收准则要求。

60.本发明所述的装置并不限于具体实施方式中所述的实施例,本领域技术人员根据本发明的技术方案得出其他的实施方式,同样属于本发明的技术创新范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。