1.本发明属于涂层布技术领域,更具体的,涉及一种拒水抗菌涂层布的制备方法。

背景技术:

2.在面料生产过程中需要用到大量不同种类的布料,然而根据面料的特定技术要求会有不同的选择。近年来,随着物质生活水平的不断提高,人们对服装的要求已不再停留在保暖耐穿,舒适等方面,而更加注重着装的感觉,服装的外观造型等感官效果,或者对服装有着更多功能性的要求。

3.目前市场上常用的拒水面料大部分都存在拒水性能较差,而且面料的透气性差,导致皮肤排出的汗液无法排出衣服,使面料内部空气潮湿闷热,长期处于这种环境下,容易滋生细菌,对使用者或环境会产生一定的危害。关于拒水面料的研究有很多,目前已经有三种解决方式:经拒水处理的高密织物、层压织物和涂层织物。这三种方式中尤其以涂层织物的成本低,生产工艺简单而受到较为广泛的应用。涂层织物通常是由高分子拒水透气材料ptfe膜加上布料复合而成。虽然ptfe面料的拒水透湿性较好,但是普遍手感较差,水洗牢度和防风性较差,特别是其不容易被自然降解,燃烧温度高,因此会对环境造成破坏。这种面料通常在潮湿环境下使用,而且不具备抑菌的功能。

4.鉴于此,有必要设计一种拒水抗菌涂层布以解决现有面料抗菌、抑菌效果差,且拒水性能不好的问题。

技术实现要素:

5.本发明的目的在于提供一种拒水抗菌涂层布的制备方法,以解决现有面料抗菌、抑菌效果差,且拒水性能不好的问题。该技术生产过程简单,工艺可控、生产成本低,具有潜在的发展前景。

6.本发明的技术方案:

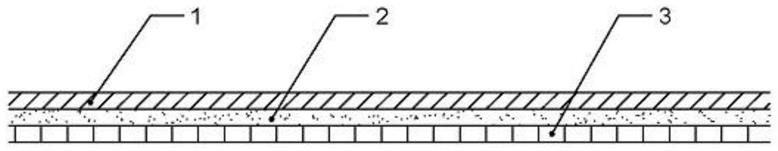

7.本发明公开了一种拒水抗菌涂层布的制备方法,所述的拒水抗菌涂层布包括由内向外依次为基布层、粘合层、抗菌层和拒水表层,其制备方法包括以下步骤:

8.步骤1、将基布层织物浸轧在氢氧化钠溶液中,在60

‑

80℃条件下堆置6

‑

12小时后进行水洗,水洗后再浸轧在稀硫酸溶液中堆置3

‑

6小时,之后水洗干燥;

9.步骤2、将干燥后的基布层织物浸渍在抗菌整理剂中6

‑

8小时,放入烘箱干燥后备用;

10.步骤3、将粘合层铺设在上述步骤2的基布层上,再在粘合层上铺设抗菌层,在80

‑

150℃条件下层压0.5

‑

1小时形成抗菌复合布,所述的抗菌复合布承受的压力为10

‑

30n;

11.步骤4、经过“拒水整理

‑

涂层整理

‑

拒水整理”工艺流程,将定量拒水涂层胶单面或者双面施加到步骤3的抗菌复合布表面,形成拒水表层;拒水涂层胶的添加剂包括八甲基环四硅氧烷、六甲基二硅氧烷、四甲基氢氧化铵、海藻酸钠、羧甲基纤维素钠;

12.其中,拒水整理包括:二浸二轧(拒水拒油整理剂fk

‑

510,20g/l,轧余率57%)

→

预

烘

→

焙烘

→

整理。

13.优选的,所述步骤1氢氧化钠溶液的浓度为10

‑

20克/升,稀硫酸的浓度为4

‑

6克/升。

14.优选的,所述步骤2的抗菌整理剂配方包括纳米银颗粒。纳米银就是将粒径做到纳米级的金属银单质。纳米银粒径大多在25纳米左右,对大肠杆菌、淋球菌、沙眼衣原体等数十种致病微生物都有强烈的抑制和杀灭作用,而且不会产生耐药性。如,用纳米银和精梳棉纤维制成的棉袜,具备很好的抗菌防臭的效果。

15.优选的,所述步骤4的拒水整理在60

‑

90℃预烘1

‑

5min,最后将涂层布在130

‑

150℃下焙烘1

‑

5min,涂层后拒水整理焙烘温度130℃,制备拒水涂层。

16.优选的,所述拒水涂层厚度为0.5

‑

2mm。

17.优选的,所述的粘合层为克重6

‑

100g/m2的pa热熔胶网膜。

18.本发明的有益效果是:通过基布与抗菌布的复合,使得复合布具有抗菌的效果。同时,使用热熔胶网膜的粘合,使其粘接牢靠、耐水洗;复合布上拒水涂层使用机器涂覆,能够精准控制、操作简单、可大批量生产;拒水涂层内硅氧烷的加入,使其具有优异的疏水疏油性能。本发明的制备方法简单,工艺可控、生产成本低,具有潜在的发展前景。

具体实施方式

19.以下结合具体实施例来进一步说明本发明,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

20.一种拒水抗菌涂层布的制备方法,所述的拒水抗菌涂层布包括由内向外依次为基布层、粘合层、抗菌层和拒水表层,其制备方法包括以下步骤:

21.步骤1、将基布层织物浸轧在氢氧化钠溶液中,在60

‑

80℃条件下堆置6

‑

12小时后进行水洗,水洗后再浸轧在稀硫酸溶液中堆置3

‑

6小时,之后水洗干燥;

22.步骤2、将干燥后的基布层织物浸渍在抗菌整理剂中6

‑

8小时,放入烘箱干燥后备用;

23.步骤3、将粘合层铺设在上述步骤2的基布层上,再在粘合层上铺设抗菌层,在80

‑

150℃条件下层压0.5

‑

1小时形成抗菌复合布,所述的抗菌复合布承受的压力为10

‑

30n;

24.步骤4、经过“拒水整理

‑

涂层整理

‑

拒水整理”工艺流程,将定量拒水涂层胶单面或者双面施加到步骤3的抗菌复合布表面,形成拒水表层;

25.其中,拒水整理包括:二浸二轧(拒水拒油整理剂fk

‑

510,20g/l,轧余率57%)

→

预烘

→

焙烘

→

整理。

26.基布层织物浸轧碱液后,在60

‑

80℃堆置6

‑

12小时;若是基布层织物为棉织物,还可应用碱、酸退浆,其方法是先经碱液退浆,水洗后再浸轧浓度为4

‑

6克/升的稀硫酸堆置数小时,进一步促使淀粉水解,有洗除棉纤维中无机盐类杂质的作用。水洗后再浸轧在稀硫酸溶液中堆置3

‑

6小时,之后水洗干燥,以完成基布层的退浆处理,为后续的抗菌整理做准备。

27.优选的,拒水涂层胶的添加剂包括八甲基环四硅氧烷、六甲基二硅氧烷、四甲基氢氧化铵体系。具体为:在步骤4的拒水整理在60

‑

90℃预烘1

‑

5min,而后将涂层布在150℃下

焙烘1

‑

5min,进行拒水涂层整理,而后拒水整理焙烘温度130℃。

28.拒水涂层操作为:

29.称取1kg步骤4拒水整理后的抗菌复合布,和2l丙酮同时加入反应容器中,然后向其中加入210g八甲基环四硅氧烷和120g六甲基二硅氧烷,然后升温至80℃后向反应容器中加入四甲基氢氧化铵,升温至150℃后回流反应7h,然后进行过滤洗涤烘干,得到具有硅氧烷键的抗菌复合布层;由于组成抗菌复合布层的纤维表面网状结构上均匀的含有硅氧烷键,并且大量的硅氧烷键均匀分散在纤维的表面,在四甲基氢氧化铵的催化作用下,硅氧烷键能够与八甲基环四硅氧烷和六甲基二硅氧烷在纤维的表面进行聚合反应,使得纤维的表面均匀的接枝聚合一层长链硅氧链,而硅氧烷链间隙中填充分布有大量接枝的抗菌颗粒,长链硅氧链和抗菌颗粒均具有较高的疏水性能,进而使得制备的产品具有较高的疏水性能八甲基环四硅氧烷、六甲基二硅氧烷、四甲基氢氧化铵等硅氧烷系物质的组合,使得本发明的织物具有初步的拒水效果。

30.进一步的,所述拒水涂层胶的添加剂还包括海藻酸钠、羧甲基纤维素钠。海藻酸钠本身含有亲水基团可以促进水汽由织物内部向外部的传递,而且随着添加剂用量的增加,有利于在涂层织物表面形成微孔,形成的微孔数量越多,孔径增大,有助于织物的透湿性;羧甲基纤维素钠添加剂的加入,有利于在织物表面形成微孔,添加剂越多,形成的微孔数量越多、孔径越大,有利于提高织物的透湿性能。此外,羧甲基纤维素钠分子中含有的

‑

ch2coona,

‑

oh等亲水基团的引入,有利于水汽从织物内部向外部传递。而且,海藻酸钠、羧甲基纤维素钠与拒水整理中的拒水整理剂fk

‑

510相配合,使得织物具有较好的拒水透湿效果。拒水涂层胶的添加剂使其形成拒水

‑

透湿体系,拓宽了织物的使用范围。

31.优选的,所述步骤1氢氧化钠溶液的浓度为10

‑

20克/升,稀硫酸的浓度为4

‑

6克/升。进一步的,所述步骤2的抗菌整理剂配方包括纳米银颗粒。再进一步的,所述步骤4的拒水整理在60

‑

90℃预烘1

‑

5min,最后将涂层布在130

‑

150℃下焙烘1

‑

5min,涂层后拒水整理焙烘温度130℃,制备拒水涂层。更进一步的,所述拒水涂层厚度为0.5

‑

2mm。再进一步的,所述的粘合层为克重6

‑

100g/m2的pa热熔胶网膜。

32.以上详细描述了本发明的较佳具体实施例。应当理解,本领域的普通技术人员无需创造性劳动就可以根据本发明的构思做出诸多修改和变化。因此,凡本技术领域中技术人员依本发明的构思在现有技术的基础上通过逻辑分析、推理或者有限的实验可以得到的技术方案,皆应在由权利要求书所确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。