1.本发明属于集装箱底板技术领域,具体涉及一种防滑耐磨集装箱底板及其制备方法。

背景技术:

2.集装箱底板是指具有一定强度、刚度和规格的专供周转使用的大型装货容器,使用集装箱转运货物,可直接在发货人的仓库装货,运到收货人的仓库卸货,中途更换车、船时,无须将货物从集装箱内取出换装。集装箱底板的主要材料是木材,它起着支撑箱内货物的作用,同时在一定程度上对箱内货物起到保护的作用。同时在实际使用中,集装箱底板不可避免的会遭受到无规律的挤压和摩擦,极易导致集装箱底板出现凹陷、磨损的情况从而降低集装箱底板的力学性能,影响集装箱底板的使用寿命。

3.为了延长集装箱底板的使用寿命,同时避免在运输过程中集装箱内货物因移动、碰撞造成货物损坏情况的出现,亟需对集装箱底板进行改进升级以提高集装箱底板的防滑耐磨性。

技术实现要素:

4.本发明的目的在于提供一种防滑耐磨集装箱底板,本发明提供的防滑耐磨集装箱底板具有较好的防滑、耐磨性能够延长集装箱底板的使用寿命。

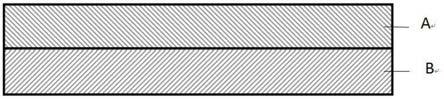

5.本发明提供了一种防滑耐磨集装箱底板,其特征在于,所述防滑耐磨集装箱底板从下至上依次包括底层、中间弹性层和表面耐磨层;

6.所述表面耐磨层包括耐磨片材或耐磨漆层。

7.优选的,所述耐磨片材由包括以下质量份数的原料制备而成:热塑性聚氨酯弹性体50~100份,碳酸钙50~80份,钙锌稳定剂1.5~3份,聚乙烯蜡0.5~1份,三氧化二铝0.5~1份,二氧化硅1~4份,硬脂酸1~1.5份,硅油0.5~1份。

8.优选的,所述耐磨片材的制备方法包括如下步骤:将耐磨片材的原料混合后,依次进行第一混炼和第一压延,得到耐磨片材;

9.所述第一混炼的温度为150~180℃,时间为5~6min;所述第一压延的温度为178~182℃。

10.优选的,所述耐磨漆层由包括以下质量份数的原料制备而成:聚氨酯漆10~15份,耐磨颗粒4~8份,固化剂0.5~1.2份。

11.优选的,所述底层为竹木复合板材。

12.优选的,所述中间弹性层的厚度为2~5mm,所述表面耐磨层厚度为0.05~0.5mm。

13.优选的,所述中间弹性层由包括以下质量份数的原料制备而成:聚氯乙烯50~60份,碳酸钙100~150份,增塑剂5~15份,增粘剂0.5~1.5份,钙锌稳定剂1~1.5份,碳黑0.2~0.5份,二氧化硅3~8份。

14.优选的,所述中间弹性层的制备方法包括如下步骤:将中间弹性层的原料混合后

依次进行第二混炼和第二压延,得到中间弹性层;

15.所述第二混炼的温度为150~180℃,时间为5~6min;所述第二压延的温度为163~167℃。

16.优选的,所述增塑剂包括生物质油或矿物质油;

17.所述生物质油包括棕榈油、亚麻籽油、蓖麻油、棉籽油、橡胶籽油、菜籽油和大豆油中的一种或多种;

18.所述矿物质油包括油酸、硅油和石油磺酸苯酯中的一种或多种。

19.优选的,所述增粘剂包括松香树脂和/或石油树脂;所述石油树脂包括c9石油树脂或美国埃克森石油树脂。

20.本发明还提供了上述技术方案所述防滑耐磨集装箱底板的制备方法,包括以下制备步骤:

21.1)提供中间弹性层和底层板材;

22.2)当表面耐磨层为耐磨片材时将所述耐磨片材、中间弹性层和底层板材按照从上至下的顺序层叠放置,然后进行第一热压胶合固化,得到防滑耐磨集装箱底板;

23.当表面耐磨层为耐磨漆层时将所述中间弹性层和底层板材按照从上至下的顺序层叠放置,然后进行第二热压胶合固化,得到初级集装箱底板;在初级集装箱底板的中间弹性层表面涂刷耐磨漆,得到防滑耐磨集装箱底板。

24.优选的,其特征在于,所述第一热压胶合固化的温度为130~140℃,所述第一热压胶合固化的压力为5~10mpa,所述第一热压胶合固化的时间为5~10min;

25.所述第二热压胶合固化的温度为125~135℃,所述第二热压胶合固化的压力为4~8mpa,所述第二热压胶合固化的时间为3~6min。

26.本发明提供了一种防滑耐磨集装箱底板,从下至上依次包括底层、中间弹性层和表面耐磨层;所述表面耐磨层包括耐磨片材或耐磨漆层。在本发明中,耐磨层具有较高的耐磨防滑作用,能够很好的保护集装箱内货物,同时延长了集装箱使用寿命。此外,本发明所提供的防滑耐磨集装箱底板中设置有中间弹性层,起到弹性缓冲作用,可防止货物运输过程中颠簸造成货柜移位及物品掉落损坏。

27.本发明还提供了上述方案所述防滑耐磨集装箱底板的制备方法,包括以下制备步骤:提供中间弹性层和底层板材;当表面耐磨层为耐磨片材时将所述耐磨片材、中间弹性层和底层板材按照从上至下的顺序层叠放置,然后进行第一热压胶合固化,得到防滑耐磨集装箱底板;当表面耐磨层为耐磨漆层时将所述中间弹性层和底层板材按照从上至下的顺序层叠放置,然后进行第二热压胶合固化,得到初级集装箱底板;在初级集装箱底板的中间弹性层表面涂刷耐磨漆,得到防滑耐磨集装箱底板。本发明制备方法简单,易于操作,制备获得的防滑耐磨集装箱底板具有较高的防滑耐磨性能,并克服了因浸渍纸覆面所带来的干湿花、碱斑等板面质量缺陷。

具体实施方式

28.本发明提供了一种防滑耐磨集装箱底板,从下至上依次包括底层、中间弹性层和表面耐磨层;

29.所述表面耐磨层包括耐磨片材或耐磨漆层。

30.在本发明中,所述底层优选为竹木复合板材,本发明对所述竹木质板材的来源没有特殊限定,可以直接购买,也可自制,在本发明实施例中,所述竹木复合板材优选采用自制的方法获得,所述竹木复合板材的制备方法优选包括如下步骤:将毛竹加工成竹篾,依次经烘干、浸胶获得竹帘,将竹帘与木单板进行组坯,获得竹木复合板板坯;将竹木复合板板坯依次进行预压、热压和锯边,得到竹木复合板材。在本发明中所述木单板的厚度优选为1.0~2.0mm,进一步优选为1.5~1.7mm;本发明将竹帘与木单板进行组坯前优选在木单板表面涂覆胶粘剂,所述胶粘剂优选包括酚醛树脂胶。本发明对所述竹木复合板材的厚度没有特殊限定,本领域技术人员可以根据需要选择,在本发明实施例中,所述竹木复合板材的厚度优选为22.5~26.5mm,进一步优选为23.5~25.5mm。

31.在本发明中,所述表面耐磨层包括耐磨片材或耐磨漆层,所述表面耐磨层为耐磨片材时,耐磨片材的厚度优选为0.05~0.5mm,进一步优选为0.1~0.4mm,更进一步优选为0.2mm;所述表面耐磨层为耐磨漆层时,耐磨漆层的厚度优选为0.1~0.5mm,进一步优选为0.2~0.4mm。

32.在本发明中,所述耐磨片材优选由包括以下质量份数的原料制备而成:热塑性聚氨酯弹性体50~100份,碳酸钙50~80份,钙锌稳定剂1.5~3份,聚乙烯蜡0.5~1份,三氧化二铝0.5~1份,二氧化硅1~4份,硬脂酸1~1.5份,硅油0.5~1份。

33.以质量份数计,本发明制备耐磨片材的原料包括50~100份热塑性聚氨酯弹性体,优选为60~100份,进一步优选为60~80份。

34.以所述热塑性聚氨酯弹性体的质量份数为基准,本发明制备耐磨片材的原料包括50~80份碳酸钙,优选为60~80份,进一步优选为65~80份;所述碳酸钙能够增聚氨酯的强度,从而保证耐磨片材的强度。

35.以所述热塑性聚氨酯弹性体的质量份数为基准,本发明制备耐磨片材的原料包括1.5~3.0份钙锌稳定剂,优选为2.0~3.0份;所述钙锌稳定剂能够提高聚氨酯的稳定性,保证顺利生成耐磨片材。

36.以所述热塑性聚氨酯弹性体的质量份数为基准,本发明制备耐磨片材的原料包括0.5~1.0份聚乙烯蜡,优选为0.8~1.0份;所述聚乙烯蜡能够提高耐磨片材表面的润滑性,利于脱模从而保证耐磨片材的完整性,进而保证集装箱底板尺寸的稳定性。

37.以所述热塑性聚氨酯弹性体的质量份数为基准,本发明制备耐磨片材的原料包括0.5~1.0份三氧化二铝,进一步优选为0.7~1.0份,所述三氧化二铝的粒径优选为230~460目,进一步优选为300~400目,更进一步优选为350目;所述三氧化二铝具有较高的硬度,能够显著提高耐磨片材的耐磨性,三氧化二铝的粒径过小使其在混合过程时会发生结团从而形成大颗粒而影响耐磨片材与中间弹性层的的粘结性。

38.以所述热塑性聚氨酯弹性体的质量份数为基准,本发明制备耐磨片材的原料包括1.0~4.0份二氧化硅,优选为1.5~4.0份,进一步优选为2.0~4.0份,所述二氧化硅的粒径优选为215~450目,进一步优选为325~430目,更进一步优选为370目;所述二氧化硅会在耐磨片材表面形成细小颗粒,具有均匀的粗糙度,从而提高耐磨片材的阻力,进而提高表面耐磨层的防滑作用。

39.以所述热塑性聚氨酯弹性体的质量份数为基准,本发明制备耐磨片材的原料包括1.0~1.5份硬脂酸,优选为1.0~1.2份。

40.以所述热塑性聚氨酯弹性体的质量份数为基准,本发明制备耐磨片材的原料包括0.5~1.0份硅油,优选为0.6~0.8份;所述硅油能够提高原料组分间的润滑性,减少分子间的磨擦力,提高原料的流动性,保证压延过程更加顺利,改善集装箱底板的光洁度。

41.在本发明中,所述耐磨片材的制备方法优选包括如下步骤:将耐磨片材的原料混合后,依次进行第一混炼和第一压延,得到耐磨片材。在本发明中,所述第一混炼的温度优选为150~180℃,进一步优选为155~180℃,更进一步优选为165~170℃,所述第一混炼的时间优选为5~6min,进一步优选为5.3~5.8min;所述第一压延的温度优选为178~182℃。本发明对第一混炼所用设备无特殊要求,采用本领域技术人员所熟知的即可,在本发明的实施例中,采用三层共挤密闭式炼胶机。本发明对第一压延所用设备无特殊要求,采用本领域技术人员所熟知的即可,在本发明的实施例中,采用三辊压延机,通过调节压辊之间的间隙控制表面耐磨层片材的厚度。

42.在本发明中,所述耐磨漆层优选由包括以下质量份数的原料制备而成:聚氨酯漆10~15份,耐磨颗粒4~8份,固化剂0.5~1.2份;更优选由包括以下质量份数的原料制备而成:聚氨酯漆12份,耐磨颗粒5份,固化剂1份。所述耐磨颗粒优选包括三氧化二铝或二氧化硅,更优选包括二氧化硅,所述耐磨颗粒的粒径优选为80~150μm,更优选为100μm;所述固化剂优选包括axw-ghj固化剂、h-3聚氨酯固化剂、y-311ea聚氨酯固化剂、jx-518聚氨酯固化剂和jx-516聚氨酯固化剂中的一种或多种,更优选包括h-3聚氨酯固化剂。在本发明中,所述耐磨颗粒在聚氨酯漆和固化剂的作用下牢牢地固化在中间弹性层表面,粒径为80~150μm的耐磨颗粒使防滑耐磨集装箱底板表面呈现出凹凸不平的状态,从而确保集装箱底板的耐磨和防滑性能。

43.在本发明中,所述耐磨漆层用耐磨漆的制备方法优选包括如下步骤:将聚氨酯漆、固化剂和耐磨颗粒混合均匀得到耐磨漆。本发明对混合的方式无特殊要求,采用本领域技术人员所熟知的混合方式即可。本发明对聚氨酯漆的来源无特殊要求,采用市售产品即可。

44.本发明中耐磨层表面无需进行浸渍纸覆面,避免了因浸渍纸覆面所带来的干湿花、碱斑的板面质量问题的出现。

45.在本发明中,所述中间弹性层的厚度优选为2.0~5.0mm,进一步优选为2.5~4.0mm;所述中间弹性层优选由包括以下质量份数的组分的原料制备而成:聚氯乙烯50~60份,碳酸钙100~150份,增塑剂5~15份,增粘剂0.5~1.5份,钙锌稳定剂1.0~1.5份,碳黑0.2~0.5份,二氧化硅3~8份。

46.以质量份数计,制备所述中间弹性层的原料优选包括50~60份聚氯乙烯,进一步优选为55~60份。

47.以所述聚氯乙烯的质量份数为基准,本发明制备所述中间弹性层的原料优选包括100~150份碳酸钙,进一步优选为120~150份,更进一步优选为120~140份;所述碳酸钙能够增强聚氯乙烯的强度,从而保证中间弹性层的强度。

48.以所述聚氯乙烯的质量份数为基准,本发明制备所述中间弹性层的原料优选包括5~15份增塑剂,进一步优选为9~15份,更进一步优选为10~13份。在本发明中,所述增塑剂优选包括生物质油和/或矿物质油;所述生物质油优选包括棕榈油、亚麻籽油、蓖麻油、棉籽油、橡胶籽油、菜籽油和大豆油中的一种或多种,进一步优选为棕榈油、亚麻籽油和菜籽油中的一种或多种;所述矿物质油优选包括油酸、硅油和石油磺酸苯酯中的一种或多种,进

一步优选油酸和/或硅油。

49.以所述聚氯乙烯的质量份数为基准,本发明制备所述中间弹性层的原料优选包括0.5~1.5份增粘剂,进一步优选为1.0~1.5份。在本发明中,所述增粘剂优选包括松香树脂和/或石油树脂,所述松香树脂优选为138松香树脂,所述石油树脂优选包括c9石油树脂或美国埃克森石油树脂。所述增粘剂能够增加中间弹性层与底层板材之间的粘结力,同时增加中间弹性层与表面耐磨层之间的粘结力。

50.以所述聚氯乙烯的质量份数为基准,本发明制备所述中间弹性层的原料优选包括1.0~1.5份钙锌稳定剂,进一步优选为1.1~1.3份;所述钙锌稳定剂能够提高聚氯乙烯的稳定性,保证顺利生成中间弹性层。

51.以所述聚氯乙烯的质量份数为基准,本发明制备所述中间弹性层的原料优选包括0.2~0.5份碳黑,进一步优选为0.3~0.4份。

52.以所述聚氯乙烯的质量份数为基准,本发明制备所述中间弹性层的原料优选包括3~8份二氧化硅,进一步优选为4~5份,所述二氧化硅的粒径优选为215~430目,进一步优选为250~400目,进一步优选为300~325目。在本发明中,所述二氧化硅在中间弹性层表面形成突出小颗粒,在热压过程中突出的小颗粒会镶嵌到表面耐磨层中从而提高表面耐磨层和中间弹性层的粘结性,提高两种材料之间的粘结力。

53.在各组分的共同作用下中间弹性层具有较好的弹性,能够防止货物在运输过程中颠坡造成货物移位或物品掉落造成损坏,同时也避免因硬物掉落造成地板凹陷。

54.在本发明中,所述中间弹性层的制备方法优选包括如下步骤:将制备中间弹性层的原料混合后依次进行第二混炼和第二压延,得到中间弹性层。在本发明中,所述第二混炼的温度优选为150~180℃,进一步优选为155~180℃,更进一步优选为165~170℃,所述第二混炼的时间优选为5~6min,进一步优选为5.3~5.8min。在本发明中,所述第二压延的温度优选为163~167℃。本发明对第二混炼所用设备无特殊要求,采用本领域技术人员所熟知的即可,在本发明的实施例中,采用三层共挤密闭式炼胶机。本发明对第二压延所用设备无特殊要求,采用本领域技术人员所熟知的即可,在本发明的实施例中,采用三辊压延机进行压延,通过调节压辊之间的间隙控制中间弹性层的厚度。

55.本发明还提供了上述技术方案所述防滑耐磨集装箱底板的制备方法,包括以下制备步骤:

56.1)提供中间弹性层和底层板材;

57.2)当表面耐磨层为耐磨片材时将所述耐磨片材、中间弹性层和底层板材按照从上至下的顺序层叠放置,然后进行第一热压胶合固化,得到防滑耐磨集装箱底板;

58.当表面耐磨层为耐磨漆层时将所述中间弹性层和底层板材按照从上至下的顺序层叠放置,然后进行第二热压胶合固化,得到初级集装箱底板;在初级集装箱底板的中间弹性层表面涂刷耐磨漆,得到防滑耐磨集装箱底板。

59.在本发明中,所述中间弹性层优选采用上述技术方案所述中间弹性层的制备方法获得的中间弹性层。

60.在本发明中,所述底层板材优选采用上述技术方案所述竹木复合板材的制备方法获得的竹木复合板材。

61.得到中间弹性层和底层板材后,当表面耐磨层为耐磨片材时本发明将所述耐磨片

材、中间弹性层和底层板材按照从上至下的顺序层叠放置,然后进行第一热压胶合固化,得到防滑耐磨集装箱底板。在本发明中,所述耐磨片材优选采用上述技术方案所述耐磨片材的制备方法获得的耐磨片材。

62.在本发明中,优选将所述耐磨片材和中间弹性层冷却至45℃以下再进行层叠放置。在本发明中,所述第一热压胶合固化的温度优选为130~140℃,进一步优选为135~140℃,所述第一热压胶合固化的压力优选为5~10mpa,进一步优选为7~9mpa,所述第一热压胶合固化的时间优选为5~10min,进一步优选为5~9min,更进一步优选为7~8min。

63.得到中间弹性层和底层板材后,当表面耐磨层为耐磨漆层时本发明将所述中间弹性层和底层板材按照从上至下的顺序层叠放置,然后进行第二热压胶合固化,得到初级集装箱底板;在初级集装箱底板的中间弹性层表面涂刷耐磨漆,得到防滑耐磨集装箱底板。在本发明中,所述耐磨漆优选采用上述技术方案所述耐磨漆的制备方法获得的耐磨漆。在本发明中,优选将所述中间弹性层冷却至45℃以下再进行层叠放置。在本发明中,所述第二热压胶合固化的温度优选为125~135℃,所述第二热压胶合固化的压力优选为4~8mpa,进一步优选为6mpa,所述第二热压胶合固化的时间优选为3~6min,进一步优选为4min。

64.在本发明中,所述涂刷的方式优选为喷涂或滚涂。

65.为了进一步说明本发明,下面结合实施例对本发明提供的防滑耐磨集装箱底板及其制备方法进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

66.实施例1

67.将60份热塑性聚氨酯弹性体、60份碳酸钙、2份锌钙稳定剂、1份聚乙烯蜡、0.5份粒径为460目的al2o3、2份粒径为450目的sio2、1.5份硬脂酸和0.5份硅油混合后放入三层共挤密闭式炼胶机内,在165℃下混炼5分钟得到表面耐磨层出料,利用三辊压延机对表面耐磨层出料进行压延,获得厚度为0.05mm的耐磨片材;其中压辊的温度为180℃

±

2℃,压辊的间隙为0.05mm,将耐磨片材冷却至45℃备用;

68.将50份聚氯乙烯、100份碳酸钙、10份棕榈油、1份138松香树脂,1份锌钙稳定剂、0.3份碳黑和5.0份粒径为215目的sio2混合后放入三层共挤密闭式炼胶机内,在165℃下混炼5min得到中间弹性层出料,利用三辊压延机对中间弹性层出料进行压延,获得厚度为5mm的中间弹性层;其中压辊的温度为165℃

±

2℃,压辊的间隙为5mm,将中间弹性层冷却至45℃备用;

69.将毛竹加工成竹篾,然后依次经烘干、浸胶获得竹帘;在厚度为1.7mm的木单板表面涂覆酚醛树脂胶得到施胶木单板;将竹帘与施胶木单板进行组坯,得到竹木复合板板坯;将竹木复合板板坯进行预压、热压和锯边,得到竹木复合板材,厚度为22.5mm;

70.将获得的耐磨片材、中间弹性层和竹木复合板材按照从上至下的顺序层叠放置,在温度为135℃,压力为10mpa的条件下热压5min,得到防滑耐磨集装箱底板,其中底层的厚度为22.5mm,中间弹性层的厚度为5mm,表面耐磨层的厚度为0.05mm。

71.实施例2

72.将80份热塑性聚氨酯弹性体、65份碳酸钙、1.5份锌钙稳定剂,1份聚乙烯蜡、1份粒径为400目的al2o3、1.5份粒径为430目的sio2、1份硬脂酸和0.5份硅油混合后放入三层共挤密闭式炼胶机内,在150℃下混炼6min得到表面耐磨层出料,利用三辊压延机对表面耐磨层出料进行压延,获得厚度为0.1mm的耐磨片材;其中压辊的温度为180℃

±

2℃,压辊的间隙

为0.1mm,将耐磨片材冷却至45℃备用;

73.将60份聚氯乙烯,150份碳酸钙,15份亚麻籽油,1.5份c9石油树脂,1.5份锌钙稳定剂,0.2份碳黑和3份粒径为250目的sio2混合后放入三层共挤密闭式炼胶机内,在150℃下混炼6分钟得到中间弹性层出料,利用三辊压延机对中间弹性层出料进行压延,获得厚度为4mm的中间弹性层;其中压辊的温度为165℃

±

2℃,压辊的间隙为4mm,将中间弹性层冷却至45℃备用;

74.将毛竹加工成竹篾,然后依次经烘干、浸胶获得竹帘;在厚度为2.0mm的木单板表面涂覆酚醛树脂胶得到施胶木单板;将竹帘与施胶木单板进行组坯,得到竹木复合板板坯;将竹木复合板板坯进行预压、热压和锯边,得到竹木复合板材,厚度为24mm;

75.将获得的耐磨片材、中间弹性层和竹木复合板材按照从上至下的顺序层叠放置,在温度为140℃,压力为7mpa的条件下热压8min,得到防滑耐磨集装箱底板,其中底层的厚度为24mm,中间弹性层的厚度为4mm,表面耐磨层的厚度为0.1mm。

76.实施例3

77.将100份热塑性聚氨酯弹性体、80份碳酸钙,3份锌钙稳定剂、1份聚乙烯蜡、0.5份粒径为350目的al2o3、4份粒径为370目的sio2、1.0份硬脂酸和1.0份硅油混合后放入三层共挤密闭式炼胶机内,在170℃下混炼5min得到表面耐磨层出料,利用三辊压延机对表面耐磨层出料进行压延,获得厚度为0.2mm的耐磨片材;其中压辊的温度为180℃

±

2℃,压辊的间隙为0.2mm,将耐磨片材冷却至45℃备用;

78.将55份聚氯乙烯、150份碳酸钙,15份油酸、1.5份138松香树脂,1.5份锌钙稳定剂、0.5份碳黑和8份粒径为300目的sio2混合后放入三层共挤密闭式炼胶机内,在170℃下混炼5min得到中间弹性层出料,利用三辊压延机对中间弹性层出料进行压延,获得厚度为3.5mm的中间弹性层;其中压辊的温度为165℃

±

2℃,压辊的间隙为3.5mm,将中间弹性层冷却至45℃备用;

79.将毛竹加工成竹篾,然后依次经烘干、浸胶获得竹帘;在厚度为1.5mm的木单板表面涂覆酚醛树脂胶得到施胶木单板;将竹帘与施胶木单板进行组坯,得到竹木复合板板坯;将竹木复合板板坯进行预压、热压和锯边,得到竹木复合板材,厚度为24.5mm;

80.将获得的耐磨片材、中间弹性层和竹木复合板材按照从上至下的顺序层叠放置,在温度为130℃,压力为10mpa的条件下热压10min,得到防滑耐磨集装箱底板,其中底层的厚度为24.5mm,中间弹性层的厚度为3.5mm,表面耐磨层的厚度为0.2mm。

81.实施例4

82.将80份热塑性聚氨酯弹性体,80份碳酸钙,3份锌钙稳定剂,1份聚乙烯蜡,0.5份粒径为300目的al2o3,4份粒径为325目的sio2,1.5份硬脂酸和0.5份硅油混合后放入三层共挤密闭式炼胶机内,在180℃下混炼6分钟得到表面耐磨层出料,利用三辊压延机对表面耐磨层出料进行压延,获得厚度为0.4mm的耐磨片材;其中压辊的温度为180℃

±

2℃,压辊的间隙为0.4mm,将耐磨片材冷却至45℃备用;

83.将60份聚氯乙烯,120份碳酸钙,9份硅油,1份美国埃克森石油树脂,1份锌钙稳定剂,0.5份碳黑和4份粒径为325目的sio2混合后放入三层共挤密闭式炼胶机内,在180℃下混炼6分钟得到中间弹性层出料,利用三辊压延机对中间弹性层出料进行压延,获得厚度为3mm的中间弹性层;其中压辊的温度为165℃

±

2℃,压辊的间隙为3mm,将中间弹性层冷却至

45℃备用;

84.将毛竹加工成竹篾,然后依次经烘干、浸胶获得竹帘;在厚度为1.7mm的木单板表面涂覆酚醛树脂胶得到施胶木单板;将竹帘与施胶木单板进行组坯,得到竹木复合板板坯;将竹木复合板板坯进行预压、热压和锯边,得到竹木复合板材,厚度为25mm;

85.将获得的耐磨片材、中间弹性层和竹木复合板材按照从上至下的顺序层叠放置,在温度为135℃,压力为5mpa的条件下热压7min,得到防滑耐磨集装箱底板,其中底层的厚度为25mm,中间弹性层的厚度为3mm,表面耐磨层的厚度为0.4mm。

86.实施例5

87.将100份热塑性聚氨酯弹性体,80份碳酸钙,2份锌钙稳定剂,1份聚乙烯蜡,1份粒径为230目的al2o3,2份粒径为215目的sio2,1.5份硬脂酸和0.5份硅油混合后放入三层共挤密闭式炼胶机内,在155℃下混炼6分钟得到表面耐磨层出料,利用三辊压延机对表面耐磨层出料进行压延,获得厚度为0.5mm的耐磨片材;其中压辊的温度为180℃

±

2℃,压辊的间隙为0.5mm,将耐磨片材冷却至45℃备用;

88.将55份聚氯乙烯,140份碳酸钙,13份油菜籽油,1份138松香树脂,1.5份锌钙稳定剂,0.4份碳黑和8份粒径为400目的sio2混合后放入三层共挤密闭式炼胶机内,在155℃下混炼6分钟得到中间弹性层出料,利用三辊压延机对中间弹性层出料进行压延,获得厚度为2.5mm的中间弹性层;其中压辊的温度为165℃

±

2℃,压辊的间隙为2.5mm,将中间弹性层冷却至45℃备用;

89.将毛竹加工成竹篾,然后依次经烘干、浸胶获得竹帘;在厚度为2.0mm的木单板表面涂覆酚醛树脂胶得到施胶木单板;将竹帘与施胶木单板进行组坯,得到竹木复合板板坯;将竹木复合板板坯进行预压、热压和锯边,得到竹木复合板材,厚度为25.5mm;

90.将获得的耐磨片材、中间弹性层和竹木复合木板材按照从上至下的顺序层叠放置,在温度为140℃,压力为9mpa的条件下热压9min,得到防滑耐磨集装箱底板,其中底层的厚度为25.5mm,中间弹性层的厚度为2.5mm,表面耐磨层的厚度为0.5mm。

91.实施例6

92.将50份聚氯乙烯,135份碳酸钙,10份油菜籽油,1份138松香树脂,1份锌钙稳定剂,0.3份碳黑和6份粒径为430目的sio2混合后放入三层共挤密闭式炼胶机内,在155℃下混炼6分钟得到中间弹性层出料,利用三辊压延机对中间弹性层出料进行压延,获得厚度为3.5mm的中间弹性层;其中压辊的温度为165℃

±

2℃,压辊的间隙为3.5mm,将中间弹性层冷却至45℃备用;

93.将毛竹加工成竹篾,然后依次经烘干、浸胶获得竹帘;在厚度为1.7mm的木单板表面涂覆酚醛树脂胶得到施胶木单板;将浸胶烘干后的竹帘与施胶木单板进行组坯,得到竹木复合板板坯;将竹木复合板板坯进行预压、热压和锯边,得到竹木复合板材,厚度为24.5mm;

94.将获得的中间弹性层和竹木复合木板材按照从上至下的顺序层叠放置,在温度为135℃,压力为6mpa的条件下热压4min,得到初级集装箱底板;

95.将12份聚氨酯漆,5份粒径为100μm的sio2,和1份h-3聚氨酯固化剂混合均匀,得到耐磨漆;

96.在初级集装箱底板的表面喷涂耐磨漆,得到防滑耐磨集装箱底板,其中底层的厚

度为24.5mm,中间弹性层的厚度为3.5mm,表面耐磨漆层的厚度为0.4mm。

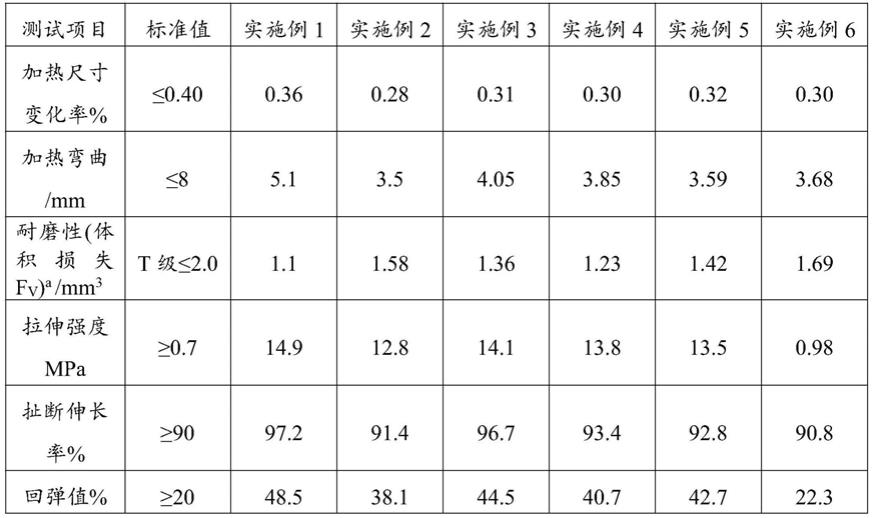

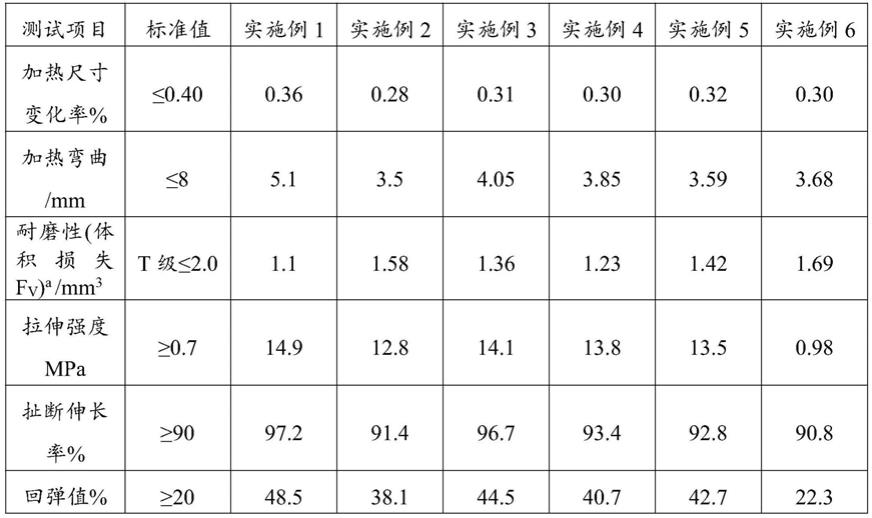

97.根据gb/t11982.1-2015《聚氯乙烯卷材地板》国家标准、gb/t18102-2007《浸渍纸层压木质地板(强化复合地板)国家标准》、iso527《模塑和挤塑材料的试验条件标准》要求及根据gb/t1040.2-2006、gb/t1040.4-2006、astmd882.10、gb/t17657-2013、en649检测方法检测实施例1~6的防滑耐磨集装箱底板的性能,得到结果列于表1。

98.表1实施例1~6防滑耐磨集装箱底板性能

[0099][0100][0101]

由表1中的数据可知,本发明提供的集装箱底板的各项性能均高于标准值,其中由耐磨性和磨耗转数的数据可知,本发明提供的集装箱底板具有较高的防滑耐磨性,耐磨性(体积损失f

v

)

a

为1.1~1.69mm3,磨耗转数为7003~9891r。

[0102]

由表1中回弹值、压缩复原率的数据可知本发明提供的集装箱底板具有优异的弹性,能够对掉落的物品进行保护,同时避免了货物掉落造成底板无法恢复的凹坑。

[0103]

由表1中老化性能的数据可知,本发明提供的集装箱底板具有耐老化性,能够延长集装箱底板的使用寿命。

[0104]

尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得的其他实施例,这些实施例都属于本发明保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。