1.本发明涉及一种由铜箔和绝缘性聚合物层压而成的层压体的制造方法。

背景技术:

2.大多数柔性布线基板由通过热压铜箔和绝缘性聚合物而形成的层压体构成。电路图形通过蚀刻层压体的铜箔而形成。

3.如果长时间地在高温下使用柔性布线基板,铜箔和绝缘性聚合物间的黏合性就会因构成铜箔的铜在绝缘性聚合物内扩散而下降。为了防止上述情况的发生,会采取将铜扩散阻挡层插入铜箔和绝缘性聚合物之间的做法。

4.为了使铜箔和绝缘性聚合物间的黏合性提高,会对铜箔的表面进行粗糙化处理(专利文献1),或者,将硅烷偶联剂涂布在铜箔的表面上(专利文献2)。对绝缘性聚合物的表面进行等离子体处理(专利文献3)。

5.专利文献1:日本公开专利公报特开2004

‑

25835号公报

6.专利文献2:日本公开专利公报特开2015

‑

13474号公报

7.专利文献3:日本公开专利公报特开2005

‑

324511号公报

技术实现要素:

8.-发明要解决的技术问题-

9.如果对铜箔的表面进行粗糙化处理,流过布线的电流则会因集肤效应而集中在铜箔的表面,传输损耗因此而变大,妨碍装置的高频率化。

10.然而,如果使铜箔的平面很平,锚合效应(anchor effect)就会下降。锚合效应下降,铜箔和绝缘性聚合物间的黏合性就会下降。尤其是,如果为了抑制超过数ghz的高频率下的传输损耗而将铜箔的表面粗糙度减小到1μm左右,则存在以下问题:仅采用现有技术中的将硅烷偶联剂涂布在铜箔的表面上的做法,或者对绝缘性聚合物的表面进行等离子体处理的做法,则无法充分地确保铜箔和绝缘性聚合物间的黏合性。

11.本发明正是为解决上述技术问题而完成的,其目的在于:提供一种层压体的制造方法,在铜箔的表面粗糙度较小的情况下,也能充分地确保铜箔和绝缘性聚合物间的黏合性。

12.-用于解决技术问题的技术方案-

13.本发明所涉及的层压体的制造方法为由铜箔和绝缘性聚合物层压而成的层压体的制造方法,该层压体的制造方法包括:利用溅射法在真空室内在铜箔的表面上形成铜扩散阻挡层的工序(a)、以及将绝缘性聚合物层压在表面已形成有铜扩散阻挡层的铜箔上的工序(b)。工序(a)包括将水蒸气引入真空室内,在铜扩散阻挡层的表面上形成构成该铜扩散阻挡层的金属的氢氧化物的工序。

14.-发明的效果-

15.根据本发明,能够提供一种层压体的制造方法,在铜箔的表面粗糙度较小的情况

下,也能充分地确保铜箔和绝缘性聚合物间的黏合性。

附图说明

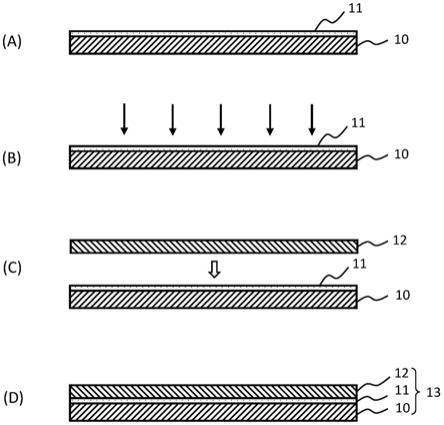

16.图1中的(a)~(d)示意性地示出了本发明的一实施方式中的层压体的制造方法;

17.图2中的(a)~(d)示意性地示出了本发明的其它实施方式中的层压体的制造方法;

18.图3示出了以卷对卷方式形成层压体的方法;

19.图4示出了以卷对卷方式对已处理铜箔卷和绝缘性聚合物进行层压的方法;

20.图5示出了以卷对卷方式对已处理铜箔卷和绝缘性聚合物进行层压的方法;

21.图6示出了以卷对卷方式熔融流延法对已处理铜箔卷和绝缘性聚合物进行层压的方法;

22.图7示出了以卷对卷方式熔融流延法对已处理铜箔卷和绝缘性聚合物进行层压的方法。

23.-符号说明-

24.10-铜箔;10a-未处理铜箔卷;10b-已处理铜箔卷;11-铜扩散阻挡层;12-绝缘性聚合物;13-层压体;13a-层压体卷;20-溅射装置(真空室);21a~21g-运送滚筒;22a、22b、22c-阴极;23-靶材;24-水蒸气供给源;24a-水容器;24b-液体质量流量控制器;24c-加热式气化器;24d-喷嘴;25-硅烷偶联剂供给源;25a-硅烷偶联剂容器;25b-液体质量流量控制器;25c-加热式气化器;25d-喷嘴;26-前处理部;27-隔壁;30-热压辊;31-冷却辊;40-大气压等离子体装置;41-加热器;50-流延滚筒;51-口模;60-滚筒;61-流延带;62-口模;63-固化区。

具体实施方式

25.下面,参照附图对本发明的实施方式做详细的说明。需要说明的是,本发明并不限于以下实施方式。能够在不脱离获得本发明的效果的范围内进行适当的变更。

26.图1中的(a)~(d)示意性地示出了本发明的一实施方式中的层压体的制造方法。

27.如图1(a)所示,利用溅射法在真空室(未图示)内在铜箔10的表面上形成铜扩散阻挡层11。这里,铜箔10表面的平均粗糙度(rz),优选为在10ghz左右的高频率下也能抑制传输损耗的1.5μm以下,更优选为1.0μm以下。

28.作为铜扩散阻挡层11的材料,优选为含有选自镍、铬、钴、锰、钛等中的至少一种金属。特别是基于后述理由,作为铜扩散阻挡层11的材料,优选为使用镍或含有铬的镍合金。

29.需要说明的是,如果铜扩散阻挡层11的厚度过厚,形成电路图形时,则有可能引起蚀刻不良;如果铜扩散阻挡层11的厚度过薄,铜扩散阻挡性则有可能不足。因此,铜扩散阻挡层11的厚度优选在10nm~50nm的范围内,更优选在20nm~30nm的范围内。

30.在本实施方式中,在利用溅射法在铜箔10的表面上形成铜扩散阻挡层11的工序中,将水蒸气引入真空室(未图示)内,在铜扩散阻挡层11的表面上形成构成铜扩散阻挡层11的金属的氢氧化物(未图示)。例如,用镍形成铜扩散阻挡层11时,在铜扩散阻挡层11的表面上形成氢氧化镍(ni(oh)2)。

31.也可用氩气使水蒸气起泡后,再将起泡的水蒸气引入真空室内。这样一来,相对于

氩气仅为数原子%左右的少量水蒸气也能被简单地引入真空室内。而且,通过用气化器将用液体质量流量控制器定量后的水转化为水蒸气,再从喷嘴引入真空室内,能使水蒸气的分压稳定。不管采用哪一种方法,水蒸气都是被作为过热水蒸气引入真空室内,因此水分子是以单分子引入真空室内,而不是以团簇引入真空室内。结果,通过用等离子体激活水分子,能以良好的效率生成oh自由基。

32.优选,水蒸气的引入,在利用溅射法形成铜扩散阻挡层11的环境气体的下游侧进行。这样一来,能稳定地在铜扩散阻挡层11的表面上形成氢氧化物。

33.接着,如图1(b)所示,将硅烷偶联剂涂布在形成于铜扩散阻挡层11的表面的氢氧化物(未图示)的表面上。硅烷偶联剂并无特别限定,例如能使用环氧基官能性硅烷偶联剂、氨基官能性硅烷偶联剂、巯基官能性硅烷偶联剂、乙烯基官能性硅烷偶联剂、甲基丙烯酸基官能性硅烷偶联剂、丙烯酸基官能性硅烷偶联剂、咪唑基硅烷偶联剂、三嗪官能性硅烷偶联剂等。

34.将硅烷偶联剂涂布在氢氧化物的表面上的工序,例如能通过将硅烷偶联剂蒸气引入真空室(未图示)内来进行。这样一来,就能在同一个真空室内连续地进行在铜箔10的表面上形成铜扩散阻挡层11的工序、在铜扩散阻挡层11的表面上形成氢氧化物的工序、以及将硅烷偶联剂涂布在氢氧化物的表面上的工序。

35.优选,在该情况下,硅烷偶联剂蒸气的引入在引入水蒸气的环境气体的下游侧进行。这样一来,能稳定地将硅烷偶联剂涂布在氢氧化物的表面上。

36.硅烷偶联剂蒸气,是通过用气化器将用液体质量流量控制器定量后的硅烷偶联剂转化为蒸气后,从喷嘴引入真空室内的,因此能使硅烷偶联剂蒸气的分压稳定。

37.此时,由于硅烷偶联剂蒸气的压力比水蒸气的压力低,因此通过加热喷嘴,能稳定地将硅烷偶联剂蒸气引入真空室内。不过,优选,喷嘴的加热温度为硅烷偶联剂不发生热分解的温度,大约为250℃以下。

38.需要说明的是,将硅烷偶联剂涂布在氢氧化物的表面上的工序,可以通过将含有硅烷偶联剂的溶液涂布在铜扩散阻挡层11的表面上来进行。

39.接着,如图1(c)所示,将绝缘性聚合物12层压在表面已形成有铜扩散阻挡层11的铜箔10上。这样一来,如图1(d)所示,形成了铜箔10和绝缘性聚合物12的层压体13。铜箔10和绝缘性聚合物12的层压,例如能采用层压法(热压)、熔融流延制膜法、以及溶液流延制膜法等来进行。

40.绝缘性聚合物12并无特别限定,作为热塑性聚合物例如能使用液晶聚合物、聚苯硫、环烯烃聚合物、全氟烷氧基氟树脂、四氟乙烯

‑

六氟丙烯共聚物、乙烯

‑

四氟乙烯共聚物等。作为非热塑性聚合物,例如能使用聚酰亚胺、芳香族聚酰胺、环烯烃聚合物等。

41.根据本实施方式,通过在铜扩散阻挡层11的表面上形成氢氧化物,能将羟基(oh基)即官能基(亲水基)引入铜扩散阻挡层11的表面。如果将硅烷偶联剂涂布在铜扩散阻挡层11的表面上,被引入铜扩散阻挡层11的表面上的羟基(亲水基)、硅烷偶联剂的亲水基即硅烷醇基(sioh基)的oh就会键合,铜扩散阻挡层11的涂布有硅烷偶联剂的表面上就会存在容易与绝缘性聚合物键合的乙烯基、环氧基、甲基丙烯酸基、巯基、氨基等疏水基。

42.这样一来,如果通过热压等对表面形成有铜扩散阻挡层11的铜箔10和绝缘性聚合物12进行层压,硅烷偶联剂的硅烷醇基和铜扩散阻挡层11的表面的oh基就会脱水缩聚合,

并且疏水基与绝缘性聚合物12的表面的官能基发生反应。因此,能使铜扩散阻挡层11和绝缘性聚合物12间的黏合性提高。其结果,在铜箔10的表面粗糙度较小的情况下,也能得到充分确保了铜箔10和绝缘性聚合物12间的黏合性的层压体13。

43.在本实施方式中,将水蒸气引入真空室内,而在铜扩散阻挡层11的表面上形成构成铜扩散阻挡层11的金属的氢氧化物。作为形成铜扩散阻挡层11的金属,优选使用容易形成氢氧化物的镍或含有铬的镍合金。在使用含有铬的镍合金的情况下,通过使镍成分为80%以上,不仅能使铜扩散阻挡性提高,还能使蚀刻特性提高。

44.如果使氢氧化物的厚度变厚,形成电路图形时,则有可能引起蚀刻不良。因此,氢氧化物的厚度优选为10nm以下,更优选为5nm以下。

45.氢氧化物并非一定要覆盖整个铜扩散阻挡层11。然而,为了使已被引入铜扩散阻挡层11的表面的羟基和硅烷偶联剂的硅烷醇基充分地键合,优选氢氧化物覆盖铜扩散阻挡层11的50%以上的表面,更优选覆盖70%以上的表面。氢氧化物中的羟基的量,能采用傅立叶变换红外线光谱(ft

‑

ir)法、x射线光电子能谱(xps)法等表面分析法来加以定量化。

46.如果引入的水蒸气过量,真空室内的压力就会上升,在整个溅射工艺中水蒸气会被作为杂质吸入,因此引入的水蒸气过量,不是优选。优选,将压力计设置在水蒸气引入部分的附近,并设定水蒸气的引入量且加以管理。

47.(其他实施方式)

48.在上述实施方式中,将硅烷偶联剂涂布在表面已形成有氢氧化物的铜扩散阻挡层11的表面上。然而,对绝缘性聚合物12的位于与铜扩散阻挡层11接合之一侧的表面进行等离子体处理这一做法代替涂布硅烷偶联剂这一做法,也能收到相同的效果。

49.图2中的(a)~(d)示意性地示出了本发明的其他实施方式中的层压体的制造方法。需要说明的是,对与图1中的(a)~(d)所示的层压体的制造方法相同的工序不再做详细的说明。

50.首先,如图2(a)所示,利用溅射法在真空室(未图示)内在铜箔10的表面上形成铜扩散阻挡层11。在本实施方式中,在利用溅射法形成铜扩散阻挡层11的工序中,将水蒸气引入真空室内,在铜扩散阻挡层11的表面上形成构成铜扩散阻挡层11的金属的氢氧化物(未图示)。

51.接着,如图2(b)所示,对绝缘性聚合物12的表面12a进行等离子体处理。这样一来,羟基(oh基)及羧基(cooh基)等官能基(亲水基)就被引入绝缘性聚合物12的表面12a。

52.用于等离子体处理的气体并无特别限定,例如能使用he、ar、n2、o2、co2、空气等。如果使用n2或空气,则能抑制成本。通过将水蒸气混入等离子体气体中,则易于将羟基引入绝缘性聚合物12的表面12a。

53.在将水蒸气用于等离子体气体中的情况下,优选添加等离子体气体ar,因为氩自由基会借助潘宁效应在等离子体中解离水蒸气的水分子,促进羟基的生成。

54.接着,如图2(c)所示,使绝缘性聚合物12的已经过了等离子体处理的面12a与铜扩散阻挡层11相对,利用热压等将绝缘性聚合物12层压在铜扩散阻挡层11的表面上。这样一来,如图2(d)所示,形成铜箔10和绝缘性聚合物12的层压体13。

55.根据本实施方式,通过在铜扩散阻挡层11的表面上形成氢氧化物,将羟基(oh基)即官能基(亲水基)引入铜扩散阻挡层11的表面。另一方面,通过对绝缘性聚合物12的表面

12a进行等离子体处理,将羟基(oh基)及羧基(cooh基)等官能基(亲水基)引入绝缘性聚合物12的表面12a。

56.这样一来,如果利用热压等对铜扩散阻挡层11和绝缘性聚合物12进行层压,被引入铜扩散阻挡层11的表面的羟基(亲水基)和被引入绝缘性聚合物12的表面的羟基及羧基(亲水基)就会以氢键进行键合。其结果,铜扩散阻挡层11和绝缘性聚合物12间的黏合性提高。在铜箔10的表面粗糙度较小的情况下,也能得到充分确保了铜箔10和绝缘性聚合物12间的黏合性的层压体13。

57.为了增大使铜扩散阻挡层11和绝缘性聚合物12间的黏合性提高的效果,优选被引入铜扩散阻挡层11的表面的羟基(亲水基)与被引入绝缘性聚合物12的表面的羟基及羧基(亲水基)彼此充分靠近,以便让分子间力起作用。结果,因为铜扩散阻挡层11的表面和绝缘性聚合物12的表面各自具有比分子间距离大的凹凸,所以层压时优选使用层压机等施加压力。

58.如果在层压时将绝缘性聚合物12加热到玻璃化转变温度以上且熔点以下的温度,铜扩散阻挡层11和绝缘性聚合物12的表面就容易充分地靠近,因此将绝缘性聚合物12加热到玻璃化转变温度以上且熔点以下的温度好。如果使加热温度为120℃以上,优选为150℃以上,则会促进羟基的脱水缩聚合反应,因此上述加热温度属于优选。

59.在本实施方式中,使用大气压等离子体对绝缘性聚合物12的表面进行等离子体处理,由此而能在大气压下连续地进行对绝缘性聚合物12的表面的等离子体处理工序、和对铜扩散阻挡层11和绝缘性聚合物12的层压工序。

60.如果利用介质阻挡放电作为大气压等离子体的生成方法,则不会对宽幅的绝缘性聚合物12造成热损伤,且能均匀地进行处理。因此,利用介质阻挡放电好。如果使用感应耦合型等离子体,则容易高密度地引入羟基等活性种,因此使用感应耦合型等离子体好。

61.如果在已将绝缘性聚合物12加热到玻璃化转变温度以上且熔点以下的温度的状态下进行等离子体处理,非晶质部分的分子运动就会被激活,因此由等离子体生成的官能基就容易被引入绝缘性聚合物12的表面。故在将绝缘性聚合物12加热到玻璃化转变温度以上且熔点以下的温度状态下进行等离子体处理好。

62.需要说明的是,将硅烷偶联剂涂布在表面形成有氢氧化物的铜扩散阻挡层11上,对绝缘性聚合物12的表面进行等离子体处理,利用热压等对表面上已涂布有硅烷偶联剂的铜扩散阻挡层11和表面已经过了等离子体处理的绝缘性聚合物12进行层压来形成层压体13,并不属于优选。不属于优选的理由如下所述。

63.如上所述,在已将硅烷偶联剂涂布在表面上已形成有氢氧化物的铜扩散阻挡层11的情况下,疏水基会由于被引入铜扩散阻挡层11的表面的羟基(亲水基)和硅烷偶联剂的亲水基键合而存在于铜扩散阻挡层11的表面。另一方面,羟基(oh基)及羧基(cooh基)等官能基(亲水基)存在于绝缘性聚合物12的已经过了等离子体处理的表面12a上。

64.也就是说,妨碍黏合性的疏水基存在于铜扩散阻挡层11的表面,妨碍黏合性的亲水基存在于绝缘性聚合物12的表面。因此,即使利用热压等对表面已涂布有硅烷偶联剂的铜扩散阻挡层11和表面已经过了等离子体处理的绝缘性聚合物12进行层压,也难以获得黏合性得以提高的层压体13。

65.(卷对卷方式层压体的制造方法)

66.图3示出了通过卷对卷方式在溅射装置(真空室)内连续地进行利用溅射法在铜箔10的表面上形成铜扩散阻挡层11的工序、在铜扩散阻挡层11的表面上形成构成铜扩散阻挡层11的金属的氢氧化物的工序、以及将硅烷偶联剂涂布在氢氧化物的表面上的工序的方法。

67.如图3所示,溅射装置20包括一个运送滚筒21a、三个阴极22a、22b、22c。镍铬合金(ni80:cr20)设置在阴极22a、22b、22c上作为靶材23,阴极22a、22b、22c与溅射电源(未图示)相连接。利用质量流量控制器(未图示)将氩气供到各阴极22a、22b、22c附近。

68.从水蒸气供给源24引入水蒸气的喷嘴24d布置在位于最下游的阴极22c的下游部分。这样一来,就容易仅在铜扩散阻挡层11的表面形成氢氧化物。因此,将从水蒸气供给源24引入水蒸气的喷嘴24d布置在位于最下游的阴极22c的下游部分好。将水容器24a、液体质量流量控制器24b、加热式气化器24c按照此顺序连结起来,构成了水蒸气供给源24。如果喷嘴24d包括加热用加热器,则能抑制因气化热被夺走而引起的喷嘴温度的下降、以及由此引起的凝结。

69.从硅烷偶联剂供给源25引入硅烷偶联剂蒸气的喷嘴25d布置在阴极22c的比喷嘴24d还靠下游的下游侧。将硅烷偶联剂容器25a、液体质量流量控制器25b、加热式气化器25c按照此顺序连结起来,构成了硅烷偶联剂供给源25。

70.需要说明的是,如果喷嘴24d、25d包括加热用加热器,则能抑制因气化热被夺走而引起的喷嘴温度的下降、以及由此引起的凝结。需要说明的是,硅烷偶联剂并非一定要覆盖整个铜扩散阻挡层11,但如果硅烷偶联剂覆盖铜扩散阻挡层11的50%以上的表面,更优选为覆盖70%以上的表面,则铜扩散阻挡层11容易与绝缘性聚合物12黏合。故硅烷偶联剂覆盖铜扩散阻挡层11的50%以上的表面,更优选为覆盖70%以上的表面好。

71.由于以蒸气状态供给的硅烷偶联剂优先被铜扩散阻挡层11的表面上的羟基吸附,因此铜扩散阻挡层11容易与绝缘性聚合物12黏合。故以蒸气状态供给硅烷偶联剂好。

72.硅烷偶联剂的量,能利用傅立叶变换红外线光谱(ft

‑

ir)法、x射线光电子能谱(xps)法等表面分析法来进行定量化。如果引入的硅烷偶联剂过量,真空室内的压力就会上升,在整个溅射工艺中硅烷偶联剂会被作为杂质吸入,因此引入的硅烷偶联剂过量属于非优选。优选,将压力计布置在硅烷偶联剂引入部分的附近,并设定硅烷偶联剂蒸气的引入量且加以管理。

73.让未处理铜箔卷10a从运送滚筒21b上退出以后,一边由运送滚筒21a承受未处理铜箔卷10a,一边进行规定的处理,并用运送滚筒21c将退出的未处理铜箔卷10a作为已处理铜箔卷10b卷绕起来。

74.在运送滚筒21b和最上游的阴极22a之间布置有对未处理铜箔卷10a进行前处理的前处理部26。能选用加热器、等离子体源等作为前处理部26。

75.运送滚筒21b、前处理部26、各阴极22a、22b、22c、喷嘴25d、运送滚筒21c分别被隔壁27大致隔开,并分别利用真空泵(未图示)独立排气。

76.图4示出了以卷对卷方式将绝缘性聚合物12层压(热压)在已在图3所示的溅射装置20经过了处理的已处理铜箔卷10b上的方法。

77.如图4所示,让从运送滚筒21上退出的已处理铜箔卷10b的已涂布有硅烷偶联剂的面与从运送滚筒21d退出的绝缘性聚合物12相对,在该状态下,用一对热压辊30对已处理铜

箔卷10b和绝缘性聚合物12进行层压,再经由冷却辊31作为层压体卷13a卷绕在运送滚筒21e上。

78.需要说明的是,在没有利用图3所示的溅射装置20将硅烷偶联剂涂布在已形成于铜扩散阻挡层11的氢氧化物的表面上的情况下,能利用图5所示的装置以卷对卷方式将绝缘性聚合物12层压在已在溅射装置20经过了处理的已处理铜箔卷10b上。

79.如图5所示,从运送滚筒21d上退出的绝缘性聚合物12,其表面被用大气压等离子体装置40进行了等离子体处理。之后,让从运送滚筒21上退出的已处理铜箔卷10b的形成有氢氧化物的面与绝缘性聚合物12的已经过了等离子体处理的面相对,在该状态下,用一对热压辊30对已处理铜箔卷10b和绝缘性聚合物12进行层压,再经由冷却辊31作为层压体卷13a卷绕在运送滚筒21e上。

80.需要说明的是,通过将加热器41设置在大气压等离子体装置40的上游,并将绝缘性聚合物12预热到玻璃化转变温度或软化温度中较低的温度,能提高等离子体处理效果,从而能提高层压时的黏合力。

81.图6示出了利用熔融流延法以卷对卷方式将绝缘性聚合物12层压在已在图3所示的溅射装置20经过了处理的已处理铜箔卷10b上的方法。

82.如图6所示,从运送滚筒21c上退出的已处理铜箔卷10b以已处理过的面作为非滚筒侧的面,这样将已处理铜箔卷10b供往已冷却的流延滚筒50。接着,热塑性的绝缘性聚合物12从口模51流延到已处理铜箔卷10b的已处理面上。热塑性的绝缘性聚合物12在已处理铜箔卷10b上骤冷,被作为层压体卷13a卷绕在运送滚筒21f上。

83.图7示出了利用熔融流延法以卷对卷方式将绝缘性聚合物12层压在已在图3所示的溅射装置20经过了处理的已处理铜箔卷10b上的其他方法。

84.如图7所示,从运送滚筒21c上退出的已处理铜箔卷10b的已处理过的面作为非滚筒侧的面,这样将已处理铜箔卷10b供往由架设在两个滚筒60上的无缝金属带构成的流延带61上。接着,聚合物溶解液从口模62流延到已处理铜箔卷10b的已处理过的面上。聚合物溶解液在固化区63干燥、固化后,被作为层压体卷13a卷绕在运送滚筒21g上。

85.以上用优选的实施方式对本发明做了说明,但以上所述并非限定事项,当然可以对本发明做各种各样的改变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。