1.本发明涉及锂离子电池技术领域,具体涉及一种负电极及其制备方法和锂离子电池。

背景技术:

2.目前,商用锂离子电池多采用石墨、硅或者硅-碳复合作为负极材料。当采用石墨作为负极材料时,由于石墨理论比容量只有372mah/g,因而限制了锂离子电池容量的进一步提高。

3.为了提供电池容量,选用锂金属,现有技术中,金属锂是下一代高比能量二次电池的候选之一。但是,锂金属不安全,将金属锂用于锂二次电池的负极电极,在充放电过程中金属锂不均匀的溶解-沉积会导致锂枝晶的生长,从而造成锂金属的消耗及严重的体积变化。

4.另外,二次锂电池的负极在正常工作时位于电解液中碳酸酯类非水溶剂的热力学不稳定区域。溶剂分子在负极表面得到电子而分解,其分解产物在电极表面沉积形成固体电解质膜。然而,这层固体电解质膜是刚性的,如果负极材料在充放电过程中经历了较大的体积变化,这层电解质膜就有可能破裂和脱落,从而使电解液继续分解和形成固体电解质膜,其必然造成锂离子电池在循环过程中的容量衰减。另外,作为本领域技术人员的公知常识,负极材料表面在充放电过程中形成的固体电解质膜是电子绝缘的;随着循环的进行,负极材料颗粒不断分裂为更小的颗粒,其表面不断形成并增厚的固体电解质膜会阻断了材料之间以及材料与负极集流体之间的电子电导,导致材料之间以及材料与负极集流体失去电接触,成为“死容量”,进一步造成锂离子电池循环过程中的容量衰减。

5.基于此,现有技术中,通过在负极材料中添加一些含锂合金,来提高锂离子电池容量的方法,锂合金在体积变化方面远优于锂金属。

6.然而,锂合金类负极材料如锂铝合金(铝含量小于60%)、锂镁合金(镁含量小于25%)、锂硼合金(硼含量小于45%)等可以单独形成带材,但是该类合金带材相对锂金属更硬粘性很差,无法很好的附着在负极集流体上。甚至无法与多孔集流体结合在一起。即与集流体间接触不好,从而影响了电池循环性能。

技术实现要素:

7.本发明的目的是为了克服现有技术存在的锂合金无法与集流体结合在一起的问题,提供一种负电极及其制备方法和锂离子电池,含有该负电极的锂电池的循环寿命增加;以及具有较低的锂电池膨胀率。

8.为了实现上述目的,本发明第一方面提供了一种负电极,其中,所述负电极包括多孔金属网集流体以及附着在所述多孔金属网集流体上的锂合金,且所述多孔金属网集流体的孔洞内填充有热熔型聚合物,且所述热熔型聚合物连接所述锂合金和所述多孔金属网集流体。

9.本发明第二方面提供了由前述所述的负电极的制备方法,其中,包括:将第一锂合金箔材层、热熔型聚合物薄膜、多孔铜网集流体和第二锂合金箔材层,依次叠置后进行压制处理,得到负电极;其中,所述热熔型聚合物薄膜由热熔型聚合物制得。

10.本发明第三方面提供了另外一种由前述所述的负电极的制备方法,其中,所述方法包括:

11.(1)将热熔型聚合物进行纳米注塑注入多孔金属网集流体的孔隙中,得到填充型集流体;

12.(2)将第一锂合金箔材层、所述填充型集流体和第二锂合金箔材层依次叠置后进行压制处理,得到负电极。

13.本发明第四方面提供了一种锂电池,所述锂电池包括正电极、负电极以及电解液,其中,所述负电极为前述所述的负电极。

14.通过上述技术方案,本发明具有如下优势:

15.(1)现有技术中成型及机械性能良好是锂合金类负极的优点,难以与集流体直接贴合是锂合金类负极的缺点。本发明中采用热熔型聚合物将成型及机械性能良好,但难以与集流体直接贴合的锂合金带材与多孔金属网集流体粘结在一起保证良好的电子传导,并且可以通过多孔集流体引出极耳,保障了高容量及高锂含量负电极的应用。

16.(2)本发明中采用的锂合金(箔材)自身存在过量的活性锂可以参与到锂电池的电化学循环,补充活性锂消耗造成的容量损失。同时,锂合金箔材相对于金属锂存在较多的孔隙,利于活性锂的沉积及溶解,避免枝晶状或者苔藓状的蓬松结构的锂的生成。

17.(3)采用本发明的技术方案能够有效的发挥锂合金类负极及锂金属高容量的特性,避免了单独使用锂金属带来的锂枝晶及体积剧烈变化的问题,在增加锂电池的循环寿命的同时,还能够降低锂电池的膨胀率。

18.(4)通过本方案克服了锂合金类箔材的制片及集流体引出的问题,能够实现锂合金类箔材通过连续生产的方式制备负电极。

具体实施方式

19.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

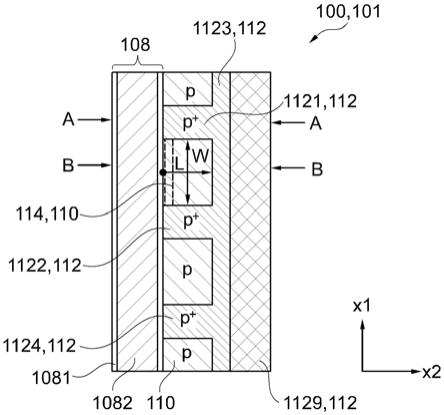

20.本发明第一方面提供了一种负电极,其中,所述负电极包括多孔金属网集流体以及附着在所述多孔金属网集流体上的锂合金,且所述多孔金属网集流体的孔洞内填充有热熔型聚合物,且所述热熔型聚合物连接所述锂合金和所述多孔金属网集流体。

21.根据本发明,本发明的发明人发现:现有技术中增大层间粘结性多设置粘结剂导电层(粘结剂 导电剂),即,现有技术中的导电涂层是在电极层和集流体之间涂覆粘结剂 导电剂。但是,针对与集流体无粘结特性的合金箔材并不适用,合金箔材与集流体之间直接涂覆聚合物粘结剂会影响集流体与合金箔材的电子传导,还会导致电极厚度的增加。

22.而本发明的发明人考虑到:众多与集流体无粘结特性的合金箔材具备良好的稳定性、易于成型、易于加工等优点。锂合金箔材还具备较高的体积比容量和质量比容量,与锂

金属的亲和性好,可以接受合金比例上限之外额外的锂金属沉积。特别是在高能量密度的电池体系中,锂合金负极既可以替代低能量密度石墨负极材料,又降低了锂金属单质带来的体积膨胀和安全问题。

23.因此,本发明的发明人通过实验发现:将热熔型聚合物填充至多孔金属网集流体的孔洞内,制备超薄锂合金负电极,其中,多孔金属网集流体能够提供电子传导和极耳引出,“网状”的多孔金属集流体能够将热熔型聚合物填充在网孔中,且不影响多孔金属网集流体骨架与合金类负极材料的电子接触。

24.综上,采用本发明的技术方案一方面能够降低整个电池中负电极的体积占比;另一方面通过热熔型聚合物将锂合金箔材与多孔金属网集流体粘结在一起保证了合金箔材负极材料与集流体良好的电子传导,并通过多孔金属网集流体引出极耳;另外,本方案能够有效的发挥了锂合金类负极高容量的特性,避免了单独使用锂金属带来的锂枝晶及体积剧烈变化的问题,电池的安全及循环寿命得到了保证。

25.根据本发明,所述热熔型聚合物的填充度小于所述多孔金属网集流体的孔隙率,填充度优选为40-98%。在本发明中,所述热熔型聚合物与锂合金箔材为分散的点接触,而多孔金属网集流体和锂合金类箔材自身都是连续的导电网络,只要二者之间存在良好的接触即可满足负极活性材料与集流体之间的电子传导。锂合金箔材自身具备良好的电子电导性,并在本发明所限定的所述热熔型聚合物的填充度小于所述多孔金属网集流体的孔隙率的条件下,使得所述锂合金箔材与多孔金属网集流体的接触能够保证电极与集流体之间的电子传导。在本发明中,如果所述热熔型聚合物的填充度大于所述多孔金属网集流体的孔隙率,则会导致热熔型聚合物溢出集流体内的孔完全包裹集流体,优选情况下,在所述热熔型聚合物为绝缘材料的情况下,会阻断了锂合金电极材料与集流体之间的电子传导。

26.在本发明中,需要说明的是,“分散的点接触”是指在多孔集流体独立分散的网孔内的填充物与锂合金类箔材之间的接触。

27.根据本发明,所述热熔型聚合物可以为导电聚合物和/或绝缘材料,优选为绝缘材料。

28.根据本发明,具体地,所述热熔型聚合物选自pet(聚对苯二乙酸乙二醇酯)、pi(聚酰亚胺)、pp(聚丙烯)、pe(聚乙烯)、pva(聚乙烯醇)、pvb(聚乙烯醇缩丁醛)、paa(聚丙烯酸)、pvdf(聚偏氟乙烯)、peo(聚氧化乙烯)、ppc(聚碳酸丙烯酯)、cmc(羧甲基纤维素)、eva(乙烯/醋酸乙烯共聚物)、pan(聚丙烯腈)、sbr(丁苯橡胶)、pmma(聚甲基丙烯酸甲酯)、聚氨酯树脂、脲基-嘧啶酮、多巴胺甲基丙烯酰胺、聚多巴胺均聚物及其共聚物中的一种或多种。

29.优选情况下,所述热熔型聚合物选自pvb(聚乙烯醇缩丁醛)、paa(聚丙烯酸)、pvdf(聚偏氟乙烯)、peo(聚氧化乙烯)、pmma(聚甲基丙烯酸甲酯)、聚氨酯树脂和pet(聚对苯二乙酸乙二醇酯)中的一种或多种。

30.根据本发明,所述热熔型聚合物的熔点为80-350℃,优选为90-220℃。在本发明中,将所述热熔型聚合物的熔点限定为前述范围之内,能够保证在制备负电极的过程中,所述热熔型聚合物是熔融软化状态,从而自然流平填充在多孔金属网的孔隙之中,待热熔型聚合物冷却之后发挥其粘结作用,保证了多孔集流体与锂合金类箔材的充分粘结。

31.根据本发明,所述锂合金由锂合金箔材制得,且所述锂合金箔材中的锂元素的含量大于20wt%,优选为40-95wt%;在本发明中,将所述锂合金箔材中的锂元素的含量限定

为前述范围之内,优点是过量的活性锂可以参与到锂电池的电化学循环,补充活性锂消耗造成的容量损失。

32.根据本发明,所述锂合金的厚度相同或不同,各自为2-50μm,优选为8-40μm。

33.根据本发明,所述锂合金箔材主相的熔点大于300℃,更优选为400-1100℃。

34.根据本发明,所述锂合金箔材选自锂硼合金、锂镁合金、锂铝合金、锂锡合金、锂锗合金、锂镓合金、锂铟合金、锂锑合金、锂铟合金、锂锌合金、锂铅合金和锂铋合金中的一种或多种;优选地,所述锂合金箔材选自锂硼合金、锂镁合金、锂铝合金和锂铟合金中的一种或多种。最优选为锂硼合金。

35.根据本发明,所述多孔金属网集流体的厚度为5-50μm;优选地,所述多孔金属网集流体的孔隙率为5-90%。在本发明中,所述多孔金属网集流体可以为多孔铜网集流体。另外,在本发明中,将所述多孔金属网集流体的厚度和空隙率限定为前述范围之内,有利于所述热熔型聚合物的填充。

36.根据本发明,综上,所述负电极的厚度为21-130μm,优选为25-100μm。

37.本发明第二方面提供了一种前述所述的负电极的制备方法,其中,所述方法包括:将第一锂合金箔材层、热熔型聚合物薄膜、多孔铜网集流体和第二锂合金箔材层,依次叠置后进行压制处理,得到负电极。

38.根据本发明,所述热熔型聚合物薄膜由所述热熔型聚合物制备得到,例如,可以通过电纺丝、相分离法、拉伸成型、狭缝涂膜、熔融寄出等。

39.根据本发明,优选情况下,所述热熔型聚合物薄膜的厚度为1-20μm,优选为2-5μm。

40.根据本发明,所述压制的条件包括:温度为60-500℃,压力为0.1-50mpa,时间为3-1200min;优选地,温度为80-300℃,压力为0.5-10mpa,时间为5-60min。在本发明中,可以通过调节热压温度及压力获得接触良好的负电极,锂硼合金不同于熔点只有180℃的锂金属,可耐受300℃以上的温度。因此,在本发明所限定的压制条件下,能够保证热熔型聚合物是熔融软化状态,施加压力后热熔型聚合物的流平作用就能够保证其很好的填充在多孔集流体的孔洞的,而不是处于多孔金属网集流体与锂合金箔材层之间。

41.根据本发明,采用前述所述的方法的主要目的是为了实现片状结构,还具有易于加工成型,能够将循环过程中膨胀较小的锂合金类箔材得到应用。

42.本发明第三方面提供了另一种前述所述的负电极的制备方法,其中,所述方法包括:

43.(1)将热熔型聚合物进行纳米注塑注入所述多孔金属网集流体的孔隙中,得到填充型集流体;

44.(2)将第一锂合金箔材层、所述填充型集流体和第二锂合金箔材层依次叠置后进行压制处理,得到负电极。

45.根据本发明,所述压制的条件包括:温度为60-500℃,压力为0.1-50mpa,时间为3-1200min;优选地,温度为80-300℃,压力为0.5-10mpa,时间为5-60min。

46.本发明第四方面提供了一种锂电池,所述锂电池包括正电极、负电极以及电解液,其中于,所述负电极为前述所述的负电极。

47.根据本发明,所述电解液含有锂盐和溶剂,所述锂盐选自lin(so2f)2(双氟磺酰亚胺锂)、lin(cf3so2)2、licf3so3、lic(cf3so2)3、lib(c2o4)2、li2al(cso3cl4)、lip(c6h4o2)3、

lipf3(c2f5)3、lin(cf3so2)2和lin(sic3h9)2中的一种或多种;优选情况下,所述所述锂盐选自含氟锂盐,选自lin(so2f)2、lin(cf3so2)2、licf3so3、lic(cf3so2)3、lipf3(c2f5)3和lin(cf3so2)2中的一种或多种。

48.根据本发明,所述溶剂选自醚类溶剂、氟代羧酸酯类溶剂和氟代醚类溶剂中的一种或多种;优选地,所述溶剂为醚类溶剂、氟代羧酸酯类溶剂和氟代醚类溶剂的混合溶剂;更优选地,所述溶剂为氟代羧酸酯类溶剂和氟代醚类溶剂的混合溶剂。

49.在本发明中,采用醚类溶剂、氟代羧酸酯类溶剂和氟代醚类溶剂以及特定的比例的醚类溶剂、氟代羧酸酯类溶剂和氟代醚类溶剂,能够使得醚类溶剂、氟代羧酸酯类溶剂和氟代醚类溶剂与金属锂或锂合金更加稳定,副反应远小于碳酸酯类溶剂。

50.根据本发明,所述锂盐的浓度为12-70wt%,优选为20-66wt%。

51.根据本发明,所述醚类溶剂选自乙二醇二甲醚(dme)、二丙二醇二甲醚(dmm)、三丙二醇单甲醚(tpm)和四乙二醇二甲醚中的一种或几种。

52.根据本发明,所述氟代羧酸酯类溶剂选自二氟乙酸乙酯(dfea)、氟代乙酸乙酯(fea),2,2二氟丙酸乙酯和三氟丙酸乙酯中的一种或几种;

53.根据本发明,所述氟代醚类溶剂选自1,1,2,2四氟乙基乙醚(etfe)、1,1,2,2-四氟乙基-2,2,3,3-四氟丙基醚(tte)、六氟异丙基乙醚(hfpe)、四氟乙基-四氟丙基醚(hfe)、2,2,2-三氟乙基醚(btfe)、1,1,2,2-四氟乙基-2,2,2-三氟乙基醚、二氟甲基-2,2,3,3-四氟丙基醚、2,2,3,3,3-五氟丙基甲醚、1,1,2,3,3,3-六氟丙基乙醚、1,1,2,3,3,3-五氟丙基二氟甲醚、1,1,2,2-四氟乙基-2,2,3,3-四氟丙基醚、1h,1h,5h-八氟戊基-1,1,2,2-四氟乙基醚和双(2,2,2-三氟乙基)醚中的一种或几种。

54.根据本发明,所述正电极包括钴酸锂。

55.以下将通过实施例对本发明进行详细描述。

56.下实施例和对比例中:

57.(1)电池的循环寿命的测定:

58.在land ct 2001c二次电池性能检测装置上,该装置购自武汉蓝电,25

±

1℃条件下,将电池以0.2c进行充放电循环测试。

59.步骤如下:搁置10min;恒压充电至4.2v/0.05c截止;搁置10min;恒流放电至3.0v,即为1次循环。重复该步骤,循环过程中当电池容量低于首次放电容量的80%时,循环终止,该循环次数即为电池的循环寿命,每组取平均值。

60.(2)电池膨胀率:

61.循环寿命结束后测试电池的尺寸,与循环前尺寸对比计算电池膨胀率。

62.(3)原料来源:

63.在本发明中,所使用的原料均可通过商购获得,例如,各种不同的热熔型聚合物购自阿拉丁及阿法埃莎化学有限公司。

64.实施例1

65.本实施例在于说明采用本发明的负电极制备锂离子电池。

66.(1)负电极的制作

67.将锂含量为60%的35μm厚的第一锂硼合金箔材、8μm厚86%孔隙率的pet无纺布薄膜、25μm厚40%孔隙率的多孔铜箔、锂含量为60%的35μm厚的第二锂硼合金带依次对齐叠

放置于平板热压机下300℃下2mpa压制10min;得到负电极。

68.将上述负电极剪裁为49mm*57mm的极片即得本实施例1制备得负电极极片。

69.(2)电解液的配制

70.在充满氩气的手套箱中(h2o≤5ppm,o2≤5ppm),将乙二醇二甲醚(dme)、二氟乙酸乙酯(dfea)、1,1,2,2-四氟乙基-2,2,3,3-四氟丙基醚(tte)。按照质量比按照dme:dfea:tte=20:70:10进行混合,然后向该混合溶液中加入60wt%的双氟磺酰亚胺锂lin(so2f)2。

71.(3)正电极的制作

72.通过调浆、涂布、烘干、辊压获得双面110μm厚的钴酸锂正极片,将其剪裁成尺寸为48mm*56mm长方形极片,在宽度方向位置点焊极耳。

73.(4)电池制作

74.采用步骤(1)获得的正极片与步骤(3)获得的负极片与隔膜一起交替层叠,通过叠片方式制备电池,其中正负极片之间被隔膜交替隔离,获得干电芯。将干电芯置于铝塑膜外包装中,注入步骤(2)获得的电解液,然后抽真空密封后,60℃搁置48h、60℃下加压化层、二次封装、排气、分容后得到本实施例1制备的锂电池标记为s1。

75.实施例2

76.本实施例在于说明采用本发明的负电极制备锂离子电池。

77.按照与实施例1相同的方法制备锂离子电池,所不同之处在于:在步骤(1)中,将“锂含量为60%的35μm厚的第一锂硼合金箔材和第二锂硼合金箔材”替换为“锂含量为75%的40μm厚的第一锂镁合金箔材和第二锂镁合金箔材”。

78.结果得到本实施例2制备的锂电池标记为s2。

79.实施例3

80.本实施例在于说明采用本发明的负电极制备锂离子电池。

81.按照与实施例1相同的方法制备锂离子电池,所不同之处在于:在步骤(1)中,将“锂含量为60%的35μm厚的第一锂硼合金箔材和第二锂硼合金箔材”替换为“锂含量为35%的45μm厚的第一锂铟合金箔材和第二锂铟合金箔材”。

82.结果得到本实施例3制备的锂电池标记为s3。

83.实施例4

84.本实施例在于说明采用本发明的负电极制备锂离子电池。

85.按照与实施例1相同的方法制备锂离子电池,所不同之处在于:在步骤(1)中,将“8μm厚86%孔隙率的pet无纺布薄膜”替换为“5μm厚致密的pvdf薄膜”,以及将“25μm厚40%孔隙率的多孔铜箔”替换为“20μm厚60%孔隙率的多孔铜箔”。

86.结果得到本实施例4制备的锂电池标记为s4。

87.实施例5

88.本实施例在于说明采用本发明的负电极制备锂离子电池。

89.按照与实施例1相同的方法制备锂离子电池,所不同之处在于:在步骤(1)中,将“锂含量为60%的35μm厚的第一锂硼合金箔材和第二锂硼合金箔材”替换为“锂含量为75%的30μm厚的第一锂铝合金箔材和第二锂铝合金箔材”。

90.结果得到本实施例2制备的锂电池标记为s5。

91.实施例6

92.本实施例在于说明采用本发明的负电极制备锂离子电池。

93.按照与实施例1相同的方法制备锂离子电池,所不同之处在于:在步骤(1)中,将“锂含量为60%的35μm厚的第一锂硼合金箔材和第二锂硼合金箔材”替换为“锂含量为45%的50μm厚的第一锂铟金箔材和第二锂铟合金箔材”。

94.结果得到本实施例2制备的锂电池标记为s6。

95.对比例1

96.(1)负电极的制作

97.将商用的以铜为基底的锂箔剪裁为尺寸为49mm*57mm的极片即得负极极片,其中锂箔厚度为40μm。

98.(2)电解液的配制

99.在充满氩气的手套箱中(h2o≤5ppm,o2≤5ppm),将乙二醇二甲醚(dme)、二氟乙酸乙酯(dfea)、1,1,2,2-四氟乙基-2,2,3,3-四氟丙基醚(tte)。按照质量比按照dme:dfea:tte=20:70:10进行混合,然后向该混合溶液中加入60wt%的双氟磺酰亚胺锂lin(so2f)2。

100.(3)正电极的制作

101.通过调浆、涂布、烘干、辊压获得双面110μm厚的钴酸锂正极片,将其剪裁成尺寸为48mm*56mm长方形极片,在宽度方向位置点焊极耳。

102.(4)电池制作

103.采用步骤(1)获得的负极片与步骤(3)获得的正极片与隔膜一起交替层叠,通过叠片方式制备电池,其中正负极片之间被隔膜交替隔离,获得干电芯。将干电芯置于铝塑膜外包装中,注入步骤(2)获得的电解液,然后抽真空密封后,60℃搁置48h、60℃下加压化层、二次封装、排气、分容后得到本对比例1制备的锂电池标记为ds1。

104.对比例2

105.按照与实施例1相同的方法制备锂离子电池,所不同之处在于:在步骤(2)中,将电解液替换为传统的碳酸酯电解液,配制过程为ec:dec以体积比为4:6比例的混合作为溶剂,然后加入12.5wt%的lipf6。

106.结果得到本对比例2制备的锂电池标记为ds2。

107.对比例3

108.按照与实施例1相同的方法制备锂离子电池,所不同之处在于:将第一锂硼合金箔材、多孔铜箔、和第二锂硼合金箔材依次对齐叠放置于平板热压机下300℃下2mpa压制10min及获得本对比例电极。

109.结果得到本对比例3制备的锂电池标记为ds3。

110.对比例4

111.按照与实施例1相同的方法制备锂离子电池,所不同之处在于:在步骤(1)中,将“锂含量为60%的第一锂硼合金箔材和第二锂硼合金箔材”替换为“锂含量为20%的第一锂铟合金箔材和第二锂铟合金箔材”。

112.结果得到本对比例4制备的锂电池标记为ds4。

113.测试例

114.将实施例1-6和对比例1-4制备的锂电池进行锂电池的循环寿命和电池膨胀率进行测试。

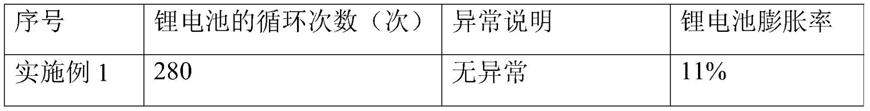

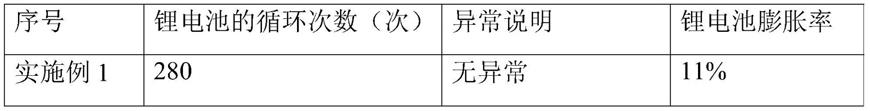

115.结果如表1所示。

116.表1

[0117][0118][0119]

通过表1的结果可以看出,实施例1-6采用本发明负电极的锂电池具有良好的锂电池循环性能,能够增加锂电池的循环寿命;以及具有较低的锂电池膨胀率,具有明显更好的效果。

[0120]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。