1.本发明涉及具有主体和在该主体内的内部空间移动的滑动件的致动器。

背景技术:

2.具有主体和在该主体内的内部空间移动的滑动件的致动器正在广泛地用作例如输送工件的输送机构。在这种致动器中,在滑动件设置有工作台,在该工作台保持有工件。随着滑动件与工作台一体地移动,工件被输送。

3.在主体和滑动件分别形成有与滑动件的移动方向正交的截面呈大致半圆形状的滚珠槽,在该滚珠槽中插入由轴承钢等构成的滚珠。通过滚珠在滚珠槽内滚动,滑动件顺畅地移动。此外,在滑动件形成有用于使滚珠循环的循环通路。在滚珠槽内滚动结束后的滚珠经由循环通路返回到滚珠槽。

4.滚珠槽一般以将主体及滑动件的一部分切除的方式形成。与此相对,如日本特开2010

‑

138981号公报、日本特开2014

‑

126190号公报中记载的那样,有时也在主体和滑动件分别设置彼此相对的导轨。在该情况下,在主体、滑动件分别形成轨道用槽,在各轨道用槽嵌合预先形成有滚珠槽的导轨。在日本特开2010

‑

138981号公报、日本特开2014

‑

126190号公报记载的技术中,之后进行将主体和滑动件的、导轨用槽的附近的部位(壁)向导轨侧挤出的、所谓的“铆接”,防止导轨从轨道用槽脱落。

5.近来,尝试了致动器的轻量化。为了实现该目的,认为由轻金属构成主体或滑动件是有效的。在该情况下,在以对主体以及滑动件进行切除的方式形成滚珠槽的现有技术中,存在无法在滚珠槽的附近确保充分的刚性的担忧。

6.从该观点出发,联想到日本特开2010

‑

138981号公报、日本特开2014

‑

126190号公报中记载的导轨由具有充分的刚性的金属材料构成,在此,在日本特开2010

‑

138981号公报、日本特开2014

‑

126190号公报记载的致动器中,由彼此相对的两个导轨形成哥特式拱形槽。在该情况下,当导轨发生弯曲或翘曲时,存在滚珠的工作阻力增加这样的不良情况。

技术实现要素:

7.本发明是为了解决上述问题而完成的,其目的在于提供一种如下的致动器:即使在导轨发生弯曲或翘曲的情况下,也能够避免滚珠的工作阻力增加,并且能够实现小型化及轻量化。

8.为了实现上述的目的,根据本发明的一实施方式,提供一种致动器,具备:

9.主体,该主体具有基部和设置于该基部且彼此相对的第一侧壁部、第二侧壁部,由所述基部、所述第一侧壁部和所述第二侧壁部划分出内部空间;

10.滑动件,该滑动件具有在所述内部空间内移动的部位;以及

11.工作台,该工作台设置于所述滑动件并从所述内部空间露出,

12.在所述第一侧壁部及所述第二侧壁部的面对所述内部空间的面分别形成有主体侧轨道用槽,

13.在所述滑动件的与所述主体侧轨道用槽相对的面分别形成有滑动件侧轨道用槽,

14.在所述主体侧轨道用槽设置有主体侧导轨,并且在所述滑动件侧轨道用槽设置有滑动件侧导轨,

15.所述主体侧导轨具有:主体侧轨道收容部,该主体侧轨道收容部收容于所述主体侧轨道用槽;以及主体侧滚珠支承部,该主体侧滚珠支承部从所述主体侧轨道用槽露出且弯曲成圆弧形状,

16.所述滑动件侧导轨具有:滑动件侧轨道收容部,该滑动件侧轨道收容部收容于所述滑动件侧轨道用槽;以及滑动件侧滚珠支承部,该滑动件侧滚珠支承部从所述滑动件侧轨道用槽露出且与所述主体侧滚珠支承部一起形成圆弧槽,

17.在所述圆弧槽保持有滚珠,且在所述滑动件形成有用于使所述滚珠循环的循环通路,

18.所述滑动件侧导轨的、与所述滑动件的移动方向正交的铅垂方向的尺寸比所述主体侧导轨的、与所述滑动件的移动方向正交的铅垂方向的尺寸大。

19.根据本发明,将由一组主体侧导轨和滑动件侧导轨形成的圆弧槽作为滚珠槽。因此,即使主体侧导轨或滑动件侧导轨产生弯曲或翘曲,与由哥特式拱形槽形成滚珠槽的情况相比,也能够抑制滚珠的工作阻力增加。

20.另外,将主体侧导轨设为比滑动件侧导轨小的尺寸。因此,能够实现设置主体侧导轨的主体的小型化。而且,与主体的小型化相对应地,也能够实现轻量化。

21.上述的目的、特征及优点由参照附图说明的以下的实施方式的说明定会容易被理解。

附图说明

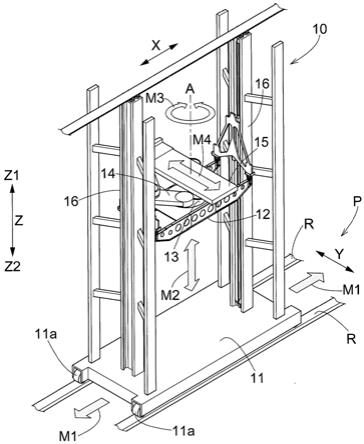

22.图1是本发明的第一实施方式所涉及的致动器的概略整体立体图。

23.图2是图1中的ii

‑

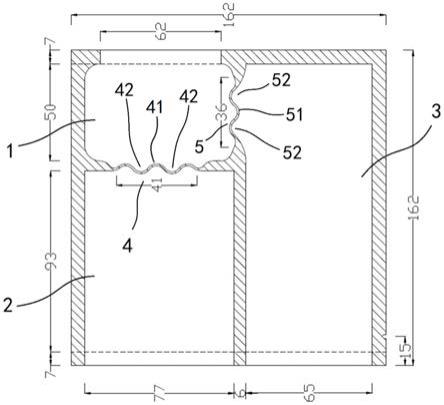

ii线箭头方向观察剖视图。

24.图3是构成图1的致动器的线性引导件的侧面主要部分剖视图。

25.图4是图2的主要部分放大图。

26.图5是图2中的v

‑

v线箭头方向观察剖视图。

27.图6是在主体侧导轨设置有台阶部且在滑动件未形成倾斜部的致动器的正面主要部分剖视图。

28.图7是表示利用铆接用辊对主体进行铆接的状态的正面主要部分剖视图。

29.图8是本发明的第二实施方式所涉及的致动器的概略整体立体图。

30.图9是图8中的ix

‑

ix线箭头方向观察剖视图。

31.图10是图8的主要部分放大图。

32.图11是从图9卸下了第一保护壁部和第二保护壁部的状态的正面剖视图。

33.图12是从图10将滑动件置换为其他滑动件的状态的正面剖视图。

具体实施方式

34.以下,列举优选的实施方式,参照附图对本发明所涉及的致动器进行详细说明。此外,以下的“前方”是从图1所示的电动机14离开的方向,“后方”表示接近电动机14的方向。

另外,“下”以及“上”是与前后方向正交的铅垂方向。并且,“宽度方向”是与前后方向正交的水平方向。关于以上的方向,虽然在各附图中进行了示出,但这些方向是为了简化说明而使理解变容易的方便起见的,并非特别指定实际使用致动器时的方向。

35.图1是第一实施方式所涉及的致动器10的概略整体立体图。该致动器10构成为具备沿前后方向延伸的线性引导件12的线性致动器。

36.另外,致动器10具备作为驱动部的电动机14和传递该电动机14的旋转驱动力的进给丝杠轴16(参照图2)。即,致动器10是电动致动器。电动机14收容于电动机罩17内。另一方面,进给丝杠轴16沿前后方向延伸,并且例如经由联轴器与电动机轴(均未图示)连结。或者,也可以将电动机轴本身作为进给丝杠轴16。在该情况下,不需要联轴器。

37.线性引导件12包括沿着进给丝杠轴16的轴线方向、即前后方向延伸的主体18。如图2所示,该主体18具有构成大致平坦且长条的底部的基部20、以及竖立设置于该基部20的上表面的厚壁的第一侧壁部22、第二侧壁部23。在第一实施方式中,主体18还包括与第一侧壁部22一体地相连的第一保护壁部24和与第二侧壁部23一体地相连的第二保护壁部25。第一保护壁部24和第二保护壁部25朝向上方(后述的工作台46侧)延伸。

38.第一保护壁部24从第一侧壁部22的内缘部的上端以相比于第一侧壁部22更靠近第二侧壁部23的方式突出。另一方面,第二保护壁部25从第二侧壁部23的内缘部的上端以相比于第二侧壁部23更靠近第一侧壁部22的方式突出。因此,第一保护壁部24与第二保护壁部25的分离距离小于第一侧壁部与第二侧壁部的分离距离。

39.在第一保护壁部24,在从第一侧壁部22朝向工作台46的中途的部位形成有朝向第二保护壁部25凹陷的凹槽26。同样地,在第二保护壁部25,在从第二侧壁部23朝向工作台46的中途的部位形成有朝向第一保护壁部24凹陷的凹槽26。

40.在基部20的作为移动方向端部的前端及后端,从第一侧壁部22到第二侧壁部23设置有第一端板27、第二端板28(参照图1)。而且,在第一侧壁部22和第二侧壁部23的上表面,从第一端板27到第二端板28设置有封闭第一侧壁部22与第二侧壁部23之间的上方开口的密封带30。如图2所示,在主体18内划分出由基部20、第一侧壁部22、第二侧壁部23、第一保护壁部24、第二保护壁部25、第一端板27、第二端板28以及密封带30围绕的内部空间32。所述两个凹槽26均指向内部空间32凹陷。

41.在主体18的将通到内部空间32的后方开口封闭的第二端板28(参照图1)形成有用于供进给丝杠轴16通过的未图示的插通孔。另一方面,前方的第一端板27将通到内部空间32的前方开口封闭。第一端板27、第二端板28经由连结螺丝34与主体18连结。

42.在内部空间32(参照图2)收容有构成滑动件40的滑动件主体42。此外,滑动件40除了具有滑动件主体42之外,还具有从滑动件主体42伸出的颈部44和设置在颈部44的顶端的工作台46。工作台46从内部空间32露出而位于密封带30的上方。

43.在滑动件主体42形成有圆形状的螺母配设孔50。在该螺母配设孔50配设有与进给丝杠轴16螺合的圆筒状的位移螺母52。位移螺母52伴随进给丝杠轴16的旋转而沿该进给丝杠轴16的轴线方向位移。

44.工作台46形成为比滑动件主体42宽。工作台46在沿着宽度方向的正面截面中呈具有底部和两个侧部的大致u字形状。在底部和两个侧部之间划分出的凹空间54被平板形状的盖板56封闭。

45.如作为线性引导件12的侧面主要部分剖视图的图3所示,工作台46的底部由前方倾斜部60、最厚部62以及后方倾斜部64构成,所述前方倾斜部60以随着从前方趋向后方而朝向上方的方式平缓地倾斜,所述最厚部62的顶面平坦且在底部中壁厚最大,所述后方倾斜部64以随着从前方趋向后方而朝向下方的方式平缓地倾斜,工作台46的底部在侧视观察时呈大致梯形形状。在最厚部62设置有顶面带圆角的引导盘66。在最厚部62形成有朝向滑动件主体42的一对销孔68,并且在引导盘66的下表面突出形成有插入销部70(参照图2)。通过插入销部70与销孔68嵌合,从而将引导盘66定位固定。

46.另外,在后方倾斜部64形成有螺栓插通孔72(参照图3)。另一方面,在位移螺母52,在与螺栓插通孔72的位置对应的位置形成有内螺纹孔74。通过螺栓插通孔72的连结用的双头螺栓76与内螺纹孔74螺合,从而使位移螺母52与滑动件40连结。

47.在工作台46的前端与前方倾斜部60之间、后方倾斜部64与工作台46的后端之间分别形成有前狭缝78、后狭缝80。在滑动件40相对于主体18位移(滑动)时,密封带30的接近工作台46的部位穿过前狭缝78而登上前方倾斜部60,经过最厚部62和后方倾斜部64而穿过后狭缝80。即,密封带30的工作台46附近的部位进入凹空间54。因此,位移的滑动件40不会与密封带30干涉。

48.此外,密封带30的与最厚部62的位置对应的部位登上引导盘66的带有圆角的顶面。由此,能够避免密封带30弯曲而产生裂纹。另外,密封带30被保持于在工作台46的下表面形成的辊保持孔82的未图示的按压用辊按压。

49.在工作台46的上表面形成有多个安装孔84。未图示的工件经由与安装孔84螺合的未图示的安装螺栓而保持于工作台46的上表面。

50.如图2所示,在第一侧壁部22与滑动件40之间、滑动件40与第二侧壁部23之间插入由轴承钢等构成且上下排列的多个第一滚珠86、第二滚珠88。对该结构进行说明。

51.如图4中详细所示,在第一侧壁部22的下端附近,在面向内部空间32的内表面形成有沿前后方向延伸的主体侧轨道用槽90。主体侧轨道用槽90以面向内部空间32的方式开口,且朝向远离内部空间32的方向(宽度方向外侧)凹陷。因此,主体侧轨道用槽90的底面92是沿着上下方向的垂直面。另外,主体侧轨道用槽90的侧面是从开口朝向底面92的下水平面94以及上水平面96。底面92与下水平面94之间的角部、底面92与上水平面96之间的角部被倒角。

52.在主体侧轨道用槽90的底面92形成有朝向宽度方向外侧凹陷的凹部98。也可以在该凹部98填充用于保持后述的主体侧导轨100的粘接剂。

53.在第一侧壁部22的主体侧轨道用槽90的附近,以在上下夹着主体侧轨道用槽90的方式形成有第一槽口102、第二槽口104。第一槽口102以及第二槽口104与主体侧轨道用槽90同样地沿着前后方向延伸,且与主体侧轨道用槽90大致平行。第一槽口102和第二槽口104如后所述形成为铆接用辊106(参照图7)的移动轨迹痕。

54.在主体侧轨道用槽90设置有主体侧导轨100。第一侧壁部22的主体侧轨道用槽90附近的部位(壁)被向主体侧轨道用槽90挤出,由此,实现主体侧导轨100从主体侧轨道用槽90的防脱(防止脱落)。即,主体侧导轨100通过对主体18进行铆接而保持在主体侧轨道用槽90中。关于这一点将在后面叙述。

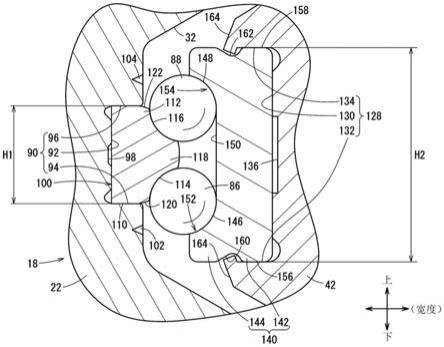

55.主体侧导轨100具有收容于主体侧轨道用槽90的主体侧轨道收容部110和从主体

侧轨道用槽90露出的主体侧轨道露出部112。其中的主体侧轨道露出部112包括呈正圆的大致1/4的圆弧形状的第一滚珠支承部114、第二滚珠支承部116(均为主体侧滚珠支承部)。另外,在第一滚珠支承部114与第二滚珠支承部116之间夹设有指向滑动件主体42突出的突端部118。突端部118进入第一滚珠86与第二滚珠88之间,由此在第一滚珠86与第二滚珠88之间形成规定的间隙。

56.而且,第一滚珠支承部114、第二滚珠支承部116与主体侧轨道收容部110之间形成为随着从主体侧轨道收容部110朝向第一滚珠支承部114、第二滚珠支承部116而相互接近的第一倾斜面120、第二倾斜面122。通过这些第一倾斜面120、第二倾斜面122介于其间,从而第一滚珠支承部114、第二滚珠支承部116与主体侧轨道收容部110之间的壁厚逐渐变化。具体而言,主体侧轨道用槽90的壁厚随着从主体侧轨道收容部110接近第一滚珠支承部114、第二滚珠支承部116而变小。

57.另一方面,在滑动件40的与主体侧轨道用槽90相对的位置形成有滑动件侧轨道用槽128。即,滑动件侧轨道用槽128以面向主体侧轨道用槽90的方式开口,且朝向远离内部空间32的方向(宽度方向内侧)凹陷。因此,滑动件侧轨道用槽128的底面130也是沿着上下方向的垂直面,从开口朝向底面130的下水平面132以及上水平面134是侧面。底面130与下水平面132之间的角部、底面130与上水平面134之间的角部被倒角。

58.也可以在滑动件侧轨道用槽128的底面130形成朝向宽度方向内侧凹陷的凹部136。在该凹部136也能够填充用于保持滑动件侧导轨140的粘接剂。

59.在滑动件侧轨道用槽128设置有滑动件侧导轨140。滑动件侧轨道用槽128的开口的高度方向尺寸与滑动件侧导轨140的高度方向尺寸(与后述的h2大致相同的尺寸)大致相等。而且,在滑动件侧导轨140与滑动件侧轨道用槽128嵌合后,后述的倾斜部164以向滑动件侧轨道用槽128侧被压扁的方式被铆接。通过该铆接,滑动件侧导轨140保持在滑动件侧轨道用槽128内,并且实现滑动件侧导轨140从滑动件侧轨道用槽128的防脱(防止脱落)。

60.滑动件侧导轨140具有收容于滑动件侧轨道用槽128的滑动件侧轨道收容部142和从滑动件侧轨道用槽128露出的滑动件侧轨道露出部144。滑动件侧轨道露出部144包括呈正圆的大致1/4的圆弧形状的第三滚珠支承部146、第四滚珠支承部148(均为滑动件侧滚珠支承部)。第三滚珠支承部146与第一滚珠支承部114相对,且第四滚珠支承部148与第二滚珠支承部116相对。平坦部150介于第三滚珠支承部146与第四滚珠支承部148之间。

61.在此,滑动件侧导轨140的高度方向(与滑动件40的移动方向正交的方向)尺寸h2比主体侧导轨100的高度方向尺寸h1大。因此,第三滚珠支承部146位于第一滚珠支承部114的下方,第四滚珠支承部148位于第二滚珠支承部116的上方。第一滚珠支承部114和第三滚珠支承部146、第二滚珠支承部116和第四滚珠支承部148成为这样的位置关系的结果是,由第一滚珠支承部114和第三滚珠支承部146形成第一圆弧槽152,并且由第二滚珠支承部116和第四滚珠支承部148形成第二圆弧槽154。

62.即,在第一实施方式中,形成有上下排列的两个圆弧槽(第一圆弧槽152以及第二圆弧槽154)。第一滚珠86、第二滚珠88分别在第一圆弧槽152、第二圆弧槽154中滚动。即,第一圆弧槽152及第二圆弧槽154双方都是滚珠槽。

63.在构成滑动件侧导轨140的滑动件侧轨道收容部142,在面向滑动件侧轨道用槽128的侧面(下水平面132及上水平面134)的面即下表面156及上表面158分别形成有第一凹

陷部160、第二凹陷部162。第一凹陷部160是朝向上方的凹形状,第二凹陷部162是朝向下方的凹形状。这些第一凹陷部160及第二凹陷部162在滑动件侧导轨140与滑动件侧轨道用槽128嵌合之前形成。第一凹陷部160及第二凹陷部162的一部分也可以从滑动件侧轨道用槽128露出。

64.滑动件40的形成有滑动件侧轨道用槽128的部位成为随着从滑动件侧轨道用槽128的底面130接近开口而厚度变小的倾斜部164。即,倾斜部164的壁厚在滑动件侧轨道用槽128的开口附近为最小。倾斜部164的顶端指向第一凹陷部160、第二凹陷部162而弯折,因此进入第一凹陷部160、第二凹陷部162。

65.另外,在滑动件主体42形成有用于使第一滚珠86、第二滚珠88分别循环的第一循环通路166、第二循环通路168(参照图2)。而且,在滑动件主体42的前部和后部,如图5所示分别设置有第一返回盖170、第二返回盖172。具体而言,在第一返回盖170、第二返回盖172形成有止动孔174和与该止动孔174相连的螺纹通过孔176。而且,安装螺钉178的主体部穿过螺钉通过孔176,并且与形成于滑动件主体42的螺合孔180螺合。通过该螺合,第一返回盖170、第二返回盖172安装于滑动件主体42。此外,安装螺钉178的头部被止动孔174的底面阻挡。

66.在第一返回盖170分别形成有与第一圆弧槽152和第一循环通路166连通的未图示的第一u字路、与第二圆弧槽154和第二循环通路168连通的第二u字路182。同样地,在第二返回盖172分别形成有与第一圆弧槽152和第一循环通路166连通的未图示的第三u字路、与第二圆弧槽154和第二循环通路168连通的第四u字路184。第一u字路、第三u字路分别位于第二u字路182、第四u字路184的下方。

67.在第一圆弧槽152中滚动的第一滚珠86通过所述第一u字路或所述第三u字路,经过第一循环通路166返回到第一圆弧槽152。同样地,在第二圆弧槽154中滚动的第二滚珠88通过第二u字路182或第四u字路184,经过第二循环通路168返回到第二圆弧槽154。通过反复进行该过程,第一滚珠86、第二滚珠88进行循环。

68.关于以上的结构,在滑动件主体42和第二侧壁部23中也是同样的。因此,对与上述的构成要素相同的构成要素标注相同的参照符号,并省略其详细的说明。

69.在第一实施方式中,主体18及滑动件40由轻金属构成。作为轻金属的优选例,可举出特别是轻量且廉价、而且容易成形的铝或铝合金。另一方面,主体侧导轨100和滑动件侧导轨140由刚性优异的金属材料构成。作为这种金属材料的具体例,可举出不锈钢等铁系金属。铝或铝合金、不锈钢具有耐腐蚀性良好的优点。

70.此外,图2中的参照符号186表示用于吸引在内部空间32产生的尘埃等并向致动器10的外部排出的集尘用配管。

71.第一实施方式所涉及的致动器10基本上包含如以上那样构成的线性引导件12而构成,接着对其作用效果进行说明。

72.在致动器10的制造过程中,主体侧导轨100、滑动件侧导轨140通过拉拔、滚轧等而制作。在此,如图6所示的主体侧导轨100a那样,在主体侧轨道收容部110a与第一滚珠支承部114a、第二滚珠支承部116a之间设置有台阶部190的情况下,形状变得复杂。难以通过拉拔、滚轧等制作这样的形状的主体侧导轨100a。与此相对,如图4所示,在主体侧轨道收容部110与第一滚珠支承部114、第二滚珠支承部116之间设置第一倾斜面120、第二倾斜面122,

由此能够使主体侧导轨100为简单的形状。而且,能够通过拉拔、滚轧等容易地得到该主体侧导轨100。

73.主体侧导轨100的主体侧轨道收容部110与预先形成于构成主体18的第一侧壁部22、第二侧壁部23的主体侧轨道用槽90嵌合。如上所述,也可以预先在凹部98填充粘接剂。

74.然后,如图7所示,使用铆接用辊106。即,铆接用辊106被按压在第一侧壁部22的内表面的前端侧(或后端侧)的主体侧轨道用槽90的下方而进行加压。通过伴有该加压作用的铆接用辊106,第一侧壁部22的内表面达到塑性变形。即,通过咬入第一侧壁部22的内表面的铆接用辊106相对于主体侧轨道用槽90平行地位移,从而该内表面的壁的一部分被朝向上方的主体侧轨道用槽90挤出。其结果是,作为铆接用辊106的移动轨迹痕而形成第一槽口102。

75.通过朝向主体侧轨道用槽90挤出的壁,主体侧导轨100被向上水平面96侧按压。因此,主体侧导轨100难以从主体侧轨道用槽90脱落

76.优选的是,使铆接用辊106移动至主体侧轨道用槽90的稍上方,与上述同样地使铆接用辊106咬入内表面而使其与主体侧轨道用槽90平行地位移。由此,内表面的壁的一部分朝向下方的主体侧轨道用槽90被挤出,并且作为铆接用辊106的移动轨迹痕而形成第二槽口104。在该情况下,通过朝向主体侧轨道用槽90挤出的壁,主体侧导轨100被向下水平面94侧按压。即,主体侧导轨100被所挤出的壁彼此夹持。因此,主体侧导轨100更加难以从主体侧轨道用槽90脱落。

77.另一方面,滑动件侧导轨140的滑动件侧轨道收容部142与预先形成于滑动件主体42的滑动件侧轨道用槽128嵌合。如上所述,也可以预先在凹部136中填充粘接剂。

78.在此,在图6一并示出未形成第一凹陷部160、第二凹陷部162的滑动件侧导轨140a、未设置倾斜部164的滑动件主体42a。在该情况下,滑动件侧导轨140a、滑动件主体42a的弹性比较差。因此,在将滑动件侧导轨140a与滑动件侧轨道用槽128嵌合时,需要较大的按压力。

79.另外,在该结构中,滑动件主体42a的滑动件侧轨道用槽128a的附近的部位为厚壁,因此无法将该滑动件主体42a的一部分向滑动件侧导轨140a的下表面156a、上表面158a折弯。在该情况下,若在滑动件侧导轨140a设置从滑动件侧轨道用槽128a露出的部位(滑动件侧轨道露出部),则滑动件侧轨道用槽128a的侧面与滑动件侧导轨140a的接触面积变小,因此产生滑动件侧导轨140a从滑动件侧轨道用槽128a脱落的担忧。

80.为了防止脱落,如图6所示,只要将滑动件侧导轨140a的整体收容于滑动件侧轨道用槽128a即可。然而,为此,需要使形成滑动件侧轨道用槽128a的部分向宽度方向外侧大幅鼓出。因此,在该情况下,不容易减小滑动件主体42a的宽度方向尺寸。

81.与此相对,在第一实施方式中,在滑动件侧轨道收容部142的面向滑动件侧轨道用槽128的侧面(下水平面132、上水平面134)的下表面156、上表面158形成第一凹陷部160、第二凹陷部162(参照图2及图4)。只要以将倾斜部164的顶端压扁的方式进行铆接、使其进入第一凹陷部160、第二凹陷部162,则倾斜部164的顶端成为阻挡滑动件侧导轨140的止动部。即,实现滑动件侧导轨140从滑动件侧轨道用槽128的防脱。

82.因此,在该情况下,即使减小滑动件侧轨道用槽128的侧面与滑动件侧导轨140的接触面积,也能够将滑动件侧导轨140保持于滑动件侧轨道用槽128。与此对应地,能够实现

滑动件主体42的宽度方向的小型化。

83.而且,在第一实施方式中,将滑动件主体42的滑动件侧轨道用槽128附近的部位设为倾斜部164。因此,在滑动件侧轨道用槽128的开口附近,滑动件主体42的壁厚较小。因此,在将滑动件侧导轨140与滑动件侧轨道用槽128嵌合之后,能够将倾斜部164的、滑动件侧轨道用槽128的开口附近的部位指向滑动件侧轨道用槽128侧而容易地压扁(铆接)。

84.根据以上那样的理由,能够减小在将倾斜部164压扁(铆接)时对该倾斜部164施加的按压力。即,铆接作业变得容易。

85.另外,在主体18设置与滑动件侧导轨140相同形状的导轨、并且在滑动件40设置与主体侧导轨100相同形状的导轨的情况下,第一侧壁部22和第二侧壁部23的高度方向尺寸变大。这是因为,如上所述,滑动件侧导轨140的高度方向尺寸h2比主体侧导轨100的高度方向尺寸h1大。

86.与此相对,在第一实施方式中,将高度方向尺寸大的导轨(即,滑动件侧导轨140)设置于滑动件40侧。因此,能够尽可能地减小第一侧壁部22以及第二侧壁部23的高度方向尺寸。即,能够实现主体18的高度方向的小型化。

87.根据以上那样的理由,能够实现线性引导件12的小型化。进而,能够使线性引导件12小型化,与此对应地能够实现致动器10的轻量化。

88.如上所述,由主体侧导轨100的第一滚珠支承部114、第二滚珠支承部116、滑动件侧导轨140的第三滚珠支承部146、第四滚珠支承部148形成第一圆弧槽152、第二圆弧槽154。第一滚珠86、第二滚珠88分别以能够滚动的方式收容于这些第一圆弧槽152、第二圆弧槽154中。

89.在使组装好的致动器10动作时,经由与工作台46的安装孔84螺合的所述安装螺栓,保持规定的工件。进一步,从未图示的电源对电动机14供给电力。由此,电动机轴及进给丝杠轴16旋转,并且与该进给丝杠轴16螺合的位移螺母52向前方或后方移动。

90.在位移螺母52经由双头螺栓76(参照图3)连结有滑动件40。因此,滑动件40与位移螺母52一体地在内部空间32移动,通过到达主体18的前端部或后端部而成为位移终端位置。当然,滑动件主体42在主体18内的内部空间32中移动。另外,保持于露出到内部空间32外的工作台46上的工件被输送到主体18的前端部或后端部。

91.在此期间,第一滚珠86在第一圆弧槽152中滚动。结束了在第一圆弧槽152内的滚动的第一滚珠86经由形成于第一返回盖170的上述第一u字路(或形成于第二返回盖172的上述第三u字路)和形成于滑动件主体42的第一循环通路166返回到第一圆弧槽152。同样地,第二滚珠88通过第二u字路182(或第四u字路184)而在第二圆弧槽154和第二循环通路168中循环。

92.在第一圆弧槽152及第二圆弧槽154,即使在主体侧导轨100、滑动件侧导轨140产生弯曲或翘曲,也具有抑制第一滚珠86、第二滚珠88的工作阻力增加的优点。因此,根据第一实施方式,能够容易地使滑动件40位移。

93.在以上的动作的期间,对设置于主体18内的集尘用配管186施加负压。因此,在内部空间32(机体18内)产生的尘埃等被吸引到集尘用配管186中,经由未图示的负压供给端口排出至致动器10的外部。

94.接下来,参照图8至图12,对第二实施方式所涉及的致动器200(以及致动器300)进

行说明。

95.第二实施方式中的主体202具有:构成大致平坦且长条的底部的基部204;以及竖立设置于该基部204的上表面的厚壁的第一侧壁部206、第二侧壁部208。而且,通过在这些第一侧壁部206、第二侧壁部208的内缘部上端设置第一保护壁部210、第二保护壁部212,从而构成具有主体202、第一保护壁部210及第二保护壁部212的壳体214(特别参照图9)。这样,在第二实施方式中,第一侧壁部206和第一保护壁部210是不同的部件,第二侧壁部208和第二保护壁部212也是不同的部件。换言之,在该情况下,主体202的侧部被二分割成侧壁部和保护壁部,通过将它们组合而构成侧部。

96.更详细而言,在第一侧壁部206的内缘部上端,以沿着前后方向延伸的方式设置有作为第一卡合部的卡合爪部220。另一方面,在第一保护壁部210的下端以沿前后方向延伸的方式形成有朝向工作台46侧(上方)凹陷的卡合槽222。卡合槽222是第二卡合部,卡合爪部220以能够脱离的方式插入卡合槽222。伴随该插入,卡合爪部220与卡合槽222相互卡合。其结果是,第一保护壁部210相对于第一侧壁部206可装卸地连结且支承于第一侧壁部206。关于以上的结构,对于第二侧壁部208、第二保护壁部212也是同样的。

97.在此,在第一保护壁部210以及第二保护壁部212分别形成有指向内部空间32凹陷的凹槽224。另一方面,在第二端板28,如图8及图10所示,在面向主体202的一侧的端面设有两个比凹槽224的前后方向尺寸短的突起部226。突起部226例如由一端部插入形成于主体202的有底孔的销构成。或者,也可以将与第二端板28一体设置的销形状部作为突起部226。

98.突起部226进入凹槽224。并且,突起部226与凹槽224的下表面抵接(参照图9)。通过该抵接,第一保护壁部210及第二保护壁部212被突起部226按压。其结果是,能够有效地防止第一保护壁部210以朝向第二保护壁部212的方式倾斜、第二保护壁部212以朝向第一保护壁部210的方式倾斜。因此,不特别需要用螺栓等将第一侧壁部206与第一保护壁部210、第二侧壁部208与第二保护壁部212紧固。但是,即使利用螺栓等进行紧固也无妨。

99.第二实施方式所涉及的致动器200除了上述结构以外,与第一实施方式所涉及的致动器10同样地构成。因此,对于除上述以外的构成要素,标注与图1~图5以及图7所标注的参照符号相同的参照符号。

100.对该致动器200的作用效果进行说明。首先,致动器200当然能够起到与第一实施方式所涉及的致动器10相同的作用效果。另外,在致动器200中,将第一侧壁部206和第一保护壁部210、第二侧壁部208和第二保护壁部212设为了不同部件,基于此能够得到以下的作用效果。

101.即,第一保护壁部210能够从第一侧壁部206装卸,且第二保护壁部212能够从第二侧壁部208装卸。因此,在反复使用致动器200之后想要对第一滚珠86、第二滚珠88或者进给丝杠轴16等进行供油的情况下,只要将第一保护壁部210或者第二保护壁部212中的至少一方从第一侧壁部206、第二侧壁部208卸下即可。在卸下了第一保护壁部210及第二保护壁部212这两者的情况下,成为图11所示的状态。工作人员例如只要从第一侧壁部与滑动件侧导轨140之间、或者第二侧壁部与滑动件侧导轨140之间对第二滚珠88进行注油即可。当然,也可以进行除注油以外的维护、例如清扫等。

102.这样,根据第二实施方式,无需进行将第一保护壁部210或第二保护壁部212中的至少一方从第一侧壁部206、第二侧壁部208卸下以上的分解。因此,能够容易地对致动器

200进行维护。

103.而且,在不需要密封带30的情况下,如图12所示,也可以不在主体202设置第一保护壁部210、第二保护壁部212而构成致动器300。在该情况下,能够将滑动件302的高度方向尺寸设定为比第一侧壁部206、第二侧壁部208的高度方向尺寸稍大的程度。即,与不存在第一保护壁部210以及第二保护壁部212相对应地,能够使滑动件302的高度方向尺寸比滑动件40小。

104.正如由此可理解的那样,根据第二实施方式,主体202能够收容滑动件40或滑动件302中的任一个。即,主体202的通用性提高。另外,在采用滑动件302的情况下,能够将致动器300构成为高度比致动器10、200的高度小的、换言之小型的致动器。此外,在致动器300中,由主体202、即基部204、第一侧壁部206、第二侧壁部208划分出内部空间32。

105.本发明并不特别限定于上述的第一实施方式以及第二实施方式,能够在不脱离本发明的主旨的范围内进行各种变更。

106.例如,也可以将主体侧导轨100、滑动件侧导轨140经由粘接剂保持在主体侧轨道用槽90、滑动件侧轨道用槽128中。在该情况下,并不特别需要对第一侧壁部22、第二侧壁部23或倾斜部164进行铆接。

107.另外,也可以将主体侧滚珠支承部、滑动件侧滚珠支承部的各自的个数设为单侧一个,将在上下方向上形成的圆弧槽的个数设为单侧一个。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。