1.本发明涉及燃料电池单元电池。

背景技术:

2.近年来,已知有使阳极气体例如氢与阴极气体例如氧进行化学反应而进行发电的燃料电池。

3.作为这样的燃料电池的构成要素的燃料电池单元电池,已知具备如下构成:具有电解质膜和配置在电解质膜的两面的电极催化剂层的膜电极接合体,在膜电极接合体的两面配置的气体扩散层和隔离件。

4.作为燃料电池单元电池的结构,可以举出下述结构:在膜电极接合体中,将电极催化剂层层叠在电解质膜的外周侧面的内侧,用粘接剂将电解质膜的外周侧面与支撑框等互相粘接。

5.作为粘接剂,可举出液体粘接剂、或热熔粘接剂等。

6.在专利文献1中公开了使用了液体粘接剂作为粘接层的燃料电池单元电池。

7.此外,在专利文献2~4中公开了使用热熔粘接剂等作为粘接层的燃料电池单元电池。

8.更具体而言,在引用文献2中公开了:使用选自乙烯乙酸乙烯酯 (eva)、聚酰胺、聚烯烃、聚酯和它们的混合物中至少1种的热熔粘接剂来作为粘接剂。

9.此外,在引用文献3中公开了:使用选自聚氨基酯、乙烯

‑

乙酸乙烯酯聚合物和聚酰胺中1种以上的热熔粘接剂来作为粘接剂。

10.此外,在引用文献4中公开了使用具有阳离子聚合型的紫外线固化性的粘接剂来作为粘接剂。

11.现有技术文献

12.专利文献

13.专利文献1:日本特表2008

‑

512828号公报

14.专利文献2:日本特表2008

‑

523574号公报

15.专利文献3:日本特表2007

‑

538358号公报

16.专利文献4:日本特开2016

‑

201183号公报

技术实现要素:

17.在具有在膜电极接合体的至少一侧的面中电极催化剂层层叠在电解质膜的外周侧面的内侧的结构的燃料电池单元电池中,作为将电解质膜的外周侧面与支撑框互相粘接的方法,可举出如专利文献1~4那样使用液体粘接剂或热熔粘接剂等的方法。

18.但是,如专利文献1所公开那样的液体粘接剂虽然与膜电极接合体牢固地粘接,但是液体粘接剂中的挥发成分与催化剂层中的催化剂金属如铂进行反应,产生分解气体。该分解气体可以使催化剂金属中毒,使燃料电池的输出功率降低。

19.因此,在采用液体粘接剂的情况下,在燃料电池单元电池的制造工序中,会产生用于除去分解气体的工序等多余的工序。

20.另一方面,在通过现有的热熔粘接剂来粘接电解质膜与支撑框的情况下,在燃料电池单元电池的使用时的燃料电池单元电池内部的环境下、即水热环境下,热熔粘接剂会变得容易从电解质膜剥离。

21.因此,在通过现有的热熔粘接剂来粘接电解质膜与支撑框的情况下,无法得到燃料电池单元电池的充分的耐久性。

22.本发明的目的在于提供具有高耐久性的燃料电池单元电池。

23.本发明人发现通过以下手段可以实现上述课题:

24.《方式1》

25.一种燃料电池单元电池,是膜电极接合体与支撑框通过热熔粘接层而互相粘接的燃料电池单元电池,

26.上述膜电极接合体具有电解质膜、以及层叠在上述电解质膜的两面的一对电极催化剂层,

27.在上述膜电极接合体至少一侧的面,上述电极催化剂层层叠在上述电解质膜的外周侧面的内侧,上述热熔粘接层将上述电解质膜的上述外周侧面与上述支撑框互相粘接,并且

28.上述热熔粘接层含有来自乙烯的单元的含量为90~99mol%的乙烯

‑ꢀ

乙烯醇共聚物、或主链相对于一个酰胺基具有9~15个亚甲基的聚酰胺、或者它们的混合物。

29.《方式2》

30.根据方式1所述的燃料电池单元电池,其中,上述电解质膜含有全氟磺酸聚合物。

31.《方式3》

32.根据方式2所述的燃料电池单元电池,其中,上述全氟磺酸聚合物为具有以下(a)~(c)表示的重复单元的聚合物或它们的组合,

33.(a)

[0034][0035]

(b)

[0036][0037]

(c)

[0038][0039]

在此,m为比1大的整数。

[0040]

《方式4》

[0041]

根据方式1~3中任一方式所述的燃料电池单元电池,其中,上述聚酰胺为尼龙。

[0042]

《方式5》

[0043]

根据方式4所述的燃料电池单元电池,其中,上述聚酰胺为具有以下 (p)和(q)表示的重复单元的聚合物或它们的组合,

[0044]

(p)

[0045][0046]

(q)

[0047][0048]

《方式6》

[0049]

根据方式1~5中任一方式所述的燃料电池单元电池,其中,上述支撑框配置在上述膜电极接合体的外周,且离开上述膜电极接合体。

[0050]

《方式7》

[0051]

根据方式1~6中任一方式所述的燃料电池单元电池,其中,在上述膜电极接合体的两面层叠有一对气体扩散层,

[0052]

上述热熔粘接层将上述一对气体扩散层中的在层叠于上述电解质膜的外周侧面的内侧的上述电极催化剂层上层叠的上述气体扩散层、上述电解质膜的上述外周侧面、和上述支撑框互相粘接。

[0053]

《方式8》

[0054]

根据方式7所述的燃料电池单元电池,其中,在上述膜电极接合体的两面依次层叠有上述的一对气体扩散层和一对隔离件。

[0055]

根据本发明,可以提供具有高耐久性的燃料电池单元电池。

附图说明

[0056]

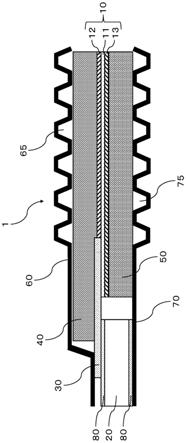

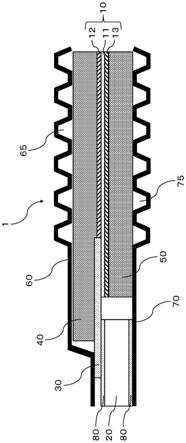

图1为表示遵照本发明的一个实施方式的燃料电池单元电池的一部分的示意图。

[0057]

符号说明

[0058]1ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

燃料电池单元电池

[0059]

10

ꢀꢀꢀꢀꢀꢀꢀꢀ

膜电极接合体

[0060]

11

ꢀꢀꢀꢀꢀꢀꢀꢀ

电解质膜

[0061]

12和13

ꢀꢀꢀꢀ

电极催化剂层

[0062]

20

ꢀꢀꢀꢀꢀꢀꢀꢀ

支撑框

[0063]

30

ꢀꢀꢀꢀꢀꢀꢀꢀ

热熔粘接层

[0064]

40和50

ꢀꢀꢀꢀ

气体扩散层

[0065]

60和70

ꢀꢀꢀꢀ

隔离件

具体实施方式

[0066]

以下,对本发明的实施方式进行详述。应予说明,本发明不限定于以下的实施方式,在本发明的主旨范围内可以实施各种变形。

[0067]

本发明的燃料电池单元电池是膜电极接合体与支撑框通过热熔粘接层而互相粘接的燃料电池单元电池,上述膜电极接合体具有电解质膜、以及层叠在上述电解质膜的两面的一对电极催化剂层,在上述膜电极接合体的至少一侧的面,上述电极催化剂层层叠在上述电解质膜的外周侧面的内侧,上述热熔粘接层将上述电解质膜的上述外周侧面与上述支撑框互相粘接,并且,上述热熔粘接层含有来自乙烯的单元的含量为90~99mol%的乙烯

‑

乙烯醇共聚物、或主链相对于一个酰胺基具有8~15个亚甲基的聚酰胺、或者它们的混合物。

[0068]

使用图1来说明本发明的燃料电池单元电池的结构的具体例子。

[0069]

图1为表示遵照本发明的一个实施方式的燃料电池单元电池1的一部分的示意图。

[0070]

如图1所示,遵照本发明的一个实施方式的燃料电池单元电池1为膜电极接合体10与支撑框20通过热熔粘接层30而互相粘接的燃料电池单元电池1。

[0071]

膜电极接合体10具有电解质膜11、以及层叠在电解质膜11的两面的一对电极催化剂层12和13。在电极催化剂层12和13中,一个是阳极电极催化剂层,另一个是阴极电极催化剂层。

[0072]

在图1所示的遵照本发明的一个实施方式的燃料电池单元电池1中,在膜电极接合体10的一侧的面,电极催化剂层12层叠在电解质膜11的外周侧面的内侧,在另一侧的面,电极催化剂层13以延伸到电解质膜11 的整个面上的方式进行层叠。

[0073]

热熔粘接层30将电解质膜11的外周侧面与支撑框20互相粘接。

[0074]

此外,在遵照本发明的一个实施方式的燃料电池单元电池1中,除上述的构成以外,还具有一对气体扩散层40和50、以及一对隔离件60和 70。

[0075]

虽然未在图1中图示,但遵照本发明的一个实施方式的燃料电池单元电池1在上述结构的前提下,热熔粘接层30含有:来自乙烯的单元的含量为90~99mol%的乙烯

‑

乙烯醇共聚物、或主链相对于一个酰胺基具有 8~15个亚甲基的聚酰胺、或者它们的混合物。

[0076]

应予说明,图1的目的并不是为了限定本发明的燃料电池单元电池的构成。特别需要说明的是,图1的目的不是为了将如下方式排除:在本发明的燃料电池单元电池1中,在电解质膜11另一侧的面,电极催化剂层 13层叠在电解质膜11的外周侧面的内侧。

[0077]

虽然不被原理所限定,但本发明的燃料电池单元电池的耐久性高的原理为如下所述。

[0078]

如上所述,作为燃料电池单元电池的结构的一部分,在膜电极接合体至少一侧的面,电极催化剂层层叠在电解质膜的外周侧面的内侧,且热熔粘接层将电解质膜的外周侧面与支撑框互相粘接,在这样的结构中,热熔粘接层与电解质膜直接粘接。

[0079]

可用于燃料电池单元电池的电解质膜具有亲水性的官能团。因此,可以认为,通过使用乙烯

‑

乙烯醇共聚物、聚酰胺来作为热熔粘接剂,可以得到电解质膜与热熔粘接层的高粘接性。

[0080]

另一方面,如果热熔粘接层含有的乙烯

‑

乙烯醇共聚物、聚酰胺所具有的亲水性的官能团的量多,则在燃料电池单元电池的使用时的水热环境下,热熔粘接层会吸水膨胀。如果热熔粘接层膨胀,则热熔粘接层会变得容易从电解质膜剥离。

[0081]

因此,可以认为,如果热熔粘接层含有的乙烯

‑

乙烯醇共聚物、聚酰胺所具有的亲水性的官能团的量多,则燃料电池单元电池的耐久性会变低。

[0082]

对此,在本发明的燃料电池单元电池中,热熔粘接层含有:来自乙烯的单元的含量为90~99mol%的乙烯

‑

乙烯醇共聚物、或主链相对于一个酰胺基具有8~15个亚甲基的聚酰胺、或者它们的混合物。这样的乙烯

‑

乙烯醇共聚物和聚酰胺既具有对与电解质膜的粘接有帮助的亲水性的官能团,又具有明显多的相对于亲水性官能团为疏水性的亚甲基。

[0083]

因此,用于本发明的燃料电池单元电池的热熔粘接层既与电解质膜相粘接,又在水热环境下不易吸水而膨胀少。

[0084]

更具体而言,用于本发明的燃料电池单元电池的热熔粘接层含有的乙烯

‑

乙烯醇共聚物通过具有亲水性的官能团即羟基(

‑

oh),从而具有与电解质膜的高粘接性。另一方面,来自乙烯的单元的含量为90~99mol%,即相对于亲水性的羟基(

‑

oh),疏水性的亚甲基(

‑

ch2‑

)明显更多。因此,在水热环境下与水作用的羟基的比例少,热熔粘接层的膨胀的程度小。

[0085]

此外,用于本发明的燃料电池单元电池的热熔粘接层含有的聚酰胺通过具有亲水性的官能团即酰胺基(

‑

co

‑

nh

‑

),从而具有与电解质膜的高粘接性。另一方面,主链相对于一个酰胺基具有8~15个亚甲基,即相对于亲水性的酰胺基(

‑

co

‑

nh

‑

),疏水性的亚甲基(

‑

ch2‑

)明显更多。因此,在水热环境下与水作用的酰胺基少,热熔粘接层的膨胀的程度小。

[0086]

如上所述,本发明的燃料电池单元电池即使在水热环境下热熔层也难以从电解质膜剥离,因此具有高耐久性。

[0087]

《热熔粘接层》

[0088]

热熔粘接层将电解质膜的外周侧面与支撑框互相粘接。热熔粘接层含有:来自乙烯的单元的含量为90~99mol%的乙烯

‑

乙烯醇共聚物、或主链相对于一个酰胺基具有8~15个亚甲基的聚酰胺、或者它们的混合物。

[0089]

热熔粘接层的形状没有特别限定,可以是例如片状。此外,热熔粘接层可以具有多层结构。热熔粘接层可以含有橡胶填料、交联成分、增塑剂、热稳定剂、防水解剂等、和/或相溶剂等。

[0090]

热熔粘接层的厚度可以是例如10μm~100μm。热熔粘接层的厚度可以是10μm以上、20μm以上、30μm以上、或40μm以上,可以是100μm 以下、90μm以下、70μm以下、或50μm以下。

[0091]

〈乙烯

‑

乙烯醇共聚物〉

[0092]

在用于本发明的燃料电池单元电池的热熔层的乙烯

‑

乙烯醇共聚物中,来自乙烯

的单元的含量为90~99mol%。

[0093]

通过使来自乙烯的单元的含量为90mol%以上,从而聚合物中的亚甲基(

‑

ch2‑

)比聚合物中的羟基(

‑

oh)明显地多,因此在燃料电池单元电池的使用时的水热环境下,可以抑制由热熔层吸水而导致的膨胀。因此,可以抑制热熔层从电解质膜剥离。

[0094]

另一方面,通过使来自乙烯的单元的含量为99mol%以下,从而可以通过聚合物中的羟基(

‑

oh)而使热熔层与电解质膜粘接。

[0095]

用于本发明的燃料电池单元电池的热熔层的乙烯

‑

乙烯醇共聚物中的来自乙烯的单元的含量可以是90mol%以上、91mol%以上、93mol%以上、或94mol%以上,可以是99mol%以下、98mol%以下、97mol%以下、或 96mol%以下。

[0096]

此外,用于本发明的燃料电池单元电池的热熔层的乙烯

‑

乙烯醇共聚物中的来自乙烯醇的单元的含量可以是1mol%~10mol%。该来自乙烯醇的单元的含量可以是1mol%以上、2mol%以上、3mol%以上、或4mol%以上,可以是10mol%以下、9mol%以下、8mol%以下、或7mol%以下。

[0097]

〈聚酰胺〉

[0098]

用于本发明的燃料电池单元电池的热熔层的聚酰胺是主链相对于一个酰胺基具有8~15个亚甲基的聚酰胺。

[0099]

通过使聚酰胺的主链相对于一个酰胺基具有8~15个亚甲基,从而聚合物中的亚甲基(

‑

ch2‑

)比聚合物中的酰胺基(

‑

co

‑

nh

‑

)明显地多,因此在燃料电池单元电池的使用时的水热环境下,可以抑制由热熔层吸水而导致的膨胀。因此,可以抑制热熔层从电解质膜剥离。

[0100]

另一方面,通过使聚酰胺具有酰胺基(

‑

co

‑

nh

‑

),可以使热熔层与电解质膜粘接。

[0101]

在用于本发明的燃料电池单元电池的热熔层聚酰胺中,主链相对于一个酰胺基所具有的亚甲基的个数可以是8个以上、9个以上、10个以上、或12个以上,可以是15个以下、14个以下、13个以下、或12个以下。

[0102]

可用于本发明的燃料电池单元电池的热熔层的聚酰胺可以是例如尼龙,更具体而言,可以是具有

‑

hn

‑

(ch2)n

‑

co

‑

的重复单元(在此,n为8~ 15的整数)的1种以上单体聚合形成的聚合物。

[0103]

进一步具体而言,可用于本发明的燃料电池单元电池的热熔层的聚酰胺可以是具有例如以下(p)和(q)表示的重复单元的聚合物或它们的组合。

[0104]

(p)

[0105][0106]

(q)

[0107]

《膜电极接合体》

[0108]

本发明的燃料电池单元电池具有的膜电极接合体具有电解质膜和层叠在电解质

膜的两面的一对电极催化剂层。此外,在膜电极接合体的至少一侧的面,电极催化剂层层叠在电解质膜的外周侧面的内侧。

[0109]

〈电解质膜〉

[0110]

作为电解质膜的材料,可以使用能用于燃料电池单元电池的电解质层的任意的材料。作为这样的材料,可以是例如氟系的具有离子传导性的高分子,更具体而言,可以是具有全氟磺酸的具有质子导电性的离子交换聚合物即全氟磺酸聚合物。

[0111]

作为全氟磺酸聚合物,可以是具有以下(a)~(c)表示的重复单元的聚合物或它们的组合。

[0112][0113]

(a)

[0114][0115]

(b)

[0116][0117]

(c)

[0118][0119]

在此,m为比1大的整数。

[0120]

〈电极催化剂层〉

[0121]

作为电极催化剂层,可以举出阳极催化剂层和阴极催化剂层。阳极催化剂层和阴极催化剂层可以是催化剂金属被担载于载体的催化剂的层。

[0122]

作为催化剂金属,可以是用于燃料电池用催化剂的任意的催化剂金属。作为这样的催化剂金属,可举出例如pt、pd、rh、或包含它们的合金等。

[0123]

作为载体,可以是用于燃料电池用催化剂的任意的载体。作为这样的载体,可以举出例如碳载体,更具体而言,可举出由玻璃碳、炭黑、活性炭、焦炭、天然石墨、或人造石墨等形成的碳粒子。

[0124]

《支撑框》

[0125]

支撑框可以由具有电绝缘性和气密性的任意材料形成。作为这样的材料,可以举出例如热固化性树脂和热塑性树脂,优选可举出聚乙烯、聚丙烯、环状聚烯烃系树脂、聚苯醚树脂、聚萘二甲酸乙二醇酯系树脂(pen)、聚醚酰亚胺、聚酰亚胺、聚苯砜(pps)、聚醚砜、聚苯砜、聚砜等热塑性树脂。

[0126]

支撑框可以配置在膜电极接合体的外周并离开膜电极接合体。

[0127]

《其他构成》

[0128]

本发明的燃料电池单元电池中,作为上述以外的构成,可以具有气体扩散层和隔离件。在本发明的燃料电池单元电池中,可以在膜电极接合体的两面依次层叠有一对气体扩散层和一对隔离件。

[0129]

在这样的构成中,热熔粘接层可以将一对气体扩散层中的在层叠于电解质膜的外周侧面的内侧的电极催化剂层上层叠的气体扩散层、电解质膜的外周侧面、以及支撑框互相粘接。除此之外,热熔层还可以进一步将气体扩散层互相粘接。

[0130]

例如,如图1所示,在遵照本发明的一个实施方式的燃料电池单元电池1中,具有一对气体扩散层40和50、以及一对隔离件60和70。应予说明,在图1中,一对气体扩散层40和50层叠在膜电极接合体10的两面。而且,热熔粘接层30将一对气体扩散层40和50中的在层叠于电解质膜11的外周侧面的内侧的电极催化剂层12上层叠的气体扩散层40、电解质膜11的外周侧面、支撑框20、以及隔离件60互相粘接。

[0131]

〈气体扩散层〉

[0132]

一对气体扩散层的一个是阳极气体扩散层,另一个是阴极气体扩散层。

[0133]

气体扩散层的材料可以是能用于燃料电池用催化剂的气体扩散层的任意材料。作为这样的材料,可举出例如具有导电性的多孔体。作为这样的多孔体,更具体而言,可举出碳纸、碳布和玻璃状碳这样的碳多孔体、或金属网和发泡金属这样的金属多孔体。

[0134]

〈隔离件〉

[0135]

作为隔离件的材料,可以是能用于燃料电池单元电池的隔离件的任意材料,可以是不透气性的导电性材料。作为这样的材料,可举出例如通过压缩碳而实现不透气的致密碳、压制成型的金属板等。

[0136]

《燃料电池单元电池的制造方法》

[0137]

本发明的燃料电池单元电池除将热熔粘接层制成上述那样的构成之外,可以按照公知的制造方法来制造。应予说明,在利用热熔粘接层使电解质膜的外周部与支撑框粘接时对热熔粘接层施加的温度可以按照用于热熔粘接层的材料来适当设定,例如可以在80℃以上且小于用于热熔粘接层的材料的熔点的温度范围内。

[0138]

实施例

[0139]

《实施例1~4和比较例1~12》

[0140]

〈实施例1〉

[0141]

将由来自乙烯的单元的含量为95mol%的乙烯

‑

乙烯醇共聚物(evoh、熔点105℃)形成的厚度40μm的片材裁断为长10mm宽40mm的矩形,制备实施例1的粘接层片。

[0142]

应予说明,该片材使用流延法进行成型。

[0143]

〈实施例2〉

[0144]

使用来自乙烯的单元的含量为90mol%的evoh(熔点110℃)来作为热熔粘接层片

的材料,除此之外,与实施例1同样地进行,制备实施例2的粘接层片。

[0145]

〈实施例3〉

[0146]

使用由尼龙12(熔点178℃)形成的厚度40μm的片材作为热熔粘接层片,除此以外,与实施例1同样地进行,制备实施例3的粘接层片。

[0147]

应予说明,由尼龙12(熔点178℃)形成的厚度40μm的片材是通过挤出成型进行成型的。

[0148]

〈实施例4〉

[0149]

使用由尼龙11(熔点187℃)形成的厚度40μm的片材作为热熔粘接层片,除此以外,与实施例3同样地进行,制备实施例4的粘接层片。

[0150]

〈实施例5〉

[0151]

使用由尼龙9(熔点306℃)形成的厚度40μm的片材作为热熔粘接层片,除此以外,与实施例3同样地进行,制备实施例5的粘接层片。

[0152]

〈比较例1〉

[0153]

使用由来自乙烯的单元的含量为38mol%的evoh(熔点173℃)形成的厚度40μm的片材作为热熔粘接层片,除此以外,与实施例3同样地进行,制备比较例1的粘接层片。

[0154]

〈比较例2〉

[0155]

使用由来自乙烯的单元的含量为81mol%的evoh(熔点121℃)形成的厚度40μm的片材作为热熔粘接层片,除此以外,与实施例1同样地进行,制备比较例2的粘接层片。

[0156]

〈比较例3~6〉

[0157]

依次使用分别由admer(at2937、三井化学制、熔点141℃)、 admer(at3363、三井化学制、熔点120℃)、admer(qf551、三井化学制、熔点140℃)以及admer(qf500、三井化学制、熔点165℃)形成的厚度40μm 的片材来作为热熔粘接层片,除此之外,与实施例3同样地进行,制备比较例3~6的粘接层片。

[0158]

〈比较例7~12〉

[0159]

依次使用分别由低密度聚乙烯(ldpe、熔点108℃)、聚甲基丙烯酸甲酯树脂(pmma、熔点160℃)、乙烯/乙酸乙烯酯共聚物(乙烯90mol%、熔点100℃)、尼龙6(熔点225℃)、甲基丙烯酸甲酯/乙烯共聚物(乙烯9质量%、熔点100℃)以及尼龙66(熔点269℃)形成的厚度40μm的片材来作为热熔粘接层片,除此之外,与实施例3同样地进行,制备比较例7~12的粘接层片。

[0160]

〈比较例13〉

[0161]

将丙烯酸月桂酯150g、甲基丙烯酸甲酯50g和乙烯酯系树脂60g、光引发剂4g放入玻璃瓶,用搅拌器搅拌至均匀,制备比较例13的粘接剂。

[0162]

《拉伸试验》

[0163]

〈实施例1~4和比较例1~12的粘接层片〉

[0164]

将作为电解质膜的nafion(注册商标、dupont公司制)、厚度25μm裁断为长10mm宽30mm的矩形,制备电解质膜片。

[0165]

将实施例1的粘接层片与电解质膜片以长度方向的端部的长10mm宽 10mm的部分互相重叠的方式进行重叠,进行1mpa、100℃、1分钟的热压,将粘接层片与电解质膜片进行热压接,制成试验片。

[0166]

将该热压接的试验片放入小药瓶(vial)中,浸渍于95℃热水中500小时。之后,将试验片冷却至25℃,将粘接层片用卡普顿胶带进行补强,然后在25℃环境下以10mm/分钟的条件进行拉伸试验直至电解质膜断裂或电解质膜与粘接层片剥离为止。

[0167]

应予说明,在拉伸试验中,将粘接层片与电解质膜片未互相粘接侧的端部的长10mm宽10mm的部分夹住来进行。对于实施例2~4和比较例 1~12的粘接层片,与实施例1的粘接层片同样地进行,进行拉伸试验。

[0168]

〈比较例13的粘接剂〉

[0169]

将比较例13的粘接剂涂敷在厚度50μm的聚对苯二甲酸乙二醇酯 (pet)膜一侧的整面上,使比较例13的粘接层片中涂敷粘接剂侧的面与电解质膜片相接,以长度方向的端部的长10mm宽10mm的部分互相重叠的方式进行重叠。接下来,在重叠的部分以400mw

×

5秒照射led的紫外线 (波长:365nm),通过紫外线固化使粘接层片与电解质膜片进行粘接。

[0170]

将该粘接的试验片放入小药瓶中,浸渍于95℃热水中500小时。之后,将试验片冷却至25℃,将粘接层片用卡普顿胶带进行补强,然后在 25℃环境下以10mm/分钟的条件进行拉伸试验直至粘接层片断裂或电解质膜与粘接层片剥离为止。

[0171]

《气体产生试验》

[0172]

〈实施例1~4和比较例1~12的粘接层片〉

[0173]

在作为导电性载体的碳黑中,使用珠磨机将作为催化剂金属的担载了铂的催化剂载体、作为电解质的nafion(注册商标、dupont公司制)、离子交换水和1

‑

丙醇进行分散混合,得到催化剂油墨。

[0174]

使用喷涂方式的涂敷装置,将得到的催化剂油墨涂敷在聚四氟乙烯 (ptfe)片材一侧的面上并进行干燥,从而形成厚度10μm的催化剂层,制成燃料电池用电极片材。

[0175]

使用作为电解质膜的nafion(注册商标、dupont公司制),在该电解质膜的一面,以该催化剂层相接的方式接合燃料电池用电极片材,制作膜电极接合体。应予说明,该接合通过100℃、10min、0.8mpa的条件的热压来进行。

[0176]

在膜电极接合体的催化剂层侧重叠实施例1的粘接层片,以热压在 100℃、1mpa加热1分钟,进行粘接,得到试验片。应予说明,膜电极接合体的催化剂电极层与实施例1的粘接层片重叠的部分为长5mm宽2.5mm以上。

[0177]

将该试验片用玻璃环氧材料形成的夹具夹住,以1mpa的约束压进行固定,放入顶空钳口样品瓶(圆底、10ml),封闭。然后在加热到100℃的状态下经过5分钟,之后,使用气相色谱仪对产生的二氧化碳的量(ppm) 进行定量。

[0178]

对于实施例2~4和比较例1~12的粘接层片,与实施例1的粘接层片同样地进行,进行气体产生试验。

[0179]

〈比较例13的粘接剂〉

[0180]

通过与实施例1的粘接层片的气体产生试验同样的方法,制作膜电极接合体。

[0181]

在膜电极接合体的催化剂层侧使用丝网印刷将比较例13的粘接剂以成为10mm

×

50mm、厚度50μm的方式进行涂敷,得到试验片。将该试验片与实施例1的粘接层片的气体产生试验同样地操作,评价二氧化碳的量 (ppm)的产生量。

[0182]

《结果》

[0183]

将各例的粘接层或粘接剂的种类、和对各例的拉伸试验和气体产生试验的结果示

于下述表1。

[0184]

[表1]

[0185]

表1

[0186][0187]

应予说明,表1的“拉伸试验”中的“ok”是指在拉伸试验中粘接片断裂的意思。粘接片断裂意味着粘接片与电解质膜牢固地粘接。此外,表1的“拉伸试验”中的“ng”是指在拉伸试验中电解质膜与粘接层片剥离的意思。电解质膜与粘接层片剥离表示粘接片与电解质膜粘接地较为脆弱。

[0188]

表1的“气体产生试验”中的“ok”是指二氧化碳的产生量小于 1000ppm的意思。此外,表1的“气体产生试验”中的“ng”是指二氧化碳的产生量为1000ppm以上的意思。二氧化碳的产生量为1000ppm以上意味着粘接剂的挥发成分由于作为催化剂金属的铂而被分解。

[0189]

如表1所示,比较例1~12的粘接层片在拉伸试验中均为“ng”,与此相对,实施例1~4的粘接层片在拉伸试验中均为“ok”。

[0190]

应予说明,如表1所示,实施例1~4和比较例1~12的粘接层片在气体产生试验中均为“ok”。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。