1.本发明涉及电化学储能电池技术领域,具体涉及一种固态电解质及含有该固态电解质的固态电池。

背景技术:

2.锂电池是目前发展最快的电池之一。然而随着锂电池市场需求量的增大,锂电池安全性日益凸显。许多手机和汽车的自燃事故都是由于电池内部发生短路产生大量热,导致内部电解液分解而引起的。使用固态电解质代替有机电解液,有望从根本上解决上述问题。

3.固态电解质包含有无机固态电解质和有机聚合物固态电解质,虽在一定程度上抑制了枝晶生长,解决了漏液的安全问题,但是也存在固态电解质被枝晶刺穿的问题,从而使电解质遭到破坏,继而影响电池的使用寿命;其次,固态电解质在制备或使用过程中由于外部的受力造成机械损伤继而需要重新加工。

4.然而,固态电池在实现规模化应用前仍面临一些亟待解决的重要问题。如固态电池的关键材料间均为固/固刚性界面,因而关键材料的层间易存在界面间隙,从而出现接触不良的问题。此外,金属锂等高比能量电极材料在循环过程中产生的体积变化会造成极大的应变,且锂的不均匀沉积易导致锂枝晶的产生,最终导致界面的破坏,进而严重影响固态电池能量的稳定输出和循环寿命地提升。

5.因此,亟需开发具有自修复功能的储能器件,在电池循环过程中电极发生形变时,使固态电解质能牢固地贴合在电极表面,且不会发生断裂,即使断裂也能在简易条件下自愈合。这就要求固态电解质在具有较强的机械强度的同时能够基于生物体损伤自修复的机理,在内部裂纹处实现自愈合。这样不仅可以减少电池短路机率,提高安全性的同时延长使用寿命,也可有效提升固态电池地循环性能。近些年,开发适用于电化学储能器件的自修复聚合物材料,已经成为世界范围内的研究热点。

技术实现要素:

6.为了改善上述技术问题,本发明提供一种同时兼具高机械强度和韧性、出色的抗损伤性能以及自修复功能地聚合物固态电解质,其即使在出现细微裂纹后也可迅速自愈合。该聚合物固态电解质中存在可将无定形的聚合物嵌段交联的交联位点,其中还包括氢键、配位键等动态作用力,可以显著提高聚合物材料的抗撕裂能力,也显著提高弹性体材料的强度、延展性和韧性。同时,该聚合物固态电解质中的聚合物还可以与锂盐形成协同作用,使本发明的固态电解质具有优异的离子电导率,进而提升了聚合物固态电解质的离子传输能力。

7.本发明的又一目的是提供一种可修复的聚合物固态电解质的制备方法,由其制得的固态电解质在室温和加热条件下均可以快速自修复,且制备方法简单,适合产业化应用。

8.本发明的再一目的在于提供一种包含上述聚合物固态电解质的固态电池,在固态

电池循环过程中,所述聚合物固态电解质即使在出现细微裂纹后也可迅速自愈合并随着电池的循环过程吸收电池内放出的热而进一步强化机械性能,同时还具有一定的弹性,不仅可以解决固态电解质与电极之间的界面问题,还可以抑制固态电池在循环过程中电极膨胀引起的电极形变问题,进而提升电池循环性能。

9.为了实现上述目的,本发明采用以下技术方案:

10.一种聚合物固态电解质用组合物,所述组合物包括以下组分:聚酯多元醇、聚硅氧烷、电解质盐和二异氰酸酯。

11.根据本发明,所述组合物中,包括50wt%~80wt%的聚酯多元醇。

12.根据本发明,所述聚酯多元醇为聚酯二醇。

13.根据本发明,所述组合物中,包括10wt%~30wt%的聚硅氧烷。

14.根据本发明,所述聚硅氧烷为羟基聚硅氧烷。

15.根据本发明,所述组合物中,包括1wt%~10wt%的二异氰酸酯。

16.根据本发明,所述二异氰酸酯包括但不限于甲苯二异氰酸酯(tdi)、异佛尔酮二异氰酸酯(ipdi)、二苯基甲烷二异氰酸酯(mdi)、二环己基甲烷二异氰酸酯(hmdi)、六亚甲基二异氰酸酯(hdi)、赖氨酸二异氰酸酯(ldi)和二甲苯烷二异氰酸酯(mpi)中的至少一种。

17.根据本发明,所述组合物中,包括1wt%~20wt%的电解质盐。

18.根据本发明,所述电解质盐包括锂盐、钠盐、镁盐或铝盐。

19.根据本发明,所述组合物中,还包括添加剂。优选地,包括0.1wt%~5wt%的添加剂。

20.根据本发明,所述添加剂为联吡啶类化合物。

21.根据本发明,所述联吡啶类化合物为2,2'

‑

联吡啶、2,3'

‑

联吡啶、4,4'

‑

联吡啶、2,2'

‑

联吡啶

‑

4,4'

‑

二甲醇和2,6'

‑

联吡啶二甲醇中的至少一种。

22.根据本发明,所述组合物中,还包括扩链剂。优选地,包括0.1wt%~5wt%的扩链剂。

23.根据本发明,所述扩链剂选自多元醇类化合物或醇胺类化合物,示例性地,所述扩链剂包括但不限于为1,4

‑

丁二醇(bdo)、1,6

‑

己二醇、甘油、三羟甲基丙烷、二甘醇(deg)、三甘醇、新戊二醇(npg)、山梨醇和二乙氨基乙醇(deae)中的至少一种。

24.根据本发明,所述组合物中,还包括金属氯化物。优选地,包括0.1wt%~10wt%的金属氯化物。

25.根据本发明,所述金属氯化物为氯化镁、氯化钙、氯化铝、氯化铁、氯化锌和氯化铜中的至少一种。

26.根据本发明,所述组合物中还可以任选地含有快离子导体。

27.根据本发明,所述组合物中,包括0~5wt%的快离子导体。

28.根据本发明,所述快离子导体为钙钛矿型电解质、反钙钛矿型电解质、garnet型电解质、石榴石型电解质、nasicon型电解质、lisicon型电解质、硫化物电解质中的至少一种。

29.一种固态电解质,所述固态电解质为一种聚合物固态电解质,所述聚合物固态电解质由上述聚合物固态电解质用组合物聚合而得。

30.一种固态电池,所述固态电池中包括上述的固态电解质。

31.本发明的有益效果

32.本发明提供了一种室温自愈能力强的聚合物固态电解质的新策略。单体材料在进行聚合以后进行锂化处理得到固态电解质。本发明在固态电解质中添加一定比例得电解质盐(例如锂盐)可提升离子电导率。同时本发明在所述固态电解质中任选地添加少量快离子导体,以进一步提升固态电解质的离子电导率。

33.(1)本发明的固态电解质具有优异的链段运动能力,具有丰富的锂离子迁移位点,固态电解质在循环过程中受到较大应力也不会发生断裂,即使在极限条件下断裂后也可在一定温度条件下自愈合;弹性体卓越的抗撕裂能力源于其内部形成的一种“强且韧”的动态微相分离结构。这种微相分离结构由聚酯多元醇结晶以及限域在聚酯多元醇结晶体之间构成氢键和配位键的基团形成。

34.(2)本发明的固态电解质同时还具有刚性及一定的弹性,因而可以有效抑制固态电池在循环过程中电极膨胀地问题,从而进一步提升了电池地安全性能。

35.(3)本发明的固态电解质可以通过调整各组分的种类和/或配比,以适用于锂、钠、镁、铝、锌等各类离子二次电池、全固态电池、准固态电池或凝胶电池等多类型,且界面性能良好,循环性能优异。

附图说明

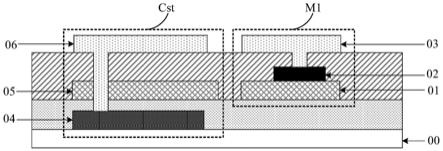

36.图1为固态电池的结构示意图;图中:1、正极片;2、固态电解质;3、负极片。

37.图2为固态电池的循环性能图。

38.图3为实施例6制得的固态电池的25℃eis图。

具体实施方式

39.[聚合物、该聚合物用组合物及其制备方法]

[0040]

如前所述,本发明提供一种聚合物,所述聚合物为聚酯多元醇

‑

聚硅氧烷

‑

二异氰酸酯的多元共聚物,其中还包括电解质盐。

[0041]

根据本发明,所述聚合物中,聚酯多元醇的占比为50wt%~80wt%。示例性为50wt%、55wt%、60wt%、65wt%、70wt%、75wt%、80wt%或者是前述两两数值组成的范围内的任一点值。

[0042]

优选地,所述聚酯多元醇可以为聚酯二醇。示例性为聚己内酯二醇和聚碳酸酯二醇中的至少一种。

[0043]

优选地,所述聚酯多元醇的数均分子量为1000~8000,示例性为1000、2000、3000、4000、5000、6000、7000、8000或者是前述两两数值组成的范围内的任一点值。

[0044]

根据本发明,所述聚合物中,聚硅氧烷的占比为10wt%~30wt%。示例性为10wt%、15wt%、20wt%、25wt%、30wt%或者是前述两两数值组成的范围内的任一点值。

[0045]

优选地,所述聚硅氧烷可以为羟基聚硅氧烷。示例性为端羟基聚二甲基硅氧烷、端羟基含氟聚酯聚硅氧烷和端羟基聚三甲基硅氧烷中的至少一种。

[0046]

优选地,所述聚硅氧烷的数均分子量为300~50000,示例性为300、500、800、1000、5000、10000、20000、30000、40000、50000或者是前述两两数值组成的范围内的任一点值。

[0047]

根据本发明,所述聚合物中,二异氰酸酯的占比为1wt%~10wt%。示例性为1wt%、2wt%、4wt%、6wt%、8wt%、10wt%或者是前述两两数值组成的范围内的任一点值。

[0048]

优选地,所述二异氰酸酯包括但不限于为甲苯二异氰酸酯(tdi)、异佛尔酮二异氰酸酯(ipdi)、二苯基甲烷二异氰酸酯(mdi)、二环己基甲烷二异氰酸酯(hmdi)、六亚甲基二异氰酸酯(hdi)、赖氨酸二异氰酸酯(ldi)和二甲苯烷二异氰酸酯(mpi)等中的至少一种。

[0049]

根据本发明,所述聚合物中,电解质盐的占比为1wt%~20wt%。示例性为1wt%、5wt%、10wt%、15wt%、20wt%或者是前述两两数值组成的范围内的任一点值。

[0050]

优选地,所述电解质盐包括锂盐、钠盐、镁盐或铝盐;优选为锂盐。

[0051]

示例性地,所述锂盐为高氯酸锂(liclo4)、六氟磷酸锂(lipf6)、六氟砷酸锂(liasf6)、四氟硼酸锂(libf4)、双草酸硼酸锂(libob)、草酸二氟硼酸锂(lidfob)、双二氟磺酰亚胺锂(lifsi)、双三氟甲基磺酰亚胺锂(litfsi)、三氟甲基磺酸锂(licf3so3)、双丙二酸硼酸(libmb)、丙二酸草酸硼酸锂(limob)、六氟锑酸锂(lisbf6)、二氟磷酸锂(lipf2o2)、4,5

‑

二氰基

‑2‑

三氟甲基咪唑锂(lidti)、二(三氟甲基磺酰)亚胺锂(lin(so2cf3)2)、lin(so2c2f5)2、lic(so2cf3)3和lin(so2f)2中的至少一种。

[0052]

根据本发明,所述聚合物中,还可以任选地含有添加剂。优选地,添加剂的占比为0.1wt%~5wt%。示例性为0.1wt%、1wt%、2wt%、3wt%、4wt%、5wt%或者是前述两两数值组成的范围内的任一点值。

[0053]

优选地,所述添加剂为联吡啶类化合物。示例性地,所述联吡啶类化合物为2,2'

‑

联吡啶、2,3'

‑

联吡啶、4,4'

‑

联吡啶、2,2'

‑

联吡啶

‑

4,4'

‑

二甲醇和2,6'

‑

联吡啶二甲醇等中的至少一种。

[0054]

根据本发明,所述聚酯多元醇

‑

聚硅氧烷

‑

二异氰酸酯的多元共聚物中,还可以任选地含有扩链剂形成的链段。优选地,扩链剂的占比为0.1wt%~5wt%。示例性为0.1wt%、1wt%、2wt%、3wt%、4wt%、5wt%或者是前述两两数值组成的范围内的任一点值。

[0055]

根据本发明,所述扩链剂选自多元醇类化合物或醇胺类化合物,示例性地,所述扩链剂包括但不限于为1,4

‑

丁二醇(bdo)、1,6

‑

己二醇、甘油、三羟甲基丙烷、二甘醇(deg)、三甘醇、新戊二醇(npg)、山梨醇和二乙氨基乙醇(deae)中的至少一种。

[0056]

根据本发明,所述聚合物中,还可以任选地含有金属氯化物。优选地,金属氯化物的占比为0.1wt%~10wt%。示例性为0.1wt%、1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%、10wt%或者是前述两两数值组成的范围内的任一点值。

[0057]

优选地,所述金属氯化物可以为氯化镁、氯化钙、氯化铝、氯化铁、氯化锌和氯化铜中的至少一种。优选为氯化锌。

[0058]

根据本发明,所述聚合物中,还可以任选地含有快离子导体。优选地,快离子导体的占比为0wt%~5wt%。示例性为0wt%、1wt%、2wt%、3wt%、4wt%、5wt%或者是前述两两数值组成的范围内的任一点值。

[0059]

根据本发明,所述快离子导体为钙钛矿型电解质、反钙钛矿型电解质、garnet型电解质、石榴石型电解质、nasicon型电解质、lisicon型电解质、硫化物电解质中的至少一种。优选为石榴石型电解质或nasicon型电解质。

[0060]

示例性地,所述石榴石型电解质可以为锂镧锆氧电解质及其al、ga、fe、ge、ca、ba、sr、y、nb、ta、w、sb元素掺杂衍生物。例如为li7‑

n

la3zr2‑

n

ta

n

o

12

、li7‑

n

la3zr2‑

n

nb

n

o

12

或li

6.4

‑

x

la3zr2‑

x

ta

x

al

0.2

o

12

;其中:0≤n≤0.6;x为0.2~0.5。

[0061]

示例性地,所述nasicon型电解质可以为li

1 x

ti2‑

x

m

x

(po4)3(m=al、cr、ga、fe、sc、

in、lu、y、la),优选为li

1 x

al

x

ti2‑

x

(po4)3(latp)(其中:0.2≤x≤0.5)或li

1 x

al

x

ge2‑

x

(po4)3(lagp)(其中:0.4≤x≤0.5)。

[0062]

本发明中还提供一种用于制备上述聚合物的组合物,该组合物包括以下组分:聚酯多元醇、聚硅氧烷、电解质盐和二异氰酸酯。

[0063]

根据本发明,所述组合物中,包括50wt%~80wt%的聚酯多元醇。示例性地,所述聚酯多元醇的含量可以为50wt%、55wt%、60wt%、65wt%、70wt%、75wt%、80wt%或者是前述两两数值组成的范围内的任一点值。

[0064]

根据本发明,所述组合物中,包括10wt%~30wt%的聚硅氧烷。示例性地,所述聚硅氧烷的含量可以为10wt%、15wt%、20wt%、25wt%、30wt%或者是前述两两数值组成的范围内的任一点值。

[0065]

根据本发明,所述组合物中,包括1wt%~20wt%的电解质盐。示例性地,所述电解质盐的含量可以为1wt%、5wt%、10wt%、15wt%、20wt%或者是前述两两数值组成的范围内的任一点值。

[0066]

根据本发明,所述组合物中,包括1wt%~10wt%的二异氰酸酯。示例性地,所述二异氰酸酯的含量为1wt%、2wt%、4wt%、6wt%、8wt%、10wt%或者是前述两两数值组成的范围内的任一点值。

[0067]

根据本发明,所述组合物中,还包括添加剂。优选地,包括0.1wt%~5wt%的添加剂。示例性地,所述添加剂的含量为0.1wt%、1wt%、2wt%、3wt%、4wt%、5wt%或者是前述两两数值组成的范围内的任一点值。

[0068]

根据本发明,所述组合物中,还包括扩链剂。优选地,包括0.1wt%~5wt%的扩链剂。示例性地,所述扩链剂的含量为0.1wt%、1wt%、2wt%、3wt%、4wt%、5wt%或者是前述两两数值组成的范围内的任一点值。

[0069]

根据本发明,所述组合物中,还包括金属氯化物。优选地,包括0.1wt%~10wt%的金属氯化物。示例性地,所述金属氯化物的含量为0.1wt%、1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%、10wt%或者是前述两两数值组成的范围内的任一点值。

[0070]

根据本发明,所述组合物中还可以任选地含有快离子导体。

[0071]

根据本发明,所述组合物中,包括0~5wt%的快离子导体。示例性地,所述快离子导体的含量为0wt%、1wt%、2wt%、3wt%、4wt%、5wt%或者是前述两两数值组成的范围内的任一点值。

[0072]

根据本发明,所述聚酯多元醇、聚硅氧烷、电解质盐、二异氰酸酯、添加剂、扩链剂、金属氯化物和快离子导体具有如上文所述的定义和选择。

[0073]

根据本发明,所述聚合物是上述组合物的聚合产物。

[0074]

本发明还提供上述聚合物的制备方法,其包括以下步骤:将包括以下组分的组合物经聚合得到所述聚合物:聚酯多元醇、聚硅氧烷、电解质盐和二异氰酸酯。

[0075]

根据本发明,所述组合物中进一步还包括添加剂。

[0076]

根据本发明,所述组合物中进一步还包括扩链剂。

[0077]

根据本发明,所述组合物中进一步还包括金属氯化物。

[0078]

根据本发明,所述组合物中进一步还包括快离子导体。

[0079]

根据本发明,所述组合物中各组分的定义和含量如前所述。

[0080]

根据本发明,所述聚合在溶剂中进行。示例性地,所述溶剂包括但不限于乙腈(简称acn)、二甲基亚砜(简称dmso)、四氢呋喃(简称thf)、二甲基甲酰胺(简称dmf)、二甲基乙酰胺(简称dmac)、乙醇和丙酮等有机溶剂中的至少一种。

[0081]

在本发明的一个实施方式中,所述聚合物的制备方法包括以下步骤:

[0082]

1)将聚酯多元醇、聚硅氧烷溶解在溶剂中得到溶液,在一定温度和气氛下反应得到前驱液a;

[0083]

2)向上述前驱液a中加入二异氰酸酯和添加剂,在一定温度和气氛下反应得到前驱液b;

[0084]

3)将扩链剂和电解质盐加入上述前驱液b中,得前驱液c;

[0085]

4)将金属氯化物溶于溶剂中得到溶液,加入上述前驱液c中;得到所述聚合物。

[0086]

根据本发明,步骤1)中,所述前驱体a的浓度为0.1~2mol/l;示例性为0.1mol/l、0.2mol/l、0.5mol/l、1mol/l、2mol/l。

[0087]

根据本发明,步骤1)中,反应的温度可以为25

‑

80℃;示例性为25℃、40℃、60℃、80℃。

[0088]

根据本发明,步骤1)中的反应在惰性气氛保护下进行。例如,所述惰性气体可以为氮气或氩气。

[0089]

根据本发明,步骤2)中,所述前驱体b的浓度为0.1~2mol/l;示例性为0.1mol/l、0.2mol/l、0.5mol/l、1mol/l、2mol/l。

[0090]

根据本发明,步骤2)中,反应的温度可以为25

‑

80℃;示例性为25℃、40℃、60℃、80℃。

[0091]

根据本发明,步骤2)中的反应在惰性气氛保护下进行。例如,所述惰性气体可以为氮气或氩气。根据本发明,步骤4)中,还可以在所述前驱液c中加入快离子导体。

[0092]

本发明还提供上述聚合物和/或组合物在固态电解质中的应用。

[0093]

[聚合物固态电解质用组合物、固态电解质及其制备方法和应用]

[0094]

如前所述,本发明提供一种聚合物固态电解质用组合物,该组合物包括以下组分:聚酯多元醇、聚硅氧烷、电解质盐和二异氰酸酯。

[0095]

根据本发明,所述组合物中,包括50wt%~80wt%的聚酯多元醇。示例性地,所述聚酯多元醇的含量可以为50wt%、55wt%、60wt%、65wt%、70wt%、75wt%、80wt%或者是前述两两数值组成的范围内的任一点值。

[0096]

根据本发明,所述组合物中,包括10wt%~30wt%的聚硅氧烷。示例性地,所述聚硅氧烷的含量可以为10wt%、15wt%、20wt%、25wt%、30wt%或者是前述两两数值组成的范围内的任一点值。

[0097]

根据本发明,所述组合物中,包括1wt%~20wt%的电解质盐。示例性地,所述电解质盐的含量可以为1wt%、5wt%、10wt%、15wt%、20wt%或者是前述两两数值组成的范围内的任一点值。

[0098]

根据本发明,所述组合物中,包括1wt%~10wt%的二异氰酸酯。示例性地,所述二异氰酸酯的含量为1wt%、2wt%、4wt%、6wt%、8wt%、10wt%或者是前述两两数值组成的范围内的任一点值。

[0099]

根据本发明,所述组合物中,还包括添加剂。优选地,包括0.1wt%~5wt%的添加

剂。示例性地,所述添加剂的含量为0.1wt%、1wt%、2wt%、3wt%、4wt%、5wt%或者是前述两两数值组成的范围内的任一点值。

[0100]

根据本发明,所述组合物中,还包括扩链剂。优选地,包括0.1wt%~5wt%的扩链剂。示例性地,所述扩链剂的含量为0.1wt%、1wt%、2wt%、3wt%、4wt%、5wt%或者是前述两两数值组成的范围内的任一点值。

[0101]

根据本发明,所述组合物中,还包括金属氯化物。优选地,包括0.1wt%~10wt%的金属氯化物。示例性地,所述金属氯化物的含量为0.1wt%、1wt%、2wt%、3wt%、4wt%、5wt%、6wt%、7wt%、8wt%、9wt%、10wt%或者是前述两两数值组成的范围内的任一点值。

[0102]

根据本发明,所述组合物中还可以任选地含有快离子导体。

[0103]

根据本发明,所述组合物中,包括0~5wt%的快离子导体。示例性地,所述快离子导体的含量为0wt%、1wt%、2wt%、3wt%、4wt%、5wt%或者是前述两两数值组成的范围内的任一点值。

[0104]

根据本发明,所述聚酯多元醇、聚硅氧烷、电解质盐、二异氰酸酯、添加剂、扩链剂、金属氯化物和快离子导体具有如上文所述的定义和选择。

[0105]

如前所述,本发明提供一种固态电解质,所述固态电解质为一种聚合物固态电解质,所述聚合物固态电解质由上述聚合物固态电解质用组合物聚合而得。

[0106]

根据本发明,所述聚合物固态电解质包括上述的聚合物。

[0107]

根据本发明,所述固态电解质呈薄膜状。例如,所述固态电解质的厚度可以为10~1000μm,优选为10~500μm,示例性为10μm、50μm、80μm、100μm、200μm、500μm、1000μm或者是前述两两数值组成的范围内的任一点值。

[0108]

本发明还提供上述固态电解质的制备方法,所述方法包括:将包括以下组分的组合物经聚合得到所述固态电解质:聚酯多元醇、聚硅氧烷、电解质盐和二异氰酸酯。

[0109]

根据本发明,所述组合物中进一步还包括添加剂。

[0110]

根据本发明,所述组合物中进一步还包括扩链剂。

[0111]

根据本发明,所述组合物中进一步还包括金属氯化物。

[0112]

根据本发明,所述组合物中进一步还包括快离子导体。

[0113]

根据本发明,所述组合物中各组分的定义和含量如前所述。

[0114]

根据本发明,所述聚合在溶剂中进行。示例性地,所述溶剂包括但不限于乙腈(简称acn)、二甲基亚砜(简称dmso)、四氢呋喃(简称thf)、二甲基甲酰胺(简称dmf)、二甲基乙酰胺(简称dmac)、乙醇和丙酮等有机溶剂中的至少一种。

[0115]

根据本发明,所述固态电解质的制备方法例如包括:先将聚酯多元醇、聚硅氧烷溶解在溶剂中反应,然后加入二异氰酸酯、添加剂继续反应,再加入扩链剂和电解质盐继续反应,最后加入金属氯化物,制备得到所述固态电解质。

[0116]

在本发明的一个实施方式中,所述固态电解质的制备方法包括以下步骤:

[0117]

a)将聚酯多元醇、聚硅氧烷溶解在溶剂中得到溶液,在一定温度和气氛下反应得到前驱液a;

[0118]

b)向上述前驱液a中加入二异氰酸酯和添加剂,在一定温度和气氛下反应得到前驱液b;

[0119]

c)将扩链剂和电解质盐加入上述前驱液b中,得到前驱液c;

[0120]

d)将金属氯化物溶于溶剂中得到溶液,加入上述前驱液c中;

[0121]

e)去除溶剂后得到所述固态电解质。

[0122]

根据本发明,步骤c)中,还可以在所述前驱液c中加入快离子导体。

[0123]

根据本发明,步骤e)为:将步骤d)的产物在基底上进行涂膜,去除溶剂后得到所述固态电解质。

[0124]

在本发明的一个实施方式中,所述固态电解质的制备方法,包括以下步骤:

[0125]

a)将聚酯多元醇、聚硅氧烷溶解在溶剂中得到溶液,在氩气条件下加热搅拌反应,得到前驱液a;

[0126]

b)向上述前驱液a中加入二异氰酸酯和添加剂,继续在氩气环境中加热搅拌反应,得到前驱液b;

[0127]

c)将扩链剂、电解质盐以及可选择加入的快离子导体加入上述前驱液b中,搅拌,得到前驱液c;

[0128]

d)将金属氯化物溶于溶剂中得到溶液,并加入上述前驱液c中,混合搅拌;

[0129]

e)将步骤d)的产物在基底上进行涂膜工艺,烘干溶剂,得到所述固态电解质。

[0130]

根据本发明,步骤a)中,所述前驱体a的浓度为0.1~2mol/l;示例性为0.1mol/l、0.2mol/l、0.5mol/l、1mol/l、2mol/l。

[0131]

根据本发明,步骤a)中,反应的温度可以为25

‑

80℃;示例性为25℃、40℃、60℃、80℃。

[0132]

根据本发明,步骤a)中,所述搅拌的速度为200~1000rpm。

[0133]

根据本发明,步骤a)中的反应在惰性气氛保护下进行。例如,所述惰性气体可以为氮气或氩气。

[0134]

根据本发明,步骤b)中,所述前驱体b的浓度为0.1~2mol/l;示例性为0.1mol/l、0.2mol/l、0.5mol/l、1mol/l、2mol/l。

[0135]

根据本发明,步骤b)中,反应的温度可以为25

‑

80℃;示例性为25℃、40℃、60℃、80℃。

[0136]

根据本发明,步骤b)中,所述搅拌的速度为200~1000rpm。

[0137]

根据本发明,步骤b)中的反应在惰性气氛保护下进行。例如,所述惰性气体可以为氮气或氩气。

[0138]

根据本发明,步骤c)中,所述搅拌的速度为200~1000rpm。

[0139]

根据本发明,步骤e)中,所述涂膜工艺包括但不限于为流延制膜、刮涂制膜、模具成膜和挤压成膜等中的至少一种。

[0140]

根据本发明,步骤e)中,所述基底可以为玻璃板、不锈钢板、聚四氟乙烯板、al箔、pet膜、pp膜和离型膜中的至少一种。

[0141]

根据本发明,步骤e)中,采用干燥方式去除溶剂。例如,所述干燥的温度为25~100℃,示例性为25℃、40℃、60℃、80℃、100℃。进一步地,所述干燥地时间为1~48h,示例性为1h、4h、8h、12h、24h、48h。

[0142]

本发明还提供上述固态电解质在电池中的应用。

[0143]

根据本发明,所述电池为二次电池、固态电池或凝胶电池。

[0144]

例如,所述二次电池可以为锂、钠、镁、铝、锌等各类离子二次电池。

[0145]

例如,所述固态电池可以为全固态电池、准固态电池。示例性为纽扣电池、铝壳电池、软包电池和固态锂离子电池中的至少一种。

[0146]

[固态电池及其制备]

[0147]

本发明还提供一种固态电池,所述固态电池中包括上述固态电解质。

[0148]

采用上述固态电解质的固态电池无锂枝晶刺穿的安全隐患,具有良好的界面接触性能及抗形变能力,内阻较低,循环性能显著提升,具有较强的安全性能。

[0149]

根据本发明,所述固态电池还包括正极片和负极片,所述正极片与所述负极片之间具有所述固态电解质。

[0150]

根据本发明,所述正极片中的活性物质选自磷酸铁锂((lifepo4))、钴酸锂(licoo2)、镍钴锰酸锂(lizni

x

co

y

mn1‑

x

‑

y

o2,其中:0.95≤z≤1.05,x>0,y>0,x y<1)、锰酸锂(limno2)、镍钴铝酸锂(li

z

ni

x

co

y

al1‑

x

‑

y

o2,其中:0.95≤z≤1.05,x>0,y>0,0.8≤x y<1)、镍钴锰铝酸锂(li

z

ni

x

co

y

mn

w

al1‑

x

‑

y

‑

w

o2,其中:0.95≤z≤1.05,x>0,y>0,w>0,0.8≤x y w<1)、镍钴铝钨材料、富锂锰基固溶体正极材料、镍钴酸锂(lini

x

co

y

o2,其中:x>0,y>0,x y=1)、镍钛镁酸锂(lini

x

ti

y

mg

z

o2,其中:x>0,y>0,z>0,x y z=1)、镍酸锂(li2nio2)、尖晶石锰酸锂(limn2o4)和镍钴钨材料中的至少一种。

[0151]

根据本发明,所述负极片中的负极活性物质例如选自碳材料、金属铋、金属锂、金属铜、金属铟、氮化物、锂基合金、镁基合金、铟基合金、硼基材料、硅基材料、锡基材料、锑基合金、镓基合金、锗基合金、铝基合金、铅基合金、锌基合金、钛的氧化物、铁的氧化物、铬的氧化物、钼的氧化物和磷化物等中的至少一种。

[0152]

根据本发明,所述负极活性物质包括但不限于金属锂、锂合金li

x

m(m=in、b、al、ga、sn、si、ge、pb、as、bi、sb、cu、ag、zn)、碳材料(石墨、无定形碳、中间相碳微球)、硅基材料(硅碳材料、纳米硅)、锡基材料和钛酸锂(li4ti5o

12

)中的至少一种。

[0153]

本发明还提供上述固态电池的制备方法,包括依次将正极片、固态电解质、负极片层叠在一起,经真空封装后即可得到所述固态电池。

[0154]

下文将结合具体实施例对本发明的技术方案做更进一步的详细说明。应当理解,下列实施例仅为示例性地说明和解释本发明,而不应被解释为对本发明保护范围的限制。凡基于本发明上述内容所实现的技术均涵盖在本发明旨在保护的范围内。

[0155]

除非另有说明,以下实施例中使用的原料和试剂均为市售商品,或者可以通过已知方法制备。

[0156]

测试方法:

[0157]

固态电解质膜拉伸强度测试:采用聚合物拉伸强度试验机测试拉伸强度。

[0158]

固态电解质膜的离子电导率测试:使用cr2032纽扣电池组件,组装钢片|固态电解质膜|钢片电池,使用辰华660e电化学工作站测试,通过eis交流阻抗测试方法得到固态电解质膜的阻抗(r/ω),测量电解质膜厚度(d/cm)和面积(s/cm2),使用公式计算得到离子电导率(σ/s

·

cm

‑1)。

[0159]

电池内阻测试:组装完固态电池后,使用辰华660e电化学工作站测试,通过eis交流阻抗测试方法得到固态电池内阻。

[0160]

电池循环次数测试:固态电池组装完之后,使用land蓝电电池测试系统,以0.2c/

0.2c充放电电流大小下进行循环性能测试。

[0161]

固态电解质断裂后自愈合效果测试:将固态电解质切断或拉断,然后在1mpa的恒定压力下压缩10分钟将断裂处重新拼接在一起,待拼接处重新成为整体后,记录愈合所需时间并测试抗拉强度,或者在相同的时间下测试自愈合状态下的断裂强度。

[0162]

实施例1

[0163]

制备固态电解质:

[0164]

(1)将26.8g聚己内酯二醇和11.2g端羟基聚三甲基硅氧烷溶解在acn中配成固含为13%的溶液,在氩气条件下45℃充分搅拌3h成前驱液a;

[0165]

(2)向上述前驱液a中加入4.4g的二苯基甲烷二异氰酸酯和1.2g的4,4'

‑

联吡啶,继续氩气环境中45℃加热搅拌1h成前驱液b;

[0166]

(3)将0.5g的1,4

‑

丁二醇(bdo)、6.7g的litfsi加入上述前驱液b中,继续充分搅拌6h均匀成前驱液c;

[0167]

(4)将3g氯化锌溶于acn并充分搅拌成均质溶液,加入上述前驱液c中,室温条件下500rpm充分混合搅拌4h均匀;

[0168]

(5)将得到的产物倒入聚四氟乙烯模具板上,60℃加热挥发溶剂,再放入60℃真空烘箱中干燥12h除去残留溶剂,即可得到所述固态电解质。

[0169]

制备正极材料:以导电碳黑为导电剂,pvdf为粘结剂,nmp为溶剂,搅拌均匀后加入正极活性材料钴酸锂。混合物中,固体成分包含90wt.%钴酸锂、5wt.%的粘结剂pvdf和5wt.%的导电炭黑。集流体为10μm的al箔。

[0170]

制备固态电池:如图1所示,以金属锂为负极(50μm),以及上述的正极极片(集流体上的涂膏面密度为23mg/cm2)和固态电解质(50μm)组装固态锂电池,正极、固态电解质、负极依次叠加,辅助常用的极耳和铝塑膜密封。

[0171]

测试条件:以0.2c/0.2c充放电电流大小下进行循环性能测试,电压测试区间3

‑

4.45v。

[0172]

测试本实施例制得固态电解质的性能以及固态电池的性能,测试结果如表1和图2所示。

[0173]

本实施例制得的固态电解质断裂后在1.0mpa下恒定压缩10分钟后拉伸强度如表2所示。

[0174]

实施例2

[0175]

制备固态电解质膜:

[0176]

(1)将14.3g聚碳酸酯二醇和5.4g端羟基聚二甲基硅氧烷溶解在dmac中配成固含为10%的溶液,在氩气条件下50℃充分搅拌4h成前驱液a;

[0177]

(2)向上述前驱液a中加入2.1g的二环己基甲烷二异氰酸酯和0.7g的2,2'

‑

联吡啶

‑

4,4'

‑

二甲醇,继续氩气环境中50℃加热搅拌3h成前驱液b;

[0178]

(3)将0.21g的二甘醇、3.9g的liodfb、1gli

6.6

la3zr

1.6

ta

0.4

o

12

加入上述前驱液b中,继续充分搅拌5h均匀成前驱液c;

[0179]

(4)将1.3g氯化锌溶于乙醇并充分搅拌成均质溶液,加入上述前驱液c中,室温条件下600rpm充分混合搅拌4h均匀;

[0180]

(5)将得到的产物在离型膜上刮涂制膜,50℃加热挥发溶剂,再放入80℃真空烘箱

中干燥18h除去残留溶剂,即可得到所述固态电解质;

[0181]

制备正极:以导电碳黑为导电剂,pvdf为粘结剂,nmp为溶剂,搅拌均匀后加入正极活性材料镍钴锰酸锂。混合物中,固体成分包含94wt.%lini

0.8

co

0.1

mn

0.1

o2、2wt.%的粘结剂pvdf和4wt.%的导电炭黑。13μm的铝箔为集流体。

[0182]

制备负极:以碳纳米管为导电剂,sbr为粘结剂,搅拌均匀后加入负极活性材料氧化亚硅。混合物中,固体成分包含94wt.%sio

x

、2wt.%的粘结剂sbr和4wt.%的碳纳米管。6μm的铜箔为集流体。

[0183]

制备固态电池:以氧化亚硅材料为负极(集流体上的涂膏面密度为4mg/cm2),以及上述的正极极片(集流体上的涂膏面密度为24mg/cm2)和固态电解质(80μm)组装固态锂电池,正极、固态电解质、负极依次叠加,辅助常用的极耳和方形铝壳密封。

[0184]

测试条件:以0.2c/0.2c充放电电流大小下进行循环性能测试,电压测试区间2.7

‑

4.3v。

[0185]

测试本实施例制得固态电解质的性能以及固态电池的性能,测试方法同实施例1,测试结果如表1和图2所示。

[0186]

本实施例制得的固态电解质断裂后在1.0mpa下恒定压缩10分钟后拉伸强度如表2所示。

[0187]

实施例3

[0188]

制备固态电解质膜:

[0189]

(1)将15.7g聚己内酯二醇和5.2g端羟基含氟聚酯聚硅氧烷溶解在thf中配成固含为16%的溶液,在氩气条件下45℃充分搅拌2h成前驱液a;

[0190]

(2)向上述前驱液a中加入2.9g的二环己基甲烷二异氰酸酯(hmdi)和0.9g的2,2'

‑

联吡啶,继续氩气环境中55℃加热搅拌3h成前驱液b;

[0191]

(3)将0.33g的1,4

‑

丁二醇(bdo)、5g的litfsi加入上述前驱液b中,继续充分搅拌5h均匀成前驱液c;

[0192]

(4)将2.2g氯化镁溶于thf并充分搅拌成均质溶液,加入上述前驱液c中,室温条件下500rpm充分混合搅拌4h均匀;

[0193]

(5)将得到的产物倒入聚四氟乙烯模具板上,60℃加热挥发溶剂,再放入60℃真空烘箱中干燥20h除去残留溶剂,即可得到所述固态电解质;

[0194]

制备正极:碳黑为导电剂,pvdf为粘结剂,搅拌均匀后加入正极活性材料磷酸铁锂。混合物中,固体成分包含95wt.%磷酸铁锂、2wt.%的粘结剂pvdf、1.5wt.%的碳纳米管和1.5wt.%的super

‑

p。集流体为9μm的al箔。

[0195]

制备负极:以石墨(sp)为导电剂,cmc和sbr为粘结剂,搅拌均匀后加入负极活性材料石墨。混合物中,固体成分包含95wt.%石墨、2wt.%的导电剂sp、1.5wt.%的cmc和1.5wt.%的sbr。6μm的铜箔为集流体。

[0196]

制备固态电池:如图1所示,以石墨为负极(集流体上的涂膏面密度为9mg/cm2),以及上述的正极极片(集流体上的涂膏面密度为17mg/cm2)和固态电解质(30μm)组装固态锂电池,正极、固态电解质、负极依次叠加,辅助常用的极耳和铝塑膜密封材料。

[0197]

测试条件:以0.2c/0.2c充放电电流大小下进行循环性能测试,电压测试区间2.0

‑

3.65v。

[0198]

测试本实施例制得固态电解质的性能以及固态电池的性能,测试方法同实施例1,测试结果如表1和图2所示。

[0199]

本实施例制得的固态电解质断裂后在1.0mpa下恒定压缩10分钟后拉伸强度如表2所示。

[0200]

实施例4

[0201]

制备固态电解质膜:

[0202]

(1)将19.2g聚己内酯二醇和8.4g端羟基含氟聚酯聚硅氧烷溶解在thf中配成固含为20%的溶液,在氩气条件下45℃充分搅拌2h成前驱液a;

[0203]

(2)向上述前驱液a中加入2.7g的甲苯二异氰酸酯和0.81g的2,6'

‑

吡啶二甲醇,继续氩气环境中50℃加热搅拌6h成前驱液b;

[0204]

(3)将0.4g的1,4

‑

丁二醇(bdo)、4.9g的libob加入上述前驱液b中,继续充分搅拌6h均匀成前驱液c;

[0205]

(4)将2.4g氯化锌溶于丙酮并充分搅拌成均质溶液,加入上述前驱液c中,室温条件下400rpm充分混合搅拌7h均匀;

[0206]

(5)将步骤(4)得到的产物在pp膜上刮涂成膜,50℃加热挥发溶剂,再放入70℃真空烘箱中干燥8h除去残留溶剂,即可得到所述固态电解质。

[0207]

制备正极:碳黑为导电剂,pvdf为粘结剂,搅拌均匀后加入正极活性材料镍钴铝酸锂(lini

0.8

co

0.15

al

0.05

o2)。混合物中,固体成分包含90wt.%lini

0.8

co

0.15

al

0.05

o2、5wt.%的粘结剂pvdf和5wt.%的导电炭黑。集流体为10μm的al箔。

[0208]

制备负极:以cnt为导电剂,cmc和sbr为粘结剂,搅拌均匀后加入负极活性材料硅碳材料(20%si 80%石墨)。混合物中,固体成分包含92wt.%硅碳材料、4wt.%的导电剂cnt、2wt.%的cmc和2.%的sbr。6μm的铜箔为集流体。

[0209]

制备固态电池:如图1所示,以硅碳材料(20%si 80%石墨)为负极(集流体上的涂膏面密度为6mg/cm2),以及上述的正极极片(集流体上的涂膏面密度为15mg/cm2)和固态电解质(100μm)组装固态锂离子电池,正极、固态电解质、负极依次叠加,辅助常用的极耳和铝塑膜密封材料。

[0210]

测试条件:以0.2c/0.2c充放电电流大小下进行循环性能测试,电压测试区间3.0

‑

4.2v。

[0211]

测试本实施例制得固态电解质的性能以及固态电池的性能,测试方法同实施例1,测试结果如表1和图2所示。

[0212]

本实施例制得的固态电解质断裂后在1.0mpa下恒定压缩10分钟后拉伸强度如表2所示。

[0213]

实施例5

[0214]

制备固态电解质膜:

[0215]

(1)将6.8g聚碳酸酯二醇和2.6g端羟基聚三甲基硅氧烷溶解在acn中配成固含为11%的溶液,在氩气条件下45℃充分搅拌3h成前驱液a;

[0216]

(2)向上述前驱液a中加入1.4g的二苯基甲烷二异氰酸酯和0.35g的4,4'

‑

联吡啶,继续氩气环境中45℃加热搅拌1h成前驱液b;

[0217]

(3)将0.12g的1,4

‑

丁二醇(bdo)、1.9g的litfsi加入上述前驱液b中,继续充分搅

拌6h均匀成前驱液c;

[0218]

(4)将0.8g氯化锌溶于acn并充分搅拌成均质溶液,加入上述前驱液c中,室温条件下500rpm充分混合搅拌4h均匀;

[0219]

(5)将步骤(4)得到的产物倒入聚四氟乙烯模具板上,60℃加热挥发溶剂,再放入60℃真空烘箱中干燥12h除去残留溶剂,即可得到所述固态电解质。

[0220]

制备正极材料:乙炔黑为导电剂,pvdf

‑

hfp为粘结剂,搅拌均匀后加入正极活性材料镍钴锰酸锂。混合物中,固体成分包含95wt.%的lini

0.6

co

0.2

mn

0.2

o2、2wt.%的粘结剂pvdf

‑

hfp和3wt.%的乙炔黑。13μm铝箔为集流体。

[0221]

制备固态电池:如图1所示,以金属锂为负极(100μm),以及上述的正极极片(集流体上的涂膏面密度为15mg/cm2,80μm)和固态电解质(30μm)组装固态锂电池,正极、固态电解质、负极依次叠加,组装纽扣电池。

[0222]

测试条件:以0.2c/0.2c充放电电流大小下进行循环性能测试,电压测试区间3.0

‑

4.35v。

[0223]

测试本实施例制得固态电解质的性能以及固态电池的性能,测试方法同实施例1,测试结果如表1和图2所示。

[0224]

本实施例制得的固态电解质断裂后在1.0mpa下恒定压缩10分钟后拉伸强度如表2所示。

[0225]

实施例6

[0226]

制备固态电解质膜:

[0227]

(1)将14.2g聚己内酯二醇和6.4g端羟基含氟聚酯聚硅氧烷溶解在thf中配成固含为16%的溶液,在氩气条件下45℃充分搅拌2h成前驱液a;

[0228]

(2)向上述前驱液a中加入2.5g的二苯基甲烷二异氰酸酯和0.77g的2,2'

‑

联吡啶

‑

4,4'

‑

二甲醇,继续氩气环境中50℃加热搅拌6h成前驱液b;

[0229]

(3)将0.35g的1,4

‑

丁二醇(bdo)、4.5g的lifsi、1.2g的li

1.5

al

0.5

ti

1.5

(po4)3加入上述前驱液b中,继续充分搅拌6h均匀成前驱液c;

[0230]

(4)将2.4g氯化锌溶于丙酮并充分搅拌成均质溶液,加入上述前驱液c中,室温条件下400rpm充分混合搅拌7h均匀;

[0231]

(5)将得到的产物倒入聚四氟乙烯模具板上,50℃加热挥发溶剂,再放入80℃真空烘箱中干燥8h除去残留溶剂,即可得到所述固态电解质。

[0232]

制备正极:super

‑

p为导电剂,pvdf为粘结剂,搅拌均匀后加入正极活性材料钴酸锂。混合物中,固体成分包含96.5wt.%licoo2、2wt.%的粘结剂pvdf和1.5wt.%的super

‑

p。集流体为10μm的al箔。

[0233]

制备负极:以sp为导电剂,cmc和sbr为粘结剂,搅拌均匀后加入负极活性材料硅碳材料(7%si 93%石墨)。混合物中,固体成分包含95wt.%硅碳材料、2wt.%的导电剂sp、1.5wt.%的cmc和1.5wt.%的sbr。6μm的铜箔为集流体。

[0234]

制备固态电池:如图1所示,以硅碳材料(7%si 93%石墨)为负极(集流体上的涂膏面密度为10mg/cm2),以及上述的licoo2正极极片(集流体上的涂膏面密度为21mg/cm2)和固态电解质(30μm)组装固态锂离子电池,正极、固态电解质、负极依次叠加,辅助常用的极耳和铝塑膜密封材料。

[0235]

测试条件:以0.2c/0.2c充放电电流大小下进行循环性能测试,电压测试区间3.0

‑

4.48v。

[0236]

测试本实施例制得固态电解质的性能以及固态电池的性能,测试方法同实施例1,测试结果如表1和图2所示。

[0237]

固态电解质断裂后在1.0mpa下恒定压缩10分钟后拉伸强度如表2所示。

[0238]

表1固态电解质及固态电池的性能测试数据列表

[0239]

项目拉伸强度离子电导率电池内阻循环次数200圈电池膨胀率电池短路率实施例117.3mpa4.2

×

10

‑4s/cm54.8mω4698%0%实施例219.2mpa3.6

×

10

‑4s/cm52.6mω48813%0%实施例322.0mpa5.1

×

10

‑4s/cm41.3mω4623%0%实施例423.7mpa1.2

×

10

‑4s/cm56.5mω5027%0%实施例518.1mpa3.9

×

10

‑4s/cm36.1mω5169%0%实施例623.8mpa2.2

×

10

‑4s/cm68.2mω3965%0%

[0240]

表2固态电解质断裂后愈合效果

[0241][0242][0243]

从表1中各实施例制得的固态电解质及固态电池的性能测试数据可以看出:本发明实施例1~实施例6制得的固态电解质的拉伸强度均高于15mpa以上,由此表明:本发明的聚合物固态电解质体系均具有较高的机械强度,从而有利于提升电池的安全性能。且本发明制得的固态电解质额室温离子电导率均在10

‑4s/cm数量级,达到了固态电池循环的要求。同时从电池循环前后的膨胀率可以看出:本发明实施例1~实施例6制得的固态电解质均具有较强的抑制电池形变的性能。

[0244]

从表1中的各实施例制得的固态电解质断裂后在1.0mpa下恒定压缩10分钟后的拉伸强度测试数据可以看出:本发明的固态电解质断裂后,通过施加一个较小的压力,10min后固态电解质即可恢复至较高的机械强度水平。

[0245]

从图2中可以看出:本发明制得的固态电池均具有优异的循环性能,且电池短路率均为0%。

[0246]

图3为实施例6制得的固态电池在25℃环境中、50%soc下的eis电化学阻抗谱图,图中结果显示:固态电池的阻抗为68mω,由此显示出优异地电化学性能。

[0247]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保

护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。