1.本公开涉及电感器部件、电感器部件的制造方法以及电感器构造体。

背景技术:

2.在专利文献1所记载的电感器部件中,在绝缘树脂层内配置有环状的线圈芯体。另外,在绝缘树脂层内配置有电感器布线。电感器布线在线圈芯体的呈环状延伸的方向的周围卷绕成螺旋状。位于电感器布线的第一端侧的第一外部端子在绝缘树脂层的外表面中的安装于基板的一侧的安装面露出。位于电感器布线的第二端侧的第二外部端子在与第一外部端子相同的安装面露出。

3.专利文献1:日本特开2016

‑

009833号公报

技术实现要素:

4.这里,往往将两个电感器部件安装于基板,以使电感器布线串联连接。在这种情况下,在专利文献1所记载的电感器部件中,由于电感器布线的两端在同一安装面露出,因此需要在基板的同一面上排列两个电感器部件,并在基板内将布线连接。因此,为了在基板上排列两个电感器部件,需要在基板上确保至少两个电感器部件的面积。

5.为了解决上述课题,本公开的一个方式提供一种电感器部件,具备:基体,包含由磁性材料构成的第一磁性层及层叠于上述第一磁性层的由磁性材料构成的第二磁性层,且具有第一端子面、和在第二磁性层被层叠于上述第一磁性层的方向亦即层叠方向上与上述第一端子面相反侧的第二端子面;第一电感器布线,在上述第一磁性层的内部沿上述层叠方向呈线状延伸;第一外部端子,设置于上述第一电感器布线的第一端,并且仅从上述第一端子面露出;第一内部端子,设置于上述第一电感器布线的与第一端相反侧的第二端;第二电感器布线,在上述第二磁性层的内部沿上述层叠方向呈线状延伸;第二内部端子,设置于上述第二电感器布线的第一端;第二外部端子,设置于上述第二电感器布线的与第一端相反侧的第二端,并且仅从上述第二端子面露出;以及边界部,将上述第一内部端子及上述第二内部端子连接,并成为上述第一电感器布线及上述第二电感器布线的物理边界。

6.为了解决上述课题,本公开的一个方式提供一种电感器构造体,该电感器构造体具备电感器部件、输入布线以及输出布线,上述电感器部件具备:基体,包含由磁性材料构成的第一磁性层及层叠于上述第一磁性层的由磁性材料构成的第二磁性层,且具有第一端子面、和在第二磁性层被层叠于上述第一磁性层的方向亦即层叠方向上与上述第一端子面相反侧的第二端子面;第一电感器布线,在上述第一磁性层的内部沿上述层叠方向呈线状延伸;第一外部端子,设置于上述第一电感器布线的第一端,并且仅从上述第一端子面露出;第一内部端子,设置于上述第一电感器布线的与第一端相反侧的第二端;第二电感器布线,在上述第二磁性层的内部沿上述层叠方向呈线状延伸;第二内部端子,设置于上述第二电感器布线的第一端;第二外部端子,设置于上述第二电感器布线的与第一端相反侧的第二端,并且仅从上述第二端子面露出;以及边界部,连接上述第一内部端子及上述第二内部

端子,并成为上述第一电感器布线及上述第二电感器布线的物理边界,上述输入布线向上述电感器部件的上述第一外部端子施加输入电压,上述输出布线被从上述电感器部件的上述第二外部端子施加输出电压,在从上述层叠方向观察时,上述输入布线的与上述第一外部端子的连接端和上述输出布线的与上述第二外部端子的连接端的至少一部分重叠。

7.根据上述各结构,沿层叠方向呈线状延伸的第一电感器布线及第二电感器布线通过边界部而被串联连接,第一外部端子仅从位于层叠方向的第一端侧的第一端子面露出,并且第二外部端子仅从位于层叠方向的第二端侧的第二端子面露出。因此,与在基板上的同一安装面上排列安装由不同部件构成的两个电感器布线相比,能够减小将电感器部件安装于基板的面积。

8.为了解决上述课题,本公开的一个方式提供一种电感器部件的制造方法,具备:第一电感器布线形成工序,形成呈线状贯通第一磁性层的第一电感器布线;第二电感器布线形成工序,形成呈线状贯通第二磁性层的第二电感器布线;边界部形成工序,形成边界部,该边界部将上述第一电感器布线的端部与上述第二电感器布线的端部连接,并成为上述第一电感器布线及上述第二电感器布线的物理边界;第一外部端子形成工序,形成仅从第一端子面露出的第一外部端子,上述第一端子面位于上述第一磁性层和上述第二磁性层的层叠方向的第一端侧;以及第二外部端子形成工序,形成仅从第二端子面露出的第二外部端子,上述第二端子面位于上述层叠方向的第二端侧。

9.根据上述结构,通过边界部形成工序,将沿层叠方向呈线状延伸的第一电感器布线及第二电感器布线串联连接,且第一外部端子仅在位于层叠方向的第一端侧的第一端子面露出,第二外部端子仅在位于层叠方向的第二端侧的第二端子面露出的电感器部件被制造。因此,与在基板上的同一安装面上排列安装由不同部件构成的两个电感器布线相比,能够实现安装于基板的面积小的电感器部件的制造。

附图说明

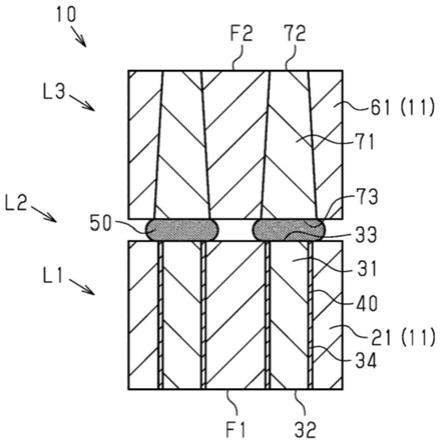

10.图1是第一实施方式的电感器部件的剖视图。

11.图2是第一实施方式的电感器部件中的边界部和第一电感器布线附近的放大剖视图。

12.图3是第一实施方式的电感器部件的制造方法的说明图。

13.图4是第一实施方式的电感器部件的制造方法的说明图。

14.图5是第一实施方式的电感器部件的制造方法的说明图。

15.图6是第一实施方式的电感器部件的制造方法的说明图。

16.图7是第一实施方式的电感器部件的制造方法的说明图。

17.图8是第一实施方式的电感器部件的制造方法的说明图。

18.图9是第一实施方式的电感器部件的制造方法的说明图。

19.图10是第一实施方式的电感器部件的制造方法的说明图。

20.图11是第一实施方式的电感器部件的制造方法的说明图。

21.图12是第一实施方式的电感器部件的制造方法的说明图。

22.图13是第一实施方式的电感器部件的制造方法的说明图。

23.图14是第一实施方式的电感器部件的制造方法的说明图。

24.图15是第一实施方式的电感器部件的制造方法的说明图。

25.图16是第一实施方式的电感器部件的制造方法的说明图。

26.图17是第一实施方式的电感器部件的制造方法的说明图。

27.图18是第一实施方式的电感器部件的制造方法的说明图。

28.图19是第二实施方式的电感器部件的剖视图。

29.图20是第二实施方式的电感器部件的制造方法的说明图。

30.图21是第二实施方式的电感器部件的制造方法的说明图。

31.图22是第二实施方式的电感器部件的制造方法的说明图。

32.图23是第二实施方式的电感器部件的制造方法的说明图。

33.图24是第二实施方式的电感器部件的制造方法的说明图。

34.图25是第三实施方式的电感器部件的剖视图。

35.图26是第三实施方式的电感器部件的制造方法的说明图。

36.图27是第三实施方式的电感器部件的制造方法的说明图。

37.图28是第三实施方式的电感器部件的制造方法的说明图。

38.图29是第三实施方式的电感器部件的制造方法的说明图。

39.图30是第三实施方式的电感器部件的制造方法的说明图。

40.图31是第三实施方式的电感器部件的制造方法的说明图。

41.图32是第三实施方式的电感器部件的制造方法的说明图。

42.图33是第三实施方式的电感器部件的制造方法的说明图。

43.图34是第三实施方式的电感器部件的制造方法的说明图。

44.图35是第三实施方式的电感器部件的制造方法的说明图。

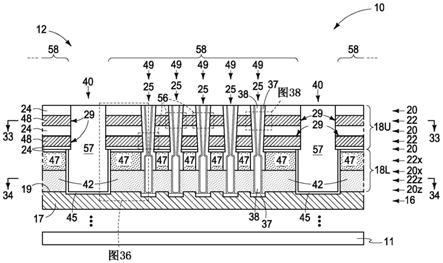

45.图36是第四实施方式的电感器部件的剖视图。

46.图37是第四实施方式的电感器部件的制造方法的说明图。

47.图38是第四实施方式的电感器部件的制造方法的说明图。

48.图39是第四实施方式的电感器部件的制造方法的说明图。

49.图40是第四实施方式的电感器部件的制造方法的说明图。

50.图41是电感器部件安装基板的实施方式的剖视图。

51.图42是变更例的电感器部件的剖视图。

52.图43是变更例的电感器构造体的剖视图。

53.附图标记说明

54.10

…

电感器部件;21

…

第一磁性层;31

…

第一电感器布线;32

…

第一外部端子;33

…

第一内部端子;50

…

边界部;51

…

焊料;52

…

金属间化合物;61

…

第二磁性层;71

…

第二电感器布线;72

…

第二外部端子;73

…

第二内部端子;81

…

第三层基底基板;82

…

铜箔;83

…

第一层基底基板;84

…

粘接层;90

…

第一抗蚀剂层;400

…

电感器部件安装基板;410

…

基板;420

…

输入布线;440

…

输出布线;f1

…

第一端子面;f2

…

第二端子面。

具体实施方式

55.以下,对电感器部件以及电感器部件的制造方法的各实施方式进行说明。此外,附图有时为了易于理解而将构成要素放大示出。构成要素的尺寸比率有时与实际的不同,或

者与其他图中的不同。另外,有时仅对图的部件的一部分标注附图标记。

56.<第一实施方式>

57.以下,对电感器部件以及电感器部件的制造方法的第一实施方式进行说明。

58.如图1所示,电感器部件10成为在厚度方向上层叠有三层的构造。在以下的说明中,将三层的各层的层叠方向设为上下方向进行说明。

59.第一层l1在从上下方向观察时为正方形形状。第一层l1由第一磁性层21、第一电感器布线31以及绝缘膜40构成。

60.第一磁性层21的材质为含有铁等金属磁性粉的树脂,是整体上具有磁性的磁性材料。而且,在电感器部件10中,第一层l1的上下方向的第一端侧即下侧的面成为第一端子面f1。在本实施方式中,第一层l1成为在上下方向上最下侧的层,第一端子面f1朝向下侧。

61.在第一磁性层21的内部设置有第一电感器布线31。第一电感器布线31由导电性材料构成,在本实施方式中,对于第一电感器布线31的组成而言,铜的比率为99wt%以上。此外,虽然省略了图示,但在第一层l1设置有四个第一电感器布线31。在从上下方向观察第一层l1时,沿着正方形的相对的一对边的延伸方向,在每一列配置有两个第一电感器布线31地配置两列。

62.第一电感器布线31为圆柱状,沿上下方向即层叠方向呈直线状延伸。第一电感器布线31的上下方向的尺寸与第一磁性层21的上下方向的尺寸相同。因此,第一电感器布线31的上下方向的第一端侧即下侧的端面与第一端子面f1共面,且仅从第一端子面f1露出。在本实施方式中,第一电感器布线31的下侧的端面作为第一外部端子32发挥功能。即,在第一电感器布线31的第一端设置有第一外部端子32。

63.另外,第一电感器布线31的上下方向的与第一端侧相反侧的第二端侧即上侧的端面同第一层l1的与第一端子面f1相反侧的面共面,且仅从该相反侧的面露出。在本实施方式中,第一电感器布线31的上侧的端面作为第一内部端子33发挥功能。即,在第一电感器布线31的第二端设置有第一内部端子33。

64.第一电感器布线31的外表面之中除了设置有第一外部端子32的面及设置有第一内部端子33的面之外的侧面34全部被绝缘膜40覆盖。在本实施方式中,侧面34为与第一端子面f1正交的面。绝缘膜40由绝缘材料构成,在本实施方式中,为环氧树脂。绝缘膜40的膜厚大致均匀。

65.在第一层l1的上表面存在第二层l2。在本实施方式中,第二层l2由四个边界部50和它们之间的空间构成。边界部50与第一层l1的第一内部端子33连接。边界部50为大致圆柱状。从上下方向观察边界部50时的圆的直径比第一电感器布线31的直径大。因此,在从上下方向观察时,边界部50完全覆盖第一内部端子33。

66.如图2所示,边界部50由焊料51与金属间化合物52构成。焊料51由导电性材料构成,含有50wt%以上且99wt%以下的锡。

67.金属间化合物52与焊料51相比为较薄的层状。金属间化合物52为铜及锡的合金。金属间化合物52形成在第一内部端子33与焊料51之间。因此,边界部50的材质与第一电感器布线31的材质不同。

68.如图1所示,在第二层l2的上表面层叠有第三层l3。第三层l3在从上下方向观察时为正方形形状。从上下方向观察时的第三层l3的正方形的各边的长度与第一层l1的从上下

方向观察时的正方形的各边的长度一致。在本实施方式中,第三层l3由第二磁性层61和第二电感器布线71构成。

69.第二磁性层61的材质为与第一磁性层21相同的材料。而且,在电感器部件10中,第三层l3的上下方向的第二端侧即上侧的面成为在将电感器部件10安装于电路基板的状态下安装于电路基板的第二端子面f2。此外,在本实施方式中,由第三层l3的第二磁性层61与上述的第一层l1的第一磁性层21构成电感器部件10的基体11。

70.在第二磁性层61的内部设置有第二电感器布线71。第二电感器布线71为与第一电感器布线31相同的材料。此外,虽然省略了图示,但在第三层l3设置有四个第二电感器布线71。各个第二电感器布线71连接于第二层l2的四个边界部50的上侧的面。

71.第二电感器布线71为沿上下方向即层叠方向呈直线状延伸的柱状。第二电感器布线71的上下方向的尺寸与第一电感器布线31的上下方向的尺寸大致相同。第二电感器布线71的与上下方向正交的方向的截面形状为圆形。而且,第二电感器布线71的与上下方向正交的方向的截面在上下方向上,越靠上侧直径越小。因此,第二电感器布线71的与上下方向正交的方向的截面的面积在上下方向上越靠上侧越小。此外,在本实施方式中,截面的面积最小的上端的面积与第一电感器布线31的与上下方向正交的方向的截面的面积一致。这样,第二电感器布线71成为越向上侧越细的锥状。

72.第二电感器布线71的上下方向的尺寸与第二磁性层61的上下方向的尺寸相同。因此,第二电感器布线71的上下方向的第二端侧即上侧的端面与第三层l3的第二端子面f2共面。而且,第二电感器布线71的上下方向的上侧的端面仅从第二端子面f2露出。在本实施方式中,第二电感器布线71的上下方向的上侧的端面作为第二外部端子72发挥功能。即,在第二电感器布线71的第二端设置有第二外部端子72。

73.第二电感器布线71的上下方向的第一端侧即下侧的端面同第三层l3的与第二端子面f2相反侧的面共面。而且,第二电感器布线71的下侧的端面仅从第二磁性层61的与第二端子面f2相反侧的面露出。在本实施方式中,第二电感器布线71的下侧的端面作为第二内部端子73发挥功能。即,第二内部端子73设置于第二电感器布线71的与第二端相反侧的第一端,位于第二电感器布线71的边界部50侧。

74.而且,第二内部端子73与边界部50连接。而且,边界部50成为第一电感器布线31与第二电感器布线71的物理边界。此外,虽然省略了图示,但边界部50的金属间化合物52也形成于第二内部端子73与焊料51之间。另外,在本实施方式中,边界部50的上下方向的尺寸即厚度与第一内部端子33和第二内部端子73的上下方向的距离一致。边界部50的厚度通过在包含第一电感器布线31、边界部50以及第二电感器布线71的与第一端子面f1正交的截面中,测定第一内部端子33与第二内部端子73的距离而得到。边界部50的厚度为包含第二电感器布线71的第一端侧的端面的最小直径的圆的直径的十分之一以上。此外,在本实施方式中,第一电感器布线31的第二端面侧的端面为比第二电感器布线71的第一端侧的端面小的圆形。因此,边界部50的厚度成为包含第一电感器布线31的第二端侧的端面的最小直径的圆的直径的十分之一以上。

75.另外,边界部50的厚度成为第一电感器布线31的上下方向的尺寸的三分之一以下。另外,边界部50的厚度成为第二电感器布线71的上下方向的尺寸的三分之一以下。

76.在本实施方式中,第一电感器布线31及第二电感器布线71的与上下方向正交的截

面中的成为最大截面积的部位是第二电感器布线71的第一端侧的端面。而且,从上下方向观察时的边界部50的最大范围比第二电感器布线71的第一端侧的端面大。

77.而且,第一电感器布线31和第二电感器布线71沿上下方向即层叠方向排列,第一电感器布线31的沿上下方向延伸的中心轴线与第二电感器布线71的沿上下方向延伸的中心轴线一致。因此,在从上下方向观察电感器部件10时,第一外部端子32与第二外部端子72重叠,两者的位置一致。另外,第一电感器布线31的上下方向的尺寸与第二电感器布线71的上下方向的尺寸一致。

78.接下来,对第一实施方式的电感器部件10的制造方法进行说明。

79.在制造电感器部件10时,首先,形成第三层l3未被分片化的第三层组。在本实施方式中,第三层组使用半加成法形成。如图3所示,首先准备带铜箔的基底基板80。带铜箔的基底基板80的第三层基底基板81为板状。在第三层基底基板81的层叠方向上侧的面层叠有铜箔82。

80.接下来,形成第一抗蚀剂层90。如图4所示,对第一抗蚀剂层90进行图案化,第一抗蚀剂层90将带铜箔的基底基板80的铜箔82的上侧的面中的不形成第二电感器布线71的部分包覆。具体而言,首先,向铜箔82的上侧的整个面涂敷感光性的干膜抗蚀剂。接下来,对铜箔82的上侧的面中的不形成第二电感器布线71的部分进行曝光。其结果,所涂敷的干膜抗蚀剂中已曝光的部分被固化。然后,利用药液剥离除去所涂敷的干膜抗蚀剂中的未固化的部分。由此,涂敷的干膜抗蚀剂中的固化的部分形成为第一抗蚀剂层90。另一方面,在涂敷的干膜抗蚀剂中的被药液除去而没被第一抗蚀剂层90包覆的部分露出铜箔82。此外,在本实施方式中,通过调整曝光时的焦点、固化用的条件等,形成第一抗蚀剂层90,以使未形成第二电感器布线71的空隙部分成为越朝向上侧越细的锥状。即,在观察沿着上下方向的截面时,将第一抗蚀剂层90形成为越靠上侧越粗的倒锥状。

81.接下来,作为第二电感器布线形成工序,形成第二电感器布线71。如图5所示,在带铜箔的基底基板80的铜箔82的上侧的面中的没形成第一抗蚀剂层90的部分形成第二电感器布线71。因此,第二电感器布线71成为沿层叠方向呈直线状延伸的形状。具体而言,通过将铜箔82的上侧的面浸渍于电解镀铜液来进行电解镀铜,在铜箔82的上侧的面形成铜的比率为99wt%以上的第二电感器布线71。

82.接下来,剥离第一抗蚀剂层90。如图6所示,物理地抓住第一抗蚀剂层90的一部分,剥离第一抗蚀剂层90与带铜箔的基底基板80以使它们分离。此外,在本实施方式中,第二电感器布线71成为越靠上侧越细的锥状。

83.接下来,除去在第二电感器布线71的周围突出的铜箔82。具体而言,通过对铜箔82进行蚀刻,从而除去从第二电感器布线71露出的铜箔82。

84.接下来,作为第二磁性层形成工序,涂敷包含第二磁性层61的材料亦即磁性粉的树脂。如图7所示,以覆盖第二电感器布线71的上侧的面的方式涂敷包含磁性粉的树脂。接下来,通过冲压加工将包含磁性粉的树脂压固而形成第二磁性层61。

85.接下来,作为第二外部端子形成工序,切削第二磁性层61的上侧部分。如图8所示,切削第二磁性层61的上侧部分,直到第二电感器布线71的上侧的端面,即第二外部端子72露出。由此,在第二外部端子形成工序中,形成仅从第二端子面f2露出的第二外部端子72。另外,在第二电感器布线71的周围形成有第二磁性层61,由此直线状的第二电感器布线71

贯通第二磁性层61。

86.接下来,作为第二内部端子形成工序,除去带铜箔的基底基板80。如图9所示,削掉带铜箔的基底基板80,直到第二电感器布线71的下侧的端面,即第二内部端子73露出。此时,在本实施方式中,铜箔82也被全部切削,由此第二电感器布线71的下侧的端面从第二磁性层61露出。由此,在第二内部端子形成工序中,在第三层l3中形成仅从与第二端子面f2相反侧的面露出的第二内部端子73。另外,第二电感器布线71贯通第二磁性层61。

87.通过这些第二电感器布线形成工序、第二磁性层形成工序、第二外部端子形成工序以及第二内部端子形成工序,形成设置有多个第三层l3的第三层组。

88.另一方面,除上述的第三层组之外,还形成第一层l1未被分片化的第一层组。如图10所示,首先准备第一层基底基板83。第一层基底基板83为板状。

89.接下来,在第一层基底基板83的上侧的面贴附粘接层84。如图11所示,在本实施方式中,粘接层84是在贴附后,能够从第一层基底基板83剥离的密封件。另外,粘接层84的与第一层基底基板83相反侧的面也能够粘接。即,粘接层84的两侧的面都为粘接面。

90.接下来,作为第一电感器布线形成工序,将金属柱状部件p粘接于粘接层84的上侧的面。如图12所示,金属柱状部件p为呈直线状延伸的圆柱状,由金属部p1与绝缘部p2构成。金属部p1为圆柱状。金属部p1的材质为铜。绝缘部p2完全覆盖金属部p1的与粘接于粘接层84的一侧的面正交的面即侧面。绝缘部p2的厚度大致均匀。绝缘部p2的材质为环氧树脂。如后所述,在本实施方式中,金属部p1成为第一电感器布线31,绝缘部p2成为绝缘膜40。

91.接下来,作为第一磁性层形成工序,涂敷包含第一磁性层21的材料亦即磁性粉的树脂。如图13所示,以覆盖金属柱状部件p的上侧的端面的方式进行涂敷。接下来,通过冲压加工将包含磁性粉的树脂压固而形成第一磁性层21。

92.接下来,作为第一内部端子形成工序,切削第一磁性层21的上侧的部分。如图14所示,切削第一磁性层21的上侧部分直到金属柱状部件p的上侧的端面露出。由此,金属柱状部件p的上侧的端面露出,从而形成第一电感器布线31的第一内部端子33。即,在第一内部端子形成工序中,在第一层l1中,形成仅从与第一端子面f1相反侧的面露出的第一内部端子33。

93.接下来,作为第一外部端子形成工序,除去第一层基底基板83和粘接层84。如图15所示,物理地抓住粘接层84和第一层基底基板83,并以剥离的方式使粘接层84的上侧的面与第一磁性层21的下侧的面分离。由此,在第一磁性层21的下侧的面露出金属柱状部件p的下侧的面,从而形成第一电感器布线31的第一外部端子32。即,在第一外部端子形成工序中,形成仅从第一端子面f1露出的第一外部端子32。另外,直线状的第一电感器布线31贯通第一磁性层21。因此,金属部p1构成为第一电感器布线31,并且覆盖金属部p1的绝缘部p2构成为绝缘膜40。由此,形成第一层l1未被分片化的第一层组。

94.接下来,作为边界部形成工序,使上述的第一层组与第二层组连接。如图16所示,首先,在第一层组的第一内部端子33的上侧的面配置已加热的焊料51。接下来,如图17所示,将第三层组层叠于焊料51的上侧,以使第三层组的第二内部端子73配置于焊料51的上侧的面。然后,冷却焊料51。由此,在焊料51与第一内部端子33之间形成金属间化合物52。同样,在焊料51与第二内部端子73之间形成金属间化合物52。由此,形成边界部50,该边界部50将设置于第一电感器布线31的第二端的第一内部端子33与设置于第二电感器布线71的

第一端的第二内部端子73连接,并成为第一电感器布线31与第二电感器布线71的物理边界。

95.接下来,如图18所示,将已成为一体的第一层组和第三层组通过沿着穿过第一磁性层21及第二磁性层61的断裂线dl切割而进行分片化。由此,能够获得电感器部件10。

96.接下来,对上述第一实施方式的作用及效果进行说明。

97.(1

‑

1)根据上述第一实施方式的电感器部件10,第一电感器布线31与第二电感器布线71通过边界部50相连接。而且,第一外部端子32仅从位于基体11的层叠方向的第一端侧的第一端子面f1露出,并且第二外部端子72仅从位于基体11的层叠方向的第二端侧的第二端子面f2露出。因此,与假设在基板上的同一面上排列安装由不同部件构成的两个电感器布线相比,能够减小将电感器部件安装于基板用的面积。

98.(1

‑

2)根据上述第一实施方式的电感器部件10,第一电感器布线31和第二电感器布线71沿上下方向即层叠方向排列。因此,在电感器部件10中,整体上,流过电流的布线沿上下方向延伸,与过度弯曲且第一电感器布线31和第二电感器布线71不并列的情况相比,容易确保基体11中的磁性材料的体积。

99.(1

‑

3)根据上述第一实施方式的电感器部件10,在从上下方向观察时,第一电感器布线31与第二电感器布线71重叠。因此,与假设在基板上的同一安装面上排列安装由不同部件构成的两个电感器布线相比,能够减小将电感器部件安装于基板的面积。

100.(1

‑

4)根据上述第一实施方式的电感器部件10,在从上下方向观察时,第一外部端子32与第二外部端子72重叠。因此,在第一端子面f1及第二端子面f2中,安装电感器部件10所需的面积最小能够减小到第一外部端子32的面积。

101.(1

‑

5)根据上述第一实施方式的电感器部件10,第一电感器布线31及第二电感器布线71的材质含铜最多。因此,能够相对容易地降低第一电感器布线31及第二电感器布线71的材料费用。另外,边界部50的材质与第一电感器布线31及第二电感器布线71的材质不同。因此,能够防止在制造的过程中由于相同的条件作用于电感器部件10而引起的电感器部件10的破损等。

102.(1

‑

6)根据上述第一实施方式的电感器部件10,边界部50在第一电感器布线31侧具有金属间化合物52。因此,边界部50能够可靠地紧贴于第一电感器布线31。在这一点,边界部50与第二电感器布线71也同样。

103.(1

‑

7)根据上述第一实施方式的电感器部件10,边界部50的材质包含50wt%以上且99wt%以下的锡。因此,在将边界部50的焊料51与第一内部端子33连接时,形成包含锡和铜的合金作为金属间化合物52。即,如果是上述边界部50的材质,则容易形成金属间化合物52。

104.(1

‑

8)根据上述第一实施方式的电感器部件10,边界部50的厚度与第一内部端子33和第二内部端子73之间的距离一致。而且,边界部50的厚度成为从与第一端子面f1正交的方向观察的第一内部端子33的圆的直径的十分之一倍以上。因此,边界部50的厚度成为与第一内部端子33的露出的面积相应的大小,因此能够得到充分的连接强度。另外,边界部50的厚度为上述第二电感器布线71的上下方向的尺寸的三分之一以下。因此,边界部50的厚度相应地小。因此,边界部50的从上下方向观察时的大小也相应地变小,由此能够避免与相邻的边界部50之间的干扰。

105.(1

‑

9)根据上述第一实施方式的电感器部件10,第一电感器布线31、第二电感器布线71以及边界部50中的与第一端子面f1平行的截面的截面积最大的部分为边界部50。即,在从上下方向观察时,边界部50的最大范围比第一电感器布线31及第二电感器布线71的与上下方向正交的截面中的最大截面积大。因此,能够抑制由于边界部50的存在而电感器部件10的直流电阻变大的情况。

106.(1

‑

10)根据上述第一实施方式的电感器部件10,第一电感器布线31是沿与第一端子面f1正交的方向延伸的柱状。另外,第二电感器布线71是沿与第二端子面f2正交的方向延伸的柱状。而且,第一电感器布线31的中心轴线与第二电感器布线71的中心轴线一致。因此,在从与第一端子面f1正交的方向观察时,第一电感器布线31及第二电感器布线71大致完全重叠。

107.(1

‑

11)根据上述第一实施方式的电感器部件10,第二电感器布线71的与延伸方向正交的截面的截面积越靠第二端子面f2侧越小。因此,第二电感器布线71通过增大第二内部端子73,能够增大与边界部50连接用的面积,从而容易与第一电感器布线31及边界部50牢固地连接。另外,通过减小第二外部端子72,能够减小将电感器部件安装于基板用的面积。另外,在制造时,在剥离第一抗蚀剂层90时,能够抑制第一抗蚀剂层90挂于第二电感器布线71。

108.(1

‑

12)根据上述第一实施方式的电感器部件10的制造方法,通过边界部形成工序,第一电感器布线31与第二电感器布线71通过边界部50相连接。因此,第一外部端子32仅从位于基体11的层叠方向的第一端侧的第一端子面f1露出,并且第二外部端子72仅从位于基体11的层叠方向的第二端侧的第二端子面f2露出的电感器部件10被制造。因此,与假设在基板上的同一安装面上排列安装由不同部件构成的两个电感器布线相比,能够实现安装于基板的面积小的电感器部件10的制造。

109.<第二实施方式>

110.以下,对电感器部件以及电感器部件的制造方法的第二实施方式进行说明。

111.在第二实施方式的电感器部件110中,与第一实施方式相比,主要是边界部和制造方法不同。此外,在以下的说明中,对于与第一实施方式相同的结构,使附图标记相同,并省略或简化说明。

112.如图19所示,电感器部件110成为沿厚度方向层叠了三层的构造。在以下的说明中,将三层的各层的层叠方向设为上下方向进行说明。

113.第一层l11由第一磁性层121与第一电感器布线131构成。此外,第二实施方式的第一层l11与第一实施方式的第一层l1不同,不具备绝缘膜40。

114.在第一层l11中,第一电感器布线131的上下方向的第一端侧即下侧的端面作为第一外部端子132发挥功能。另外,第一电感器布线131的上下方向的第二端侧即上侧的端面作为第一内部端子133发挥功能。

115.在第一层l11的上表面层叠有第二层l12。在第二实施方式中,第二层l12由种子层151、第二电感器布线171的一部分以及绝缘层155构成。此外,第二层l12的厚度小于第一层l11的厚度。

116.在第一层l11的上表面层叠有由树脂构成的绝缘层155。在绝缘层155中,多个孔156沿该绝缘层155的上下方向贯通。孔156配置于第一电感器布线131的第一内部端子133

的上侧。因此,第一内部端子133在孔156的下侧露出。

117.第一电感器布线131的第一内部端子133、绝缘层155的孔156的内周面、以及绝缘层155的上表面中的孔156的开口边缘附近被作为边界部的种子层151覆盖。种子层151的材质为铜。种子层151的厚度为1nm以上且10μm以下,在本实施方式中为1μm左右。此外,在图19中,夸大地图示了种子层151的厚度。

118.第二电感器布线171连接于种子层151的上表面。第二电感器布线171整体上为沿上下方向延伸的柱状。第二电感器布线171中的存在于孔156的内部的下侧部分171b与比孔156靠上侧的上侧部分171a相比,直径小。另外,在第二实施方式中,从上下方向观察时的上侧部分171a的直径大于从上下方向观察时的第一电感器布线131的直径。

119.在本实施方式中,第二电感器布线171中的下侧部分171b构成第二层l12的一部分。另外,在该第二实施方式中,第二电感器布线171的与种子层151接触的面成为第二内部端子173。

120.在第二层l12的上表面层叠有第三层l13。在第二实施方式中,第三层l13由第二电感器布线171的上侧部分171a与第二磁性层161构成。第三层l13的厚度与第一层l11的厚度相同。第二电感器布线171的上侧部分171a的上下方向的第二端侧即上侧的端面作为第二外部端子172发挥功能。此外,在本实施方式中,由第三层l13的第二磁性层161与上述的第一层l11的第一磁性层121构成电感器部件110的基体111。

121.而且,第一电感器布线131的沿上下方向延伸的中心轴线与第二电感器布线171的沿上下方向延伸的中心轴线一致。因此,在从上下方向观察电感器部件110时,第一外部端子132收纳于第二外部端子172的范围内。

122.接下来,对第二实施方式的电感器部件110的制造方法进行说明。

123.在制造电感器部件110时,首先,形成第一层l11未被分片化的第一层组。对于第一层组,通过与第一实施方式中的第三层组相同的工序,即通过半加成法形成。虽然省略了详细说明,但在形成第一层组时,首先,在带铜箔的基底基板80的上侧的面形成第一抗蚀剂层90,在第一电感器布线形成工序中,形成第一电感器布线131。此外,在第二实施方式的第一层组中,与第一实施方式的第三层组不同,在形成第一抗蚀剂层90时,通过调整曝光时的焦点、固化用的条件等,使得第一电感器布线131形成为圆柱状。

124.接下来,在边界部形成工序中,在第一层组的上侧的面形成构成第二层的绝缘层155及种子层151。如图20所示,向第一层的上侧的整个面涂敷绝缘树脂。接下来,通过使绝缘树脂固化,形成绝缘层155。接下来,在绝缘层155之中第一电感器布线131的第一内部端子133的上侧通过激光加工开口有孔156。由此,第一内部端子133露出。

125.接下来,如图21所示,在第一层组的上侧的整个面通过溅射形成种子层151。即,在绝缘层155的上表面、孔156的内周面以及第一内部端子133层叠有种子层151。

126.接下来,在种子层151的上表面形成构成第二层l12及第三层l13的第二电感器布线171。首先,形成第二抗蚀剂层191。如图22所示,对包覆种子层151的上表面中的不形成第二电感器布线171的部分的第二抗蚀剂层191进行图案化。

127.接下来,形成第二电感器布线171。在种子层151的上表面中的没形成第二抗蚀剂层191的部分形成第二电感器布线171。具体而言,通过将种子层151的上表面浸渍于电解镀铜液来进行电解镀铜,在种子层151的上侧的面形成铜的比率为99wt%以上的第二电感器

布线171。其结果,种子层151成为第二电感器布线171与第一电感器布线131的边界部。

128.接下来,剥离第二抗蚀剂层191。虽然省略了图示,但物理地抓住第二抗蚀剂层191的一部分,剥离第二抗蚀剂层191与第一层组以使它们分离。此外,在本实施方式中,第二电感器布线171的上侧部分171a成为圆柱状。

129.接下来,除去在第二电感器布线171的周围突出的种子层151。具体而言,通过对种子层151进行蚀刻,从而将从第二电感器布线171露出的种子层151除去。

130.接下来,涂敷包含作为第二磁性层161的材料的磁性粉的树脂。涂敷包含磁性粉的树脂,以便也覆盖第二电感器布线171的上侧的端面。接下来,通过冲压加工将包含磁性粉的树脂压固而形成第二磁性层161。

131.接下来,切削第二磁性层161的上侧部分。如图23所示,切削第二磁性层161的上侧部分,直到第二电感器布线171的上侧的端面,即第二外部端子172露出。由此,形成构成第三层l13的第二电感器布线171的上侧部分171a以及第二磁性层161。

132.接下来,除去带铜箔的基底基板。如图24所示,削掉带铜箔的基底基板80,直到第一电感器布线131的下侧的端面,即第一外部端子132露出。接下来,虽然省略了图示,但通过切割进行分片化,由此能够获得电感器部件110。

133.接下来,对上述第二实施方式的作用及效果进行说明。根据上述第二实施方式,除上述的(1

‑

1)~(1

‑

5)、(1

‑

9)~(1

‑

10)、(1

‑

12)的效果之外,还起到以下的效果。

134.(2

‑

1)根据上述第二实施方式,作为边界部发挥功能的种子层151的材质与第一内部端子133的材质为相同的材质,该材质为铜。因此,能够提高种子层151与第一内部端子133的连接强度。

135.(2

‑

2)根据上述第二实施方式,作为边界部发挥功能的种子层151的厚度为1nm以上。因此,种子层151能够可靠地包覆第一内部端子133的表面。另外,被指作为边界部的种子层151的厚度为10μm以下。因此,在制造时,能够减小溅射对绝缘层155的影响。

136.(2

‑

3)根据上述第二实施方式,从上下方向观察时的第一电感器布线131的直径小于从上下方向观察时的第二电感器布线171的上侧部分171a的直径。例如,在调整电感器部件110整体的电感方面,能够通过变更从上下方向观察时的第一电感器布线131的直径,或者从上下方向观察时的第二电感器布线171的上侧部分171a的直径中的任一个来应对。

137.<第三实施方式>

138.以下,对电感器部件以及电感器部件的制造方法的第三实施方式进行说明。

139.在第三实施方式的电感器部件210中,与第一实施方式及第二实施方式相比,第一电感器布线231的内部端子的结构和边界部的位置不同。此外,在以下的说明中,对于与第一实施方式或第二实施方式相同的结构,使附图标记相同,并省略或简化说明。

140.如图25所示,在电感器部件210中,第一电感器布线231由布线主体231a、第一外部端子232以及第一内部端子233构成。布线主体231a为沿上下方向延伸的圆柱状。布线主体231a的延伸方向的第一端侧即下侧的端面从第一磁性层221的下表面,即第一端子面f1露出。在第三实施方式中,布线主体231a的下侧的端面成为第一外部端子232。

141.另一方面,布线主体231a的延伸方向的第二端侧即上侧的端面与第一磁性层221的上表面共面。而且,第一内部端子233连接于布线主体231a的上侧的端面。第一内部端子233成为从布线主体231a侧起依次具有由镍构成的防腐层233a及由金构成的焊料用层233b

的双层构造。因此,在第三实施方式中,第一内部端子233从第一磁性层221的上表面突出。

142.在第一磁性层221的整个上表面层叠有绝缘层255。绝缘层255的厚度比第一内部端子233稍小。在第三实施方式中,第一层l21包含第一电感器布线231、第一磁性层221以及绝缘层255。

143.边界部250连接于第一内部端子233的上侧。边界部250与第一实施方式相同,由焊料251与两个金属间化合物构成。在第三实施方式中,在第一内部端子233的焊料用层233b的上侧形成有第一金属间化合物。第一金属间化合物为锡及金的合金。此外,在图25中,边界部250和第一内部端子233区分图示,但也可以一体化而无法判别界面、边界。另外,焊料用层233b的镀金扩散到边界部250,但边界部250内的金的扩散量优选为1.5wt%以下,在该情况下,能够充分确保焊料的机械强度。

144.第二电感器布线271的第二内部端子273连接于边界部250的上侧。而且,在第二内部端子273与焊料251之间形成有第二金属间化合物。第二金属间化合物为锡及铜的合金。这些金属间化合物的厚度相对于焊料251的厚度极小,因此省略图示。

145.第二电感器布线271沿上下方向呈柱状延伸。第二电感器布线271的上下方向的尺寸小于第一电感器布线231的上下方向的尺寸。第二电感器布线271的延伸方向的第二端侧即上侧的端面成为第二外部端子272。而且,在绝缘层255的整个上表面层叠有第二磁性层261。第二磁性层261覆盖从绝缘层255的上表面突出的第一内部端子233的部分的与第一端子面f1正交的侧面。另外,第二磁性层261还覆盖边界部250的外表面之中除了与第一内部端子233接触的部分以及与第二内部端子273接触的部分之外的部分。另外,第二磁性层261还覆盖第二电感器布线271的侧面。在第三实施方式中,第三层l23包含第二电感器布线271、第二磁性层261以及边界部250。因此,电感器部件210层叠有第一层l21和第三层l23。另外,在电感器部件210中,边界部250配置于第三层l23的内部。边界部250的厚度成为第二电感器布线271的延伸方向的尺寸的三分之一以下。此外,在本实施方式中,由第三层l23的第二磁性层261与上述的第一层l21的第一磁性层221构成电感器部件210的基体211。

146.接下来,对第三实施方式的电感器部件210的制造方法进行说明。

147.在制造电感器部件210时,首先,形成第一层l21未被分片化的第一层组。虽然省略了图示,但对于第一层组,通过与第一实施方式中的第三层组相同的工序,通过半加成法,在带铜箔的基底基板80的上侧的面形成第一抗蚀剂层90,形成第一电感器布线231的布线主体231a。然后,如图26所示,涂敷第一磁性层221,切削第一磁性层221的上侧部分直到布线主体231a的上侧的端面露出。

148.接下来,涂敷绝缘层255。如图27所示,通过光刻形成绝缘层255,该绝缘层255将第一磁性层221的上侧的面与布线主体231a的上侧的端面中的不形成第一内部端子233的部分包覆。具体而言,绝缘层255进行图案化以便覆盖布线主体231a的上侧的端面以外的部位。在第三实施方式中,绝缘层255是阻焊剂。

149.接下来,形成第一内部端子233。如图28所示,通过镀镍,在布线主体231a的上侧的端面形成由镍构成的防腐层233a。接下来,通过镀金,在防腐层233a的上侧的面形成由金构成的焊料用层233b。由此,形成第一层组。

150.另一方面,除上述的第一层组之外,还形成第三层l23未被分片化且不具备第二磁性层261的第三层组。如图29所示,准备第二层基底基板285。第二层基底基板285为板状。

151.接下来,在第二层基底基板285的上侧的面贴附粘接层286。粘接层286为在贴附后,能够从第二层基底基板285剥离的密封件。另外,粘接层286的与第二层基底基板285相反侧的面也能够粘接。即,粘接层286的两侧的面都为粘接面。接下来,使铜箔287粘接于粘接层286的上表面。

152.接下来,在铜箔287的上侧的面形成第二电感器布线271。首先,如图30所示,通过光刻,形成包覆铜箔287的上侧的面中的不形成第二电感器布线271的部分的第二抗蚀剂层291。接下来,在铜箔287的上侧的面中的没形成第二抗蚀剂层291的部分形成第二电感器布线271。具体而言,通过将铜箔287的上侧的面浸渍于电镀液来进行电解镀铜,在铜箔287的上侧的面形成铜的比率为99wt%以上的第二电感器布线271。此外,在第三实施方式中,形成的第二电感器布线271的上侧的端面成为第二内部端子273。

153.接下来,剥离第二抗蚀剂层291。然后,如图31所示,通过蚀刻在第二电感器布线271的周围突出的铜箔287而除去铜箔287。接下来,使焊料251连接于第二内部端子273。由此,形成不具备第二磁性层261的第三层组。

154.接下来,使上述的第一层组与不具备第二磁性层261的第三层组连接。如图32所示,首先,将第三层组层叠于第一层组的上侧,以使第三层组的焊料251配置于第一层组的第一内部端子233的上侧的面。然后,冷却焊料251。由此,在焊料251与第一内部端子233之间形成第一金属间化合物。另外,同样地,在焊料251与第二内部端子273之间形成第二金属间化合物。其结果,形成边界部250。

155.接下来,将第二层基底基板285及粘接层286从铜箔287揭下。如图33所示,物理地抓住第二层基底基板285及粘接层286的一部分,将粘接层286从铜箔287剥离以使它们分离。

156.接下来,从绝缘层255的上侧涂敷包含作为第二磁性层261的材料的磁性粉的树脂。此时,以铜箔287被完全覆盖的方式涂敷该树脂。接下来,通过冲压加工将包含磁性粉的树脂压固而形成第二磁性层261。

157.接下来,如图34所示,作为第二外部端子形成工序,切削第二磁性层261的上侧部分。由此,第二电感器布线271的上侧的端面露出,从而形成第二电感器布线271的第二外部端子272。

158.接下来,作为第一外部端形成工序,除去带铜箔的基底基板80。如图35所示,削掉带铜箔的基底基板80,直到第一电感器布线231的下侧的端面,即第一外部端子232露出。此时,在第三实施方式中,铜箔82也被全部切削,由此第一电感器布线231的下侧的端面从第一磁性层221露出。然后,将已成为一体的第一层组和第三层组通过沿着穿过第一磁性层221及第二磁性层261的断裂线切割而进行分片化。由此,能够获得电感器部件210。

159.接下来,对上述第三实施方式的作用及效果进行说明。根据上述第三实施方式,除上述的(1

‑

1)~(1

‑

10)的效果之外,还起到以下的效果。

160.(3

‑

1)根据上述第三实施方式,第二电感器布线271沿上下方向呈柱状延伸。第二电感器布线271的上下方向的尺寸小于第一电感器布线231的上下方向的尺寸。即,第一电感器布线231的上下方向的尺寸与第二电感器布线271的上下方向的尺寸不同。因此,通过调整一方的布线的长度,能够调整整体的布线的长度。

161.<第四实施方式>

162.以下,对电感器部件以及电感器部件的制造方法的第四实施方式进行说明。

163.在第四实施方式的电感器部件310中,与第一实施方式相比,主要是边界部和制造方法不同。此外,在以下的说明中,对于与第一实施方式相同的结构,使附图标记相同,并省略或简化说明。

164.如图36所示,电感器部件310成为沿厚度方向层叠有三层的构造。在以下的说明中,将三层的各层的层叠方向设为上下方向进行说明。

165.在第四实施方式中,与第一实施方式~第三实施方式的不同之处在于,第二层l32具备缓冲层355,第三层l33的第二内部端子373为三层构造。

166.第三层l33由第二电感器布线371、第二绝缘膜340以及第二磁性层361构成。第二电感器布线371由布线主体371a、第二外部端子372以及第二内部端子373构成。布线主体371a为圆柱状。布线主体371a的与第一端子面f1正交的侧面被第二绝缘膜340覆盖。第二绝缘膜340的材料与绝缘膜40的材料相同。布线主体371a的延伸方向的第二端侧即上侧的端面从第二磁性层361的上表面,即第二端子面f2露出。在第四实施方式中,布线主体371a的上侧的端面成为第二外部端子372。此外,在本实施方式中,由第三层l33的第二磁性层361与上述的第一层l1的第一磁性层21构成电感器部件310的基体311。

167.另一方面,布线主体371a的延伸方向的第一端侧的下侧的端面与第二磁性层361的下侧的面共面。而且,第二内部端子373连接于布线主体371a的下侧的端面。第二内部端子373成为从布线主体371a侧起依次具有由铜构成的基层373a、由镍构成的防腐层373b以及由金构成的焊料用层373c的三层构造。因此,在第四实施方式中,第二内部端子373从第二磁性层361的下表面突出。此外,在图36中,第二内部端子373区分图示为三层,但也可以是它们一体化而无法判别界面、边界。另外,焊料用层373c的镀金扩散到边界部350,但边界部350内的金的扩散量优选为1.5wt%以下,在该情况下,能够充分确保焊料的机械强度。

168.另外,在从上下方向观察时,第二内部端子373为圆形。而且,从上下方向观察时的第二内部端子373的圆的直径比布线主体371a的圆的直径大。

169.而且,在第一层l1与第三层l33之间夹有第二层l32。第二层l32由边界部350与缓冲层355构成。边界部350配置于第一内部端子33与第二内部端子373之间,与两者连接。在从上下方向观察时,边界部350为圆形。在从上下方向观察时,边界部350的圆比第二内部端子373的圆小。

170.在第一层l1的上表面,除配置有边界部350的部分之外,层叠有缓冲层355。缓冲层355与第一磁性层21的上表面接触,也与第二磁性层361的下表面接触。边界部350及第二内部端子373的表面被缓冲层355覆盖。虽然省略了图示,但缓冲层355由包含由无机材料构成的绝缘填料、由磁性材料构成的磁性填料的树脂构成。在本实施方式中,绝缘填料由针状的非磁性材料构成。具体而言,绝缘填料的材质为二氧化硅。另外,磁性填料由球状的磁性体构成。具体而言,磁性填料的材质为金属磁性粉。

171.接下来,对第四实施方式的电感器部件310的制造方法进行说明。

172.在制造电感器部件310时,首先,形成第一层l1未被分片化的第一层组。与形成上述的第一实施方式的第一层组时同样地形成第一层组。

173.另一方面,除第一层组之外,还形成第三层l33未被分片化的第三层组。首先,与形成上述的第一实施方式的第一层组时同样地,使用金属柱状部件p形成第二电感器布线371

的布线主体371a以及第二绝缘膜340。然后,以布线主体371a的延伸方向的第二端侧即上侧的端面从第二磁性层361的上表面露出的方式形成第二外部端子372。另外,磨削第二磁性层361的下侧部分,以使布线主体371a的延伸方向的第一端侧即下侧的端面与第二磁性层361的下表面共面。

174.然后,如图37所示,在布线主体371a的下侧的端面形成第二内部端子373。具体而言,首先,通过镀铜形成由铜构成的基层373a,以覆盖布线主体371a的端面。接下来,在基层373a的表面通过镀镍形成由镍构成的防腐层373b。接下来,在防腐层373b的表面通过镀金形成由金构成的焊料用层373c。由此,形成三层构造的第二内部端子373。因此,在第四实施方式中,第二内部端子373从第二磁性层361的下表面突出。然后,通过切割将第三层组分片化,由此形成具备第二内部端子373的第三层l33。

175.接下来,在第一层组的第一内部端子33的上侧的面配置包含锡的焊料351。然后,将第三层l33层叠于第一层组,以使第二内部端子373位于焊料351的上侧。由此,将焊料351与第二内部端子373连接。然后,若使焊料351固化,则形成边界部350。此时,在焊料351与第一内部端子33之间形成包含锡和铜的合金的第一金属间化合物。另外,在焊料351与第二内部端子373之间形成包含锡和金的合金的第二金属间化合物。由此,形成包含金属间化合物的边界部350。

176.然后,在第四实施方式中,如图38所示,从第一层l1的上侧涂敷包含作为缓冲层355的材料的绝缘填料的树脂。以第三层l3的上表面也被覆盖的方式涂敷包含绝缘填料的树脂。接下来,通过冲压加工将包含绝缘填料的树脂压固而形成缓冲层355。

177.接下来,切削缓冲层355的上侧部分。如图39所示,切削缓冲层355,直到第二电感器布线371的第二外部端子372露出。

178.然后,如图40所示,将已成为一体的第一层组和第三层l33通过沿着穿过缓冲层355和第二磁性层361的边界的断裂线dl切割而进行分片化。由此,能够获得电感器部件310。

179.接下来,对上述第四实施方式的作用及效果进行说明。根据上述第四实施方式,除上述的(1

‑

1)~(1

‑

8)、(1

‑

10)的效果之外,还起到以下的效果。

180.(4

‑

1)根据上述第四实施方式,从与第一端子面f1正交的方向观察时的边界部350收纳于第二内部端子373。即,在从上下方向观察时,边界部350小于第二电感器布线371的大小。因此,边界部350能够抑制与配置于同一层内的其他边界部350之间的干扰。

181.(4

‑

2)根据上述第四实施方式,边界部350的与第一端子面f1正交的侧面与包含树脂的缓冲层355接触。因此,能够缓和热应力集中于边界部350。

182.(4

‑

3)根据上述第四实施方式,缓冲层355包含绝缘填料。而且,缓冲层355中的绝缘填料也包含在与边界部350的接触面。因此,通过使绝缘填料的一部分刺入边界部350,能够使缓冲层355与边界部350牢固地连接。

183.(4

‑

4)根据上述第四实施方式,缓冲层355包含由磁性材料构成的磁性填料。磁性填料也包含于第一磁性层21、第二磁性层361。因此,能够使缓冲层355与第一磁性层21、第二磁性层361之间的线膨胀系数接近。因此,因热量而膨胀的量的差异变小,由此能够降低残留应力。

184.(4

‑

5)根据上述第四实施方式,缓冲层355与第一磁性层21及第二磁性层361接触。

因此,缓冲层355被第一磁性层21及第二磁性层361夹持,由此缓冲层355不易从边界部350剥离。

185.<第五实施方式>

186.以下,对包含第一实施方式~第四实施方式中例示的电感器部件作为一个部件的电感器构造体的实施方式进行说明。此外,以下,作为电感器构造体的一个例子,对包含第一实施方式中说明的电感器部件10的电感器部件安装基板进行说明。此外,在本实施方式中,与第一实施方式相同的附图标记是与第一实施方式相同的结构,因此省略其说明。

187.如图41所示,电感器部件安装基板400由电感器部件10和电连接电感器部件10的基板410构成。在本实施方式中,电感器部件10内置于基板410的内部。

188.在第五实施方式中,基板410大致划分为第一基板层411、第二基板层412以及第三基板层413。

189.第一基板层411为板状,在第一基板层411的内部配置有多个输入布线420。虽然省略了图示,但各输入布线420的第一端与直流电源的高电位侧端子连接。各输入布线420的第二端在第一基板层411的上侧的面露出。

190.在第一基板层411的上侧的面层叠有第二基板层412。第二基板层412整体为板状,配置有芯构件430等。而且,在第二基板层412内配置有电感器部件10。在本实施方式中,配置有三个电感器部件10。而且,电感器部件10排列为使各输入布线420的第一端与电感器部件10的各第一外部端子32接触。因此,输入布线420的数量与第一外部端子32的数量相等。另外,输入布线420向电感器部件10的第一外部端子32施加输入电压。

191.在第二基板层412的上侧的面层叠有第三基板层413。第三基板层413整体为板状。在第三基板层413的内部配置有多个输出布线440。各输出布线440的第一端与电感器部件10的各第二外部端子72接触。因此,输出布线440的数量与第二外部端子72的数量相等。另外,虽然省略了图示,但各输出布线440的第二端与直流电源的低电位侧端子连接。而且,输出布线440被从电感器部件10的第二外部端子72施加输出电压。

192.这里,输入布线420的作为与第一外部端子32的连接端的端面和输出布线440的作为与第二外部端子72的连接端的端面,从高度方向td观察时的位置及大小一致。因此,这些端面在从高度方向td观察时,完全重叠。

193.接下来,对上述第五实施方式的作用及效果进行说明。根据上述第五实施方式,除上述的(1

‑

1)~(1

‑

12)的效果之外,还起到以下的效果。

194.(5

‑

1)根据上述第五实施方式的电感器部件安装基板400,电感器部件10的第一端子面f1层叠于基板410的第一基板层411,并且电感器部件10的第二端子面f2层叠于基板410的第三基板层413。另外,电感器部件10的第一外部端子32与输入布线420连接,电感器部件10的第二外部端子72与输出布线440连接。而且,在从高度方向td观察时,输入布线420的作为与第一外部端子32侧的连接端的端面和输出布线440的作为与第二外部端子72的连接端的端面重叠。因此,在将电感器部件10安装于基板410后,在从上下方向观察时,基板410所需的面积最小仅为第一外部端子32的面积的量即可。

195.上述各实施方式能够如以下那样变更而实施。各实施方式及以下的变更例能够在技术上不矛盾的范围内组合而实施。

196.·

在上述各实施方式中,电感器部件的基体的结构不限于上述各实施方式的例

子。在第一实施方式中,基体11至少具备第一磁性层21及第二磁性层61、和第一端子面f1及第二端子面f2即可,例如,除第一磁性层21和第二磁性层61之外,还可以具备阻焊剂。在该情况下,可以是阻焊剂覆盖第一磁性层21的高度方向td的下侧的面、第二磁性层61的高度方向td的上侧的面,阻焊剂的外表面成为第一端子面f1、第二端子面f2。另外,即使如第一实施方式那样,在基体11中,第一磁性层21与第二磁性层61之间分离,只要将第一磁性层21与第二磁性层61层叠即可。

197.·

在上述各实施方式中,电感器布线只要在电流流过的情况下通过使磁性层产生磁通,能够对电感器部件赋予电感即可。

198.·

在上述各实施方式中,第一电感器布线和第二电感器布线的组的数量不限于上述各实施方式的例子。对于一个电感器部件,可以包含少于三个的电感器布线的组,也可以包含五个以上的电感器布线的组。此外,通过调整分片化时的切割的位置,也能够变更每一个电感器部件的电感器布线的组的数量。

199.·

在上述各实施方式中,在对于一个电感器部件,包含多个第一电感器布线和第二电感器布线的组的情况下,不必所有组为同一尺寸。例如,也可以是上下方向的边界部的位置偏移,或者从上下方向观察时的边界部的大小不同。在这种情况下,若相互错开,则容易避免与相邻的电感器布线的组之间的干扰。例如,如第三实施方式那样,如果第一电感器布线231的延伸方向的尺寸与第二电感器布线271的延伸方向的尺寸不同,则能够调整边界部250在上下方向的位置。

200.·

在上述各实施方式中,沿电感器布线的延伸方向扩展的面不必完全被磁性层覆盖。例如,沿电感器布线的延伸方向扩展的面的一部分也可以在磁性层的外表面露出。

201.·

在上述各实施方式中,电感器布线的形状也可以不是圆柱状。例如,也可以是四棱柱状、其他的多棱柱状、楕圆柱状、锥台形状。

202.·

在上述各实施方式中,电感器布线的形状也可以不是柱状。例如,在电感器布线的形状为正四棱柱状的情况下,在电感器布线中从上下方向观察时的收容电感器布线的最小直径的圆为正方形的外接圆。在这种情况下,若电感器布线的上下方向的尺寸比这样的外接圆的直径大,则在使电感器部件整体小型化方面是优选的。同样,电感器布线在从第一端子面f1朝向第二端子面f2呈线状延伸方面,优选为柱状,但即使部分存在曲线、螺旋,只要整体上呈线状延伸即可。例如,电感器布线只要整体上呈线状延伸即可,可以部分呈螺旋状卷绕,也可以部分为曲折形状。例如,在电感器布线的形状为以上下方向为卷绕中心卷绕的情况下,在电感器布线中从上下方向观察时的收容电感器布线的最小直径的圆比通过电感器布线的旋转而描绘的圆大。在这种情况下,若电感器布线的上下方向的尺寸比在电感器布线中从上下方向观察时的收容电感器布线的最小直径的圆的直径大,则在使电感器部件整体小型化方面是优选的。

203.·

在上述各实施方式中,从上下方向观察时的第一外部端子和第二外部端子的位置不必完全一致。在从上下方向观察时,第一外部端子和第二外部端子的一部分可以重叠,第一外部端子和第二外部端子也可以完全不重叠。在从上下方向观察时,若第一外部端子和第二外部端子的至少一部分重叠,则能够减小在基板的端子侧占用的面积。

204.·

在上述各实施方式中,第一外部端子及第二外部端子的结构不限于上述各实施方式的例子。例如,也可以如第四实施方式中的第二内部端子373那样为三层构造的外部端

子。在该情况下,存在由铜构成的基层,由此容易调整外部端子的厚度。另外,存在由镍构成的防腐层,由此能够抑制电迁移。另外,在外部端子具有由金构成的焊料用层,由此在通过焊料与基板侧连接时,容易确保焊料润湿性。另外,焊料用层也可以由锡构成。

205.另外,也可以是,第一外部端子及第二外部端子的任一方如上所述为镀层,第一外部端子及第二外部端子的任意另一方构成为第一电感器布线或第二电感器布线的延伸方向的端部的端面从端子面露出。

206.此外,在将外部端子设为层叠构造的情况下,若包含上述的防腐层及焊料用层中的至少一层,则在通过上述各层,抑制电迁移、容易确保焊料润湿性方面是优选的。

207.在第一外部端子是与第一电感器布线不同的部件的情况下、第二外部端子是与第二电感器布线不同的部件的情况下,优选第一外部端子32、第二外部端子72与各电感器布线直接接触。若第一外部端子32、第二外部端子72与各电感器布线直接接触,则不需要从电感器布线进一步追加引出布线,因此作为电感器部件整体,能够实现低电阻化、低矮化。

208.·

在上述各实施方式中,第一外部端子也可以不与第一端子面f1共面。例如,第一外部端子也可以配置于比第一端子面f1向内侧凹陷的位置。由此,在将电感器部件安装于基板时,通过使凹陷的空间与基板的突出的部分抵碰,从而容易进行定位。这一点,对于第二外部端子和第二端子面f2的位置也是同样的。

209.另外,第一外部端子也可以配置于比第一端子面f1向外侧突出的位置。由此,在将电感器部件安装于基板时,通过将突出的位置嵌入于基板的凹陷的部分,从而容易进行定位。这一点,对于第二外部端子和第二端子面f2的位置也是同样的。

210.·

在上述各实施方式中,电感器部件的外观形状不限于上述各实施方式的例子。例如,可以是圆柱状,也可以是多边形柱状。

211.·

在上述各实施方式中,磁性层的材质不限于上述各实施方式的例子。例如,作为金属磁性粉,可以是镍、铬、铜及铝以及它们的合金。另外,作为包含金属磁性粉的树脂,若考虑绝缘性、成形性,则优选聚酰亚胺树脂、丙烯酸树脂、酚醛树脂,但不限于这些,也可以是环氧树脂等。此外,在由包含金属磁性粉的树脂构成磁性层的情况下,对于磁性层,优选相对于其总重量包含60wt%以上的金属磁性粉。另外,为了提高包含金属磁性粉的树脂的填充性,更优选在树脂中包含粒度分布不同的两种或三种金属磁性粉。另外,磁性层的材质可以由包含铁氧体粉来代替金属磁性粉的树脂构成,也可以由包含金属磁性粉及铁氧体粉两者的树脂构成。

212.·

在上述各实施方式中,也可以使第一电感器布线的中心轴线相对于第二电感器布线的中心轴线错开。在图42所示的例子中,在电感器部件510中,第一电感器布线31的延伸方向的中心轴线ca1与第二电感器布线371的延伸方向的中心轴线ca2错开。在该情况下,能够保证与电感器部件510的周围的布线的距离,并且增加电感器布线整体的长度。另外,在输入布线的连接端和输出布线的连接端的位置稍微偏移的情况下,不需要引绕无用的布线,因此能够进行灵活的设计。

213.·

作为将电感器部件安装于基板的方式,不限于上述第五实施方式的例子。例如,电感器部件可以将电感器部件的第一端子面f1连接于基板的上侧的面,并且电感器部件的第二端子面f2连接于子模块等另一部件。

214.·

在上述各实施方式中,边界部也可以不包含金属间化合物。例如,边界部也可以

仅由焊料构成。另外,即使边界部包含金属间化合物,也可以不形成为厚度大致均匀的层状。边界部只要成为第一电感器布线和与第一电感器布线不同的部件的第二电感器布线的物理边界即可。

215.·

在上述各实施方式中,边界部的厚度不限于上述各实施方式的例子。例如,在如上述的变更例那样第一电感器布线为螺旋状的情况下,也可以成为从与第一端子面正交的方向观察的包含第一内部端子的边界部侧的端面的最小直径的圆的直径的十分之一倍以上。即使在该情况下,边界部的厚度为与第一内部端子的露出的面积相应的大小,因此也能够得到充分的连接强度。

216.·

边界部形成工序可以在第二内部端子形成工序之前进行,也可以在之后进行。在任一情况下,只要边界部将第一电感器布线的第一内部端子与第二电感器布线的第二内部端子连接即可。

217.·

上述第一实施方式中的绝缘膜40的材质不限于上述各实施方式的例子。例如,绝缘膜40也可以是聚酰亚胺树脂、丙烯酸树脂、酚醛树脂、这些树脂及环氧树脂的组合。另外,也可以在这些树脂中混合二氧化硅、硫酸钡等无机填料。这一点在第四实施方式的第二绝缘膜340中也是同样的。

218.·

上述第四实施方式中的缓冲层355优选包含由针状的磁性材料构成的磁性填料、和由球状的非磁性材料构成的绝缘填料,但也可以不包含任一方,也可以均不包含。另外,也可以包含由球状的磁性体构成的磁性填料。

219.·

作为电感器构造体的方式,不限于上述电感器部件安装基板的实施方式的例子。例如,在图43所示的电感器构造体的例子中,电感器部件10将电感器部件10的第一端子面f1连接于基板610的上侧的面。在基板610设置有省略图示的施加输入电压的输入布线,输入布线与电感器部件10的第一外部端子32连接。另外,电感器部件10的第二端子面f2与子模块等其他的电子部件620连接。在电子部件620设置有省略图示的被施加输出电压的输出布线,输出布线与电感器部件10的第二外部端子72连接。这样,输入布线和输出布线也可以配备于如基板610和电子部件620那样不同的部件。

220.另外,在图43所示的例子中,供电感器部件10安装的面不仅可以在基板610上,也可以在电子部件620的安装面侧、衬底上。另外,在基板610与电感器部件10之间夹有又一电子部件。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。