1.本发明涉及半导体技术领域,尤其涉及一种半导体器件的制备方法。

背景技术:

2.cmos图像传感器是将光学图像转换为电信号的半导体器件,cmos图像传感器广泛应用于手机摄像、工业检测、安防等领域。随着cmos图像传感器中像素尺寸的不断缩小,为了获得更好的满阱容量,像素区的离子注入深度越来越深,会导致光电二极管比较深处的电子传输效率降低,cmos图像传感器读取速度慢,从而导致图像出现拖尾等现象影响图像质量,垂直栅工艺的提出可以有效提高电子传输效率,垂直栅工艺是将传统的平面沟道变为深入光电二极管内部的栅极沟槽,使电子的传输通道倍增,提高电子传输效率,有利于改善图像拖尾现象以提升cmos图像传感器的满阱容量。然而,在栅极沟槽的刻蚀工艺中,若栅极沟槽的侧壁均匀性较差或底部不够圆滑,会导致栅极沟槽的电场分布不均匀,形成尖端放电,产生白色像素,从而影响半导体器件的电性能。

技术实现要素:

3.本发明的目的在于提供一种半导体器件的制备方法,以减少白色像素的产生,提高器件的电性能。

4.为了达到上述目的,本发明提供了一种半导体器件的制备方法,包括:

5.提供衬底,所述衬底中形成有光电二极管区和浮动扩散区;

6.在所述衬底上形成图形化的掩膜层;以及,

7.以所述图形化的掩膜层为掩模刻蚀所述衬底的部分深度,以在所述衬底内形成位于所述光电二极管区和所述浮动扩散区之间的栅极沟槽,所述栅极沟槽的至少部分深度采用循环刻蚀工艺形成,所述循环刻蚀工艺包括循环进行的第一刻蚀工艺和第二刻蚀工艺,所述第一刻蚀工艺用于刻蚀所述衬底,所述第二刻蚀工艺用于刻蚀所述第一刻蚀工艺中形成的聚合物,所述栅极沟槽采用所述循环刻蚀工艺形成的部分的侧壁垂直。

8.可选的,所述循环刻蚀工艺的刻蚀功率均为800w~1000w。

9.可选的,所述聚合物的成分包含碳、氟和氮。

10.可选的,所述第二刻蚀工艺的刻蚀气体包括氧气。

11.可选的,所述栅极沟槽包括连通的第一沟槽和第二沟槽,所述第二沟槽位于所述第一沟槽的下方,所述第一沟槽通过所述循环刻蚀工艺形成,所述第二沟槽通过第三刻蚀工艺形成。

12.可选的,所述第一沟槽的深度大于第二沟槽的深度。

13.可选的,所述第三刻蚀工艺的刻蚀气体中包括第一类气体和第二类气体,所述第一类气体用于刻蚀所述衬底,所述第二类气体用于氧化所述衬底,以使所述第二沟槽的底部圆化。

14.可选的,所述第三刻蚀工艺中氧气的流量大于所述第二刻蚀工艺中氧气的流量。

15.可选的,所述第三刻蚀工艺的刻蚀功率为300w~500w。

16.可选的,所述栅极沟槽的深度为所述栅极沟槽的横向宽度为100nm~130nm。

17.在本发明提供的一种半导体器件的制备方法,提供衬底,衬底中形成有光电二极管区和浮动扩散区;在衬底上形成图形化的掩膜层;以及,以图形化的掩膜层为掩模刻蚀衬底的部分深度,以在衬底内形成位于光电二极管区和浮动扩散区之间的栅极沟槽,栅极沟槽的至少部分深度采用循环刻蚀工艺形成,循环刻蚀工艺包括循环进行的第一刻蚀工艺和第二刻蚀工艺,第一刻蚀工艺用于刻蚀衬底,第二刻蚀工艺用于刻蚀第一刻蚀工艺中形成的聚合物,栅极沟槽采用循环刻蚀工艺形成的部分的侧壁垂直。本发明中栅极沟槽的至少部分深度采用循环刻蚀工艺形成,在第一刻蚀工艺刻蚀衬底后,第二刻蚀工艺去除第一刻蚀工艺中形成的聚合物,第一刻蚀工艺和第二刻蚀工艺循环进行,能够使栅极沟槽采用循环刻蚀工艺形成的部分的侧壁垂直,改善栅极沟槽的至少部分深度的侧壁均匀性,圆化栅极沟槽中的尖端,减轻尖端放电的现象,以减少白色像素的产生,从而提高器件的电性能。

附图说明

18.图1为本发明一实施例提供的半导体器件的制备方法的流程图;

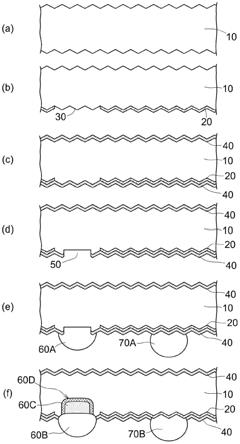

19.图2a~2e为本发明一实施例提供的半导体器件的制备方法的相应步骤的剖面示意图;

20.其中,附图标记为:

21.10

‑

衬底;11

‑

光电二极管区;12

‑

浮动扩散区;21

‑

氧化层;22

‑

掩膜层;221

‑

图形化的掩膜层;23

‑

含碳层;24

‑

抗反射涂层;25

‑

图形化的光刻胶层;30

‑

开口;41

‑

第一沟槽;42

‑

第二沟槽;411

‑

第一子沟槽;412

‑

第二子沟槽。

具体实施方式

22.下面将结合示意图对本发明的具体实施方式进行更详细的描述。根据下列描述,本发明的优点和特征将更清楚。需说明的是,附图均采用非常简化的形式且均使用非精准的比例,仅用以方便、明晰地辅助说明本发明实施例的目的。

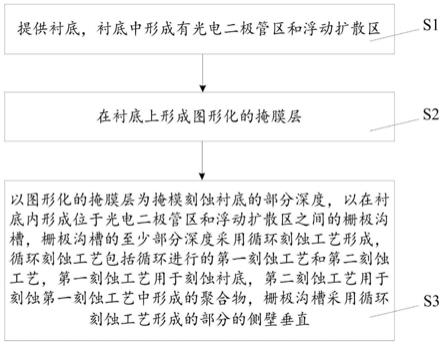

23.图1为本实施例提供的半导体器件的制备方法的流程图。本实施例提供了一种半导体器件的制备方法,以减少白色像素的产生,提高器件的电性能。请参考图1,半导体器件的制备方法包括:

24.步骤s1:提供衬底,衬底中形成有光电二极管区和浮动扩散区;

25.步骤s2:在衬底上形成图形化的掩膜层;以及,

26.步骤s3:以图形化的掩膜层为掩模刻蚀衬底的部分深度,以在衬底内形成位于光电二极管区和浮动扩散区之间的栅极沟槽,栅极沟槽的至少部分深度采用循环刻蚀工艺形成,循环刻蚀工艺包括循环进行的第一刻蚀工艺和第二刻蚀工艺,第一刻蚀工艺用于刻蚀衬底,第二刻蚀工艺用于刻蚀第一刻蚀工艺中形成的聚合物,栅极沟槽采用循环刻蚀工艺形成的部分的侧壁垂直。

27.图2a~2e为本实施例提供的半导体器件的制备方法的相应步骤的剖面示意图,下面结合图2a~2e对本实施例提供的半导体器件的制备方法进行详细说明。

28.请参考图2a,执行步骤s1:提供衬底10,衬底10中形成有光电二极管区11和浮动扩散区12。

29.具体的,衬底10的材质包括硅、锗、镓、氮或碳中的一种或多种。衬底10上形成有氧化层21,氧化层21作为后续工艺的牺牲氧化层和刻蚀缓冲层。通过对衬底10进行两次离子注入以形成光电二极管区11,其中第一次离子注入和第二次离子注入的离子类型不同,若第一次离子注入的离子类型为p型形成p型半导体区域,则第二次离子注入的离子类型为n型形成n型半导体区域;若第一次离子注入的离子类型为n型形成n型半导体区域,则第二次离子注入的离子类型为p型形成p型半导体区域,两次离子注入形成的n型半导体区域与p型半导体区域之间形成pn结,以构成光电二极管区11。通过对衬底10进行离子注入形成浮动扩散区12,形成浮动扩散区12的离子注入的离子类型为n型或p型,具体示实际情况而定。为了将光电二极管区11的电子传输至浮动扩散区12,进而被读取,后续工艺需要在衬底10中形成栅极沟槽,电子经过栅极沟槽转移到浮动扩散区12。

30.请参考图2a~图2c,执行步骤s2:在衬底10上形成图形化的掩膜层221。

31.具体的,在衬底10上依次形成掩膜层22、含碳层23、抗反射涂层24及图形化的光刻胶层25,其中掩膜层22作为后续工艺的阻挡层,含碳层23是由于需要形成高深宽比的栅极沟槽而形成的。在本实施例中,采用化学气相沉积工艺形成掩膜层22、含碳层23及抗反射涂层24;采用旋涂光刻胶,对光刻胶进行曝光显影以形成图形化的光刻胶层25,图形化的光刻胶层25具有开口30。在本实施例中,掩膜层22的材质可为氮化硅,含碳层23的材质可为不定形碳,不定形碳具有较好的透光性,便于在光刻中层对准,并且具有较高的刻蚀选择比易于刻蚀形成高深宽比的栅极沟槽,且容易去除,但不限于上述的材质,具体材质视实际情况而定。在本实施例中,掩膜层22的厚度可为含碳层23的厚度可为抗反射涂层24的厚度可为但不限于上述的厚度范围,具体厚度示实际情况而定。

32.进一步地,采用干法刻蚀工艺沿着开口30向下依次刻蚀抗反射涂层24、含碳层23、掩膜层22、氧化层21及衬底10,同步去除含碳层23的部分厚度、抗反射涂层24及图形化的光刻胶层25。通过此次刻蚀打开掩膜层22,形成图形化的掩膜层221,并在衬底10中形成第一子沟槽411。在本实施例中,第一子沟槽411的深部可为但不限于此深度范围。进而,在形成第一子沟槽411后,去除含碳层23。

33.请参考图2d,执行步骤s3:以图形化的掩膜层221为掩模刻蚀衬底10的部分深度,以在衬底10内形成位于光电二极管区11和浮动扩散区12之间的栅极沟槽,栅极沟槽的至少部分深度采用循环刻蚀工艺形成,循环刻蚀工艺包括循环进行的第一刻蚀工艺和第二刻蚀工艺,第一刻蚀工艺用于刻蚀衬底10,第二刻蚀工艺用于刻蚀第一刻蚀工艺中形成的聚合物,栅极沟槽采用循环刻蚀工艺形成的部分的侧壁垂直。

34.具体的,以图形化的掩膜层221为掩模,沿着第一子沟槽411向下刻蚀,以在衬底10中形成第二子沟槽412,第一子沟槽411和第二子沟槽412连通构成第一沟槽41,栅极沟槽的至少部分深度采用循环刻蚀工艺形成,即第二子沟槽412通过循环刻蚀工艺刻蚀形成。循环刻蚀工艺包括循环进行的第一刻蚀工艺和第二刻蚀工艺,第一刻蚀工艺用于刻蚀衬底10,在第一刻蚀工艺刻蚀衬底10时,会产生聚合物沉积在第一沟槽41的内壁上,太多的聚合物

影响刻蚀进程,并且影响刻蚀均匀性,因此通过第二刻蚀工艺尽可能刻蚀去除第一刻蚀工艺中形成的聚合物,第一刻蚀工艺和第二刻蚀工艺循环进行,能够改善第二子沟槽412的侧壁均匀性,使栅极沟槽采用循环刻蚀工艺形成的部分的侧壁垂直,即第二子沟槽412的侧壁垂直;并且圆化栅极沟槽中的尖端,减轻尖端放电的现象,以减少白色像素的产生,从而提高器件的电性能。在本实施例中,由于循环刻蚀工艺的刻蚀时间较长,在形成第一子沟槽411时,通过一步刻蚀打开掩膜层,形成图形化的掩膜层,并在衬底10中形成第一子沟槽411,若需要栅极沟槽的侧壁更均匀,也可以采用循环刻蚀工艺进行。循环刻蚀工艺的循环次数且循环刻蚀工艺的单次循环时间均与栅极沟槽的深度有关,通过增加循环刻蚀工艺的循环次数且减小循环刻蚀工艺的单次循环时间可以减小刻蚀差异,使刻蚀的连续性更好,从而使刻蚀后的第二子沟槽412的侧壁均匀性较好,而侧壁均匀性较好,可以减少由侧壁的尖端引起的白色像素的产生。

35.在本实施例中,形成第二子沟槽412的刻蚀气体可包括cf4、bcl3、sf6、c2f6、cl2和o2中的一种或多种,但不限于上述的刻蚀气体,具体示实际情况而定。在本实施例中,循环刻蚀工艺的刻蚀功率可为800w~1000w,但不限于此功率范围。在本实施例中,第二子沟槽412的深度可为即第一沟槽41的深度可为第一沟槽41的横向宽度可为100nm~130nm,但不限于此深度范围和宽度范围。

36.请参考图2e,由于在形成第一沟槽41后,第一沟槽41的底部两侧为尖角,易产生尖端放电形成白色像素。因此沿着第一沟槽41向下刻蚀衬底10以在衬底10中形成第二沟槽42,第一沟槽41的深度大于第二沟槽42的深度,第二沟槽42和第一沟槽41构成栅极沟槽,栅极沟槽位于光电二极管区11和浮动扩散区12之间。第二沟槽42通过第三刻蚀工艺形成,第三刻蚀工艺的刻蚀气体中包括第一类气体和第二类气体,第一类气体用于刻蚀衬底10形成第二沟槽42,第二类气体中包括氧气,用于氧化衬底10以使第二沟槽42的底部圆化,并且第三刻蚀工艺中氧气的流量大于第二刻蚀工艺中氧气的流量,在形成第二沟槽42后,使第二沟槽42的底部变得圆润,从而栅极沟槽的底部变得圆润,能够圆化栅极沟槽中的尖端,以减少白色像素的产生,提高器件的电性能。在形成第二沟槽42时,需要减小刻蚀功率,以减缓刻蚀速率,在本实施例中,第三刻蚀工艺的刻蚀功率可为300w~500w,第二沟槽42的深度可为即栅极沟槽的深度可为栅极沟槽的宽度可为100nm~130nm,但不限于此功率范围和深度范围,具体示实际情况而定。在本实施例中,第三刻蚀工艺的刻蚀气体还包括cf4、chf3、sf6和cl2中的一种或多种,具体示实际情况而定。

37.在形成栅极沟槽后,还包括通过湿法刻蚀去除图形化的掩膜层221,然后在栅极沟槽的内壁上形成栅氧化层(图中未示出);进而,在栅极沟槽中填充形成多晶硅层(图中未示出)以构成栅极结构,光电二极管区11中的电子通过栅极结构能够快速的转移到浮动扩散区12中,提高电子的转移效率。

38.综上,在本发明提供的一种半导体器件的制备方法,提供衬底,衬底中形成有光电二极管区和浮动扩散区;在衬底上形成图形化的掩膜层;以及,以图形化的掩膜层为掩模刻蚀衬底的部分深度,以在衬底内形成位于光电二极管区和浮动扩散区之间的栅极沟槽,栅极沟槽的至少部分深度采用循环刻蚀工艺形成,循环刻蚀工艺包括循环进行的第一刻蚀工艺和第二刻蚀工艺,第一刻蚀工艺用于刻蚀衬底,第二刻蚀工艺用于刻蚀第一刻蚀工艺中

形成的聚合物,栅极沟槽采用循环刻蚀工艺形成的部分的侧壁垂直。本发明中栅极沟槽的至少部分深度采用循环刻蚀工艺形成,在第一刻蚀工艺刻蚀衬底后,第二刻蚀工艺去除第一刻蚀工艺中形成的聚合物,第一刻蚀工艺和第二刻蚀工艺循环进行,能够使栅极沟槽采用循环刻蚀工艺形成的部分的侧壁垂直,改善栅极沟槽的至少部分深度的侧壁均匀性,圆化栅极沟槽中的尖端,减轻尖端放电的现象,以减少白色像素的产生,从而提高器件的电性能。

39.上述仅为本发明的优选实施例而已,并不对本发明起到任何限制作用。任何所属技术领域的技术人员,在不脱离本发明的技术方案的范围内,对本发明揭露的技术方案和技术内容做任何形式的等同替换或修改等变动,均属未脱离本发明的技术方案的内容,仍属于本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。