1.本发明涉及一种风扇。

背景技术:

2.因应消费性电子产品的薄型化趋势,电子产品如计算机及手持装置等均朝向轻薄且兼具高效能的方向发展,但轻薄与高效能往往相互抵触的。当高效能组件运行时,将于电子产品内部产生大量废热,为此需配置散热模块,以进行组件的散热降温。然而,受限于电子产品的薄型化体积,现有散热模块的散热效率较难达到需求。

3.以散热模块所需的风扇为例,在旋转时,其叶片必会与周边结构,例如是容置风扇的壳体,产生气流噪音(blade pass tone),尤其在叶片的末缘,其常常因涡流的产生而造成高风阻、低风量以及高噪音等现象。

技术实现要素:

4.本发明是针对一种风扇,其具有金属叶片,且在金属叶片末缘存在一对翼尖,据以降低风扇旋转时在末缘产生的涡流,而提高风量、降低噪音。。

5.根据本发明的实施例,风扇包括轮毂与多个金属叶片,金属叶片分别从轮毂延伸且相对于轮毂的径向呈倾斜。各金属叶片具有远离轮毂的末缘,且具有位于末缘的一对翼尖。

6.基于上述,风扇通过其多个金属叶片以及位在各金属叶片末缘的一对翼尖,而使风扇旋转时,末缘翼尖的结构特征得以降低涡流的产生,进而提高风量、降低噪音以增进风扇效能。

附图说明

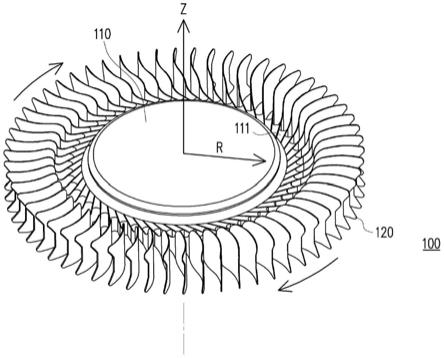

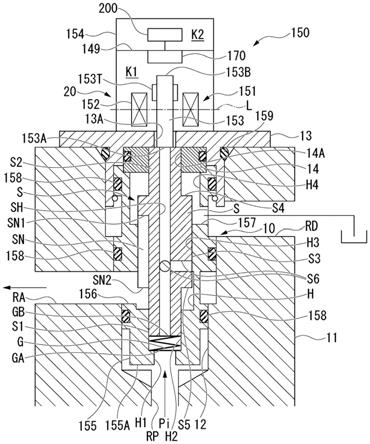

7.图1是依据本发明一实施例的风扇的示意图;

8.图2是图1的风扇的俯视图;

9.图3a与图3b以不同视角示出金属叶片;

10.图4是依据本发明另一实施例的金属叶片的示意图。

具体实施方式

11.现将详细地参考本发明的示范性实施例,示范性实施例的实例说明于附图中。只要有可能,相同元件符号在附图和描述中用来表示相同或相似部分。

12.图1是依据本发明一实施例的风扇的示意图。图2是图1的风扇的俯视图,并将其中一金属叶片予以放大示出于图中右侧。请同时参考图1与图2,在本实施例中,散热风扇100适于配置于电子装置(例如笔记本电脑)内,以对电子装置的热源进行有效地散热。由于并未限制电子装置的型式,故在此省略电子装置的示出。在此,风扇100包括轮毂110与多个金属叶片120,且附图中提供轮毂110的轴向z与径向r,并以箭号示出风扇100的旋转方向,以

利于相关构件的描述。

13.本实施例的各金属叶片120从轮毂110延伸,且相对于轮毂110的径向r呈倾斜。如图2所示,金属叶片120相对于径向r夹锐角θ1,也就是让金属叶片120相对于风扇100的旋转方向(图2所示箭号)而呈后掠状态。图3a与图3b以不同视角示出金属叶片。请同时参考图2、图3a与图3b,各金属叶片120具有远离轮毂110的末缘e1,且具有位于末缘的一对翼尖t1、t2。在本实施例中,金属叶片120的末缘e1实质上平行于轮毂110的轴向z,且翼尖t1、t2分别邻接金属叶片120的上缘121与下缘122。在此,这对翼尖t1、t2分别是倾斜式翼尖(raked wingtip),也就是从金属叶片120的上缘121或下缘122延伸后呈现斜向反折而形成类似掠翼(swept wing)的轮廓。再者,金属叶片120具有中心线c,其位于以轴向z为法线的平面上,而所述翼尖t1、t2实质上是相对于中心线c而呈对称配置。再者,各金属叶片120还具有位于末缘e1的凹陷123,邻接在这对翼尖t1、t2之间,以使翼尖t1、t2是隔着凹陷123而彼此相对。在此,凹陷123也以中心线c为其对称中心。

14.相较于现有技术,本实施例采用金属叶片120而具备较佳的延展性与可挠性,更重要的是,通过在金属叶片120的末缘e1形成一对翼尖t1、t2,因此当风扇100旋转时,在金属叶片120的末缘e1,能因翼尖t1、t2的轮廓而降低涡流的产生,进而改善该处的风阻,而相当于提高风量并兼具降低噪音的效果。

15.请再参考图2、图3a与图3b,在本实施例中,各金属叶片120是沿其背离轮毂110延伸的路径而存在不同曲率的多个分段,且各金属叶片120是先以冲压成型出等厚的平板状工件后,再予以弯折成型出这些分段。之后,这些金属叶片120再逐一通过射出成型或压铸而与轮毂110结合在一起。换句话说,本实施例通过金属叶片120的易成型且易加工特性,而容易针对所需风扇特性提出对应的简易加工方式。在另一实施例中,各金属叶片120可采一次性冲压成型(stamping)而制成。

16.详细而言,请再参考图3a与图3b,本实施例的金属叶片120在沿其从轮毂110延伸的路径上,能依序分隔为第一段s1、第二段s2与第三段s3,其中翼尖t1、t2位在第三段s3,第一段s1相对于轮毂110的径向r夹锐角(即前述锐角θ1),第二段s2与第三段s3呈弧形面。在本实施例中,金属叶片120还具有位于第一段s1处的结合结构s1a,如图所示的开口与凹陷,其即是前述在与轮毂110的结合部111通过射出成型或压铸进行结合时,用以提高结合强度的干涉结构,也就是结合部111会通过所述开口与凹陷以提高构件之间的结合面积,而造成彼此结构相互交错且嵌合。

17.再者,请再参考图2,虽然第一段s1是相对于风扇100的旋转方向呈后掠状态,但后续轮廓则否,如本实施例的第二段s2是第一段s1与第三段s3的反曲(inflection)段,亦即金属叶片120在此处的轮廓呈现反折,且其反折的方向是正对于风扇100的旋转方向(亦即,反折凹口朝向附图的箭号),因此以俯视视角观之,第一段s1的渐进线a1与第三段s3的渐进线a2夹另一锐角θ2。据此,金属叶片120通过所述轮廓特征,而得以在风扇100旋转时造成”抓风”的效果,进而提高其进、出风量。

18.图4是依据本发明另一实施例的金属叶片的示意图。与前述实施例不同的是,本实施例的金属叶片220,其在末缘e1处具有呈弧形的凹陷223,以让翼尖t3从上缘221延伸并反折,以及翼尖t4从下缘222延伸并反折后,同以圆滑曲线相互交会,进而提升末缘处的涡流抑制程度。

19.综上所述,在本发明的上述实施例中,风扇设置有多个金属叶片,除了降低制作难度之外,也能有效降低风扇体积、重量以符合电子产品的薄型化需求。同时,也能因轻量化的金属叶片而提升风扇的转速,且提高配置裕度而有利于风扇的动态(旋转)平衡。

20.更重要的是,风扇通过位在各金属叶片末缘的一对翼尖,其呈现倾斜式翼尖且相对于末缘的凹陷而呈对称设置。同时,金属叶片的轮廓沿其从轮毂延伸的路径而先呈现相对于轮毂轴向的后掠倾斜后再呈现反折,此举让风扇旋转时,金属叶片的轮廓得以提高风量,而其末缘翼尖的结构特征得以降低涡流的产生,进而降低噪音并因此增进风扇效能。

21.最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

技术特征:

1.一种风扇,其特征在于,包括:轮毂;以及多个金属叶片,分别从所述轮毂延伸且相对于所述轮毂的径向呈倾斜,各所述金属叶片具有远离所述轮毂的末缘,且具有位于所述末缘的一对翼尖。2.根据权利要求1所述的风扇,其特征在于,所述金属叶片的所述末缘平行所述轮毂的轴向,且所述金属叶片的所述一对翼尖分别对应地邻接所述金属叶片的上缘与下缘。3.根据权利要求2所述的风扇,其特征在于,所述一对翼尖分别是倾斜式翼尖。4.根据权利要求2所述的风扇,其特征在于,所述一对翼尖相对于所述金属叶片的中心线呈对称,所述中心线位于以所述轮毂的轴向为法线的平面上。5.根据权利要求2所述的风扇,其特征在于,各所述金属叶片还具有位于所述末缘的凹陷,邻接在所述一对翼尖之间,以使所述一对翼尖隔着所述凹陷而彼此相对。6.根据权利要求1所述的风扇,其特征在于,沿着所述金属叶片从所述轮毂延伸的路径上,所述金属叶片依序分隔为第一段、第二段与第三段,所述一对翼尖位于所述第三段,所述第一段相对于所述轮毂的径向夹锐角,所述第二段与所述第三段呈弧形。7.根据权利要求6所述的风扇,其特征在于,所述第二段是所述第一段与所述第三段的反曲段,所述第一段的渐进线与所述第三段的渐进线夹另一锐角。8.根据权利要求1所述的风扇,其特征在于,各所述金属叶片沿其背离所述轮毂延伸的路径而存在不同曲率的多个分段,且各所述金属叶片是先以冲压成型出平板状工件后,再予以弯折成型出所述多个分段。9.根据权利要求8所述的风扇,其特征在于,所述多个金属叶片与所述轮毂通过射出成型或压铸而结合在一起。10.根据权利要求1所述的风扇,其特征在于,各所述金属叶片是以一次性冲压成型而制成。

技术总结

本发明提供一种风扇,包括轮毂与多个金属叶片。金属叶片分别从轮毂延伸且相对于轮毂的径向呈倾斜,各金属叶片具有远离轮毂的末缘,且具有位于末缘的一对翼尖。且具有位于末缘的一对翼尖。且具有位于末缘的一对翼尖。

技术研发人员:林光华 谢铮玟 廖文能

受保护的技术使用者:宏碁股份有限公司

技术研发日:2020.05.14

技术公布日:2021/11/19

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。