1.本发明属于工业机器人技术领域,具体涉及一种工业机器人伺服驱动系统。

背景技术:

2.伺服驱动系统(servo system)简称伺服系统,是一种以机械位置或角度作为控制对象的自动控制系统,使机器人能够实现自动控制。使用在伺服系统中的驱动电机要求具有响应速度快、定位准确、转动惯量大能够和丝杠等机械部件直接相连等特点。它可以接受人类指挥,也可以按照预先设定的程序运行,现代的工业机器人还可以根据人工智能技术制定的原则纲领行动。

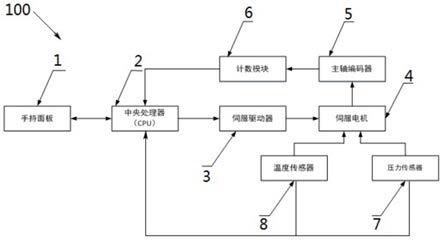

3.现有的伺服控制系统是由一个手持面板与中央处理器通信连接,中央处理器与伺服驱动器通信连接,在机器人的机器关节内部设置有伺服电机,伺服驱动器与伺服电机通信连接。伺服电机与主轴编码器通信连接,主轴编码器与计数模块通信连接,计数模块与中央处理器通信连接,构成一个闭环系统。

4.该伺服控制系统控制机器人移动的精准度不高,无法满足特定的作业需求。而且由于长时间的工作,伺服电机周围的温度会逐渐升高,若驱动电机长时间处于高温下工作,会重降低工业机器人的使用寿命,增大安全隐患。在一些工作情况下,机器关节可能受到承范围外的压力干扰,此时若继续工作,则可能引发安全事故。

技术实现要素:

5.为解决上述问题,提供一种工业机器人伺服驱动系统,在驱动电机温度过高或机器关节承受压力过大时可以使机器人停止工作,本发明采用了如下技术方案:

6.本发明提供了一种工业机器人伺服驱动系统,用于驱动机器人的至少一个机器关节进行转动,从而使得机器人进行移动,其特征在于,包括:手持面板,由操作人员持有,用于根据操作人员的操作发送控制信号;中央处理器,与手持面板通信连接,用于接收控制信号并根据该控制信号生成驱动信号并发送;至少一个伺服电机,连接在机器关节上,用于驱动机器关节进行转动;伺服驱动器,与中央处理器以及伺服电机通信连接,用于接收驱动信号并根据该驱动信号控制伺服电机驱动机器关节进行转动;压力传感器,固定安装在机器关节的底部,与中央处理器通信连接,用于测量机器关节底部的压力并将该压力作为实际压力值发送给中央处理器;以及温度传感器,固定安装在伺服电机的外侧,与中央处理器通信连接,用于测量伺服电机的温度并将该温度作为实际温度值发送给中央处理器;其中,中央处理器存储有预设的极限温度值以及极限压力值,一旦实际温度值大于极限温度值或实际压力值大于极限压力值,中央处理器就向伺服驱动器发送暂停信号,伺服驱动器接收到暂停信号后控制驱动电机停止工作,使得机器关节停止转动,从而使得机器人停止工作。

7.本发明提供的工业机器人伺服驱动系统,还可以具有这样的特征,包括主轴编码器,与伺服电机通信连接,用于在伺服电机每转过一个预定的角度时发送脉冲信号,计数模块,与主轴编码器以及中央处理器通过can通信连接,用于接收反馈信号并根据该脉冲信号

的个数进行计算从而获得机器人的实际移动距离,并将该实际移动距离发送给中央处理器,中央处理器中存储有预设的标准移动距离,中央处理器将实际移动距离与标准移动距离进行比对获得其差值,并根据该差值向伺服驱动器发送反馈驱动信号。

8.本发明提供的工业机器人伺服驱动系统,还可以具有这样的特征,其中,手持面板具有启动按钮以及停止按钮,中央处理器中存储有驱动程序,一旦操作人员按下启动按钮,手持面板就生成启动信号并将该启动信号作为控制信号发送给中央处理器,一旦操作人员按下停止按钮,手持面板就生成停止信号并将该停止信号作为控制信号发送给中央处理器,若中央处理器接收到的控制信号为启动信号,则根据驱动程序生成驱动信号,并将该驱动信号发送给伺服驱动器,若中央处理器接收到的控制信号为停止信号,则将该停止信号作为驱动信号发送给伺服驱动器,进一步由伺服驱动器控制驱动电机停止工作。

9.本发明提供的工业机器人伺服驱动系统,还可以具有这样的特征,其中,手持面板具有显示模块,中央处理器根据接收到控制信号的时间与当前时间的差值计算获得机器人的工作时间,中央处理器将接收到的实际温度值以及工作时间作为状态信息发送给手持面板,显示模块根据状态信息显示实际温度值以及工作时间。

10.本发明提供的工业机器人伺服驱动系统,还可以具有这样的特征,其中,手持面板具有温度警报模块、压力警报模块以及手持面板通信模块,一旦实际温度值大于极限温度值,中央处理器就向手持面板发送温度警报信号,一旦手持面板通信模块接收到温度警报信号,温度警报模块就发出警报,一旦实际压力值大于极限压力值,中央处理器就向手持面板发送压力警报信号,一旦手持面板通信模块接收到压力警报信号,压力警报模块就发出警报。

11.本发明提供的工业机器人伺服驱动系统,还可以具有这样的特征,其中,温度警报模块为红色警报灯,压力警报模块为黄色警报灯。

12.本发明提供的工业机器人伺服驱动系统,还可以具有这样的特征,其中,手持面板具有推拉绳以及电容笔,

13.操作人员使用推拉绳以及电容笔利用推进的方式控制机器人。

14.发明作用与效果

15.根据本发明的工业机器人伺服驱动系统,利用安装在驱动电机上的温度传感器以及安装在机器关节上的压力传感器,在驱动电机的温度大于其能承受的极限温度或机器关节承受的压力大于其能承受的极限压力时,由中央处理器向伺服驱动器发送停止信号,从而使伺服驱动器控制驱动电机停止工作,避免驱动电机长时间处于高温下工作,导致工业机器人的使用寿命降低,同时避免了机器关节受到承范围外的压力干扰时导致的机器人损坏和安全事故。

附图说明

16.图1是本发明实施例中工业机器人伺服驱动系统的结构示意图;

17.图2是本发明实施例的手持面板的结构示意图。图3是本发明实施例的工业机器人伺服驱动系统工作过程流程图。

具体实施方式

18.以下结合附图以及实施例来说明本发明的具体实施方式。

19.<实施例>

20.图1是本发明实施例中工业机器人伺服驱动系统的结构示意图。

21.如图1所示,本实施例提供一种工业机器人伺服驱动系统100,用于驱动机器人的至少一个机器关节进行转动,从而使得机器人进行移动,包括手持面板1、中央处理器2、伺服驱动器3、至少一个伺服电机4、主轴编码器5、计数模块6、压力传感器7以及温度传感器8。

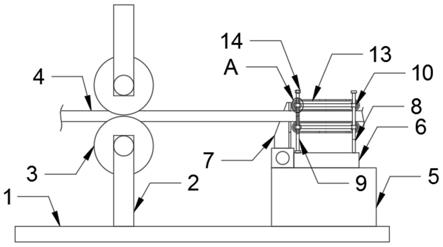

22.图2是本发明实施例的手持面板的结构示意图。

23.如图2所示,手持面板1由操作人员持有,具有按钮11、显示模块12、警报模块13、推拉绳14、电容笔15、手持面板通信模块 16以及手持面板控制模块。

24.按钮11包括启动按钮和停止按钮。

25.一旦按下启动按钮,手指面板1就生成启动信号并将该启动信号作为控制信号由手持面板通信模块16发送给中央处理器2。

26.一旦按下停止按钮,手指面板1就生成停止信号并将该启动信号作为控制信号由手持面板通信模块16发送给中央处理器2。

27.显示模块12为一块显示屏,用于显示手持面板通信模块16接收到的状态信息。状态信息包括驱动电机4的温度以及工作时间。

28.警报模块13包括温度警报模块和压力警报模块。本实施例中,温度警报模块为红色警报灯,压力警报模块为黄色警报灯。

29.一旦手持面板通信模块16接收到温度警报信号,红色警报灯就亮起,从而警示操作人员驱动电机4的当前温度超出其能承受的极限温度。

30.一旦手持面板通信模块16接收到压力警报信号,黄色警报灯就亮起,从而向操作人员进行警示机器关机的当前压力超出其能承受的极限压力。

31.推拉绳14用于对机器人的行动进行控制。

32.电容笔15连接在推拉绳14上,用于在显示模块12的显示屏上辅助查看屏幕信息。

33.手持面板通信模块16用于与中央处理器2进行数据通信。

34.手持面板控制模块含有用于对手持面板16的各个电子部件(即显示模块12、警报模块13)的工作进行该控制的计算机程序。

35.中央处理器2与手持面板1通信连接,用于接收手持面板1发送的控制信号,同时根据接收到该控制信号的时间与当前时间的差值计算获得机器人的工作时间。

36.中央处理器2存储有预设的驱动程序、驱动电机4的极限温度值、机器关节能够承受的极限压力值以及标准移动距离。

37.若中央处理器2接收到的控制信号为启动信号,则中央处理器2 根据预设的驱动程序生成驱动信号,并将该信号发送给伺服驱动器3。

38.若中央处理器2接收到的控制信号为停止信号,则中央处理器2 将该停止信号作为驱动信号发送给伺服驱动器3。

39.伺服驱动器3与中央处理器2以及伺服电机4通信连接,用于接收中央处理器2发送的驱动信号。

40.若伺服驱动器3接收到的驱动信号为根据驱动程序生成的驱动信号,则伺服驱动

器3根据该驱动信号控制伺服电机4进行工作。

41.若伺服驱动器3接收到的驱动信号为停止信号,则伺服驱动器3 控制伺服电机4停止工作。

42.伺服电机4与机器关节连接,用于在伺服驱动器3的控制下驱动机器关节进行转动。

43.主轴编码器5与伺服电机4通信连接,用于在机器人到达预定位置时发送反馈信号。

44.计数模块6与主轴编码5器以及中央处理器2通信连接,用于接收反馈信号并根据该反馈信号进行计算从而获得机器人的实际移动距离,并将该实际移动距离发送给中央处理器2。

45.中央处理器2将实际移动距离与标准移动距离进行比对获得其差值,并根据该差值生成反馈驱动信号并发送给伺服驱动器3,伺服驱动器3根据该反馈驱动信号控制伺服电机4进行工作。

46.压力传感器7固定安装在机器关节的底部,与中央处理器2通信连接,用于测量机器关节底部的压力并将该压力作为实际压力值发送给中央处理器2。

47.温度传感器8固定安装在伺服电机的外侧,与中央处理器2通信连接,用于测量伺服电机的温度并将该温度作为实际温度值发送给中央处理器2。

48.中央处理器2将接收到的实际压力值与存储的极限压力值进行比对,一旦实际压力值大于极限压力值,中央处理器2就向伺服驱动器3发送停止信号,同时向手持面板1发送压力警报信号。

49.手持面板1根据接收到的压力警报信号,由手持面板控制模块控制黄色警报灯亮起,提示操作人员机器关节的当前压力已大于其能承受的最大压力。

50.中央处理器2将接收到的实际温度值与存储的极限温度值进行比对,一旦际温度值大于极限温度值,中央处理器2就向伺服驱动器 3发送停止信号,同时向手持面板1发送温度警报信号。

51.手持面板1根据接收到的温度警报信号,由手持面板控制模块控制红色警报灯亮起,提示操作人员驱动电机4的当前温度已大于其能承受的最大温度。

52.中央处理器2将计算获得的机器人的工作时间以及实际温度值作为状态信息发送给手持面板通信模块16。手持面板控制模块根据该状态信息控制显示模块显示工作时间和实际温度值。

53.本实施例的工业机器人伺服驱动系统100控制机器人工作的过程如下:

54.步骤s1,按下启动按钮,手持面板通信模块16向中央处理器2 发送启动信号。

55.步骤s2,中央处理器2接收到启动信号后根据预设的驱动程序生成驱动信号并将该驱动信号发送给伺服驱动器3。

56.步骤s3,伺服驱动器3根据接收到的驱动信号控制伺服电机4 进行工作,从而使得机器人进行移动,

57.步骤s4,压力传感器7和温度传感器8将测量的实际压力值和实际温度值发送给中央处理器2。

58.步骤s5,主轴编码器5在机器人到达预定位置时向计数模块6 发送反馈信号。

59.步骤s6,计数模块6根据反馈信号计算获得机器人的实际移动距离,并将该实际移动距离发送给中央处理器2。

60.步骤s7,中央处理器2将实际移动距离以及存储的标准移动距离进行比对获得其差值,并根据该差值向伺服驱动器3发送反馈驱动信号。

61.步骤s8,伺服驱动器3根据反馈驱动信号控制驱动电机4进行工作。

62.步骤s9,中央处理器2判断实际压力值是否大于极限压力值,若判断为否则进入步骤s10,若判断为是则进入步骤s11。

63.步骤s10,中央处理器2判断实际温度值是否大于极限温度值,若判断为否则进入步骤s4,若判断为是则进入步骤s11。

64.步骤s11,中央处理器2向伺服驱动器3发送停止信号,由伺服驱动器3控制驱动电机4停止工作。

65.实施例作用与效果

66.根据本实施例的工业机器人伺服驱动系统,利用安装在驱动电机上的温度传感器,在驱动电机的温度大于其能承受的极限温度时,由中央处理器向伺服驱动器发送停止信号,从而使伺服驱动器控制驱动电机停止工作,避免驱动电机长时间处于高温下工作,导致工业机器人的使用寿命降低,同时减小了安全隐患。

67.根据本实施例的工业机器人伺服驱动系统,利用安装在机器关节上的压力传感器,在机器关节承受的压力大于其能承受的极限压力时,由中央处理器向伺服驱动器发送停止信号,从而使伺服驱动器控制驱动电机停止工作,避免了机器关节受到承范围外的压力干扰时导致的机器人损坏和安全事故。

68.根据本实施例的工业机器人伺服驱动系统,利用推拉绳和电容笔,可以人为控制机器人的动作,同时提高控制的精度,使之更好地满足生产加工的需求。

69.上述实施例仅用于举例说明本发明的具体实施方式,而本发明不限于上述实施例的描述范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。