1.本实用新型涉及下料装置技术领域,特别是涉及一种铝材切割下料装置。

背景技术:

2.铝材由铝和其它合金元素制造的制品。通常是先加工成铸造品、锻造品以及箔、板、带、管、棒、型材等后,再经冷弯、锯切、钻孔、拼装、上色等工序而制成。铝材在使用前常进行切割加工,将铝材切割成不同长度的段、不同型状的面板。传统的切割机切割成型的铝材,通常采用人工方式下料,但随着自动化技术的发展,自动下料装置逐渐取代人工。现有技术的自动下料装置常采用机械手抓取下料,因切割下的铝材多种多样,而不同型状的机械抓只能对一种类型的铝材进行抓取,适应性不高。

3.因此,本领域技术人员提供了一种铝材切割下料装置,以解决上述背景技术中提出的问题。

技术实现要素:

4.本实用新型所要解决的技术问题是,克服现有技术的不同型状的机械抓只能对一种类型的铝材进行抓取,适应性不高。

5.为了解决以上技术问题,本实用新型提供一种铝材切割下料装置,包括下料台、传送装置、支柱、底座、一号电动推杆,所述下料台呈u型的板状结构,所述下料台的前部的后上棱和后部的前上棱各设置的条形凹槽为条槽;所述传送装置的结构包括传送带、主动轮、从动轮、若干辊轮和步进电机,所述传送装置设置在下料台的凹槽中;所述底座呈长方形的板状结构,所述底座设置在下料台的左下方;所述支柱呈四棱柱体结构,所述支柱有两个,分别固定在底座的左前角和左后角,左侧支柱的顶端与下料台的前左端转动连接,右侧支柱的顶端与下料台的后左端转动连接;所述一号电动推杆的底端与底座的顶侧壁通过铰接块连接、顶端与下料台的底侧壁通过铰接块连接。

6.作为本实用新型进一步的方案:所述下料台的右下侧设置有车板,所述车板的结构包括底板和万向轮,所述车板用于堆放切割成型的铝材。

7.作为本实用新型进一步的方案:所述底座的顶侧壁上固定有二号电动推杆,所述二号电动推杆的伸缩杆的右端通过连接件与车板连接,所述二号电动推杆伸缩后,驱动车板向左或向右滑动。

8.作为本实用新型进一步的方案:所述连接件的结构包括一号钩和二号钩,所述一号钩呈l型的圆柱体结构,所述一号钩的左端与二号电动推杆的伸缩杆端转动连接;所述二号钩呈l型的板状结构,所述二号钩固定在车板的左侧壁上,所述一号钩向下转动至二号钩与车板的间隙中,使得车板与二号电动推杆连接。

9.作为本实用新型进一步的方案:所述底座的底侧壁上固定有若干个支腿,所述支腿支撑起底座。

10.作为本实用新型进一步的方案:所述传送装置的上侧设置有限位机构,所述限位

机构限定铝材在传送带上的前后位置。

11.作为本实用新型进一步的方案:所述限位机构的结构包括限位杆、转杆、电机,所述限位杆呈条型结构,所述限位杆设置有两个,分别设置在传送带的前后侧,所述传送带上的铝材在两个限位杆间移动;所述转杆呈条型结构,所述转杆有若干个,且分别设置在两个限位杆的外侧,所述转杆的一端与限位杆铰接、另一端与条槽的底侧壁转动连接,所述转杆向内侧转动,推动两个限位杆相向移动;所述电机有两个,分别固定在下料台的前后侧,两个电机的转子分别与前后的一个转杆端固定,所述电机驱动转杆转动。

12.本实用新型的有益效果是:

13.(1)本实用新型设置下料台和车板,如果对板材进行下料,一号电动推杆驱动下料台的右端下移至车板的右端的顶侧壁上,板材从出口滑到传送装置上,传送装置将板材传送至车板上,板材的右端先接触车板的右端,然后二号电动推杆驱动车板向右移动,使得板材逐渐铺放在车板上,当传送装置传送下一个板材时,一号电动推杆驱动下料台右端与车板上的板材水平,二号电动推杆驱动车板的右端移动至下料台的右端,使得板材逐个堆放在车板上。本实用新型方便对板材下料。

14.(2)本实用新型设置限位机构,如果对管材进行下料,一号电动推杆和二号电动推杆驱动下料台和车板配合下料的同时,电机驱动转杆转动,转杆推动限位杆前后移动,限位杆将管材推到传送带的不同位置,使得管材从不同位置下料,使得若干管材平铺堆放。本实用新型方便对管材下料。

15.(3)本实用新型设置限位机构和二号电动推杆,如果对短件铝材进行下料,将若干筐排列到车板上,一号电动推杆驱动下料台的右端下移至筐的顶侧,二号电动推杆驱动车板左右移动,限位机构驱动不同型号的铝材前后移动,使得不同型号的铝材掉落进不同的筐中。本实用新型方便多种型号的短件铝材下料。

附图说明

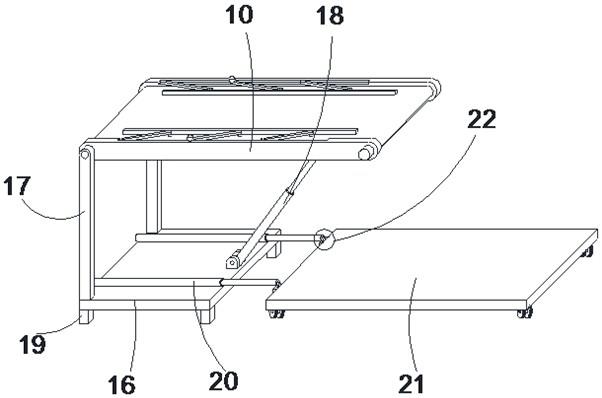

16.图1为本实用新型的立体图;

17.图2为下料台的立体图;

18.图3为连接件的结构示意图。

19.其中:下料台10、传送装置11、条槽12、限位杆13、转杆14、电机15、底座16、支柱17、一号电动推杆18、支腿19、二号电动推杆20、车板21、连接件22、一号钩23、二号钩24。

具体实施方式

20.本实施例提供的一种铝材切割下料装置,结构如图1

‑

3所示,包括下料台10、传送装置11、支柱17、底座16、一号电动推杆18,所述下料台10呈u型的板状结构,所述下料台10的前部的后上棱和后部的前上棱各设置的条形凹槽为条槽12;所述传送装置11的结构包括传送带、主动轮、从动轮、若干辊轮和步进电机,所述传送装置11设置在下料台10的凹槽中,所述传送装置11将铝材从左向右传送;所述底座16呈长方形的板状结构,所述底座16设置在下料台10的左下方;所述支柱17呈四棱柱体结构,所述支柱17有两个,分别固定在底座16的左前角和左后角,左侧支柱17的顶端与下料台10的前左端转动连接,右侧支柱17的顶端与下料台10的后左端转动连接,所述下料台10绕着支柱17上下转动,以调节下料台10右端

的高度;所述一号电动推杆18的底端与底座10的顶侧壁通过铰接块连接、顶端与下料台10的底侧壁通过铰接块连接,所述一号电动推杆18伸缩后,驱动下料台10的右端向下或向上转动。

21.所述下料台10的右下侧设置有车板21,所述车板21的结构包括底板和万向轮,所述车板21用于堆放切割成型的铝材。

22.所述底座16的顶侧壁上固定有二号电动推杆20,所述二号电动推杆20的伸缩杆的右端通过连接件22与车板21连接,所述二号电动推杆20伸缩后,驱动车板21向左或向右滑动。

23.所述连接件22的结构包括一号钩23和二号钩24,所述一号钩23呈l型的圆柱体结构,所述一号钩23的左端与二号电动推杆20的伸缩杆端转动连接;所述二号钩24呈l型的板状结构,所述二号钩24固定在车板21的左侧壁上,所述一号钩23向下转动至二号钩24与车板21的间隙中,使得车板21与二号电动推杆20连接。

24.所述底座16的底侧壁上固定有若干个支腿19,所述支腿19支撑起底座16。

25.所述传送装置11的上侧设置有限位机构,所述限位机构限定铝材在传送带上的前后位置。

26.所述限位机构的结构包括限位杆13、转杆14、电机15,所述限位杆13呈条型结构,所述限位杆13设置有两个,分别设置在传送带的前后侧,所述传送带上的铝材在两个限位杆13间移动;所述转杆14呈条型结构,所述转杆14有若干个,且分别设置在两个限位杆13的外侧,所述转杆14的一端与限位杆13铰接、另一端与条槽12的底侧壁转动连接,所述转杆14向内侧转动,推动两个限位杆13相向移动;所述电机15有两个,分别固定在下料台10的前后侧,两个电机15的转子分别与前后的一个转杆14端固定,所述电机15驱动转杆14转动。

27.本实用新型的工作原理:将切割机的出料口与下料台10的左端对齐;如果对板材进行下料,一号电动推杆18驱动下料台10的右端下移至车板21的右端的顶侧壁上,板材从出口滑到传送装置11上,传送装置11将板材传送至车板21上,板材的右端先接触车板21的右端,然后二号电动推杆20驱动车板21向右移动,使得板材逐渐铺放在车板21上,当传送装置11传送下一个板材时,一号电动推杆18驱动下料台10右端与车板21上的板材水平,二号电动推杆20驱动车板21的右端移动至下料台10的右端,使得板材逐个堆放在车板上;如果对管材进行下料,一号电动推杆18和二号电动推杆20驱动下料台10和车板21配合下料的同时,电机15驱动转杆14转动,转杆14推动限位杆13前后移动,限位杆13将管材推到传送带的不同位置,使得管材从不同位置下料,使得若干管材平铺堆放;如果对短件铝材进行下料,将若干筐排列到车板21上,一号电动推杆18驱动下料台10的右端下移至筐的顶侧,二号电动推杆20驱动车板左右移动,限位机构驱动不同型号的铝材前后移动,使得不同型号的铝材掉落进不同的筐中。本实用新型方便对不同结构的铝材进行下料。

28.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

29.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。