1.本实用新型涉及火箭领域,尤其涉及一种航天器压力自适应排焰盖板。

背景技术:

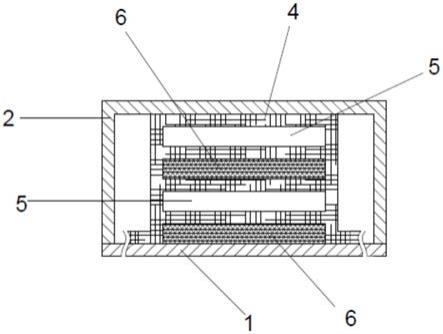

2.多级运载火箭的起飞级级间分离时,由于分离高度较低,往往采用热分离的分离方案。此方案为满足上面级发动机点火的排焰需求,级间段一般采用杆系结构或在级间段上开排焰口。若级间段内有对环境要求较高的重要单机(如惯性器件或自毁装置等),则需将级间段设计为密闭结构,再在侧壁上安装聚能切割索。聚能切割索在上面级发动机点火时引爆,将级间段侧壁切割出排焰口,从而达到排焰效果,如图1所示。传统密闭壳体上安装聚能切割索的方案,增加了一套火工装置,使分离时序更加复杂,降低整体可靠性,且此方案制造成本较高。

3.因此,如何提出一种新的排焰盖板,是本领域人员目前急需解决的问题。

技术实现要素:

4.本技术提供了一种航天器压力自适应排焰盖板,能够实现分离过程中排焰口打开,且结构形式简单新颖,安全可靠。不需要更改原有壳段装配工艺方案,实现成本较低,操作简便灵活。

5.为解决上述技术问题,本技术提供如下技术方案:

6.一种航天器压力自适应排焰盖板,包括带排焰口的箭体、遮盖排焰口的排焰盖板、安装紧固件以及紧固件安装孔;紧固件安装孔设置在带排焰口的箭体,以及排焰盖板上,安装紧固件分别穿过带排焰口的箭体以及排焰盖板中的紧固件安装孔,使排焰盖板和带排焰口的箭体连接。

7.如上的,其中,排焰盖板为平板或曲面结构。

8.如上的,其中,排焰盖板的数量与带排焰口的箭体中排焰口的数量相同。

9.如上的,其中,带排焰口的箭体和/或排焰盖板上的紧固件安装孔具有豁口。

10.如上的,其中,紧固件安装孔的豁口为长圆孔豁槽。

11.如上的,其中,紧固件安装孔设置在带排焰口的箭体上,并且紧固件安装孔的豁口与排焰口连通。

12.如上的,其中,设置在每个排焰盖板上的紧固件安装孔的数量为4个。

13.如上的,其中,每个排焰盖板的尺寸相同。

14.如上的,其中,紧固件安装孔设置在排焰盖板上,并且紧固件安装孔的豁口与排焰盖板边缘相连。

15.如上的,其中,排焰盖板为矩形平板结构。

16.本技术具体以下有益效果:

17.本结构可以同时满足飞行过程中的密封、泄压、排焰口打开的功能。且结构安装简便易操作,安装难度低,不需更改原有工艺方案。减少了一套火工装置,大大提升了火箭可

靠性,降低了制造成本及研发难度。

附图说明

18.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型中记载的一些实施例,对于本领域普通技术人员来讲,还可以根据这些附图获得其他的附图。

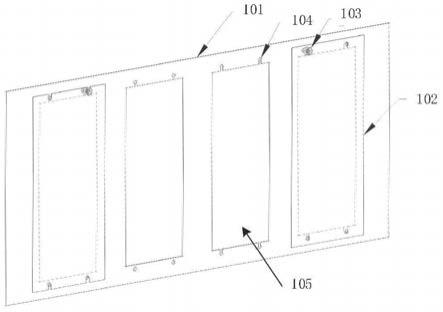

19.图1是传统排焰结构示意图;

20.图2是本技术实施例提供的航天器压力自适应排焰盖板结构示意图;

21.图3是本技术实施例提供的航天器压力自适应排焰盖板整体效果图;

22.附图标记:

23.1—密封壳体;2—聚能切割索;

24.101—带排焰口的箭体;102—排焰盖板;

25.103—安装紧固件;104—紧固件安装孔;105

‑

排焰口。

具体实施方式

26.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能解释为对本实用新型的限制。

27.本技术提供了一种航天器压力自适应排焰盖板,能够实现分离过程中排焰口打开,且结构形式简单新颖,安全可靠。并且,不需要更改原有壳段装配工艺方案,实现成本较低,操作简便灵活。

28.如图2所示,为本技术提供的航天器压力自适应排焰盖板结构示意图。包括排焰口箭体结构101,排焰盖板102,安装紧固件103,紧固件安装孔104。

29.其中排焰口箭体结构101为圆筒结构,用于提供箭体支撑和排焰出口;排焰盖板102为平板,排焰盖板102安装在排焰口箭体结构101上,用于盖住排焰口;排焰口箭体结构101和排焰盖板102通过安装紧固件103连接。

30.具体地,安装紧固件分别穿过带排焰口的箭体以及排焰盖板中的紧固件安装孔,使排焰盖板和带排焰口的箭体连接。

31.优选地,多个排焰口105均匀设置在排焰口的箭体101上。

32.优选地,安装在排焰口的箭体101中的排焰盖板102的数量为多个,与排焰口的数量相同。

33.优选地,排焰盖板102为矩形平板或曲面结构,每个排焰盖板102的尺寸相同。

34.优选地,排焰盖板102的材料为铝合金、塑料或复合材料。

35.进一步地,与安装紧固件103配合的紧固件安装孔104具有豁口,方便排焰盖板102在发动机点火时脱出。

36.紧固件安装孔104设置在带排焰口的箭体101上,并且其豁口与排焰口105连通,排焰盖板102上也设有紧固件安装孔104,并且其豁口与排焰盖板102边缘相连。其中排焰盖板

102和带排焰口的箭体101上的紧固件安装孔104都具有豁口。

37.作为另一个实施例,带排焰口的箭体101或排焰盖板102上的紧固件安装孔104具有豁口。例如当带排焰口的箭体101的紧固件安装孔104具有豁口时,排焰盖板102上的紧固件安装孔104不具备豁口。或者当排焰盖板102上的紧固件安装孔104具有豁口时,带排焰口的箭体101上的紧固件安装孔104不具备豁口。

38.其中,紧固件安装孔104的豁口为长圆孔豁槽,安装紧固件103可以在豁口内滑动。

39.优选地,设置在每个排焰盖板102上的紧固件安装孔104的数量为4个。

40.如图3所示,为航天器压力自适应排焰盖板的整体结构示意图。

41.其中箭体飞行过程中,排焰盖板102安装在排焰口的箭体101上,起到箭体密封作用。随着高度升高,环境压力降低,内压逐渐升高,排焰盖板102在压力作用下产生较小变形,安装紧固件103在紧固件安装孔104内滑动,排焰盖板102从中间鼓起,与带排焰口的箭体101产生缝隙,从而达到泄压效果。

42.在级间分离时,上面级发动机点火,舱内压力急剧升高,对排焰盖板102的内压升高导致盖板产生较大变形,从排焰盖板102中间鼓起。导致排焰盖板102从紧固件安装孔104的豁口处脱出。从而达到满足上面级发动机正常工作要求的排焰面积。

43.本技术具体以下有益效果:

44.本技术可以同时满足飞行过程中的密封、泄压、排焰口打开的功能。且结构安装简便易操作,安装难度低,不需更改原有工艺方案。减少了一套火工装置,大大提升了火箭可靠性,降低了制造成本及研发难度。

45.尽管已描述了本技术的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本技术范围的所有变更和修改。显然,本领域的技术人员可以对本技术进行各种改动和变型而不脱离本技术的精神和范围。这样,倘若本技术的这些修改和变型属于本技术权利要求及其等同技术的范围之内,则本技术也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。