1.本实用新型属于放射性物质贮存技术领域,具体涉及一种乏燃料厂内转运容器。

背景技术:

2.受核电站乏燃料水池贮存容量的影响,在核电站运行一段时间后,必须把乏燃料组件从乏燃料水池中外运。

3.近年来,由于乏燃料外运困难,目前我国一些已经运行多年的核电厂乏燃料水池中的乏燃料贮量已接近或达到贮存限值。为保证核电站的正常运行,必须把乏燃料从核电站乏燃料水池中外运到中间离堆贮存场地进行贮存。如水池中的乏燃料不能及时外运,核电站将面临停堆的风险。

4.乏燃料转运容器作为中间离堆贮存系统中非常关键的设备之一,用于将装有乏燃料组件的密封罐从乏燃料水池转运到离堆贮存场地的贮存模块内进行贮存。转运容器在密封罐的密封操作和转运期间,提供屏蔽和防止潜在危害。运输过程必须保证运输的安全,保证货包在正常状态下完好无损,还要保证在可能发生事故的条件下不泄漏放射性物质。国内目前还没有此种厂内转运容器。

技术实现要素:

5.针对现有技术中存在的缺陷,本实用新型的目的是提供一种屏蔽性好、耐火烧、抗冲击、易加工的乏燃料厂内转运容器。

6.为达到以上目的,本实用新型采用的技术方案是一种乏燃料厂内转运容器,其中,包括设有中子屏蔽层、可拆卸的顶盖和可拆卸的底盖的筒体,所述筒体由外筒和嵌套在所述外筒内部的用于盛放装有乏燃料组件的密封罐的内筒构成。

7.进一步,所述外筒的外表面设有周向中子屏蔽层,还包括设置在所述筒体顶部开口上的顶部法兰和设置在所述筒体底部开口上的底部法兰。

8.进一步,还包括设置在所述内筒内表面的导轨,所述导轨用于安装所述密封罐,所述导轨的数量为1根或多根。

9.进一步,在所述外筒和所述内筒之间设有γ屏蔽层,所述γ屏蔽层的材质为铅。

10.进一步,还包括设置在所述外筒外侧的钢壳,所述周向中子屏蔽层设置在所述外筒和所述钢壳之间的空腔内;在所述外筒和所述钢壳之间的空腔内还设有均匀设置若干散热片。

11.进一步,所述顶盖由盖本体和覆盖在所述盖本体上表面上的盖板构成,所述盖本体与所述顶部法兰连接,在所述盖本体和所述盖板之间的空腔中设有顶部中子屏蔽层;所述顶盖通过螺栓与所述顶部法兰连接。

12.进一步,所述盖本体和所述顶部法兰的结合部分采用能够防止射线直线泄漏的凹凸结构;在所述盖本体的下表面的边缘还均匀设置有若干凹槽,用于所述内筒内部的通风。

13.进一步,所述底部法兰的中心设有与所述内筒内部连通的通孔,在所述底部法兰

的上表面围绕所述通孔设有均匀的扇形凸台,用于所述内筒内部的排水操作;在所述底部法兰的下表面设置环形空腔,在所述环形空腔内设置底部中子屏蔽层。

14.进一步,所述底盖可拆卸地设置在所述通孔上,在所述底盖和所述通孔之间通过密封圈实现密封,所述底盖与所述底部法兰通过螺栓连接。

15.进一步,还包括设置在所述筒体上的提升耳轴和支撑耳轴,所述提升耳轴靠近所述筒体的顶部,所述支撑耳轴靠近所述筒体的底部。

16.本实用新型的有益效果如下:

17.1.乏燃料厂内转运容器为不锈钢筒体结构,为其内部需转运的密封罐和乏燃料组件提供了足够的结构支撑和潜在危害防护;

18.2.γ屏蔽层11采用铅材料,能有效地屏蔽乏燃料组件产生的射线;周向中子屏蔽层9中设置散热片19和中子屏蔽材料,能在有效屏蔽中子的同时,增大容器外壁的散热面积,提高散热效率,也为容器事故条件下的冲击提供了缓冲作用;

19.3.顶盖2与筒体1的顶部法兰8成凹凸配合,安装操作方便,并能有效防止乏燃料组件产生的射线直线泄漏;顶盖2底部(即盖本体6的下表面的边缘)的凹槽18使得容器内部与外部环境空气保持流通,使容器通过空气对流达到散热效果;顶盖2中的顶部中子屏蔽层7,能有效屏蔽顶部中子辐射,顶盖2中采用的这种包腔结构使得顶部中子屏蔽层7可通过灌装方法制得,加工容易;

20.4.内筒12内部设置导轨13,增加密封罐从转运容器中推入或拉出时的稳定性,在事故情况下,为内筒12内部的密封罐提供额外支撑;

21.5.底部法兰15中心设计圆形的通孔20,作为液压缸将密封罐推入或拉出贮存模块时的入口;通孔20上设置底盖5,水下装料时采用底盖5及其配套的o型密封圈密封通孔20;

附图说明

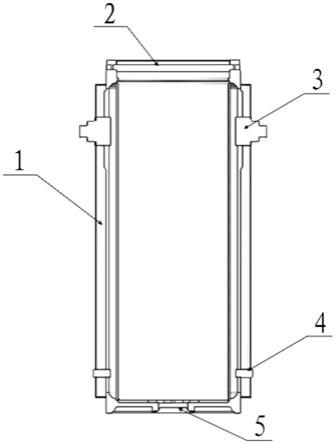

22.图1是本实用新型具体实施方式中所述的一种乏燃料厂内转运容器的示意图;

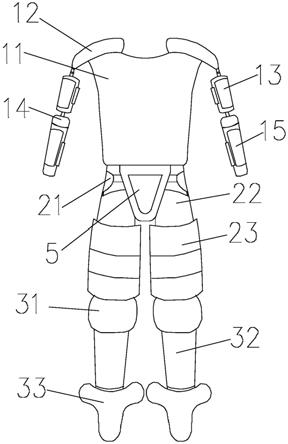

23.图2是本实用新型具体实施方式中所述的一种乏燃料厂内转运容器的剖视图;

24.图3是本实用新型具体实施方式中所述的顶盖2的剖视图;

25.图4是本实用新型具体实施方式中所述的盖本体6的示意图;

26.图5是本实用新型具体实施方式中所述的一种乏燃料厂内转运容器的示意图(显示散热片19);

27.图中:1

‑

筒体,2

‑

顶盖,3

‑

提升耳轴,4

‑

支撑耳轴,5

‑

底盖,6

‑

盖本体,7

‑

顶部中子屏蔽层,8

‑

顶部法兰,9

‑

周向中子屏蔽层,10

‑

外筒,11

‑ꢀ

γ屏蔽层,12

‑

内筒,13

‑

导轨,14

‑

底部中子屏蔽层,15

‑

底部法兰,16

‑ꢀ

钢壳,17

‑

盖板,18

‑

凹槽,19

‑

散热片,20

‑

通孔。

具体实施方式

28.下面结合附图和实施例对本实用新型作进一步描述。

29.如图1所示,一种乏燃料厂内转运容器,包括设有中子屏蔽层、可拆卸的顶盖2和可拆卸的底盖5的筒体1。

30.如图2所示,筒体1由外筒10和嵌套在外筒10内部的内筒12构成,内筒12内部用于盛放装有乏燃料组件的密封罐,外筒10的外表面设有周向中子屏蔽层9,还包括设置在筒体

1顶部开口上的顶部法兰8和设置在筒体1底部开口上的底部法兰15。

31.还包括设置在内筒12内表面的导轨13,导轨13用于安装密封罐,导轨13的数量为1根或多根。

32.在外筒10和内筒12之间设有γ屏蔽层11,外筒10和内筒12为不锈钢材料,γ屏蔽层11的材质为铅,通过在外筒10和内筒12之间灌注装铅的方式形成。

33.还包括设置在外筒10外侧的钢壳16,周向中子屏蔽层9设置在外筒 10和钢壳16之间的空腔内,通过在空腔内灌注中子屏蔽材料的方式形成;在外筒10和钢壳16之间的空腔内还设有均匀设置若干散热片19(如图5 所示),外筒10与散热片19通过焊接固定连接。

34.如图3所示,顶盖2由盖本体6和覆盖在盖本体6上表面上的盖板17 构成,盖本体6与顶部法兰8连接,在盖本体6和盖板17之间的空腔中设有顶部中子屏蔽层7,通过在空腔内灌注中子屏蔽材料的方式形成;顶盖2 通过螺栓与顶部法兰8连接。

35.盖本体6和顶部法兰8的结合部分采用能够防止射线直线泄漏的凹凸结构;如图4所示,在盖本体6的下表面的边缘还均匀设置有若干凹槽18,用于内筒12内部的通风。

36.底部法兰15的中心设有与内筒12内部连通的通孔20,在底部法兰15 的上表面围绕通孔20设有均匀的扇形凸台,用于内筒12内部的排水操作;在底部法兰15的下表面设置环形空腔,在环形空腔内设置底部中子屏蔽层 14,通过在环形空腔内灌注中子屏蔽材料的方式形成。

37.底盖5可拆卸地设置在通孔20上,底盖5材料为不锈钢,在底盖5 和通孔20之间通过密封圈实现密封,底盖5与底部法兰15通过螺栓连接。通孔20作为液压缸将密封罐推入或拉出贮存模块时的入口,装料时采用底盖5密封。

38.还包括设置在筒体1上的提升耳轴3和支撑耳轴4,提升耳轴3靠近筒体1的顶部,支撑耳轴4靠近筒体1的底部。

39.本实用新型所提供的乏燃料厂内转运容器的制造步骤如下:

40.首先分别将内筒12与底部法兰15、外筒10与底部法兰15分别焊接,形成内部空腔。再将容器竖直放置,从顶部法兰8的位置往空腔中灌铅,形成γ屏蔽层11,灌满铅后焊接顶部法兰8。将扇形凸台(中子屏蔽下端板)和底部法兰15焊接。将散热片19与外筒10焊接,再套焊上钢壳16 形成空腔。将容器竖直放置,向空腔灌装中子屏蔽材料。

41.本实用新型所提供的乏燃料厂内转运容器的实际应用如下:

42.操作时,利用底盖5及其配套o型密封圈密封容器底部。利用提升耳轴3将装有密封罐的转运容器吊起并放置于水下,装载乏燃料组件,将转运容器从水中吊出,冲洗容器外表面后安装密封罐和转运容器的其他部件。检测合格后,利用提升吊耳4吊装至运输车辆,通过提升耳轴3和支撑耳轴4固定进行运输。贮存时,卸下顶盖2和底盖5,采用液压杆通过容器底部的圆孔20将密封罐推入贮存模块进行贮存。

43.本实用新型所述的装置并不限于具体实施方式中所述的实施例,本领域技术人员根据本实用新型的技术方案得出其他的实施方式,同样属于本实用新型的技术创新范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。