1.本发明涉及一种生产漆包线的装置,包括用于施加至少一个瓷漆覆层的施加装置、用于固化瓷漆覆层的炉和用于从所述炉的废气中去除至少氮氧化物的废气净化装置,其中废气净化装置具有用于选择性催化还原所述炉的废气中的氮氧化物的单元和用于将还原剂供应到炉的废气中的供给设备,所述还原剂优选是含氨化合物,特别是尿素溶液。

2.此外,本发明涉及一种用于生产漆包线的方法,其中将至少一个瓷漆覆层施加到金属线上并在炉中固化,其中来自炉的废气至少不含氮氧化物,其中来自炉的废气经历氮氧化物的选择性催化还原,其中还原剂,优选含氨化合物,特别是尿素溶液,经由供给设备被供应到废气中。

背景技术:

3.现有技术中已知这样一种装置或这样一种方法,用于利用循环空气炉生产漆包线,该循环空气炉用于干燥和固化施加到线上的瓷漆覆层。来自循环空气炉的废气通过废气净化装置,由于该工艺,废气中含有一氧化氮(no)和二氧化氮(no2)等氮氧化物(no

x

),该废气净化装置具有用于选择性催化还原的单元。该单元包括脱氮催化剂和位于脱氮催化剂下游的氧化催化剂。在脱氮催化剂上游的废气流动方向上,雾化喷嘴垂直于废气流动方向伸入直管状壳体中,废气在直管状壳体中被输送到催化剂。含尿素的还原剂通过雾化喷嘴垂直于废气流动方向喷射到废气中。在热解和水解的帮助下,尿素在废气中转化为氨(nh3),其中氨用于在脱氮催化剂中将氮氧化物还原为氮(n2)和水(h2o)。混合设备布置在管状壳体中,在还原剂和脱氮催化剂的注入之间,以实现废气流的偏转。这里的缺点是,由于注入,注入的还原剂会在管状壳体的内表面上形成薄膜。另一个缺点是还原剂没有最佳地与废气混合,因此尿素没有完全热解和水解,从而在喷射区域和/或脱氮催化剂中可能出现固体尿素的沉积物。

4.本发明所解决的问题是至少减轻或消除已知的用于生产漆包线的设施的个别缺点。特别地,本发明旨在改善引入的还原剂与废气的混合。

技术实现要素:

5.本发明提供了一种漆包线生产装置,包括用于施加至少一层瓷漆覆层的施加装置,用于固化瓷漆覆层的炉,并且包括用于从所述炉的废气中至少去除氮氧化物的废气净化装置,其中所述废气净化装置具有用于选择性催化还原所述炉的废气中的氮氧化物的单元和用于将还原剂供给到所述炉的废气中的供给设备,所述还原剂优选是含氨化合物,特别是尿素溶液,所述供给设备具有至少一个出口开口,该出口开口设计成使还原剂基本上沿废气的流动方向从所述出口开口排出。

6.这解决了上述问题。

7.因此,本发明还提供一种生产漆包线的方法,其中将至少一个瓷漆覆层施加到金属线上并在炉中固化,其中来自炉的废气至少被去除了氮氧化物,其中来自炉的废气经历

氮氧化物的选择性催化还原,其中还原剂,优选含氨化合物,特别是尿素溶液,通过供给设备被供给到废气中,其中基本上在废气的流动方向上引入还原剂。

8.这也解决了上述问题。

9.使用根据本发明的方法,可以减少还原剂的成膜和沉积。由于通过出口开口基本上在废气流动方向上引入还原剂,在废气流的边缘的方向上垂直于废气流动方向的还原剂输送被最小化,从而减少了废气在其中被引导的壁上的沉积物。以此方式,可以实现将还原剂均匀地引入废气中,从而还原剂在废气的流动横截面中相对均匀地分布。这里使用并流原理(co

‑

current principle)将还原剂引入流动的废气中,使得还原剂在从出口开口离开时以与引入还原剂的废气基本相同的方向流动。

10.根据优选实施例,供给设备的一部分布置在弯管段中,其中弯管段具有介于60

°

至150

°

之间的弯曲,优选介于75

°

至120

°

之间,特别优选介于80

°

至100

°

之间,特别是大致90

°

。有利地,这意味着可以不改变方向地设计供给设备的一部分,废气围绕该部分流动并且将还原剂供给到废气中,使得供给设备的横截面横向于废气流动方向,从而减少废气通过供给设备的流动阻力。此外,这使得清洁供给设备更容易,因为可以通过外部通路容易地清洁可能积聚在出口开口处或供给设备中的外来颗粒和/或尿素。由于供给设备的废气绕其流动的部分采用直线设计,因此在供给设备的这一部分没有风险区,例如扭结、拐角、突出边缘、接头、焊缝或带有涡流的死区,其中在供给还原剂时可能已经在这些区域发生沉积物。供给设备的废气绕其流过的部分的直线设计的另一个优点是供给设备的制造更简单和更经济。

11.根据特别优选的实施例,除了出口开口之外,布置在弯管段中的供给设备的部分被保护管包围。这使供给设备免受流动的废气的影响,从而可以减少或防止例如瓷漆残留物在供给设备的冷却点处的冷凝。

12.为了保护所述出口开口,有利的是,保护管在废气的流动方向上基本上延伸到出口开口。有利地,出口开口完全被保护管包围并且因此被保护免受高温或流过的废气的流动影响,例如废气的剪切流。

13.此外,有利的是,供给设备具有带至少一个出口开口的供给管线,其中出口开口具有基本上沿废气流动方向定向的喷嘴,用于基本上沿废气流动方向喷射还原剂。这能够将还原剂精确地喷射到废气中。优选地,供给管线是喷嘴喷枪。

14.为了改善还原剂与废气的混合,有利的是,出口开口的喷嘴是雾化喷嘴,用于将还原剂分裂,特别是分裂成细小液滴。有利地,还原剂因此可以以精细分布的喷雾的形式喷射到废气中,以便快速蒸发还原剂的液体成分。

15.根据优选实施例,雾化喷嘴为包括喷嘴内腔和喷嘴外腔的二物质喷嘴,其中喷嘴内腔用于供给第一介质,其中第一介质包含还原剂,优选含氨化合物,特别是尿素溶液,其中喷嘴外腔用于供给第二介质,优选压缩空气。这允许在压缩空气的帮助下将还原剂喷射到废气中,以实现还原剂在废气中的良好分布。优选地,压缩空气的压力在1巴至20巴之间,特别优选地在3巴至12巴之间,尤其是在5巴至7巴之间。有利地,使用二物质喷嘴可以实现较小的喷雾张开角(喷雾角),从而在将还原剂喷射到废气中时减少或避免还原剂向废气流的边界区域的输送。

16.根据一个特别优选的实施例,所述二物质喷嘴为外部混合的二物质喷嘴,其具有

混合腔,其中喷嘴内腔和喷嘴外腔分别与喷嘴出口相连,用于从二物质喷嘴单独排放第一介质和第二介质,优选压缩空气。在上下文中,“外部混合的”是指还原剂首先通过负压或重力被引导到喷嘴出口中的用于雾化的第二介质流中并在那里雾化。有利地,二物质喷嘴具有管中管系统,其中内管将第一介质输送到喷嘴内腔,而围绕内管同轴布置的外管将第二介质输送到喷嘴外腔。这允许第一介质中的还原剂通过第二介质与废气热封闭,以避免喷嘴过热。在外部混合的二物质喷嘴的情况下,除了还原剂之外,第一介质可以包含另外的压缩空气。

17.根据另一个特别优选的实施例,所述二物质喷嘴为具有喷嘴出口的内部混合的二物质喷嘴,其中喷嘴内腔和喷嘴外腔与混合腔相连,用于在混合腔中将第一介质与第二介质混合,优选是压缩空气。在上下文中,“内部混合的”是指还原剂和用于雾化的第二介质甚至在喷嘴出口之前在混合腔中混合。这允许产生特别精细的喷雾。

18.为了进一步增加还原剂与废气的混合,有利的是,废气净化装置在废气流动方向上在供给设备下游和用于选择性催化还原氮氧化物的单元上游具有用于废气流过其中的锥形管段,其中锥形管段的直径在废气流动方向上增加,其中供给的还原剂至少分阶段被引入锥形管段中。这允许引入的还原剂相对于废气流在径向方向上进一步扩散,而不接触限定废气流的壁。另一个优点是由于横截面加宽导致废气流速降低,从而增加了还原剂在废气中的停留时间。有利地,这允许在锥形管段中发生还原剂的热解和/或水解,使得完全热解和/或水解的还原剂可以甚至在还原剂的高剂量率下被供给到锥形管段下游的用于选择性催化还原的单元。

19.进一步有利的是,引入的还原剂,优选引入的含氨化合物,特别是引入的尿素溶液是液体并且在锥形管段中蒸发,从而形成氨。结果,以液体形式引入的还原剂可以在锥形管段中蒸发并且因此完全蒸发的还原剂可以被供给到锥形管段下游的用于选择性催化还原的单元。这减少或防止了用于选择性催化还原的单元中的膜形成和沉积。

20.为了改善流动引导,有利的是,锥形管段具有在1

°

至10

°

之间、优选在2

°

至7

°

之间、特别优选在3

°

至5

°

之间、特别是基本上4

°

的半开口角。有利地,废气流适应锥形管段的内壁的走向,从而避免了流在内壁处的分离。这抑制了流动涡流(flow vortices)的形成,尽管流动涡流增加了还原剂与废气的混合,但会导致还原剂在废气中的不均匀分布。

21.根据一个优选实施方案,用于选择性催化还原的单元具有用于分解一氧化碳和/或碳氢化合物和/或氨的至少一个脱氮催化剂和至少一个氧化催化剂,其中在废气的流动方向上连续设置优选至少两个、特别是恰好两个脱氮催化剂。这使得还原剂能够将氮氧化物转化为氮和水。有利地,由还原剂在脱氮催化剂中形成的氨与废气中的氮氧化物催化反应以形成氮和水。在氧化催化剂中,一氧化碳(co)和未燃烧的碳氢化合物(c

m

h

n

)等污染物可以反应生成二氧化碳(co2)和水。

22.根据一个特别优选的实施方案,所述至少一个脱氮催化剂具有涂覆的第一金属载体和第一载体涂料,并且氧化催化剂具有第二金属载体和第二载体涂料,其中优选第一载体涂料包含钛、钒和/或钨的氧化物,并且第二载体涂料包含铂和/或钯。由于涂覆的金属载体,所述至少一个脱氮催化剂和至少一个氧化催化剂比例如完全挤出的陶瓷催化剂在机械上更耐受,因此它们可以在更高的温度下使用并且更好地防止在运输过程中的机械损坏。有利地,通过将第一或第二载体涂料压印在涂覆的第一或第二金属载体上来增加所述至少

一个脱氮或氧化催化剂的反应表面,从而增加在催化剂中发生的化学反应的效率。

23.根据优选实施例,在供给还原剂之前的流动方向上和在选择性催化还原之后的流动方向上确定废气的质量流量和废气中的氮氧化物的浓度,其中基于所确定的废气质量流量和所确定的废气中氮氧化物的浓度来确定引入的还原剂的量,优选引入的含氨化合物,特别是引入的尿素溶液。以这种方式,可以基于所确定的废气中氮氧化物的浓度来确定引入废气中的还原剂的量,并且该量可以通过供给设备供给到废气中。

24.根据一个特别优选的实施方案,基于所确定的废气中的氮氧化物的浓度来确定对于还原废气中的氮氧化物在化学计量上需要的引入的还原剂的量,优选引入的含氨化合物的量,特别是引入的尿素溶液的量。以这种方式,有利地,准确地将存在于废气中的氮氧化物的化学计量所需量的还原剂供给到废气中。有利地,为了确定所需的还原剂量,除了所确定的氮氧化物浓度之外,还考虑用于确定废气质量流量的所测量的废气温度和所测量的废气动态压力。

附图说明

25.下面参考附图中所示的非限制性示例性实施例进一步解释本发明。

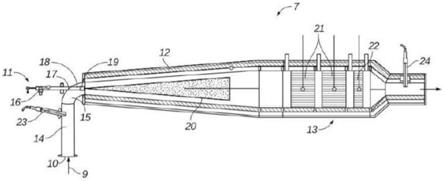

26.图1示意性地示出了用于生产漆包线的装置。

27.图2示意性地示出了用于根据图1的装置的根据本发明的废气净化装置的剖视图。

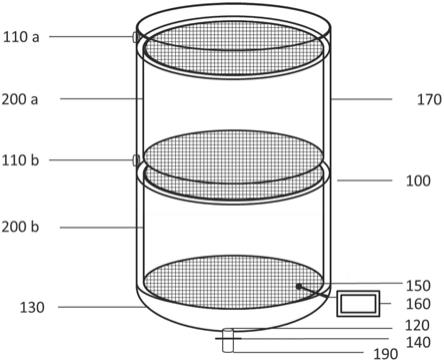

28.图3示意性地示出了根据图2的废气净化装置的供给设备的视图。

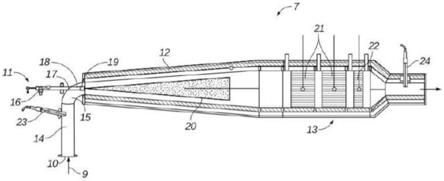

29.图4示意性地示出了根据图3的供给设备的二物质喷嘴的第一实施例的剖视图。

30.图5示意性地示出了根据图3的供给设备的二物质喷嘴的第二实施例的剖视图。

具体实施方式

31.图1示出了用于生产漆包线(enameled wire)2的装置1。装置1具有用于将多个瓷漆覆层(enamel coating)施加到金属线上的施加装置3。此外,还提供了用于干燥和固化金属线上的瓷漆覆层的炉4。炉4具有干燥区4'和固化区4”。循环空气5通过风扇6在炉4中循环。循环空气5富含各种污染物,如下文将详细解释的。此外,提供循环空气氧化催化剂7'以及在承载废气9的管线中的废气净化单元7,用于从炉的废气中去除污染物,特别是氮氧化物。图1还示出了用于冷却漆包线的冷却器8。

32.线绝缘是通过在循环空气炉4中以约550

‑

700℃干燥和固化施加在所述线上的液体覆层而产生的。由于所需的最终覆层厚度的施加必须分几次进行,因此相同电线的高达24个覆盖物要通过干燥或固化炉。在金属线上液态瓷漆覆层的干燥过程中,瓷漆溶剂(enamel solvents)在高温下蒸发,导致漆包线设施的循环空气沿干燥区不断被溶剂蒸汽饱和。

33.在空气循环操作期间,含有溶剂的空气不断流过钯铂催化剂,该催化剂用作循环空气氧化催化剂7',由此碳氢化合物(c

m

h

n

=溶剂蒸气)被吸入炉内的新鲜空气中的氧气o2放热氧化以形成二氧化碳co2和水蒸气h2o。在这种放热化学反应过程中,会释放出热能,从而加热工艺空气。然而,溶剂氮也可以在那里逐渐氧化以形成氮氧化物no

x

(主要是一氧化氮no、二氧化氮no2)。循环空气氧化催化剂7'中的转化率通常随着温度水平的升高而增加。在催化剂外部的区域中,由于足够高的温度水平(例如干燥区、加热区),溶剂

‑

空气混合物

可能已经过早地发生化学反应。

34.在生产过程中,引入系统的空气和溶剂的质量流量大致恒定。由于该过程,在循环空气催化剂之后直接抽取热废气9并排放到周围环境中。废气通过径向鼓风机通过内径为80mm的钢管排出。立式逆流换热器通常直接法兰安装在管出口处,利用废气的热能产生水蒸气作为原料线材退火过程的保护和清洁气体。在标准操作中,蒸发器上游的废气温度在300

‑

500℃之间,蒸发器下游的废气温度约为250

‑

280℃。

35.上漆工艺(enamelling process)中设施废气中的相关污染物成分是一氧化碳co、残留的挥发性有机物质(碳氢化合物,指定为结合碳总量或总c)和氮氧化物no

x

。co是由碳氢化合物的不完全燃烧产生的。炉废气中剩余的碳氢化合物残留量归因于存在的溶剂蒸气在空气循环过程中,特别是在循环空气催化剂7'中未充分氧化的事实。例如,这可能是由于工艺空气被碳氢化合物过载(即,如果输入系统中的溶剂太高)、循环空气催化剂中的温度水平不足或系统中活性氧也太少(新鲜空气供给量或废气量)导致的。

36.漆包机中的no

x

是所谓的燃料no

x

,而不是热no

x

。因此,在上漆过程中no

x

的形成主要基于燃料(瓷漆溶剂)中结合的氮成分与大气氧的化学反应。在超过1000℃的温度下,空气中的氮会形成热no

x

。然而,经验表明,较高的温度会促进n2向no

x

的化学转化率(尤其是在循环空气催化剂中)。线涂层中no

x

的主要来源是溶剂nmp(n

‑

甲基

‑2‑

吡咯烷酮),它是通常用作外涂层的聚酰胺酰亚胺(pai)瓷漆的基本溶剂。nmp含有大量氮,在熔炉过程中会被氧化形成no

x

,尤其是在高温区域(例如加热区、循环空气催化剂)。

37.在用于对直径达1.6mm的圆线进行上漆的水平设施中,存在的废气量约为65

‑

70nm3/h。如上所述,废气中含有残留量的一氧化氮no、二氧化氮no2、一氧化碳co和以未燃烧的碳氢化合物c

n

h

m

形式残留的残留溶剂成分,它们需要被主动净化。工业废气的污染物限值由各种法律标准设定。

38.图2示出了根据本发明的废气净化装置7,其具有用于将废气净化装置7连接到设置为用于排放废气9的炉4的钢管上的连接元件10、供给设备11、锥形管段12和用于选择性催化还原的单元13。原则上,废气净化装置7可以安装在任何废气管道中。废气净化装置7可以水平或竖直定向。由于竖直定向使得更难以接近废气净化装置7进行维护和修理,因此在用于对圆线进行上漆的水平设施中优选采用废气净化装置7的水平定向。

39.在所示的实施例中,循环空气炉4的废气9通过直立竖直管段14被引导到90

°

弯管段15,然后进入锥形管段12。在弯管段15中,废气9在其中从垂直流转向水平流,供给设备11被部分地布置在其中,其中供给设备11具有供给管线,在所示的实施例中,该供给管线体现为直喷嘴喷枪(nozzle lance)16。喷嘴喷枪16被水平引导穿过弯管段15中的孔17,使得喷嘴喷枪16的一端18布置在弯管段15的端部处的圆形垂直横截面区域中,该端部与锥形管段12相邻并且废气9的流动在其中被水平定向。在喷嘴喷枪16的端部18处设置出口开口,在所示实施例中其为二物质喷嘴19。在这种情况下,二物质喷嘴19设置在弯管段15与锥形管段12相邻的端部处的圆形垂直截面区域的中心,使二物质喷嘴19的喷嘴出口指向锥形管段12的与弯管段12相邻的圆形开口的中心并且与弯管段12的圆形垂直截面区域重合。在废气9的流动方向上,锥形管段12的横截面增加,使得锥形管段12的半张角为4

°

。锥形管段12横截面的增加降低了废气9的流速。锥形管段12和用于选择性催化还原的单元13用50mm厚的矿棉层隔热,使废气9在注入还原剂和用于选择性催化还原的单元13之间不会冷却太多。

40.在所示的实施例中,还原剂与压缩空气一起通过二物质喷嘴19喷射到废气中,其中喷射期间形成的喷雾20伸入锥形管段12中。由于二物质喷嘴19的喷嘴出口指向锥形管段12的圆形开口的中心,还原剂以细小液滴的形式与压缩空气一起基本上在流动废气9的中间沿废气9的流动方向喷射以实现废气9与还原剂的均匀混合。在所示实施例中,尿素(nh2)2co的质量分数为32.5%的尿素水溶液用作还原剂。这种尿素水溶液在车辆工业中称为“adblue”(车用尿素溶液)。通过二物质喷嘴19将还原剂注入废气9后,尿素(nh2)2co在热废气9的帮助下被热解,生成氨nh3和异氰酸hnco。还原剂的水h2o完全蒸发并与异氰酸hnco反应生成氨nh3和二氧化碳co2。由于与废气9的均匀混合以及由于废气9的流速降低而在锥形管段12中的停留时间更长,尿素和异氰酸在锥形管段12中完全转化为气态氨(vaporous ammonia)。

41.在所示的实施例中,在废气流动方向上锥形管段12的下游是用于选择性催化还原的单元13,其具有两个脱氮催化剂21和一个氧化催化剂22。脱氮催化剂21也称为scr催化剂,是被涂覆的固体金属载体(support),具有第一金属载体和300cpsi的小孔(cell)密度。与陶瓷产品相比,金属载体的特点是具有显著更高的耐热性和机械耐受性。这意味着scr催化剂也可用于漆包线炉类型,其中存在高达650℃的更高废气温度。机械耐受性保护金属催化剂在运输过程中免受损坏,陶瓷催化剂更容易发生这种损坏情况。具有非常高的比表面积的氧化铝的第一载体涂料(washcoat)被压印在第一金属载体上并且涂覆有钛、钒和/或钨的相关氧化物。施加的第一载体涂料显著增加了脱氮催化剂21的反应表面,从而增加了发生的化学反应的效率。对于涂覆的金属催化剂,特别重要的是较低的氨储存能力,这允许在单元的no

x

负载量发生变化时更快地重新调整adblue剂量。这可以显著降低adblue化学计量过量的风险,这与脱氮催化剂21中尿素沉积物的形成非常相关。由于其结构设计具有高孔隙率,因此陶瓷挤出物具有更大的储存氨的趋势,其结果是,化学反应以及因此尿素剂量的控制特别缓慢。

42.在用于选择性催化还原的单元13的两个脱氮催化剂21中,气化的氨nh3与一氧化氮no和二氧化氮no2以及废气9和压缩空气中的氧气o2反应生成氮气n2和水蒸气h2o。

43.在串联连接的两个脱氮催化剂21的下游,在废气9的流动方向上,是氧化催化剂22,其是具有第二金属载体和300cpsi的小孔密度的被涂覆的固体金属载体。将涂覆有铂和/或钯的具有非常高比表面积的氧化铝的第二载体涂料施加到第二金属载体上。施加的第二载体涂料显著增加了氧化催化剂22的反应面积,从而增加了发生的化学反应的效率。在氧化催化剂22中,残留在废气9中的碳氢化合物c

n

h

m

和一氧化碳co反应生成二氧化碳co2和水蒸气h2o。未在脱氮催化剂21中反应的过量氨nh3反应生成氮n2和h2o。在串联连接的两个脱氮催化剂21和氧化催化剂22之间,在两个相邻的催化剂之间分别设有最小间隙宽度为10mm的间隙,以便在废气9离开催化剂后通过产生的湍流实现废气流的更好混合。

44.在所示的实施例中,用于在喷射还原剂之前测量废气9中氮氧化物浓度的第一nox传感器23布置在直立管段14处。此外,在废气9的流动方向上的氧化催化剂22的下游,布置有第二nox传感器24,用于在选择性催化还原单元13之后测量废气9中氮氧化物的浓度。借助第一nox传感器23和第二nox传感器24测量的氮氧化物浓度用于计算化学计量所需的氨量,以将经过用于选择性催化还原的单元13后的废气9中的氮氧化物浓度降低到合法指定的目标值。第一nox传感器23的nox测量用于计算尿素溶液的化学计量目标喷射量。第二nox

传感器24的nox测量用于检查化学过程的结果并相应地控制尿素溶液的配给量。此外,为了计算化学计量所需的氨量,考虑废气9的质量流量和温度。例如,借助于通过普朗特管测量的动态压力或通过文丘里管测量的废气9的压差来确定废气的质量流量。废气9的氮氧化物转化所需的氨的化学计量量用于确定通过二物质喷嘴19喷射的尿素或尿素溶液的量。由于还原剂平行喷射到废气9中,不仅由于还原剂的壁膜形成而导致的沉积被最小化,而且还实现了具有低振荡和低振幅的当前nox输出浓度或当前配给量(dosing amount)的更精细信号。

45.图3示出了根据本发明的图2所示废气净化装置7的弯管段15和供给设备11。供给设备11的布置在弯管段15中的部分由保护管25包围,保护管25保护喷嘴喷枪16和二物质喷嘴19免受流经弯管段15的废气的影响。这样,保护管防止在喷嘴喷枪17和二物质喷嘴19的部分冷却表面上可能沉积瓷漆残留物,还保护整个二物质喷嘴19免受部分横向流入的废气9的影响。为了保护二物质喷嘴19的出口开口,保护管25在废气9流动方向上延伸一直到出口开口。这意味着二物质喷嘴19的出口开口完全被保护管25包围并且因此被保护免受流经的废气9的高温和流动影响。保护管25焊接在弯管段上并部分从弯管段突出,其中法兰26附接到保护管25位于弯管段15外侧的端部。保护管25的法兰26通过夹紧环27被连接到与喷嘴喷枪16相附连的法兰28上,使喷嘴喷枪16和二物质喷嘴19固定在保护管25中。当夹紧环27松开时,喷嘴喷枪16连同二物质喷嘴19可以从保护管25中被拉出,以便维护二物质喷嘴19。

46.在所示的实施例中,供给设备11具有用于供给还原剂的第一管线29和用于供给标准压力为6巴的压缩空气的第二管线30。第一管线29将来自泵(未示出)的还原剂引导到内管31中,该内管31布置在喷嘴喷枪16中并将还原剂引导至二物质喷嘴19。第二管线30将压缩空气引导到围绕内管31同轴布置的外管32,该外管布置在喷嘴喷枪16中并且将压缩空气引导至二物质喷嘴19。在第二管线30进入外管32之前不远处,布置有第二管线30的分支30a,其通向泵的压缩空气入口。在第二管线30泄漏的情况下,没有压缩空气将流过喷嘴或通过泵,这将立即被泵的压力传感器检测到。以这种方式,可以防止没有压缩空气的液体还原剂进入强制高度加热的喷嘴和相关联的尿素沉积物。在外管32的开始处,喷嘴喷枪16具有补偿器32a,其可以补偿内管31和外管32的由于热引起的不同纵向膨胀。

47.在用于选择性催化还原的单元13上游的废气9的流动方向上,出于控制目的,测量废气9的温度,因为废气温度应在220至550℃之间。低于220℃的废气温度会抑制尿素分解成氨或促进其结晶。由于化学原因,高于550℃的废气温度需要更大量的尿素,并且更容易导致二物质喷嘴19过热。在220至550℃之间的允许温度范围之外,不喷射还原剂。此外,在根据本发明的装置中,通过回卷器信号(rewinder signal)检查线移动,其中在没有线移动的情况下不注入还原剂。借助于在用于选择性催化还原的单元13上游的废气9流动方向上的废气9中氧气浓度的测量,检查瓷漆是否被引入到根据本发明的装置中。如果没有引入瓷漆,则不会通过二物质喷嘴19将还原剂喷射到废气9中。如果根据本发明的装置发生故障或关闭,则携带还原剂的管线和喷嘴喷枪16被冲洗并完全排空。通过浮动开关检查还原剂罐的液位可确保泵不会干转。在开始喷射还原剂之前用压缩空气对二物质喷嘴19进行足够长的预冷时间防止喷嘴喷枪16的内管31过热,从而防止尿素水溶液沸腾和二物质喷嘴19中的尿素失效。在喷射结束后用压缩空气对还原剂输送管线进行足够长的冲洗,消除了喷嘴喷枪16和二物质喷嘴19中残留的还原剂。

48.图4示出了二物质喷嘴19的第一实施例,其中二物质喷嘴19被设计为外部混合的二物质喷嘴。外部混合的二物质喷嘴具有喷嘴内腔33、喷嘴外腔34和喷嘴出口35,喷嘴出口35布置在喷嘴帽36中。在根据图3所示的实施例中,喷嘴喷枪16的内管31将还原剂和另一压缩空气的混合物引导至外部混合的二物质喷嘴的喷嘴内腔33,喷嘴喷枪16的外管32将压缩空气引导至同轴布置在喷嘴内腔33周围的喷嘴外腔34。喷嘴内腔33和喷嘴外腔34分别与喷嘴出口35相连,使还原剂和另外的压缩空气的混合物分别与压缩空气分开地离开所述外部混合的二物质喷嘴。喷嘴帽36的深度很小,因此还原剂的雾化直接在喷嘴出口35处发生。这导致通向泵的第二管线30中的背压相当低,因此隔膜泵例如可以用作泵。外部混合的二物质喷嘴的喷嘴帽36可以随时拧下,更换上另一个帽。

49.图5示出了二物质喷嘴19的第二实施例,其中二物质喷嘴19被设计为内部混合的二物质喷嘴。内部混合的二物质喷嘴具有喷嘴内腔33、喷嘴外腔34、混合腔37和喷嘴出口35。在根据图5所示的实施例中,喷嘴喷枪16的内管31将还原剂引导到内部混合的二物质喷嘴的喷嘴内腔33,喷嘴喷枪16的外管32将压缩空气引导至围绕喷嘴内腔33同轴布置的喷嘴外腔34。喷嘴内腔33和喷嘴外腔34与混合腔37相连,用于将还原剂与压缩空气混合。与压缩空气混合的还原剂从混合腔37通过喷嘴出口35离开内部混合的二物质喷嘴。当使用内部混合的二物质喷嘴时,可以在没有压缩空气的情况下将诸如尿素水溶液等纯还原剂通过内管31供给到喷嘴内腔33中。在这种情况下,例如,电动齿轮泵可以建立必要的压力,并且可以控制还原剂的计量速率,例如,通过齿轮泵比例阀前后位置的压差测量来控制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。