1.本发明涉及包括像素电路的显示装置以及显示装置的制造方法。

背景技术:

2.近年来,伴随着oled(organic light emitting diode:有机发光二极管)技术的进步,具备有机el(电致发光)显示装置的产品正在扩大。通常,在有机el显示装置中,使用包含向发光层中的像素供给电流的多个像素电路的构成。

3.像素电路通常是将多个晶体管组合而构成的,根据所输入的信号,适当选择发光的像素。在晶体管中,阈值电压为重要的要素,为了对其进行控制而提出了各种方法(例如,参照专利文献1)。

4.此外,关于晶体管,可使用多晶硅、氧化物半导体等各种材料,但根据材料、制造方法的不同驱动能力等特性产生差异。因此,提出了提高驱动能力并混载使用不同的材料的晶体管的方法(例如,参照专利文献2)。现有技术文献专利文献

5.专利文献1:特开2001

‑

250949号公报专利文献2:特开2017

‑

173505号公报

技术实现要素:

本发明所要解决的技术问题

6.专利文献1所记载的半导体装置在绝缘表面上具备按顺序形成有电极、第一绝缘层、活性层及第二绝缘层的tft,活性层具有拉伸应力,第二绝缘层具有压缩应力。该半导体装置中,表示了设置有两个tft的构成,但由于应力受膜厚等的影响,因此,存在tft的结构被制约的情况。

7.专利文献2所记载的显示装置具有:设于显示区域的多个像素电极;配置于像素电极的上方的共用电极;介于像素电极与共用电极之间的自发光元件层;以及设于周边区域的电路层。在电路层中设有使用低温多晶硅形成的第一薄膜晶体管和使用氧化物半导体形成的第二薄膜晶体管,第二薄膜晶体管与第一薄膜晶体管相比位于更靠上层的位置。在该显示装置中,为了将使用不同的材料的晶体管混载,重叠有多种层,存在制造工序变得繁杂的课题。

8.本发明是为了解决上述技术问题而完成的,其目的在于,提供包括具有与用途相应的特性的晶体管的显示装置。用于解决技术问题的技术方案

9.本发明的显示装置包括:多个像素;以及与所述多个像素对应的像素电路,在基板上依次层叠有半导体层、栅极绝缘膜、栅极、第一层间绝缘膜、电容电极以及第二层间绝缘膜,所述像素电路包括驱动晶体管、电容和连接布线,所述驱动晶体管包括在俯视时彼此重

叠的所述半导体层、所述栅极绝缘膜以及所述栅极,所述电容包括在俯视时彼此重叠的所述栅极、所述第一层间绝缘膜及所述电容电极,在所述半导体层设置有沟道区域和将所述沟道区域夹在中间的导体区域,所述电容电极在在俯视时与所述栅极重叠的位置的一部分上设置有第一开口以及第二开口,所述第一层间绝缘膜及所述第二层间绝缘膜具有接触孔和孔,所述接触孔设置在被所述第一开口包围的位置,所述孔设置在被所述第二开口包围的位置,所述连接布线设置在所述第二层间绝缘膜之上,经由所述接触孔与所述栅极连接,所述孔在俯视时与所述沟道区域的一部分重叠。

10.本发明的显示装置也可以构成为,所述孔被设置为,在与所述导体区域彼此相对的沟道长度方向正交的沟道宽度方向上,至少与所述沟道区域的一端交叉。

11.本发明的显示装置也可以构成为,所述孔在所述沟道宽度方向上与所述沟道区域的两端交叉地设置。

12.本发明的显示装置也可以构成为,所述第二开口和与所述第二开口对应的所述孔设置有多个。

13.本发明的显示装置也可以构成为,所述接触孔与所述沟道区域的一部分在俯视时重叠。

14.本发明的显示装置包括:多个像素;以及与所述多个像素对应的像素电路,在基板上依次层叠半导体层、栅极绝缘膜、栅极、第一层间绝缘膜、电容电极以及第二层间绝缘膜,所述像素电路包括驱动晶体管、电容和连接布线,所述驱动晶体管包括在俯视时彼此重叠的所述半导体层、所述栅极绝缘膜以及所述栅极,所述电容包括在俯视时彼此重叠的所述栅极、所述第一层间绝缘膜及所述电容电极,在所述半导体层设置有沟道区域和将所述沟道区域夹在中间的导体区域,所述电容电极在俯视时与所述栅极重叠的位置的一部分上设置有第一开口,所述第一层间绝缘膜及所述第二层间绝缘膜具有接触孔,所述接触孔设置在被所述第一开口包围的位置,所述连接布线设置在所述第二层间绝缘膜之上,经由所述接触孔与所述栅极连接,所述接触孔与所述沟道区域的一部分在俯视时重叠。

15.本发明的显示装置也可以构成为,所述接触孔设置为在与所述导体区域彼此相对的沟道长度方向正交的沟道宽度方向上,至少与所述沟道区域的一端交叉。

16.本发明的显示装置也可以构成为,所述接触孔设置为在所述沟道宽度方向上与所述沟道区域的两端交叉。

17.本发明的显示装置也可以构成为,所述接触孔沿所述沟道区域在所述沟道长度方向上延伸。

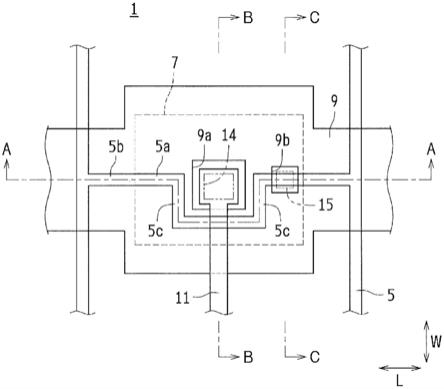

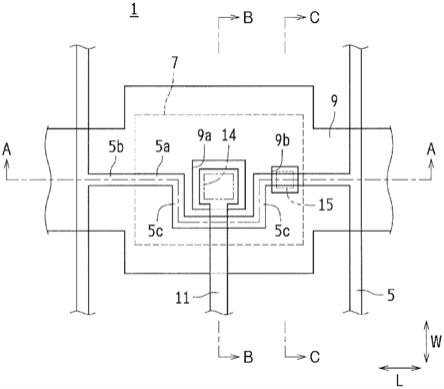

18.本发明的显示装置也可以构成为,所述沟道区域具有蛇行部,其沿与所述沟道长度方向交叉的方向延伸,所述接触孔沿着所述蛇行部延伸。

19.本发明的显示装置也可以构成为,设置有所述第一开口的范围为与所述栅极重叠的范围。

20.本发明的显示装置也可以构成为,所述电容电极是所述多个像素共用的第一电源电压线。

21.本发明的显示装置的制造方法,所述显示装置包括多个像素和与所述多个像素对应的像素电路,所述显示装置的制造方法包括:在基板上成膜半导体膜的工序;在所述半导体膜上图案化形成半导体层的工序;在所述半导体层上成膜栅极绝缘膜的工序;在所述栅

极绝缘膜上成膜第一金属层的工序;在所述第一金属层上图案化形成栅极的工序;在所述栅极上成膜第一层间绝缘膜的工序;在所述第一层间绝缘膜上成膜第二金属层的工序;在所述第二金属层的俯视时与所述栅极重叠的位置的一部分图案化形成电容电极的工序,所述电容电极具有第一开口以及第二开口;在所述第一层间绝缘膜以及所述电容电极上成膜第二层间绝缘膜的工序;在所述第一层间绝缘膜及所述第二层间绝缘膜上图案化形成俯视时被所述第一开口包围的接触孔和被所述第二开口包围的孔的工序;退火工序;在所述第二层间绝缘膜上成膜第三金属层的工序;以及在所述第三金属层上图案化形成经由所述接触孔与所述栅极电连接的连接布线的工序。有益效果

22.根据本发明,通过在与沟道区域重叠的部位设置第一层间绝缘膜及第二层间绝缘膜的开口部,从开口部产生氢的脱离,tft特性的s值变大。通过在tft特性上设置变化,可以得到根据用途特性的晶体管。

附图说明

23.图1是表示设于本发明的第一实施方式的显示装置的驱动晶体管附近的概略俯视图。图2a是表示图1的箭头a

‑

a的截面的示意截面图。图2b是表示图1的箭头b

‑

b的截面的示意截面图。图3是表示半导体层形成工序中的驱动晶体管的概略俯视图。图4a是表示半导体层形成工序中的驱动晶体管的沿着沟道区域的截面的示意截面图。图4b是表示半导体层形成工序中的驱动晶体管的通过第一开口的截面的示意截面图。图5是表示栅极形成工序中的驱动晶体管的概略俯视图。图6a是表示栅极形成工序中的驱动晶体管的沿着沟道区域的截面的示意截面图。图6b是表示栅极形成工序中的驱动晶体管的通过第一开口的截面的示意截面图。图7是表示电容电极形成工序中的驱动晶体管的概略俯视图。图8a是表示电容电极形成工序中的驱动晶体管的沿着沟道区域的截面的示意截面图。图8b是表示电容电极形成工序中的驱动晶体管的通过第一开口的截面的示意截面图。图9是表示退火工序中的驱动晶体管的概略俯视图。图10a是表示退火工序中的驱动晶体管的沿着沟道区域的截面的示意截面图。图10b是表示退火工序中的驱动晶体管的通过第一开口的截面的示意截面图。图1la是表示连接布线形成工序中的驱动晶体管的沿着沟道区域的截面的示意截面图。图11b是表示连接布线形成工序中的驱动晶体管的通过第一开口的截面的示意截面图。图12是放大地表示第二开口附近的放大俯视图。

图13是表示穿过第二开口的截面的示意截面图。图14是在变形例1中将第二开口附近放大表示的放大俯视图。图15是表示变形例1中穿过第二开口的截面的示意截面图。图16是表示变形例2中的驱动晶体管附近的概略俯视图。图17是表示变形例2中驱动晶体管的沿着沟道区域的截面的示意截面图。图18是表示在变形例3中驱动晶体管附近的概略俯视图。图19a是表示在变形例3中驱动晶体管的沿着沟道区域的截面的示意截面图。图19b是表示在变形例3中通过第一开口的截面的示意截面图。图20是表示在本发明的第二实施方式的显示装置中设置的驱动晶体管附近的概略俯视图。图21a是表示图20的箭头a

‑

a处的截面的示意截面图。图21b是表示图20的箭头b

‑

b中的截面的示意截面图。图22是表示电容电极形成工序中的驱动晶体管的概略俯视图。图23a是表示电容电极形成工序中的驱动晶体管的沿着沟道区域的截面的示意截面图。图23b是表示电容电极形成工序中的驱动晶体管的通过第一开口的截面的示意截面图。图24是表示退火工序中的驱动晶体管的概略俯视图。图25a是表示退火工序中的驱动晶体管的沿着沟道区域的截面的示意截面图。图25b是表示退火工序中的驱动晶体管的通过第一开口的截面的示意截面图。图26a为表示连接布线形成工序中的驱动晶体管的沿着沟道区域的截面的示意截面图。图26b是表示连接布线形成工序中的驱动晶体管的通过第一开口的截面的示意截面图。图27是示意地表示显示区域附近的截面的示意截面图。图28是表示显示装置的像素电路的等效电路图。

具体实施方式

24.(第一实施方式)下面,参照附图,对本发明第一实施方式的显示装置进行说明。

25.图1是表示设置于第一实施方式的显示装置的驱动晶体管附近的概略俯视图,图2a是表示图1的箭头a

‑

a的截面的示意截面图,图2b是表示图1的箭头b

‑

b的截面的示意截面图。

26.另外,在图1中,考虑附图的可视度,提取半导体层5、电极等来表示,且透视地表示层间绝缘膜等,用实线表示半导体层5。此外,图2a表示将俯视时沿着弯曲的半导体层5的截面展开的状态,图2b表示通过设置于电容电极9的第一开口9a的截面。在以后的附图中,相对于驱动晶体管1,对于与图1中的箭头标记a

‑

a以及箭头标记b

‑

b相同的部位的截面,有时省略箭头标记。

27.在显示装置中,在基板2上依次层叠半导体层5、栅极绝缘膜6、栅极7、第一层间绝

缘膜8、电容电极9以及第二层间绝缘膜10。此外,在基板2与半导体层5之间设置有柔性基板3及底涂层4,在第二层间绝缘膜10上设置有连接布线11及平坦化膜12。另外,关于各层的形状和各自的位置关系,与后述的制造工序一并详细说明。

28.作为基板2,例如能够使用玻璃基板、硅基板、以及具有耐热性的塑料基板(树脂基板)。作为塑料基板(树脂基板)的材料,可以使用聚对苯二甲酸乙二醇酯(pet)、聚萘二甲酸乙二醇酯(pen)、聚醚砜(pes)、丙烯酸树脂和聚酰亚胺等。另外,基板2的厚度没有特别限定,也可以是薄的膜状。

29.柔性基板3例如由聚酰亚胺树脂(pi)和无机膜形成,构成为在聚酰亚胺树脂彼此之间夹着无机膜。

30.底涂层4是通过cvd法使sio2膜成膜的无机膜。底涂层4不限于此,例如,可以由氧化硅(sio

x

)、氮化硅(sin

x

)、氧化氮化硅(sio

x

n

y

;x>y)、氮化氧化硅(sin

x

o

y

;x>y)、氧化铝、以及氧化钽等形成,也可以层叠多层。

31.半导体层5设为例如通过cvd法等周知的方法形成的多晶硅(ltps)。

32.另外,关于半导体层5,不仅限于上述材料,也可以由其他材料形成。半导体层5所包含的氧化物半导体可以是例如非晶氧化物半导体(非晶氧化物半导体),也可以是具有结晶质部分的结晶质氧化物半导体。作为结晶质氧化物半导体,可举出多晶氧化物半导体、微晶氧化物半导体、以及c轴与层面大致垂直地取向的结晶质氧化物半导体等。

33.此外,半导体层5可以具有2层以上的层叠结构,在该情况下,半导体层5也可以包含非晶质氧化物半导体层和结晶质氧化物半导体层。或者,可以包含结晶质结构不同的多个结晶质氧化物半导体层,也可以包含多个非晶质氧化物半导体层。

34.接着,对非晶质氧化物半导体以及结晶质氧化物半导体的材料、结构等进行详细说明。半导体层5例如也可以含有in、ga及zn中的至少一种金属元素。此处,in

‑

ga

‑

zn

‑

o系的半导体是in(铟)、ga(镓)及zn(锌)的三元系氧化物,in、ga及zn的比例(组成比)没有特别限定,例如包含in:ga:zn=2:2:1、in:ga:zn=1:1:1以及in:ga:zn=1:1:2等。此外,in

‑

ga

‑

zn

‑

o系的半导体可以是非晶,也可以是结晶质。作为结晶质in

‑

ga

‑

zn

‑

o系的半导体,优选c轴与层面大致垂直地取向的结晶质in

‑

ga

‑

zn

‑

o系的半导体。

35.半导体层5可以包含其他氧化物半导体,例如也可以包含in

‑

sn

‑

zn

‑

o系半导体来取代in

‑

ga

‑

zn

‑

o系半导体。in

‑

sn

‑

zn

‑

o系的半导体是in、sn(锡)和zn的三元系氧化物,例如可列举in2o3‑

sno2‑

zno(insnzno)等。

36.半导体层5不限于此,也可以包含in

‑

al

‑

zn

‑

o系半导体、in

‑

al

‑

sn

‑

zn

‑

o系半导体、zn

‑

o系半导体、in

‑

zn

‑

o系半导体、zn

‑

ti

‑

o系半导体、cd

‑

ge

‑

o系半导体、cd

‑

pb

‑

o系半导体、cdo(氧化镉)、mg

‑

zn

‑

o系半导体、in

‑

ga

‑

sn

‑

o系半导体、in

‑

ga

‑

o系半导体、zr

‑

in

‑

zn

‑

o系半导体、hf

‑

in

‑

zn

‑

o系半导体、al

‑

ga

‑

zn

‑

o系半导体、ga

‑

zn

‑

o系半导体、in

‑

ga

‑

zn

‑

sn

‑

o系半导体、ingao3(zno)5、氧化镁锌(mg

x

zn1‑

x

o)及氧化镉锌(cd

x

zn1‑

x

o)等。作为zn

‑

o系半导体,能使用掺杂有1族元素、第13族元素、第14族元素、第15族元素或第17族元素中的一种或多种杂质元素的zno的非晶质(非晶)状态、多晶状态或非晶状态和多晶状态混合存在的微晶状态的半导体,或任何不添加杂质元素的半导体。

37.栅极绝缘膜6由使用cvd法成膜的氧化硅(sio

x

)形成。栅极绝缘膜6可以由与底涂层4相同的材料形成,也可以形成为将多个层重叠的层叠结构。

38.栅极7使用溅射法成膜,成为由mo形成的单层膜。栅极7并不限定于此,例如,可以使用包含从铝(al)、钨(w)、钼(mo)、钽(ta)、铬(cr)、钛(ti)以及铜(cu)中选择的元素的金属膜、或者以这些元素为成分的合金膜等,也可以使用包括它们中的多个膜的层叠膜。

39.第一层间绝缘膜8、第二层间绝缘膜10和平坦化膜12利用与底涂层4同样的材料和方法形成。此外,电容电极9和连接布线11通过与栅极7同样的材料及方法形成。另外,在平坦化膜12上,可以进一步形成发光元件等,也可以形成用于电连接的接触孔等。

40.半导体层5、栅极7、电容电极9以及连接布线11可以通过使用了公知的光刻工艺的图案化而适当成形。此外,也可以在层间绝缘膜等上设置接触孔,适当地连接这些不同的层。

41.对于半导体层5,在成型栅极7之后,进行杂质掺杂,半导体层5中的仅未被栅极7覆盖的部分被导体化。而且,栅极7的正下方的沟道区域5a未被导体化,露出的部分成为导体区域5b。即,在半导体层5中,与沟道区域5a相邻的导体区域5b作为晶体管的源极区域及漏极区域(导通端子)发挥功能。此外,在栅极7中,特别是隔着栅极绝缘膜6与沟道区域5a相对的部分,作为驱动晶体管1中的栅极(控制端子)发挥功能。

42.接着,参照附图说明驱动晶体管1的制造工序和各层的详细形状。

43.图3是表示半导体层形成工序中的驱动晶体管的示意俯视图,图4a是表示半导体层形成工序中的驱动晶体管的沿着沟道区域的截面的示意截面图,图4b是表示半导体层形成工序中的驱动晶体管的通过第一开口的截面的示意截面图。即,图4a与图1的箭头a

‑

a相同的部位的截面对应,图4b与图1的箭头b

‑

b相同的部位的截面对应。

44.在驱动晶体管1的制造工序中,首先,在基板2上的整个面上层叠柔性基板3、底涂层4以及半导体膜。在半导体膜上图案化而形成半导体层5。即,通过使设置于基板2的整个面的半导体膜成型,形成图3所示的形状的半导体层5。

45.如图3所示,成形的半导体层5由呈平行的直线状延伸的2个直线部和将直线部彼此连接的主体部构成。另外,直线部进一步朝向外部延伸,与显示装置中的其他要素(例如,晶体管、发光元件等)连接。此外,以下为了说明,有时将半导体层5的直线部延伸的方向称为沟道宽度方向w,将与沟道宽度方向w正交的方向称为沟道长度方向l。即,半导体层5的直线部彼此在沟道长度方向l上分离。

46.半导体层5的主体部具有大致沿着沟道长度方向l延伸且沿着与沟道长度方向l交叉的方向延伸的蛇行部5c。在本实施方式中,蛇行部5c设置在沟道长度方向l上分离的2个部位。具体而言,若沿着来自图3中的左侧的直线部的路径进行说明,则主体部沿沟道长度方向l(在图3中为右方向)延伸,在设置有一个蛇行部5c的部分,向沟道宽度方向w(在图3中为下方向)弯曲。从一个蛇行部5c到另一个蛇行部5c之间,沿沟道长度方向l延伸,设置有另一个蛇行部5c的部分在沟道宽度方向w(图3中为上方向)上弯曲。而且,在从另一个的蛇行部5c至右侧的直线部之间沿着沟道长度方向l延伸。2个部位的蛇行部5c沿着沟道宽度方向w延伸的长度相同。即,半导体层5的主体部成为沿着沟道长度方向l的大致直线状,2个部位的蛇行部5c之间的部分沿沟道宽度方向w上错开。此外,2个部位的蛇行部5c之间的部分在沟道长度方向l上位于两个直线部的大致中间点。

47.另外,在本实施方式中,蛇行部5c被设置成相对于沟道长度方向l呈直角弯曲,但并不限于此,也可以被设置成相对于沟道长度方向l倾斜地弯曲。此外,设置蛇行部5c的数

量、长度也可以适当调整,只要主体部以成为连续的一条线的方式相连即可。这样,通过在形成沟道区域5a的部分设置蛇行部5c,可以延长有效的沟道长度,在tft特性中设置变化。

48.图5是表示栅极形成工序中的驱动晶体管的示意俯视图,图6α是表示栅极形成工序中的驱动晶体管的沿着沟道区域的截面的示意截面图,图6β是表示栅极形成工序中的驱动晶体管的通过第一开口的截面的示意截面图。即,图6a与图1的箭头

‑

a相同的部位的截面对应,图6b与图1的箭头b

‑

b相同的部位的截面对应。

49.在图3所示的半导体层形成工序之后,在基板2上的整个面上层叠栅极绝缘膜6和第一金属层。在第一金属层上图案化形成栅极7。也就是说,通过对设置于基板2的整个面的第一金属层进行成型,从而形成图5所示形状的栅极7。另外,在显示装置中,在对第一金属层进行图案化时,也可以在图5所示的栅极7以外的部分,以残留第一金属层的方式形成与栅极7设置于同一层的布线(参照后述的图27)等。

50.栅极7在俯视时呈大致矩形状,与半导体层5的主体部重叠,以包含2个部位的蛇行部5c之间的部分的方式重叠。在形成了栅极7之后,对基板2进行杂质掺杂,在半导体层5设置沟道区域5a和导体区域5b。如上所述,半导体层5中的被栅极7覆盖的2个部位的蛇行部5c之间的部分成为沟道区域5a。掺杂的杂质例如在n型tft时适用p(磷)等,在p型tft时适用b(硼)等。

51.图7是表示电容电极形成工序中的驱动晶体管的概略俯视图,图8a是表示电容电极形成工序中的驱动晶体管的沿着沟道区域的截面的示意截面图,图8b是表示电容电极形成工序中的驱动晶体管的通过第一开口的截面的示意截面图。即,图8α与图1的箭头a

‑

a相同的部位的截面对应,图8β与图1的箭头b

‑

b相同的部位的截面对应。

52.在图5所示的栅极形成工序之后,在基板2上的整个面上层叠第一层间绝缘膜8和第二金属层。在第二金属层上图案化而形成电容电极9。也就是说,通过对设置于基板2的整个面的第二金属层进行成型,从而形成图7所示的形状的电容电极9。另外,第二金属层与第一金属层同样,在图7所示的电容电极9以外的部分,也可以保留第二金属层,形成与电容电极9设置于同一层的布线(参照后述的图27)等。

53.电容电极9在俯视时为沿沟道长度方向l延伸的宽幅的大致直线状,与半导体层5的主体部和栅极7重叠。另外,电容电极9比半导体层5的直线部更向外部延伸,与显示装置中相邻的像素电路的电容电极9相连。

54.在电容电极9中,在俯视时与栅极7重叠的位置设置有第一开口9a和第二开口9b。第一开口9a及第二开口9b成为在图案形成时除去第二金属层的部分,在图7所示的状态下,在设置有第一开口9a及第二开口9b的部分,第一层间绝缘膜8露出。第一开口9a设置于在沟道长度方向l上被2个部位的蛇行部5c夹着的位置,不与半导体层5重叠。即,半导体层5的主体部成为以避开第一开口9a的方式绕过第一开口9a的周围的路径。第二开口9b设置在与半导体层5中的从另一个的蛇行部5c延伸至右侧的直线部的部分(沟道区域5a)重叠的位置。另外,关于第二开口9b与沟道区域5a的详细的位置关系,参照后述的图12和图13进行说明。

55.图9是表示退火工序中的驱动晶体管的概略俯视图,图10a是表示退火工序中的驱动晶体管的沿着沟道区域的截面的示意截面图,图10b是表示退火工序中的驱动晶体管的通过第一开口的截面的示意截面图。即,图10与图1的箭头a

‑

a相同的部位的截面对应,图10b与图1的箭头b

‑

b相同的部位的截面对应。

56.在图7所示的电容电极形成工序之后,在基板2上的整个面上层叠第二层间绝缘膜10,对第一层间绝缘膜8以及第二层间绝缘膜10进行图案化,形成接触孔14以及孔15。接触孔14设置在被第一开口9a包围的位置,在俯视时收容于第一开口9a的内侧。孔15设置在被第二开口9b包围的位置,在俯视时收容于第二开口9b的内侧。第一层间绝缘膜8和第二层间绝缘膜10覆盖基板2的大致整个面,但在设置有接触孔14和孔15的部分,第一层间绝缘膜8和第二层间绝缘膜10被除去,在图9所示的状态下,栅极7露出。

57.在设置了接触孔14及孔15的状态下,基板2进行基于退火的氢化处理。退火中的加热温度设为400℃。如果在设置有接触孔14和孔15这样的开口部的状态下实施退火处理,则从开口部产生氢的脱离。在经过以后的工序而完成的驱动晶体管1中,由于退火所导致的氢的脱离程度,特性发生变化。

58.图11a是表示连接布线形成工序中的驱动晶体管的沿着沟道区域的截面的示意截面图,图11b是表示连接布线形成工序中的驱动晶体管的通过第一开口的截面的示意截面图。

59.在图9所示的退火工序之后,在基板2上的整个面上层叠第三金属层。在第三金属层上图案化形成连接布线11。也就是说,通过成型设置在基板2的整个面上的第三金属层,形成图11a和图11b所示的形状的连接布线11。另外,在形成连接布线11的状态下俯视时,与未表示平坦化膜12的图1相同,因此省略。即,图11a相当于图1的箭头a

‑

a的截面,图11b相当于图1的箭头b

‑

b的截面。

60.连接布线11从接触孔14向沟道宽度方向w(图1中下方)延伸,比电容电极9更向外部延伸,并与显示装置中的其它要素(例如晶体管等)相连。连接布线11经由接触孔14与栅极7连接。

61.在图11a和图11b所示的连接布线形成工序之后,在基板2上的整个面层叠平坦化膜12,形成图1至图2b所示的驱动晶体管1。如上所述,通过在与沟道区域5a重叠的部位设置第一层间绝缘膜8和第二层间绝缘膜10的开口部,从开口部产生氢的脱离,tft特性的s值变大。通过在tft特性上设置变化,可以得到与用途对应的特性的晶体管。

62.具体而言,通过增大s值,在晶体管中,相对于栅极电压的电流变化变得缓慢。例如,在从上述晶体管向发光元件供给电流的构成中,能够根据从晶体管供给的电流来控制发光元件的亮度。

63.图12是放大表示第二开口附近的放大俯视图,图13是表示通过第二开口的截面的示意截面图。即,图13与图1的箭头c

‑

c处的截面对应。

64.第二开口9b及孔15形成为沟道宽度方向w的宽度比沟道区域5a宽,位于沟道区域5a的正上方。即,孔15在沟道宽度方向w上与沟道区域5a的两端(在图12中为上边和下边)交叉地设置。换言之,以沟道区域5a的整个宽度收容于孔15的内侧的方式配置孔15。这样,通过扩大沟道区域5a与孔15重叠的面积,能够促进氢的脱离。

65.另外,孔15的配置并不限定于此,也可以稍微偏离沟道区域5a。接着,参照图14以及图15对变更了孔15的配置的变形例1进行说明。

66.图14是在变形例1中放大表示第二开口附近的放大俯视图,图15是表示在变形例1中通过第二开口的截面的截面示意图。即,图15与图1的箭头c

‑

c处的截面对应。

67.在变形例1中,第二开口9b及孔15设于比沟道区域5a的正上方更向沟道宽度方向w

偏移的位置。即,孔15在沟道宽度方向w与沟道区域5a的一端(图14中为上边)交叉地设置。如图15所示,与孔15对应的部分的沟道区域5a还具有自身的宽度的一部分收容于孔15的内侧,但不与孔15重叠(被第一层间绝缘膜8和第二层间绝缘膜10覆盖)的部分。这样,通过调整沟道区域5a与孔15重叠的面积,可以对氢的脱离程度赋予差异。

68.接着,参照图16以及图17对变更了孔15的配置的变形例2进行说明。

69.图16是在变形例2中表示驱动晶体管附近的概略俯视图,图17是表示在变形例2中驱动晶体管的沿着沟道区域的截面的示意截面图。即,图17与图1的箭头a

‑

a相同的部位的截面对应。另外,在变形例2中,通过接触孔14的截面与图2b相同,因此省略。

70.在变形例2中,第二开口9b及孔15设置于2个部位。具体而言,第二开口9b设置在半导体层5中的与从一个的蛇行部5c延伸至左侧的直线部的部分重叠的位置、与从另一个的蛇行部5c延伸至右侧的直线部的部分重叠的位置。此外,孔15分别与2个部位的第二开口9b对应地设置。这样,通过改变孔15的数量,能够使由氢的脱离带来的效果更加显著。

71.接着,参照图18以及图19对变更了接触孔14的配置的变形例3进行说明。

72.图18是表示在变形例3中驱动晶体管附近的概略俯视图,图19a是表示在变形例3中驱动晶体管的沿着沟道区域的截面的示意截面图,图19b是表示在变形例3中通过第一开口的截面的示意截面图。即,图19与图1的箭头a

‑

a相同的部位的截面对应,图19b与图1的箭头b

‑

b相同的部位的截面对应。

73.在变形例3中,第一开口9a和接触孔14设置于俯视时与沟道区域5a重叠的位置。具体而言,第一开口9a与半导体层5中的在两个蛇行部5c之间沿沟道长度方向l延伸的部分重叠,接触孔14设置在与第一开口9a对应的位置。这样,通过不仅将孔15重叠到沟道区域5a,接触孔14也重叠在沟道区域5a上,从而能够促使氢从接触孔14脱离。

74.(第二实施方式)接着,参照附图对本发明的第二实施方式的显示装置进行说明。另外,在第二实施方式中,对于功能与第一实施方式实质上相等的构成要素,标注相同的附图标记并省略说明。

75.图20是表示设于本发明的第二实施方式的显示装置的驱动晶体管附近的概略俯视图,图21a是表示图20的箭头a

‑

a处的截面的示意截面图,图21b是表示图20的箭头b

‑

b处的截面的示意截面图。

76.在第二实施方式中,与第一实施方式相比,接触孔14的形状不同。具体而言,在第二实施方式中,如变形例3那样,在俯视下,在与沟道区域5a重叠的位置上,电容电极9与连接布线11经由接触孔14连接。在此,接触孔14被扩展设置,以不仅与设置连接布线11的部分重叠,也与沟道区域5a的大致整体重叠。沿着沟道区域5a扩展的接触孔14与第一实施方式中的孔15成为一体。即,第二实施方式中的接触孔14相当于第一实施方式中的接触孔14和孔15双方。另外,优选设置有第一开口9a的范围为与栅极7重叠的范围。即,优选第一开口9a收容在与栅极7重叠的范围内,残留有导体区域5b的正上方的第一层间绝缘膜8以及第二层间绝缘膜10。

77.接着,参照附图对本发明的第二实施方式的驱动晶体管1的制造工序进行说明。另外,在图5所示的栅极形成工序之后,直到在基板2上的整个面上层叠第一层间绝缘膜8以及第二金属层的工序为止,与第一实施方式相同,因此省略说明以及附图。

78.图22是表示电容电极形成工序中的驱动晶体管的概略俯视图,图23a是表示电容电极形成工序中的驱动晶体管的沿着沟道区域的截面的示意截面图,图23b是表示电容电极形成工序中的驱动晶体管的通过第一开口的截面的示意截面图。即,图23a与图20的箭头标记a

‑

a相同的部位的截面对应,图23b与图20的箭头标记b

‑

b相同的部位的截面对应。

79.在第二实施方式中,相对于第一实施方式(尤其是变形例3),电容电极9仅具有扩展地形成的第一开口9a,未设置第二开口9b这点不同。另外,图22所示的电容电极9的第一开口9a与第一实施方式中的第二开口9b连接,进一步扩展。

80.图24是表示退火工序中的驱动晶体管的概略俯视图,图25a是表示退火工序中的驱动晶体管的沿着沟道区域的截面的示意截面图,图25b是表示退火工序中的驱动晶体管的通过第一开口的截面的示意截面图。即,图25a与图20的箭头标记a

‑

a相同的部位的截面对应,图25b与图20的箭头标记b

‑

b相同的部位的截面对应。

81.在第二实施方式中,与第一实施方式同样,在图22所示的电容电极形成工序之后,在基板2上的整个面上层叠第二层间绝缘膜10,对第一层间绝缘膜8和第二层间绝缘膜10进行图案化,形成接触孔14。在本实施方式中,接触孔14只要收容于第一开口9a的内侧,则既可以为比第一开口9a小一圈的程度,也可以为与第一开口9a不同的形状。即,接触孔14只要设置成比栅极7中与连接布线11连接的部分更宽的范围露出即可,退火产生的氢的脱离程度与接触孔14的宽度相应地变化。

82.图26a是表示连接布线形成工序中的驱动晶体管的沿着沟道区域的截面的示意截面图,图26b是表示连接布线形成工序中的驱动晶体管的通过第一开口的截面的示意截面图。

83.与第一实施方式同样,在退火工序后,从层叠在基板2上的整个面上的第三金属层,图案化形成连接布线11。如果连接布线11在接触孔14的内侧,则可以在任何位置与栅极7连接,只要根据连接布线11的形状适当调整即可。

84.接着,参照附图说明显示装置的显示区域附近的结构。

85.图27是示意地表示显示区域附近的截面的示意截面图。

86.如上所述,在显示装置中,在基板2上层叠柔性基板3、底涂层4、半导体层5、栅极绝缘膜6、栅极7、第一层间绝缘膜8、电容电极9、第二层间绝缘膜10、连接布线11及平坦化膜12等,从而形成第一晶体管ct(相当于上述驱动晶体管1)。此外,在基板2上不仅形成第一晶体管ct,也可以形成第二晶体管st、电容ca。

87.第二晶体管st构成为包括隔着栅极绝缘膜6而相对的半导体层5以及栅极7。第二晶体管st的栅极7的整个面被第一层间绝缘膜8和第二层间绝缘膜10覆盖。即,如第一晶体管ct那样,设置接触孔14、孔15而不促进氢的脱离,成为s值小的开关晶体管。

88.电容ca构成为包含隔着第一层间绝缘膜8而相对的栅极7以及电容电极9,作为像素电路中的电容器发挥作用。

89.第一晶体管ct、第二晶体管st以及电容ca可以一并形成在基板2上,在半导体层5、栅极7、第一层间绝缘膜8、电容电极9、第二层间绝缘膜10以及连接布线11的图案化中,适当调整成形的形状即可。

90.此外,在显示装置中,在平坦化膜12上还层叠有反射电极16、边缘罩17、有机el层18、上部电极19、第一tfe无机膜20、有机膜21以及第二tfe无机膜22。

91.连接布线11也设置于第一晶体管ct、第二晶体管st以及电容ca以外的部分,与连接布线11对应地在平坦化膜12设置有连接开口12a。反射电极16经由连接开口12a与连接布线11连接。另外,反射电极16设为包含夹在ito膜彼此之间的电极的层叠结构。在图27所示的结构中,反射电极16设置在与电容ca重叠的区域,未设置在第一晶体管ct和第二晶体管st的正上方。

92.在边缘罩17设置有与反射电极16对应地设置的边缘开口17a和厚度比周围大的厚膜部17b。

93.有机el层18设置在与边缘开口17a对应的区域,经由边缘开口17a与反射电极16连接。有机el层18作为像素电路中的发光元件发挥作用,反射电极16与发光元件的阳极对应,上部电极19与发光元件的阴极对应。

94.另外,图27仅表示显示装置的一部分,也可以在显示装置中进一步设置晶体管、发光元件等显示装置中的其它要素。此外,也可以适当延伸半导体层5、栅极7、电容电极9以及连接布线11等而与其他要素连接。

95.图28是表示显示装置的像素电路的等效电路图。

96.显示装置具有由排列为矩阵状的多个像素构成的显示区域。多个像素典型地包括显示红色的红色像素、显示绿色的绿色像素和显示蓝色的蓝色像素。在各像素中设置有对应的发光二极管ld,由对应的像素电路进行控制。

97.与“data”对应的直线表示数据信号线,与“em(n)”对应的直线表示发光控制线。此外,“elvdd”表示高电源电压,与其相连的直线相当于高电源电压线。进而,“elvss”表示低电源电压,与其相连的直线相当于低电源电压线。并且,与“g(n)”以及“g(n

‑

1)”对应的直线表示栅极信号线,与“vini”对应的直线表示与复位电位对应的初始化布线。

98.在本实施方式中,向高电源电压线施加5v,向低电源电压线施加

‑

5v。向数据信号线施加2~6v。初始化布线上施加有

‑

4v。在扫描信号线和发光控制线中,在成为“high”的状态下施加有7v,在成为“low”的状态下施加有

‑

8v。

99.图28表示像素电路的一个例子,是将7个晶体管(第一电路晶体管t1至第七电路晶体管t7)、电容器c1以及发光二极管ld组合而构成的。

100.在像素电路中,第一电路晶体管t1至第三电路晶体管t3和第五电路晶体管t5至第七电路晶体管t7用作开关晶体管。此外,第四电路晶体管t4设为向发光二极管ld供给电源的驱动晶体管。

101.第一电路晶体管t1被设为初始化晶体管,一端与驱动晶体管(第4电路晶体管t4)的栅极连接,另一端与初始化布线连接。此外,第七电路晶体管t7作为初始化晶体管,其一端与发光二极管ld的阳极连接,另一端与初始化布线连接。

102.本实施方式的显示装置只要是具备显示元件的显示面板,则没有特别限定。显示元件具有通过电流来控制亮度、透射率的显示元件、和通过电压来控制亮度、透射率的显示元件。作为电流控制的显示元件,例如有具备oled(organic light emitting diode:有机发光二极管)的有机el(electro luminescence:电致发光)显示器、具备无机发光二极管的无机el显示器等el显示器、以及具备qled(quantum dot light emitting diode:量子点发光二极管)的qled显示器等。此外,作为电压控制的显示元件,有液晶显示元件等。

103.另外,本次公开的实施方式在所有方面都是例示,不是限定性的解释的根据。因

此,本发明的技术范围并非仅由上述实施方式解释,而是基于权利要求书的记载来限定。此外,包括与权利要求等同的含义以及范围内的所有变更。附图标记说明

104.1:驱动晶体管2:基板3:柔性基板4:底涂层5:半导体层5a:沟道区域5b:导体区域5c:蛇行部6:栅极绝缘膜7:栅极8:第一层间绝缘膜9:电容电极9a:第一开口9b:第二开口10:第二层间绝缘膜11:连接布线12:平坦化膜14:接触孔15:孔l:沟道长度方向w:沟道宽度方向

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。