层叠型电感器部件以及层叠型电感器部件的制造方法

1.本技术是申请号为201811351471.1、申请日为2018年11月14日、发明名称为“层叠型电感器部件以及层叠型电感器部件的制造方法”的申请的分案申请。

技术领域

2.本发明涉及层叠绝缘体层和线圈导体层而形成的层叠型电感器部件以及层叠型电感器部件的制造方法。

背景技术:

3.近年来,随着移动电话等通信设备的载波频率的高频化,这些设备的信号发送部以及信号接收部使用多个对应于ghz频段的高频的螺旋状的电感器。

4.作为这样的电感器的一种,实际使用具有作为绝缘体的基体和在基体内沿着平面延伸的多个线圈导体层,通过将各线圈导体层经由形成于基体内的导通孔电连接,从而在基体内形成了线圈的层叠型电感器部件。线圈导体层例如通过树脂中含有金属的导电膏的烧制、溅射、电镀等而形成。

5.在上述的层叠型电感器部件中,为了提高以高频动作的通信设备的性能,需要确保较高的q值(quality factor)。为了提高q值,需要提高相对于线圈的低电阻化、基体外形可获得的电感的效率(电感获得效率)。

6.在这里,由于流过线圈导体层的高频电流因趋肤效应而在线圈导体层的表面附近流动,所以为了相对于高频电流使线圈低电阻化,增大线圈导体层的表面积有效。

7.在专利文献1中,公开了一种层叠型电感器部件,通过在烧制时,在导电膏内,在树脂气化飞散之前,在该树脂的周围因金属烧结而形成的空位,增大线圈导体层的表面积来实现线圈的低电阻化。

8.专利文献1:日本特开2014-45081号公报

9.图11表示专利文献1中公开的层叠型电感器部件。在该电感器部件1中,通过在线圈导体层2(线圈导体)内形成的空位3,增大线圈导体层2的表面积来实现线圈的低电阻化。

10.另一方面,由于导电膏内的树脂的气化温度通常比作为导电膏的主要成分的金属粉的烧结完成温度低,所以在烧制后难以成为线圈导体层2的金属部内含空位3的形状。

11.另外,由于覆盖线圈导体层2的基体4的材料,例如玻璃粉等的烧结的进展比金属粉快,所以在导电膏内产生的气体难以朝向基体4的外部飞散,而容易滞留在线圈导体层2的外周边附近,从而容易在该区域形成空位3。

12.在这样形成的层叠型电感器部件1中,由于形成于线圈导体层2的外周边附近的空位3,其外周边实际上不会成为如图11(a)、图11(b)所示的平滑的形状,而是产生强烈的凹凸。在这样的形状的线圈导体层2中,电流的平稳的流动被阻碍,由于电流的局部的集中、磁通方向的混乱引起的涡流的产生等引起的损失增大,电感的获得效率降低。另外,形成在线圈导体层2的外周边附近的空位3使线圈导体层2的强度降低,也可能成为导致线圈的断线、高电阻化的原因。即,如专利文献1那样,若想要利用线圈导体层2的空位3使线圈低电阻化,

则存在产生各种问题的可能性。

技术实现要素:

13.本发明是鉴于这样的情况而完成的,其目的在于提供一种不利用空位而能够使线圈低电阻化的层叠型电感器部件。

14.解决上述课题的层叠型电感器部件具备:基体,是绝缘体;以及线圈,在上述基体内沿着平面延伸的多个线圈导体层电连接而成,上述线圈导体层包含金属部和玻璃部,上述玻璃部包含内含于上述金属部的内含玻璃。

15.在该结构中,通过内含玻璃,线圈导体层的表面积增大。

16.另外,在上述的层叠型电感器部件中,优选上述玻璃部包含从上述金属部露出的露出玻璃,在上述线圈导体层的与延伸方向正交的横剖面中,包含上述玻璃部中上述内含玻璃的比例以面积比小于50%的横剖面。

17.在该结构中,通过露出玻璃,线圈导体层的表面积也增大。

18.另外,在上述的层叠型电感器部件中,优选在上述线圈导体层的与延伸方向正交的横剖面中,包含上述玻璃部中上述内含玻璃的比例以面积比为50%以上的横剖面。

19.在该结构中,增大线圈导体层的表面积,并且促进线圈导体层的金属部的外周边的平滑化。

20.另外,在上述的层叠型电感器部件中,优选在上述线圈导体层的与延伸方向正交的横剖面中,包含上述玻璃部中上述内含玻璃的比例以面积比为100%的横剖面。

21.在该结构中,进一步促进线圈导体层的金属部的外周边的平滑化。

22.另外,在上述的层叠型电感器部件中,优选在上述线圈导体层的与延伸方向正交的横剖面中,包含上述内含玻璃相对于上述线圈导体层的比例以面积比为1.0%以上20.0%以下的横剖面。

23.在该结构中,能够促进线圈导体层中的电流的平稳的流动,并且增大线圈导体层的表面积。

24.另外,在上述的层叠型电感器部件中,优选上述基体包含玻璃,若将上述线圈导体层的周围10μm以内的上述基体的玻璃作为周边玻璃、将比上述周边玻璃更靠外侧的上述基体的玻璃作为外围玻璃,则上述周边玻璃的软化点比上述外围玻璃的软化点低。

25.在该结构中,由于线圈导体层形成为被相对容易软化的周边玻璃围起的状态,所以促进线圈导体层的外周边的平滑化。

26.另外,在上述的层叠型电感器部件中,优选上述周边玻璃的软化点为上述内含玻璃的软化点以下。

27.在该结构中,由于线圈导体层形成为被相对容易软化的周边玻璃围起的状态,所以促进线圈导体层的外周边的平滑化。

28.另外,在上述的层叠型电感器部件中,优选上述基体包含玻璃,若将上述线圈导体层的周围10μm以内的上述基体的玻璃作为周边玻璃、将比上述周边玻璃更靠外侧的上述基体的玻璃作为外围玻璃,则上述周边玻璃包含一种以上bi、li、na、k、mg、ca、sr、ba、co、zn、b、pb、al、zr、p、v中的任意一个的填充元素,关于上述填充元素的浓度,上述周边玻璃比上述外围玻璃高。

29.在该结构中,由于线圈导体层形成为被相对容易软化的周边玻璃围起的状态,所以促进线圈导体层的外周边的平滑化。

30.另外,在上述的层叠型电感器部件中,优选上述周边玻璃的si的浓度比上述外围玻璃的si的浓度低。

31.在该结构中,由于线圈导体层形成为被相对容易软化的周边玻璃围起的状态,所以可促进线圈导体层的外周边的平滑化。

32.另外,在上述的层叠型电感器部件中,优选若将位于上述基体的与上述线圈导体层延伸的平面正交的方向的最外侧的玻璃作为外层玻璃,上述周边玻璃的si的浓度比上述外层玻璃的si的浓度低。

33.在该结构中,由于位于基体的最外侧的部分的清晰度提高,对准标记的可视性提高,所以单片化精度提高。

34.另外,在上述的层叠型电感器部件中,优选若将位于上述基体的与上述线圈导体层延伸的平面正交的方向的最外侧的玻璃作为外层玻璃,上述周边玻璃的si的浓度比上述外层玻璃的si的浓度高。

35.在该结构中,基体的强度提高。

36.另外,在上述的层叠型电感器部件中,优选上述多个线圈导体层所包含的金属部形成多个晶体,上述多个晶体的平均粒径为0.5μm以上15.0μm以下。

37.在该结构中,由于抑制电子的流动的晶界减少,所以能够实现线圈导体层的低电阻化,并且可抑制晶体的过度的大型化并可促进线圈导体层的外周边的平滑化。

38.另外,在上述的层叠型电感器部件中,优选上述基体是烧结体。

39.在该结构中,基体的强度提高。

40.另外,在上述的层叠型电感器部件中,优选还具备第一外部电极、第二外部电极,该第一外部电极、第二外部电极沿着上述基体的外表面配置,并分别与上述线圈的第一端、第二端电连接,上述外表面包含配置有上述第一外部电极和上述第二外部电极双方的安装面、仅配置有上述第一外部电极的第一端面、以及仅配置有上述第二外部电极的第二端面,上述安装面、上述第一端面以及上述第二端面与上述线圈导体层延伸的平面正交。

41.在该结构中,提高基板安装时的固定力,并且可抑制由涡流损耗引起的q值降低。

42.解决上述课题的层叠型电感器部件具备:基体,是绝缘体;以及线圈,在上述基体内沿着平面延伸的多个线圈导体层电连接而成,上述线圈导体层包含金属部和玻璃部,上述基体包含玻璃,若将上述线圈导体层的周围10μm以内的上述基体的玻璃作为周边玻璃、将比上述周边玻璃更靠外侧的上述基体的玻璃作为外围玻璃,则上述周边玻璃的软化点比上述外围玻璃的软化点低。

43.在该结构中,由于线圈导体层形成为被相对容易软化的周边玻璃围起的状态,所以可促进线圈导体层的外周边的平滑化。

44.另外,在上述的层叠型电感器部件中,优选上述周边玻璃的软化点为上述玻璃部的软化点以下。

45.在该结构中,由于线圈导体层形成为被相对容易软化的周边玻璃围起的状态,所以可促进线圈导体层的外周边的平滑化。

46.解决上述课题的层叠型电感器部件的制造方法具备:使用包含玻璃粉的绝缘膏以

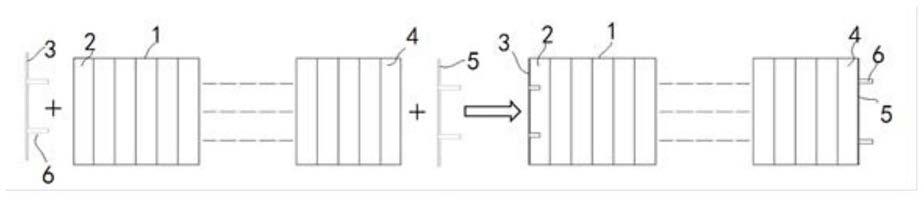

及包含金属粉和玻璃粉的导电膏,形成在由上述绝缘膏构成的多个绝缘膏层间配置有由上述导电膏构成的线圈导体图案的层叠体的工序;以及对上述层叠体进行烧制,使上述金属粉、上述玻璃粉分别烧结成金属部、玻璃部的工序,上述导电膏所包含的上述玻璃粉使用软化点比上述绝缘膏所包含的上述玻璃粉低的材料,在烧制上述层叠体的工序中,形成上述导电膏所包含的上述玻璃粉内含于上述金属部并进行烧结而成的内含玻璃、以及上述导电膏所包含的上述玻璃粉被挤出到上述金属部的周围并进行烧结而成的周边玻璃。

47.在该方法中,通过在烧制层叠体的工序中形成的内含玻璃以及周边玻璃,线圈导体图案烧结而成的线圈导体层的表面积增大,并促进了外周边的平滑化。

48.根据本发明的层叠型电感器部件,不利用空位而能够使线圈低电阻化。

附图说明

49.图1是表示层叠型电感器部件的立体图。

50.图2是表示层叠型电感器部件的各部的概要的分解立体图。

51.图3(a)~图3(d)是表示线圈导体的烧制过程的说明图。

52.图4(a)~图4(d)是表示线圈导体的烧制过程的说明图。

53.图5(a)~图5(d)是表示线圈导体的烧制过程的概要图。

54.图6是表示烧制工序中的线圈导体的概要图。

55.图7是表示线圈导体的晶体的直径的计算方法的说明图。

56.图8是表示烧制工序中的线圈导体的概要图。

57.图9是表示烧制后的层叠体的概要剖视图。

58.图10是表示烧制后的层叠体的概要俯视图。

59.图11(a)、图11(b)是表示以往的层叠型线圈部件的剖视图。

具体实施方式

60.以下,根据附图对作为本发明的一个方式的实施方式进行说明。

61.图1所示的层叠型电感器部件10具备作为绝缘体的基体11、形成在基体11内的线圈12、以及沿着基体11的外表面配置并分别与线圈12的第一端、第二端电连接的第一外部电极13x、第二外部电极13y。

62.基体11层叠多个绝缘体层而形成,线圈12通过在基体11内沿着相当于绝缘体层的主面的平面延伸的多个线圈导体层经由导通孔14电连接而形成。

63.另外,基体11的外表面包含配置有第一外部电极13x和第二外部电极13y双方的安装面11a、仅配置有第一外部电极13x的第一端面11b、以及仅配置有第二外部电极13y的第二端面11c,安装面11a、第一端面11b、第二端面11c与绝缘体层的主面正交。即,如图1所示,在层叠型电感器部件10中,安装面11a、绝缘体层的层叠方向以及线圈12的卷绕轴相平行。

64.图2表示层叠型电感器部件10的各部的概要。构成基体11的绝缘体层15a、15b、16a~16c、18、构成线圈12的线圈导体层12a~12c、以及构成第一外部电极13x、第二外部电极13y的外部电极层13a~13e例如从图2的纸面下方朝向纸面上方层叠。在图1中,例如从基体11的前面侧朝向背面侧依次层叠。此外,层叠方向在图1、图2中也可以为相反方向。

65.以下,使用图2,表示层叠型电感器部件10的制造方法的一个例子。首先,通过丝网

印刷在未图示的基板上反复涂覆包含玻璃粉的绝缘膏而依次形成标记绝缘膏层18、外层用绝缘膏层15a。接下来,在外层用绝缘膏层15a上涂覆包含金属粉以及玻璃粉的感光性的导电膏,并通过光刻工序进行图案化来形成一对外部电极图案13a。

66.一个外部电极图案13a从外层用绝缘膏层15a的相当于安装面11a的位置到相当于第一端面11b的位置形成为l字形状,另一个外部电极图案13a从外层用绝缘膏层15a的相当于安装面11a的位置到相当于第二端面11c侧的位置形成为l字形状。

67.接下来,形成在形成有外部电极图案13a的外层用绝缘膏层15a上涂覆包含玻璃粉的感光性的绝缘膏,通过光刻工序进行图案化而在外部电极图案13a上形成开口部17的绝缘膏层16a。

68.接下来,在绝缘膏层16a上以及开口部17涂覆上述的导电膏,并通过光刻工序进行图案化,形成一对外部电极图案13b以及沿着绝缘膏层16a的主面延伸约1周的线圈导体图案12a。线圈导体图案12a与外部电极图案13b的一方形成为一体而与其电连接。外部电极图案13b经由开口部17层叠在外部电极图案13a上,相互电连接。

69.接下来,在形成有外部电极图案13b以及线圈导体图案12a的绝缘膏层16a上涂覆上述的感光性的绝缘膏,并通过光刻工序进行图案化,形成绝缘膏层16b,该绝缘膏层16b形成有与绝缘膏层16a相同的开口部17以及导通孔14。导通孔14形成在不与线圈导体图案12a的外部电极图案13b连接的一侧的端部上。

70.接下来,在绝缘膏层16b上,在开口部17内以及导通孔14内涂覆上述的导电膏,并通过光刻工序进行图案化而形成一对外部电极图案13c以及沿着绝缘膏层16b的主面延伸约1周的线圈导体图案12b。线圈导体图案12b的一个端部经由涂覆于导通孔14内的导电膏与下层的线圈导体图案12a电连接。另外,外部电极图案13c经由开口部17层叠在外部电极图案13b上,相互电连接。

71.通过适当地组合并反复与以上相同的工序,而层叠多层绝缘膏层16a~16d、经由开口部17连接的线圈导体图案12a~12c。另外,最上层的线圈导体图案12c在与导通孔14相反的端部侧与另一个外部电极图案13d形成为一体而与其电连接。

72.然后,在形成有外部电极图案13e的绝缘膏层16d上涂覆绝缘膏依次形成外层用绝缘膏层15b以及标记绝缘膏层18,从而生成层叠体。

73.此外,也可以同时形成多个图2所示的层叠型电感器部件10。在该情况下,形成多个外部电极图案13a~13e、线圈导体图案12a~12c排列成矩阵状的母层叠体,并通过切片(dicing)将母层叠体切割成一个个层叠体即可。此时,如图1所示,使外部电极图案13a~13e从层叠体的相当于安装面11a、第一端面11b以及第二端面11c的面露出。另外,在该情况下,外部电极图案13a~13e以及开口部17也可以不是l字形状,而是形成为t字形状、十字形状,通过上述切片成为l字形状。

74.接下来,在规定的条件下对层叠体进行烧制,对绝缘膏层、线圈导体图案、外部电极图案进行烧结,形成绝缘体层、线圈导体层、外部电极层,之后实施滚筒研磨(barrel processing),形成图1所示的基体11、线圈12以及外部电极13x、13y。之后,对外部电极13x、13y依次施加具有2μm~10μm的厚度的ni镀层、sn镀层,从而完成层叠型电感器部件10。

75.在上述,成为外层用绝缘膏层15a、15b、绝缘膏层16a~16d、标记绝缘膏层18的材料的绝缘膏,例如是使玻璃粉包含于清漆的玻璃膏。此外,成为外层用绝缘膏层15a、15b、标

记绝缘膏层18的材料的绝缘膏可以是感光性的,也可以是非感光性的。另外,成为标记绝缘膏层18的材料的绝缘膏可以包含颜料,由此,能够识别层叠型电感器部件10的各面。

76.另外,形成线圈导体图案12a~12c、外部电极图案13a~13e的感光性导电膏例如是使ag、cu、au等金属粉以及玻璃粉包含于清漆的膏。也可以向包含于绝缘膏以及导电膏的玻璃粉添加bi、li、na、k、mg、ca、sr、ba、co、zn、b、pb、al、zr、p、v等。

77.接下来,对通过烧制工序烧结包含这样的金属粉以及玻璃粉的导电膏而成的线圈导体层12a~12c的结构进行说明。

78.图3(a)~图3(d)以与线圈导体层12a~12c的延伸方向正交的剖面(横剖面)表示在各烧制温度t1~t3以及烧制时间t1、t2下烧结而成的线圈导体层12a~12c的结构。

79.烧制温度t1~t3为t1<t2<t3,烧制时间t1、t2为t1<t2。即,烧制工序完成时的线圈导体层12a~12c的烧结进展的程度为从图3(a)进展到图3(b),从图3(b)进展到图3(c),从图3(b)进展到图(d)。

80.如图3(a)~图3(d)所示,线圈导体层12a~12c包含导电膏所包含的金属粉烧结而成的金属部m、以及玻璃粉烧结而成的玻璃部gla。另外,玻璃部gla包含内含于金属部m的内含玻璃glai、以及从金属部m露出的露出玻璃glao。

81.另外,基体11作为线圈导体层12a~12c的周围10μm以内的基体11的玻璃包含周边玻璃glb。可知在烧结相对未进行的图3(a)、图3(b)中,玻璃部gla不光是包含内含玻璃glai,也包含露出玻璃glao,另一方面,在烧结进行的图3(c)、图3(d)中,玻璃部gla不包含露出玻璃glao,仅包含内含玻璃glai。另外,可知金属部m的外周边与烧结的进展程度成比例地被平滑化。

82.利用图5所示的示意图对该线圈导体层12a~12c的烧结过程的详细内容进行说明。如图5(a)所示,烧制前的线圈导体图案12a~12c成为在光固化后的感光性导电膏且作为粘合剂的清漆(varnish)19中分散金属粉m和玻璃粉gla的状态。

83.若在该状态下开始烧制,则如图5(b)所示,清漆19燃烧飞散,且金属粉m烧结成为金属部m,并且发生局部收缩(necking),相邻的金属部m的界面增加。此时,玻璃粉gla也烧结成为玻璃部gla,然而玻璃部gla中软化点相对较低的部分软化而开始在金属部m的界面流动。

84.接下来,如图5(c)所示,通过在金属部m的界面流动的软化的玻璃部gla进一步促进了金属部m的烧结,金属部m的粒径增大。另外,此时,作为玻璃部gla,形成软化点相对较高且流动量较少而内含于金属部m并烧结而成的内含玻璃glai、以及软化点相对较低且流动而在金属部m的外周边烧结而成的露出玻璃glao。此外,玻璃部gla中软化流动比露出玻璃glao进展快,被挤出到金属部m的周围并烧结而成的部分成为基体11的周边玻璃glb。因此,在该阶段,形成如图3(a)、图3(b)所示的包含金属部m和玻璃部gla,玻璃部gla包含内含玻璃glai以及露出玻璃glao的线圈导体层12a~12c。此时,由于线圈导体层12a~12c形成为一部分被软化的周边玻璃glb围起的状态,所以促进线圈导体层12a~12c的由金属部m以及露出玻璃glao构成的外周边的平滑化。

85.然后,如图5(d)所示,若烧制进一步进行则金属部m的粒径进一步增大,露出玻璃glao被挤出到金属部m的周围成为周边玻璃glb。由此,在该阶段形成如图3(c)、图3(d)所示的包含金属部m和玻璃部gla,玻璃部gla仅包含内含玻璃glai的线圈导体层12a~12c。此

时,由于线圈导体层12a~12c形成为露出玻璃glao也被挤出到金属部m的周围的状态,所以线圈导体层12a~12c的金属部m的外周边被平滑化。

86.如上述那样,玻璃部gla中内含玻璃glai的比例能够通过露出玻璃glao的挤出(周边玻璃glb化)量,即烧结的进展程度来控制。

87.图4(a)~图4(d)表示在向形成线圈导体层12a~12c的导电膏的玻璃粉添加了bi的情况下的在各烧制温度t1~t3以及各烧制时间t1、t2烧结而成的线圈导体层12a~12c的结构。通过添加bi,玻璃粉烧结而成的玻璃部的软化温度(软化点)比未添加bi的玻璃粉烧结而成的玻璃部的软化点低。

88.其结果,可知在与图3相同的烧制温度、烧制时间下进行比较,与图3的线圈导体层12a~12c相比烧结的进展快,玻璃部gla中内含玻璃glai的比例多,而促进线圈导体层12a~12c的外周边的平滑化。这样,玻璃部gla中内含玻璃的比例也能够根据向玻璃粉添加的bi的有无来调整。另外,添加了bi的玻璃粉烧结而成的玻璃部的软化点的降低程度与bi的添加量大体成比例。因此,上述内含玻璃的比例也能够根据向玻璃粉添加的bi的添加量来调整。

89.此外,根据上述的说明可知,线圈导体图案12a~12c所包含的玻璃粉中未成为内含玻璃glai而成为露出玻璃glao、周边玻璃glb的部分的软化点相对较低,流动性较高。因此,在线圈导体层12a~12c中,露出玻璃glao的软化点以及周边玻璃glb的软化点为内含玻璃glai的软化点以下。另外,周边玻璃glb的软化点为露出玻璃glao的软化点以下。即,对于软化点而言,为周边玻璃glb≥露出玻璃glao≥内含玻璃glai。此外,若将比基体11的中心部、外缘部等周边玻璃进一步靠外侧的基体11的玻璃设为外围玻璃,则优选周边玻璃glb的软化点比外围玻璃的软化点低。在该情况下,由于线圈导体层12a~12c形成为被相对容易软化的周边玻璃glb围起的状态,所以促进线圈导体层12a~12c的外周边的平滑化,并且由于具有相对难以软化的外围玻璃,从而提高基体11的强度、形状的稳定性。

90.另外,为了降低玻璃部的软化点而向玻璃粉添加的填充元素并不限于bi,也可以是bi、li、na、k、mg、ca、sr、ba、co、zn、b、pb、al、zr、p、v的任意一个。即,优选周边玻璃glb包含一种以上上述填充元素,此时,优选关于填充元素的浓度(上述填充元素的浓度的合计值),周边玻璃glb比外围玻璃高。另外,从烧结过程的软化点的观点考虑,在形成线圈导体图案12a~12c的导体膏所包含的玻璃粉包含一种以上上述填充元素的情况下,对于填充元素的浓度而言,周边玻璃glb≥露出玻璃glao≥内含玻璃glai。

91.此外,如图6所示,若在线圈导体层12a~12c的周围超过10μm的区域即在外围玻璃中,软化点降低则有可能因金属部m的过度流动,而在相邻的线圈导体层12a~12c间发生短路,所以优选在外围玻璃中不含上述填充元素,或比周边玻璃glb的填充元素的浓度低。

92.另外,由于玻璃中的填充元素的浓度越高,玻璃中的si的浓度越低,所以对于si的浓度而言,周边玻璃glb<外围玻璃。

93.另外,优选在层叠型电感器部件10中,线圈导体层12a~12c所包含的金属部m形成多个晶体,晶体的平均粒径为0.5μm以上15.0μm以下。通过上述晶体的平均粒径为0.5μm以上,抑制电流流动的晶界减少,所以能够实现线圈12的低电阻化。另外,通过上述晶体的平均粒径为15.0μm以下,可抑制晶体的过度的大型化并促进线圈导体层12a~12c的外周边的平滑化。

94.晶体的平均粒径可通过作为图像解析装置的oim(orientation imaging microscopy:取向成像电子显微分析系统)来解析。另外,在通过oim不能测定的情况下,也可以采用fib(focused ion beam:聚焦离子束)以及sim(scanning ion microscopy:扫描离子显微镜)来解析。

95.此外,在后者的情况下,如图7所示,具体而言在线圈导体层12a~12c的剖面图像中,计算金属部m的晶体20的面积,并计算与该面积相同面积的正圆的直径d,作为粒径的基础上,计算平均粒径。在计算平均粒径时,例如也可以从通过基体11的中央部的剖面中获取5个线圈导体层12a~12c的剖面图像,并计算该图像中的晶体20的粒径的算术平均值。

96.另外,作为软化点的测定方法,从基体11或者线圈导体层12a~12c作为样品切取包含各玻璃的部分,利用高温显微镜进行熔融状态的确认即可。详细而言,在真空中利用高温显微镜观察样品并且使用近红外线等进行加热,并确认样品的软化状态,将开始软化的点设为软化点即可。

97.此外,图8是表示在层叠型电感器部件10的实施例中,使烧制工序完成后的状态的图。在图8中,利用浓淡来表示玻璃所包含的填充元素的浓度,除了线圈导体层的部分以外,较淡的部分是填充元素的浓度较高的区域,较浓的区域是填充元素的浓度较低的区域。在上述实施例中,使用包含玻璃粉的绝缘膏以及包含金属粉和玻璃粉的导电膏,形成了在由该绝缘膏构成的多个绝缘膏层间配置了由该导电膏构成的线圈导体图案的层叠体。另外,在上述实施例中,通过烧制工序,对上述层叠体进行烧制,使上述金属粉、上述玻璃粉分别烧结成金属部、玻璃部。进一步,在上述实施例中,上述导电膏所包含的玻璃粉使用软化点比上述绝缘膏所包含的玻璃粉低的材料。

98.如图8所示可知,在烧制上述层叠体的工序中,形成包含于上述导电膏的玻璃粉内含于金属部并烧结而成的内含玻璃glai(图8的a的部分)、包含于上述导电膏的玻璃粉被挤出到金属部的周围并烧结而成的周边玻璃glb(图8的b的部分)、以及包含于上述绝缘膏的玻璃粉烧结而成的外围玻璃(图8的c的部分)。另外,可知对于填充元素的浓度而言,周边玻璃glb>外围玻璃。

99.另外,若将位于基体11的与线圈导体层12a~12c所延伸的平面正交的方向(图9的纸面上下方向)的最外侧的玻璃设为外层玻璃,则在层叠型电感器部件10中,包含于绝缘体层18(标记层)的玻璃成为外层玻璃。在这里,周边玻璃的si的浓度比外层玻璃的si的浓度低,即,在外层玻璃中的前述的填充元素的浓度比周边玻璃的填充元素的浓度低的情况下,位于基体11的最外侧的绝缘体层18的清晰度提高。此时,如图10所示,若形成有在将母层叠体单片化为绝缘体层18时所使用的对准标记21,则由于绝缘体层18的清晰度的提高,对准标记21的可视性提高,且单片化精度提高。

100.另一方面,在周边玻璃的si的浓度比外层玻璃的si的浓度高的情况下,能够在外层玻璃中添加提高机械强度的填料,基体11的强度提高。

101.在如上述那样构成的层叠型电感器部件中,能够得到如下的效果。

102.(1)线圈导体层12a~12c包含金属部m和玻璃部gla,玻璃部gla包含内含于金属部m的内含玻璃glai。在该结构中,通过内含玻璃glai,线圈导体层12a~12c的表面积增大。即,不利用空位而能够使线圈12低电阻化,而不会产生前述的各种问题。

103.另外,例如,在层叠型电感器部件10中,为了提高电感的获得效率,在扩大线圈导

体层12a~12c的内径,线圈导体层12a~12c的外周边接近基体11的外周边的情况下,在线圈导体层12a~12c中也不存在空位,所以能够抑制基体11的强度降低。

104.(2)优选在线圈导体层12a~12c的与延伸方向正交的横剖面中,包含玻璃部gla中上述内含玻璃的比例以面积比不足50%的横剖面。在该结构中,由于通过露出玻璃glao,线圈导体层12a~12c的表面积也增大,所以能够进一步实现线圈12的低电阻化。

105.(3)优选线圈导体层12a~12c的与延伸方向正交的横剖面中,包含玻璃部gla中上述内含玻璃的比例以面积比为50%以上的横剖面。在该结构中,增大线圈导体层12a~12c的表面积,并且促进了线圈导体层12a~12c的金属部m的外周边的平滑化。因此,能够抑制由线圈12的中央部的磁通的产生方向的不均引起的涡流的产生,降低高频下的损失。另外,能够防止线圈12的机械强度的降低。

106.(4)优选线圈导体层12a~12c的与延伸方向正交的横剖面中,包含玻璃部gla中内含玻璃glai的比例以面积比为100%的横剖面。在该结构中,可进一步促进线圈导体层12a~12c的金属部m的外周边的平滑化。

107.(5)优选线圈导体层12a~12c的与延伸方向正交的横剖面中,包含内含玻璃glai相对于线圈导体层12a~12c的比例以面积比为1.0%以上20.0%以下的横剖面。在该结构中,通过上述内含玻璃glai的比例为20.0%以下,促进线圈导体层12a~12c中的电流的平稳的流动。另外,通过上述内含玻璃glai的比例为1.0%以上,能够增大线圈导体层12a~12c的表面积。此外,上述提及的面积比优选通过线圈导体层12a~12c的最长的直线部分的中央剖面来实现,而且优选通过位于最外侧的线圈导体层12a或者线圈导体层12b的剖面来实现。在这些结构中,通过上述面积比的效果发挥得最为显著。

108.(6)优选周边玻璃glb的软化点比外围玻璃的软化点低。在该结构中,由于线圈导体层12a~12c形成为被相对容易软化的周边玻璃glb围起的状态,所以促进线圈导体层12a~12c的外周边的平滑化。

109.(7)优选周边玻璃glb的软化点为内含玻璃glai的软化点以下。在该结构中,由于线圈导体层12a~12c形成为被相对容易软化的周边玻璃glb围起的状态,所以促进线圈导体层12a~12c的外周边的平滑化。

110.(8)优选周边玻璃glb包含一种以上填充元素,对于填充元素的浓度而言,周边玻璃glb比外围玻璃高。在该结构中,由于线圈导体层12a~12c形成为被相对容易软化的周边玻璃glb围起的状态,所以促进线圈导体层12a~12c的外周边的平滑化。

111.(9)优选周边玻璃glb的si的浓度比外围玻璃的si的浓度低。在该结构中,由于线圈导体层12a~12c形成为被相对容易软化的周边玻璃glb围起的状态,所以促进线圈导体层12a~12c的外周边的平滑化。

112.(10)优选周边玻璃glb的si的浓度比最外层的绝缘体层18所包含的外层玻璃的si的浓度低。在该结构中,由于位于基体11的最外侧的部分的清晰度提高,对准标记21的可视性提高,所以单片化精度提高。

113.(11)也可以使周边玻璃glb的si的浓度比外层玻璃的si的浓度高,在该结构中,基体11的强度提高。

114.(12)优选线圈导体层12a~12c所包含的金属部m的晶体的平均粒径为0.5μm以上15.0μm以下。在该结构中,由于抑制电子的流动的晶界减少,所以能够实现线圈导体层12a

~12c的低电阻化,并且抑制晶体的过度的大型化并促进线圈导体层12a~12c的外周边的平滑化。

115.(13)优选基体11是烧结体。在该结构中,基体11的强度提高。

116.(14)优选基体11的外表面包含配置有第一外部电极13x和第二外部电极13y双方的安装面11a、仅配置有第一外部电极13x的第一端面11b、以及仅配置有第二外部电极13y的第二端面11c。在该结构中,在安装层叠型电感器部件10的基板时,安装焊料在第一端面11b以及第二端面11c处形成焊脚,能够提高朝向层叠型电感器部件10的基板的固定力。另外,在该情况下,优选安装面11a、第一端面11b以及第二端面11c与线圈导体层12a~12c所延伸的平面(绝缘体层的主面)正交。

117.在该结构中,在线圈12产生的磁通难以被第一外部电极13x以及第二外部电极13y切断,而能够抑制由涡流损耗引起的q值降低。

118.(15)优选周边玻璃glb的软化点为玻璃部gla(内含玻璃glai、露出玻璃glao)的软化点以下。通过该结构,由于线圈导体层12a~12c形成为被相对容易软化的周边玻璃glb围起的状态,所以促进线圈导体层12a~12c的外周边的平滑化。

119.(16)层叠型电感器部件10优选使用如下制造方法来制造,该制造方法具备:使用包含玻璃粉的绝缘膏以及包含金属粉和玻璃粉的导电膏,形成在由绝缘膏构成的多个绝缘膏层间配置有由导电膏构成的线圈导体图案12a~12c的层叠体的工序;以及烧制层叠体,使金属粉、玻璃粉分别烧结为金属部m、玻璃部gla的工序,导电膏所包含的玻璃粉使用软化点比绝缘膏所包含的玻璃粉低的材料,在烧制层叠体的工序中,形成包含于导电膏的玻璃粉内含于金属部m并进行烧结而成的内含玻璃glai、以及导电膏所包含的玻璃粉被挤出到金属部m的周围并进行烧结而成的周边玻璃glb。在该方法中,通过在烧制层叠体的工序中形成的内含玻璃glai以及周边玻璃glb,线圈导体图案12a~12c烧结而成的线圈导体层12a~12c的表面积增大,并促进外周边的平滑化。

120.此外,上述实施方式也可以如下变更。

121.·

线圈导体层12a~12c的金属部m也可以由ag以外的良导体,例如cu、au形成。另外,绝缘体层15a、15b、16a~16c、18也可以不是玻璃,而是包含铁氧体、树脂等的结构。即,基体11也可以是玻璃以外的烧结体、除了烧结体以外的结构。此外,若基体11是烧结体,则基体11的强度提高。另外,对外部电极实施的电镀并不特别限定,也可以是sn、ni、ag、cu、pd、au的单体以及合金,进一步是将它们多个组合而成的多层结构。

122.·

绝缘体层16、绝缘体层16的开口部17以及导通孔14也可以通过光刻以外的制造方法,例如绝缘材料片材的压接、旋涂、涂覆绝缘膏之后的激光加工或钻孔来形成。

123.·

线圈导体层12a~12c优选横剖面的宽度w与厚度t之比亦即宽高比t/w高。由于趋肤效应,高频电流主要通过线圈导体层12a~12c的卷绕形状的内侧的侧面,所以若厚度t较大则能够降低针对高频电流的电阻。另外,若宽度w较小,则能够相对地扩宽线圈导体层12a~12c的卷绕形状的内径部分,而能够提高电感的获得效率。

124.·

对于外部电极的形状并不特别限定,也可以是形成于第一端面及其相邻的4个面以及第二端面及其相邻的4个面的形状,也可以是仅形成于安装面的形状。

125.·

对于层叠方向和安装面的关系也并不特别限定,也可以是层叠方向和安装面正交的结构。

126.·

对于外形尺寸并不特别限定,例如也可以是以安装面中的长边尺寸和短边尺寸为基准,为1005、0804、0603、0402等尺寸,也可以是除此以外的比率。另外,高度尺寸是任意的,可以与长边尺寸、短边尺寸相同,也可以是与它们不同的尺寸。

127.附图标记说明

128.11

…

基体,12

…

线圈,13

…

外部电极,14

…

导通孔,15a、15b

…

绝缘体层/外层用绝缘膏层,16a~16d

…

绝缘体层/绝缘膏层,20

…

晶体,glai

…

内含玻璃,glao

…

露出玻璃,glb

…

周边玻璃。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。