1.本发明涉及冷挤压模具技术领域,更具体讲的是一种用于制造汽车内衬套管的模具及汽车内衬套管制造方法。

背景技术:

2.减震衬套应用于汽车减震装置上的必不可少的部件,他包括衬套内骨架即内衬套管和外套,二者通过橡胶内衬相固连,内衬套管的上下两安装端面通过与安装螺栓相连从而使得减震衬套与车架相连,由于汽车的关键零部件承载大、受到交变载荷的作用会产生局部振动或者噪音,减震衬套的设置可以缓解冲击力,起到减震降噪的效果。

3.现有的内衬套管通常采用机加工的方式制造,如公开号为cn112628329a,专利名称为“汽车传动系统用减震衬套及其制造方法”,其记载了在制造减震衬套的内管时,需要先对内管进行定位,之后通过车床对内管初体进行钻孔、攻丝,因此,整个制造流程繁琐,耗时长,需要投入大量的人力物力,导致成产成本高,且减震衬套内骨架的生产效率较低,同时,在车加工的过程中,会产生很多废料,造成原料的浪费。

技术实现要素:

4.针对以上情况,为克服以上现有技术中采用车加工工艺制造内衬套管时,制造流程繁琐,生产效率低下,生产成本高,且车加工时会伴随大量废料的产生,造成原材料浪费的问题,本发明通过模具和冷镦工艺制造内衬套管,从而极大地精简内衬套管制造的工艺流程,并提高生产效率,减少生产成本,且减少了原材料浪费。

5.为了实现上述目的,本发明的技术解决方案是:

6.一种用于制造汽车内衬套管的模具,它包括上模体和下模体,上模体包括上模座,上模座上设有上模仁,上模仁上设有上模芯,上模芯用于插装至内衬套管型材的内管中,上模仁和上模芯之间构成下台阶面;

7.下模体包括下模座,下模座上开设有安装槽,安装槽中设有下模仁,下模仁中设有下模芯,下模芯中开设有物料通道,物料通道上方的下模仁部分构成形腔,下模仁和下模芯的对接处构成与下台阶面相配的上台阶面,从而可供上模仁插入,物料通道中设有定位销,定位销上开设有与上模芯内径相配的内孔。

8.作为优选的是,上模座和上模仁中分别开设有第一装配孔和第二装配孔,上模仁和上模芯分别插装于第一装配孔和第二装配孔中。

9.作为优选的是,第一装配孔和第二装配孔分别包括第一大内径段、第一小内径段和第二大内径段、第二小内径段,上模仁插装于上模座中的外形以及上模芯插装于上模仁中的外形分别与第一装配孔和第二装配相配。

10.作为优选的是,下模仁和下模芯为插接配合,且下模仁和下模芯的外形均为柱状。

11.作为优选的是,下模座包括上下叠置的动模板和动模固定板,动模板和动模固定板的连接面上分别形成相配的凸台和凹槽,且二者通过定位螺杆固定。

12.作为优选的是,下模仁和下模芯均包括分别安装于动模板和动模固定板中的上段和下段。

13.作为优选的是,上模座采用45号钢制作,上模仁和上模芯均采用ld钢制作。

14.作为优选的是,下模座、下模仁和下模芯分别采用45号钢、钨钢和ld钢制作。

15.作为优选的是,它包括以下步骤:

16.s1:将上模座固定至冷镦机的上压力板上,完成上模体安装,同时将下模座固定于冷镦机的下压力板上,再将定位销放入物料通道中,完成下模体安装;

17.s2:选取内衬套管型材放入物料通道中,须保证内衬套管型材的长度大于物料通道长度,且上端面不高于形腔;

18.s3:控制冷镦机上压力板移动,使上模仁和上模芯分别插入至形腔和内衬套管型材的内管中,将内衬套管型材位于型腔内的部分进行冷挤压成型,得到带法兰盘的内衬套管半成品;

19.s4;将内衬套管半成品装夹至数控车床的夹具上对法兰盘进行精加工,形成法兰装配面。

20.作为优选的是,对加工出装配面的内衬套管半成品的两端进行平头加工,得到带底部装配面的内衬套管成品。

21.与现有技术相比,本发明的优点在于:

22.本技术方案中使用冷镦模具和采用冷镦工艺制造内衬套管,相较于现有技术中采用车加工工艺制造内衬套管时,需要对内衬套管依次进行定位、钻孔以及攻丝,极大地精简了工艺流程,节约了生产时间,提高了生产效率,并减少了生产成本,且通过冷镦工艺将内衬套管型材的上部压制成法兰盘时,使法兰盘部分的结构被压实硬化,从而提升制得的内呈套管的机械性能,同时,冷镦工艺无需对内衬套管型材进行切削,从而避免产生废料,和出现原材料浪费的问题,并保证制得的内呈套管的表面的光洁度。

附图说明

23.图1是内衬套管型材和使用本发明模具制成的内衬套管半成品及内衬套管成品的整体结构示意图;

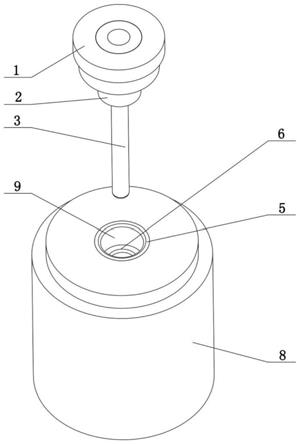

24.图2是本发明实施例1中模具的整体结构示意图;

25.图3是本发明模具上模座的剖面结构示意图;

26.图4是本发明模具上模仁的剖面结构示意图;

27.图5是本发明模具上模芯的剖面结构示意图;

28.图6是本发明模具上模座、上模仁和上模芯装配后的剖面结构示意图;

29.图7是本发明实施例1下模座、下模仁和下模芯装配后的剖面结构示意图;

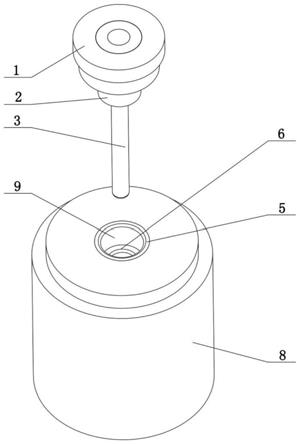

30.图8是本发明实施例2中模具的整体结构示意图;

31.图9是本发明实施例2下模座、下模仁和下模芯装配后的剖面结构示意图;

32.图10是本发明模具放入内衬套管型材后的剖面结构示意图以实施例2为例;

33.图11是本发明模具放入内衬套管型材并冷镦后的剖面结构示意图以实施例2为例。

34.如图所示:

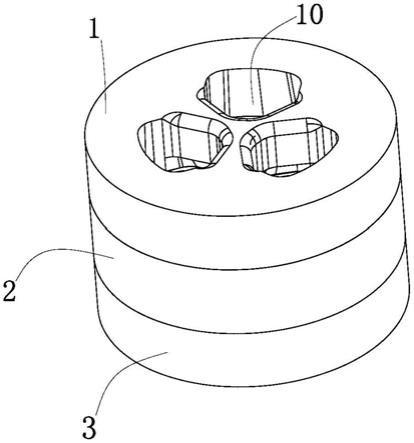

35.1、上模座;101、第一装配孔;101a、第一大内径段;101b、第一小内径段;2、上模仁;201、第二装配孔;201a、第二大内径段;201b、第二小内径段;3、上模芯;x、下台阶面;4、下模座;401、动模板;401a、凸台;402、动模固定板;402a、凹槽;403、定位螺杆;5、下模仁;6、下模芯;601、物料通道;7、定位销;701、内孔;y、上台阶面;8、内衬套管;801、法兰盘;801a、法兰装配面;802、底部装配面;8a、内衬套管型材;8b、内衬套管半成品;9、形腔。

具体实施方式

36.下面结合附图和具体实施例对本发明作进一步详细说明。

37.在本发明的描述中,需要说明的是,术语“上”,“下”,“左”,“右”,“内”,“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,或是该发明产品使用时惯常摆放的方位或位置关系,仅是为了便于简化描述,而不是指示或暗示该方位是必须具有的特定的方位以及特定的方位构造和操作,因此不能理解为对本发明的限制。

38.实施例1:

39.如图2至图7所示,一种用于制造汽车内衬套管的模具,具体的涉及一种冷镦成型模具,它包括上模体和下模体,上模体包括上模座1,上模座1与冷镦机的上压力板固定,上模座1上设有上模仁2,上模仁2上设有上模芯3,上模芯3外形呈直棒状,其相对上模仁2向外凸起,上模芯3的内径、高度分别等于和大于内衬套管型材8a的内管径和轴长,且上模芯3的内径小于上模仁2的内径,从而在上模仁2和上模芯3的过渡面处构成台阶面,并定义该台阶面为下台阶面x,由下台阶面x构成型芯;

40.如图3至图6所示,下模体包括下模座4,下模座4与冷镦机的下压力板固定,下模座4上开设有安装槽,安装槽中设有下模仁5,下模仁5中设有下模芯6,下模芯6中开设有物料通道601,物料通道601用于放置内衬套管型材8a,其中,下模仁5的高度大于下模芯6的高度,故于下模仁5和下模芯6的上端间构成台阶面,并定义该台阶面为上台阶面y,上台阶面y与上模仁2和上模芯3所构成的下台阶面x相配,上模仁2位于上模芯3顶部上端的空间构成形腔9,上述的物料通道601与上模体的移动方向相平行,使得上模体向下模方向移动时,上台阶面y和上模芯3能够被压入型腔和物料通道601中,完成合模;

41.如图7所示,其中,物料通道601中还设有定位销7,定位销7上开设有内孔701,该内孔701为沉孔,内孔701的开口方向与物料通道601的上部入口端相对,且内孔701的孔径小于物料通道601的内径,使得内衬套管型材8a放入后,下端能够与其内孔701周向的部分相抵,同时,内孔701的孔径与上模芯3的内径相配,在合模时,随着上模芯3的进一步移动,能够插入至内孔701中,从而形成与内衬套管型材8a外形相配的环形的物料通道601,并防止内衬套管型材8a在冷镦时出现移动;

42.需要提及的是,定位销7为活动件,可自由的被放入物料通道601,或自物料通道601中取出,从而当便于更换;

43.本实施例中,使用冷镦模具和采用冷镦工艺制造内衬套管8,相较于采用车加工工艺制造内衬套管8时,需要对内衬套管8依次进行定位、钻孔以及攻丝,极大地精简了工艺流程,节约了生产时间,提高了生产效率,且通过冷镦工艺将内衬套管型材8a的上部压制成法兰盘801时,使法兰盘801部分的结构被压实硬化,从而提升制得的内呈套管的机械性能,同时,冷镦成型无需对内衬套管型材8a进行切削,从而避免了废料的产生,解决了原材料浪费

的问题,节约了生产成本,并保证制得的内呈套管的表面的光洁度。

44.如图3至图6所示,进一步的,上模座1和上模仁2中分别开设有第一装配孔101和第二装配孔201,上模仁2和上模芯3分别插装于第一装配孔101和第二装配孔201中,在本实施例中,上模座1、上模仁2和上模芯3之间采用上述的插配的可拆卸方式连接,从而当三者中任一者出现损坏时可进行快速的更换,无需将整个上模体进行报废,基于模具的制造成本较高,故极大的节约了企业的生产成本,提升了内衬套管8制造的效率。

45.如图3至图6所示,进一步的,第一装配孔101和第二装配孔201分别包括第一大内径段101a、第一小内径段101b和第二大内径段201a、第二小内径段201b,第一装配孔101的第一大内径段101a和第一小内径段101b的过渡面处形成台阶面,并定义该台阶面为第一内台阶面,第二装配孔201的第二大内径段201a和第二小内径段201b的过渡面处同样形成台阶面,并定义该台阶面为第二内台阶面,上模仁2插装于上模座1中部分的外形以及上模芯3插装于上模仁2中部分的外形分别与第一装配孔101和第二装配相配,从而形成台阶面,并定义两台阶面分别为第一外台阶面和第二外台阶面,在本实施例中,装配完毕后,第一外台阶面抵接于第一内台阶面上,第二外台阶面抵接于第二内台阶面上,基于上模座1与上压板相固定,上压板可限制上模仁2和上模芯3向上移动,上述设置则可限制上模仁2和上模芯3向下移动,从而使得上模座1、上模仁2和上模芯3三者的位置始终保持固定,避免出现脱位。

46.如图6所示,进一步的,下模仁5和下模芯6均为管状结构,并以插接的方式连接其效果与上模座1、上模仁2和上模芯3间的插配结构的效果一致,且下模仁5和下模芯6的外形均呈柱形,由于内衬套管型材8a塑性形变时,其压力直接作用于下模仁5和下模芯6的接触面上,故下模仁5和下模芯6在长时间使用后容易出现变形,故在因变形出现损坏时,通过简单地插拔即可实现分离,从而进行更换。

47.实施例2:

48.如图8和图9所示,本实施例在上述实施例1的基础上,作出其中一种优化设计,下模座4包括上下叠置的动模板401和动模固定板402,其中动模固定板402用于同下压力板连接,动模固定板402的同动模板401的连接面上形成凸台401a,动模板401的同动动模固定板402的连接面上对应形成相配的凹槽402a,使得动模板401和动模固定板402通过插配的方式连接,从而限制二者发生相对的横向移动,同时动模板401和动模固定板402通过定位螺杆403固定,进一步保证二者连接的稳固性,且在本实施例中,通过上述设置能够快速的实现动模板401和动模固定板402分量,从而实现快速更换的目的。

49.进一步的,下模仁5和下模芯6均均包括分别安装于动模板401和动模固定板402中的上段和下段,且下模仁5和下模芯6对应的上段和下段间均分体设置,从而当下模仁5/下模芯6对应的上段/下段出现损坏时,可随动模板401和动模固定板402进行同步拆卸,进行更换,基于下模仁5和下模芯6造价较高,通过上述设置,可防止下模仁5和下模芯6的完好部分被报废,进一步节约企业的生产制造成本。

50.进一步的,上模座1采用45号钢制作,45号钢具有较好的切削加工性,且经适当热处理后可获得一定的韧性、塑性和耐磨性,故其适合上模座1的制作,上模仁2和上模芯3均采用针对冷镦模具开发的ld钢制作。

51.进一步的,下模座4采用45号钢制作,基于上述的下模仁5和下模芯6在受到挤压后容易出现型变得问题,下模仁5和下模芯6分别采用钨钢和ld钢制作,ld钢铁具有较高的强

韧性和耐磨性,高的抗弯强度,钨钢具有硬度高、耐磨、强度和韧性较好、耐热、耐腐蚀等一系列优良的性能,从而能够保证下模仁5和下模芯6在长时间受压力的条件下的使用寿命。

52.如图1至图11所示,本技术方案包括上述汽车内衬套管的制造方法,具体如下:

53.s1:将上模座固定至冷镦机的上压力板上,完成上模体安装,同时将下模座固定于冷镦机的下压力板上,再将定位销放入物料通道中,完成下模体安装;

54.s2:选取内衬套管型材放入物料通道中,须保证内衬套管型材的长度大于物料通道长度,且上端面不高于形腔;

55.s3:控制冷镦机上压力板移动,使上模仁和上模芯分别插入至形腔和内衬套管型材的内管中,将内衬套管型材位于型腔内的部分进行冷挤压成型,得到带法兰盘的内衬套管半成品;

56.s4;将内衬套管半成品装夹至数控车床的夹具上对法兰盘进行精加工,形成法兰装配面。

57.进一步的,对加工出装配面的内衬套管半成品的两端进行平头加工,得到带底部装配面的内衬套管成品

58.基于上述步骤,内衬套管8的具体制作过程如下:

59.选取呈管状结构的内衬套管型材8a,将内衬套管型材8a放入下模芯6的物料通道601中,受重力作用,内衬套管型材8a沿物料通道601下滑,直至其下端与定位销7内孔701周向的部分相抵,内衬套管型材8a的高度须大于物料通道601的高度,且其放入物料通道601后,上端须低于形腔9的上部开口端位;

60.启动冷镦机进行合模,上压力板带动上模体向下模体方向移动,上模芯3首先穿过形腔9进入内衬套管型材8a的内孔701中,从而对之后内衬套管型材8a将要发生的塑性形变的方向进行限制,防止内衬套管型材8a向中心方向形变,之后,上模仁2和上模芯3构成的下台阶面x被压入型腔中,直至与内衬套管型材8a的上端面相抵,内衬套管型材8a受到持续向下的压力后,其高出物料通道601的部分向形腔9内壁方向产生塑性形变,从而形成带法兰盘801的内衬套管半成品8b,基于金属在塑性形变中体积不变的定律,操作人员可选用不同长度的内衬套管型材8a来制作尺寸不等的内衬套管8,在本实施例中,以高度大于物料通道601高度15mm的内衬套管型材8a作为优选;

61.将内衬套管半成品8b装夹至数控车床上,在法兰盘801的上端面进行精加工,且在之后对内衬套管半成品8b的两端进行平头,最终得到内衬套管8成品。

62.上述实施例和说明书中描述的只是说明本发明的原理和最佳实施例,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。