1.本发明涉及铣刀技术领域,尤其涉及一种用于精加工航天材料的波纹螺旋铣刀。

背景技术:

2.20世纪以来,随着我国航天事业的飞速发展,碳纤维复合材料、碳/环氧复合材料、高温钛合金、高温镍基合金等材料各凭借其优势被广泛用于航天领域,而因为这些材料的应用,也导致了精加工难度提高,容易出现刀具切削阻力大、易震刀、粘屑、刀具磨损严重等现象,成为了困扰人们加工航天材料的难题之一。

3.传统硬质合金铣刀在对钛合金和碳纤维等材料进行加工时,由于钛合金热导率低,刀具在加工过程中,产生的热量会集聚在切削区域,导致刀具的刃口迅速发生磨损、崩裂等现象;而刀具的刃口的快速磨损会导致工件的粗糙度与加工精度变差,较高的加工温度极易产生积屑瘤,缩短刀具的使用寿命。

4.而碳纤维材料较高的硬度则会导致刀具在加工过程中发生快速磨损,出现工件加工分层、撕裂和毛刺等问题,即粗糙度与加工精度较差,严重时还会导致材料的报废,极大浪费人力、物力等资源。

技术实现要素:

5.针对现有技术中所存在的不足,本发明提供了一种用于精加工航天材料的波纹螺旋铣刀,其解决了现有的刀具在精加工航天材料时,出现的粗糙度与加工精度较差的技术问题。

6.根据本发明的实施例记载的一种用于精加工航天材料的波纹螺旋铣刀,包括用于切削的刃部与用于夹持的柄部,所述刃部包括周刃与端刃,所述周刃之间均布有排屑槽,所述端刃之间均布有容屑槽,每个所述容屑槽连通一个排屑槽,所述周刃的切削刃口设为圆弧波浪形。

7.进一步的,所述刃部采用聚晶金刚石材料,所述柄部采用硬质合金,所述刃部连接在柄部一端。

8.进一步的,所述刃部的刀芯厚尺寸设计参数为d=k*d,所述d为芯厚尺寸,所述d为刃部实际切削刃的径尺寸,所述k为0.7

‑

0.85之间。

9.进一步的,所述排屑槽的螺旋角度为25

°‑

35

°

。

10.进一步的,所述周刃的切削刃口参数由刃部开槽的槽前角、周刃的后角一与周刃的后角二组成,所述槽前角为8

°‑

15

°

,所述后角一为2

°‑

15

°

,所述后角二为20

°‑

30

°

。

11.进一步的,所述周刃与端刃的刀尖都设为圆弧形。

12.进一步的,所述端刃的前刀面与刀尖圆弧形上都设有修光刃。

13.进一步的,所述刀尖圆弧形上的修光刃也为圆弧形,且圆弧形的所述修光刃的弧长为πr/10与3πr/10之间,所述r为修光刃的圆弧形半径;圆弧形的所述修光刃的宽度为≤0.3mm,且>0mm。

14.进一步的,所述端刃前刀面上的修光刃长度范围为≤1mm,且>0mm;所述端刃前刀面上的修光刃宽度为≤0.3mm,且>0mm;所述端刃前刀面上的修光刃设有后角,所述后角≤1

°

,且>0

°

。

15.进一步的,所述排屑槽的数量设为2

‑

6个之间。

16.本发明的技术原理为:周刃的切削刃口采用圆弧波浪形,同样切深的情况下,刀具刃口与工件的实际接触面积更大,使得加工后的工件的表面粗糙度更好、加工精度更高。

17.相比于现有技术,本发明具有如下有益效果:通过圆弧波浪形的周刃的切削刃口,其解决了现有的刀具在精加工航天材料时,出现的粗糙度与加工精度较差的技术问题;得到了一种用于精加工航天材料的波纹螺旋铣刀,可实现对航天复材、碳纤维材料、钛合金、镍基合金等材料的精密加工。

18.优选的圆弧波浪式切削刃口配合排屑槽的螺旋角度设计与刃部开槽的槽前角角度设计,极大提升了刀具加工工件时的刃口的切削能力和排屑槽的排屑能力,有效避免了振刀现象和切屑堆挤现象,使得材料的精加工精度获得提升。

附图说明

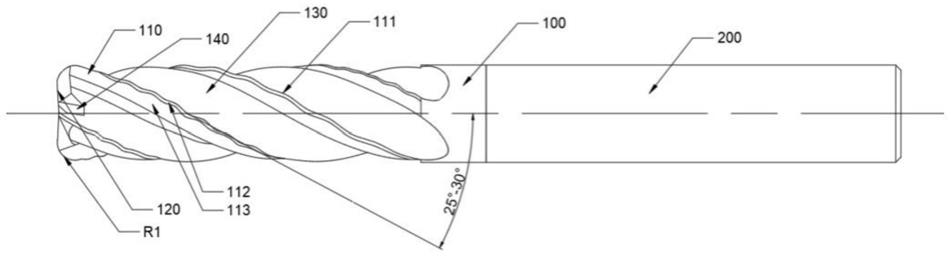

19.图1为本发明实施例的波纹螺旋铣刀主视图。

20.图2为本发明实施例的波纹螺旋铣刀左视图。

21.图3为图2的a部的局部放大图。

22.上述附图中:100、刃部;110、周刃;111、圆弧波浪形;112、后角一;113、后角二;120、端刃;121、修光刃;130、排屑槽;140、容屑槽;200、柄部。

具体实施方式

23.下面结合附图及实施例对本发明中的技术方案进一步说明。

24.如图1所示的用于精加工航天材料的波纹螺旋铣刀,包括用于切削的刃部100与用于夹持的柄部200,具体的刃部100采用聚晶金刚石材料,柄部200采用硬质合金,刃部100采用高频感应焊接连接在柄部200一端形成一体,刃部100采用聚晶金刚石,其相对于与硬质合金相比具有硬度更高、耐磨性更好与耐用度更高的特点,起到在加工类似碳纤维材料等高硬度的材料时,不会出现因为工件硬度高导致的刀具在加工过程中发生快速磨损,进而出现工件加工分层、撕裂和毛刺等问题。

25.如图1

‑

2所示,刃部100包括周刃110与端刃120,周刃110之间均布有排屑槽130,端刃120之间均布有容屑槽140,每个容屑槽140连通一个排屑槽130,周刃110的切削刃口设为圆弧波浪形111,圆弧波浪形111的切削刃口,相对于传统的直线或者弧线的切削刃口,其与工件的接触面积更大,而增大切削刃口的接触面,使得散热面积也增大,进而散热效果好,同时切削时实际接触面积也增大,可以使得加工后的工件的表面光洁度更高。

26.如图1所示,排屑槽130的螺旋角度为25

°‑

35

°

,在对碳纤维复合材料、碳/环氧复合材料、高温钛合金、高温镍基合金等材料进行精加工时,每一个圆弧波浪切削刃口都存在轴向与径向前角加工角度,可极大提升刀具在加工工件时刃口的切削能力和排屑槽130的排屑能力,有效避免了振刀现象和切屑堆挤现象,材料的精加工精度获得提升,具体的排屑槽130的螺旋角度为30

°

时最优。

27.如图1、3所示,周刃110的切削刃口参数由刃部100开槽的槽前角α、周刃110的后角一112与周刃110的后角二113组成,槽前角α为8

°‑

15

°

,后角一112为2

°‑

15

°

,后角二113为20

°‑

30

°

,槽前角α、后角一112与后角二113配合排屑槽130,达到增加刃口的切削能力。

28.如图2所示,刃部100的刀芯厚尺寸设计参数为d=k*d,d为芯厚尺寸,d为刃部100实际切削刃的径尺寸,k为0.7

‑

0.85之间,使得刀芯厚度尺寸更大,排屑槽130深度设计尺寸更浅,进而提升铣刀的刚性及抗震性能,进而保证精加工的精度。

29.如图1

‑

2所示,周刃110与端刃120的刀尖都设为圆弧形r1,即形成一个球面状,使得刀尖稳定性获得提升,在减小了刀具加工振动的同时再次保证了材料的加工质量,同时因为周刃110和端刃120的刀尖都设为圆弧形r1,使得铣刀能灵活进行插铣加工和侧铣加工,加工过程不需要更换不同的刀具,使得加工过程更加流畅,省时省力,起到了提高加工效率的作用。

30.如图2

‑

3所示,端刃120的前刀面与刀尖圆弧形r1上都设有修光刃121,具体的刀尖圆弧形r1上的修光刃121也为圆弧形,且圆弧形的修光刃121的弧长为πr/10与3πr/10之间,r为修光刃121的圆弧形半径;圆弧形的修光刃121的宽度为≤0.3mm,且>0mm;端刃120前刀面上的修光刃121长度范围为≤1mm,且>0mm;端刃120前刀面上的修光刃121宽度为≤0.3mm,且>0mm;端刃120前刀面上的修光刃121设有后角β,后角β≤1

°

,且>0

°

,采用端刃120前刀面上的修光刃121与刀尖圆弧形上的修光刃121,当铣刀对工件进行端面精加工时,工件经由主切削刃一次加工后,两个修光刃121分别对端刃120主切削刃与刀尖位置进行二次加工,使得工件加工表面粗糙度极大降低。

31.根据铣刀在实际加工中所遇材料的种类、外形、尺寸而进行优化设计,排屑槽130的数量设为2

‑

6个之间。

32.最后说明的是,以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的宗旨和范围,其均应涵盖在本发明的权利要求范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。