1.本实用新型属于皮带输送技术领域,特别涉及一种治理输送带返程带料的刮料器。

背景技术:

2.皮带输送装置广泛应用于产品、物料的输送,由于输送的物料为粉状原料,且水分较高,在铁精粉物料的输送中,易造成物料粘附到输送带工作面上。物料在皮带返程过程中易粘附于托辊掉落到地面上,造成环境污染并且消耗很大劳动量进行清理。通常在输送带机头安装一个或多个刮料器,把粘附到输送带上的原料刮下来。

3.常用的刮料器一般是由高分子板式刮料器通过逆向、仰角以线接触的方式紧密的贴合到皮带上,来实现清理输送带上粘附的物料。这种刮料器对安装角度非常苛刻,角度稍有变化就有可能对皮带造成损伤,减少皮带使用寿命,刮料刀使用寿命短,1

‑

2个月就得更换一次,更换耗时费力。刮料刀安装15天左右后,由于刀面单一、磨损速度快,造成刮刀与输送带贴合不好,清理效果明显下降。

4.因此,发明一种治理输送带返程带料的刮料器来解决上述问题很有必要。

技术实现要素:

5.针对上述问题,本实用新型提供了一种治理输送带返程带料的刮料器,以解决上述背景技术中提出的问题。

6.为实现上述目的,本实用新型提供如下技术方案:一种治理输送带返程带料的刮料器,包括耐磨板,所述耐磨板安装在刮料器骨架上,所述刮料器骨架的两端设置有拉力推杆,耐磨板上分布有多个刮料孔。

7.进一步的,所述的拉力推杆为螺杆,拉力推杆的末端设置有相适配的锁紧螺母。

8.进一步的,所述拉力推杆和刮料器骨架之间通过定位器进行连接,所述定位器包括钢管和钢箍,所述钢箍固定连接在拉力推杆的端部以及刮料器骨架上,所述钢管穿过所述钢箍实现拉力推杆和刮料器骨架的连接。

9.进一步的,所述耐磨板为聚酯耐磨板。

10.进一步的,所述耐磨板和刮料器骨架之间设置有缓冲固定装置。

11.进一步的,所述缓冲固定装置包括t形杆,所述耐磨板顶部开设有若干个凹槽,所述t形杆一端活动贯穿耐磨板的凹槽和刮料器骨架,且延伸至刮料器骨架底部,所述t形杆位于耐磨板和刮料器骨架之间的一端套接有第一弹簧,所述t形杆位于刮料器骨架底部的一端套接有限位帽。

12.进一步的,所述限位帽内部两侧均活动插接有限位块,所述限位块一端连接有t形拉杆,且t形拉杆表面套接有第二弹簧,且t形拉杆两侧开设有若干个与限位块相匹配的限位槽。

13.进一步的,所述凹槽内部设置有封盖,所述封盖两侧均活动插接有限位球,所述限

位球与封盖内部之间连接有第三弹簧,且凹槽内壁开设有与限位球相匹配的球槽。

14.一种可选择的技术方案为:所述耐磨板为弧形板,所述刮料器骨架为与耐磨板形状相适配的弧形板,刮料器骨架的弧长为与其相匹配的输送带滚筒周长的1/9,刮料器骨架的弧度和与其相匹配的输送带滚筒弧度相同。

15.另一种可选择的技术方案为:所述耐磨板和刮料器骨架均为平板结构。

16.本实用新型的技术效果和优点:

17.1、本实用新型示例的治理输送带返程带料的刮料器,通过耐磨板清理输送带返程过程中粘附在皮带上的物料,从而解决了因返程带料对环境的污染且大大降低了生产劳动强度,且该装置具有设计合理、免维护、安装简单、轻便、易于更换、调节、清扫彻底、使用寿命长等特点。

18.2、本实用新型示例的治理输送带返程带料的刮料器,拉力推杆为螺杆,通过拧动锁紧螺母,在螺纹传动的作用下能够驱动拉力推杆移动,实现将耐磨板贴合在输送带表面,并调整刮料器与输送带的贴附程度,结构简单、便于操作,能够适应较为恶劣的工作环境。

19.3、本实用新型示例的治理输送带返程带料的刮料器,拉力推杆与刮料器骨架之间的定位器由钢管和钢箍构成,安装简单、免维护。

20.4、本实用新型示例的治理输送带返程带料的刮料器,通过设有缓冲固定装置,有利于通过调整限位帽与t形杆之间的连接长度,从而改变聚酯耐磨板和刮料器骨架之间的距离,将第一弹簧进行压缩,从而改变聚酯耐磨板和刮料器骨架之间的缓冲力,防止聚酯耐磨板受力较大损坏。

21.本实用新型的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本实用新型而了解。本实用新型的目的和其他优点可通过在说明书和附图中所指出的结构来实现和获得。

附图说明

22.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

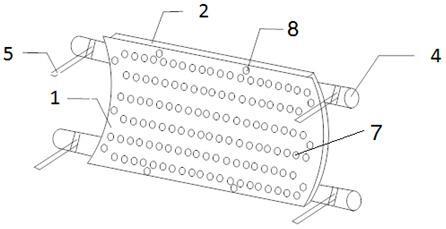

23.图1示出了本实用新型实施例一的整体结构示意图;

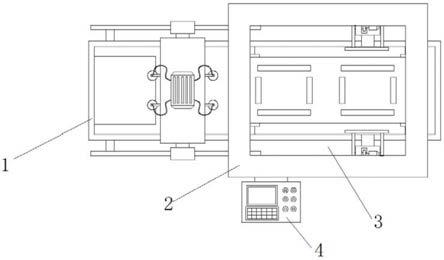

24.图2示出了本实用新型实施例一的使用状态图;

25.图3示出了本实用新型实施例二的整体结构主视图;

26.图4示出了本实用新型实施例二的整体结构侧视图;

27.图5示出了本实用新型实施例二的整体结构俯视图;

28.图6示出了本实用新型实施例二的使用状态图;

29.图7示出了本实用新型实施例三的整体结构示意图;

30.图8示出了本实用新型实施例三的整体结构右视图;

31.图9示出了本实用新型实施例四的整体结构主视图;

32.图10示出了本实用新型实施例四的整体结构俯视图;

33.图11示出了本实用新型实施例四的图9中a部放大图;

34.图12示出了本实用新型实施例四的图9中b部放大图;

35.图中:1、聚酯耐磨板;2、刮料器骨架;3、缓冲固定装置;301、t形杆;302、凹槽;303、第一弹簧;304、限位帽;305、限位块;306、t形拉杆;307、第二弹簧;308、限位槽;309、封盖;310、限位球;311、第三弹簧;312、球槽;4、定位器;401钢管;402钢箍;5、拉力推杆;6、锁紧螺母;7、刮料孔;8沉头螺栓,9输送带,10滚筒。

具体实施方式

36.为使本实用新型实施例的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

37.实施例一:

38.如图1所示,本实施例提供了一种治理输送带返程带料的刮料器,包括耐磨板1,所述耐磨板1安装在刮料器骨架2上,所述刮料器骨架2的两端设置有拉力推杆5,耐磨板1上分布有多个刮料孔7。

39.所述的拉力推杆5为螺杆,拉力推杆5的末端设置有相适配的锁紧螺母6(图1中未示出锁紧螺母,锁紧螺母的位置可参考图5)。具体的,拉力推杆5采用直径16mm丝杠,锁紧螺母为直径16mm螺母。使用时,将拉力推杆5穿过输送带支架上的安装孔后,通过锁紧螺母6将拉力推杆5固定到输送带支架上,通过拧动锁紧螺母6,在螺纹传动的作用下能够驱动拉力推杆5移动,实现将耐磨板1贴合在输送带9表面,并调整刮料器与输送带9的贴附程度。

40.所述拉力推杆5和刮料器骨架2之间通过定位器4进行连接,所述定位器4包括钢管401和钢箍402,所述钢箍402固定连接在拉力推杆5的端部以及刮料器骨架2上,所述钢管401穿过所述钢箍402实现拉力推杆5和刮料器骨架2的连接。

41.具体的,本实施例中,钢箍402的内径为38mm,钢管401的直径为32mm,钢管401设置有两根,分别对应刮料器骨架2的上部和下部,钢箍402设置有六个,每一根钢管401对应三个钢箍402,刮料器骨架2上部的中心处以及两端的拉力推杆5端部分别设置钢箍402,上部的三个钢箍402位于同一条直线上;刮料器骨架2下部的中心处以及两端的拉力推杆5端部分别设置钢箍402,下部的三个钢箍402位于同一条直线上。钢管401同时穿过拉力推杆5和刮料器骨架2上的钢箍402,实现拉力推杆5和刮料器骨架2的连接。

42.本实施例中,所述耐磨板1为聚酯耐磨板,耐磨板1和刮料器骨架2之间通过沉头螺栓8连接在一起。本实施例的耐磨板1为弧形板,所述刮料器骨架2为与耐磨板1形状相适配的弧形板,刮料器骨架2的弧长为与其相匹配的输送带滚筒10周长的1/9,刮料器骨架2的弧度和与其相匹配的输送带滚筒10弧度相同。

43.刮料器骨架2可以为板材,也可以为沿耐磨板1边缘分布的框架结构。

44.如图2所示,使用时,按照前述方式将耐磨板1贴合在输送带9的表面,耐磨板1的形状和驱动输送带9的滚筒10相适应,随着输送带9的移动,耐磨板1将粘附在输送带9上的物料刮下,实现治理输送带返程带料。

45.实施例二:

46.本实施例与实施例一相同的特征不再赘述,本实施例与实施例一不同的特征在于:如图3

‑

图5所示,本实施例中,耐磨板1和刮料器骨架2均为平板结构。

47.本实施例的使用状态如图6所示,将耐磨板1安装在输送带机头增面滚筒10后方,安装方法与实施例一相同。

48.实施例三:

49.本实施例与前述实施例相同的特征不再赘述,本实施例与前述实施例不同的特征在于:如图7、图8所示,本实施例中,耐磨板1和刮料器骨架2之间设置有缓冲固定装置3。

50.所述缓冲固定装置3包括t形杆301,所述聚酯耐磨板1顶部开设有若干个凹槽302,所述t形杆301一端活动贯穿聚酯耐磨板1的凹槽302和刮料器骨架2,且延伸至刮料器骨架2底部,所述t形杆301位于聚酯耐磨板1和刮料器骨架2之间的一端套接有第一弹簧303,所述t形杆301位于刮料器骨架2底部的一端套接有限位帽304。

51.所述限位帽304内部两侧均活动插接有限位块305,所述限位块305一端连接有t形拉杆306,且t形拉杆306表面套接有第二弹簧307,且t形拉杆306两侧开设有若干个与限位块305相匹配的限位槽308。

52.本实施例中,通过设有缓冲固定装置3,有利于通过调整限位帽304与t形杆301之间的连接长度,从而改变聚酯耐磨板1和刮料器骨架2之间的距离,将第一弹簧303进行压缩,从而改变聚酯耐磨板1和刮料器骨架2之间的缓冲力,防止聚酯耐磨板1受力较大损坏。

53.实施例四:

54.本实施例与实施例三相同的特征不再赘述,本实施例与实施例三不同的特征在于:如图9

‑

图12所示,所述凹槽302内部设置有封盖309,所述封盖309两侧均活动插接有限位球310,所述限位球310与封盖309内部之间连接有第三弹簧311,且凹槽302内壁开设有与限位球310相匹配的球槽312;通过设有封盖309,有利于使用封盖309将凹槽302进行封闭,防止物料进入凹槽302内部。

55.本实施例的工作原理:

56.参照说明书附图9

‑

12,当将该装置安装在输送带的底部时,将推力拉杆5与输送带的机架采用锁紧螺母6进行固定,然后使耐磨板1处于输送带的底部,对输送带表面粘附的原料进行刮除,并且在刮除的过程中经过缓冲固定装置3,有利于对耐磨板1进行缓冲固定,从而防止耐磨板1受力较大损坏,当对聚酯耐磨板1的缓冲力进行调节时,将限位帽304两侧的t形拉杆306拉开,使限位块305从限位槽308内部脱离,拉动t形杆301,改变聚酯耐磨板1与刮料器骨架2之间的距离,然后将限位帽304套上,使限位块305在第二弹簧307的作用下弹出,将t形杆301进行固定,从而改变耐磨板1的缓冲力。

57.尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。