1.本实用新型涉及下料装置,具体涉及用于齿轮表面强化处理的高强度钢丸下料控制装置。

背景技术:

2.喷丸强化是一种受控喷丸技术,不同于喷丸清理。喷丸清理以去除工件表面油污、氧化皮、锈蚀和机械加工毛刺为目的。齿轮表面的喷丸强化主要是借助于高速运动的弹丸冲击零件的表面,使其发生弹性塑性变形,从而产生残余压应力、加工硬化和组织细化等有利的变化,以提高齿轮的弯曲疲劳强度和接触疲劳强度,是改善齿轮抗咬合能力、提高齿轮使用寿命的重要途径。

3.喷丸机是一种利用高速运动的弹丸流对金属表面进行冲击,以提升其耐久度的表面处理设备,现有技术对喷丸进行上料通常是采用人工将钢丸倒入到料筒中,劳动强度大,因此需要进行改进。

技术实现要素:

4.本实用新型的目的是针对现有技术中存在的上述问题,提供了用于齿轮表面强化处理的高强度钢丸下料控制装置。

5.为了实现上述实用新型目的,本实用新型采用了以下技术方案:用于齿轮表面强化处理的高强度钢丸下料控制装置包括固定框架、设于固定框架中心线上的滑轨组件、用于驱动滑轨组件以自身轴线旋转的第一电机、设于滑轨组件上的料筒组件及用于驱动料筒组件沿滑轨组件高度方向上下运动的第二电机;所述料筒组件包括支撑板、可拆卸设于支撑板上的下料筒,支撑板底部设有与下料筒连通的下料斗,所述下料斗内设有电动阀门。

6.工作原理及有益效果:1、相比于现有技术人工操作的方式,本方案通过第二电机驱动装有钢丸的下料斗上升,通过第一电机驱动滑轨组件旋转,使得下料斗转动喷丸机的进料口的位置,通过打开电动阀门进行加料操作,无需人工抬升料筒,操作更加方便,工作强度低;

7.2、通过电动阀门可控制钢丸的加入速度和加入量,相比人工加料的方式,加料更加均匀,更容易控制钢丸的加入量。

8.进一步地,所述下料筒内部设有倾斜部,通过所述倾斜部与下料斗连通。

9.进一步地,所述倾斜部底部与支撑板之间通过磁吸配合。

10.进一步地,所述倾斜部底部设有凹槽,所述支撑板上设有与凹槽磁吸配合的凸圈。

11.进一步地,所述滑轨组件包括与固定框架旋转连接的竖直支撑杆以及可拆卸设于竖直支撑杆上的直线导轨,所述竖直支撑杆上设有用于安装直线导轨和丝杠的安装槽,且丝杠通过丝杠螺母与直线导轨的滑块连接,滑块通过连接件与支撑板连接。

12.进一步地,所述第二电机通过带传动或齿轮传动结构与丝杠驱动连接。

13.进一步地,所述竖直支撑杆上设有上限位传感器和下限位传感器,所述支撑板上

设有与两个限位传感器配合的传感器挡片。

14.进一步地,所述第二电机通过连接件安装于竖直支撑杆顶部的侧面。

15.进一步地,所述第一电机通过连接件安装于固定框架的顶部,并通过联轴器与滑轨组件直接连接。

16.进一步地,所述固定框架底部设有减震底脚。

附图说明

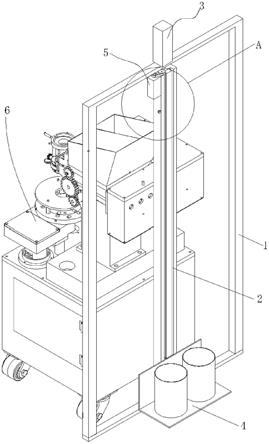

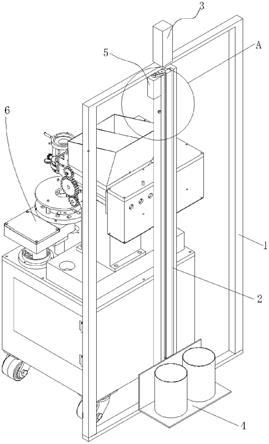

17.图1是本实用新型的立体图;

18.图2是图1中a的放大图;

19.图3是本实用新型一种实施例的初始状态示意图;

20.图4是本实用新型一种实施例的工作状态示意图;

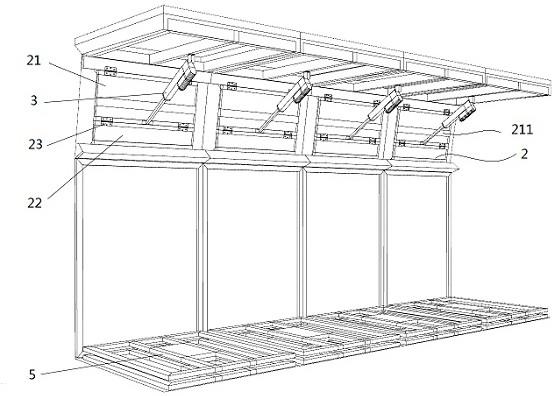

21.图5是本实用新型滑轨组件的内部结构示意图;

22.图6是图5中b的放大图;

23.图7是下料筒内部结构示意图。

24.图中,1、固定框架;2、滑轨组件;3、第一电机;4、料筒组件;5、第二电机;6、喷丸机;7、旋转轴;8、上限位传感器;9、下限位传感器;10、减震脚垫;11、支撑板;111、传感器挡片;12、下料筒;13、下料斗;14、电动阀门;15、倾斜部;16、凹槽;17、凸圈;21、竖直支撑杆;22、直线导轨;211、安装槽;221、滑块;23、丝杠;24、丝杠螺母。

具体实施方式

25.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员所获得的所有其他实施例,都属于本实用新型保护的范围。

26.本领域技术人员应理解的是,在本实用新型的披露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本实用新型的限制。

27.如图1

‑

4所示,本用于齿轮表面强化处理的高强度钢丸下料控制装置包括固定框架1、设于固定框架1中心线上的滑轨组件2、用于驱动滑轨组件2以自身轴线旋转的第一电机3、设于滑轨组件2上的料筒组件4及用于驱动料筒组件4沿滑轨组件2高度方向上下运动的第二电机5,其中第一电机3为常见的伺服电机或减速电机,第二电机5为常见的步进电机或伺服电机,固定框架1通过常见的方管式铝型材拼接而成,无需焊接,拼接方便且结构强度高。

28.在使用的时候,本装置安装在喷丸机6的一侧,无需与喷丸机6接触。

29.请参阅图7,具体地,所述料筒组件4包括支撑板11、可拆卸设于支撑板11上的下料筒12,支撑板11底部设有与下料筒12连通的下料斗13,所述下料斗13内设有电动阀门14,其中支撑板11通过常见的冷板制作而成,下料筒12通过磁吸或卡接的方式安装在支撑板11

上,下料筒12通过本领域常见的材料制成,在下料筒12安装在支撑板11上的时候,下料筒12的底部和下料头连通,此时可以在下料筒12内加入钢丸操作。

30.为了方便钢丸落入到下料斗13中,下料筒12内部设有倾斜部15,通过所述倾斜部15与下料斗13连通。

31.为了更加方便下料筒12的拆装操作,倾斜部15底部设有凹槽16,所述支撑板11上设有与凹槽16磁吸配合的凸圈17,可以是凸圈17为磁铁,下料筒12的的凹槽16内安装有不锈钢片,通过倾斜部15可以远离下料斗13的位置,使得磁铁不会吸住钢丸,造成下料斗13堵塞的问题发生。

32.请参阅图5和图6,具体地,滑轨组件2包括与固定框架1旋转连接的竖直支撑杆21以及可拆卸设于竖直支撑杆21上的直线导轨22,所述竖直支撑杆21上设有用于安装直线导轨22和丝杠23的安装槽211,且丝杠23通过丝杠螺母24与直线导轨22的滑块221连接,滑块221通过螺丝与支撑板11固定,其中竖直支撑杆21通过螺丝固定旋转轴7实现安装在固定框架1上,第一电机3通过螺丝安装在固定框架1的顶部并通过联轴器或减速器与旋转轴7连接,从而实现对竖直支撑杆21旋转驱动。

33.具体地,为了方便对支撑板11上下行程的限位,竖直支撑杆21上设有上限位传感器8和下限位传感器9,所述支撑板11上设有与两个限位传感器配合的传感器挡片111,限位传感器为常见的光电传感器,而传感器挡片111为常见的冷板制成,并发黑处理或喷黑色油漆处理,减少反光,可提高光电传感器的识别准确度。

34.具体地,第二电机5通过螺丝或常见的安装板安装在竖直支撑杆21的侧面,第二电机5通过带传动或齿轮传动的结构与丝杠23驱动连接,实现对丝杠23的旋转驱动,因此可实现对直线导轨22上的滑块221的驱动,滑块221带动支撑板11上下运动,因此利用直线导轨22摩擦系数小且运动精度高的优点,可实现支撑板11的精确高度定位。

35.在本实施例中,为了提高本装置的稳定性,在固定框架1的底部通过安装市面上可购买到的减震脚垫10来减少固定框架1在运行时产生的振动,也使得固定框架1可以更加稳定,不容易倾倒。

36.本实用新型未详述部分为现有技术,故本实用新型未对其进行详述。

37.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

38.尽管本文较多地使用了固定框架1、滑轨组件2、第一电机3、料筒组件4、第二电机5、喷丸机6、旋转轴7、上限位传感器8、下限位传感器9、减震脚垫10、支撑板11、传感器挡片111、下料筒12、下料斗13、电动阀门14、倾斜部15、凹槽16、凸圈17、竖直支撑杆21、直线导轨22、安装槽211、丝杠23、丝杠螺母24等术语,但并不排除使用其它术语的可能性。使用这些术语仅仅是为了更方便地描述和解释本实用新型的本质;把它们解释成任何一种附加的限制都是与本实用新型精神相违背的。

39.本实用新型不局限于上述最佳实施方式,任何人在本实用新型的启示下都可得出其他各种形式的产品,但不论在其形状或结构上作任何变化,凡是具有与本技术相同或相近似的技术方案,均落在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。