1.本发明涉及一种固相支架及自动油固分离的高压反应釜,尤其涉及一种超临界水解装置,属于高压水解反应器领域。

背景技术:

2.随着城市化进程的加快与人民生活水平的提高,可燃固体废弃物的产量呈现持续增长趋势。水热技术是一种新兴的热化学处理技术,在可燃固废处理方面具有独特的优势。利用高压反应釜可以对多种原料混合过程中的水热转化过程参数进行优化的,研究原料混合比的影响。但现有的反应釜内只是一个空腔,各种原料和水混合后在高温高压下形成液相和固相产物,固相悬浮或沉淀于反应釜的底部,不便于将油相和固相分离开来进行研究。

技术实现要素:

3.本发明旨在提供一种固相支架及自动油固分离的高压反应釜,利用重力引流和筛网截留的作用,将高压反应后的油相和固相初步分离。

4.本发明是通过以下技术方案实现的:

5.一种固相支架,包括滴油盘、滴油盘围挡和支腿;所述滴油盘选用筛网结构,筛网上的筛孔形成漏油孔;所述滴油盘围挡环绕着设置在所述滴油盘的周围,所述滴油盘围挡上设置有若干泄油狭缝;所述滴油盘上设置有弧形截面的导油槽,且所述导油槽的两端能够与所述泄油狭缝连通。

6.进一步的,所述滴油盘围挡下部和滴油盘固定连接。

7.进一步的,所述滴油盘围挡的高度h为1

‑

5cm。

8.进一步的,所述泄油狭缝沿圆周均布,优选为4

‑

10个;所述泄油狭缝的宽度w为1

‑

3mm。

9.进一步的,所述导油槽的流通截面宽度与所述泄油狭缝的宽度相同。

10.进一步的,所述滴油盘上设置有聚料弹簧,所述聚料弹簧的节距s为1

‑

3mm,所述聚料弹簧的螺旋外径d2与所述滴油盘围挡的内径d1之间的关系为(d1

‑

d2)<1

‑

10mm。

11.一种自动油固分离的高压反应釜,包括反应釜腔体、法兰端盖、螺栓,所述法兰端盖和反应釜腔体能够通过螺栓相连,所述高压反应釜还包括如上所述的固相支架,设置在所述反应釜腔体的底部。

12.本发明包括以下优点及突出性效果:

①

可最大程度实现油相和固相的自动分离;

②

实现方法简单可靠,可用于完善现有的反应釜。

附图说明

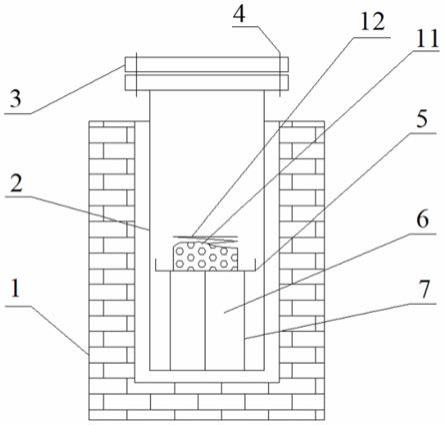

13.图1为本发明所涉及的固相支架示意图。

14.图2为本发明所涉及的滴油盘结构示意图。

15.图3为本发明所涉及的固相支架俯视示意图。

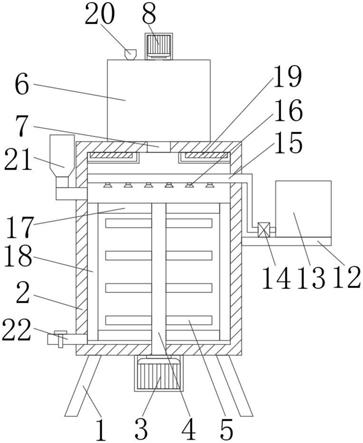

16.图4为本发明所涉及的一种自动油固分离的高压反应釜示意图。

17.图中:1-电炉;2-反应釜腔体;3-法兰端盖;4-螺栓;5-滴油盘;6-固相支架;7-支腿;8-筛孔;9-泄油狭缝;10-滴油盘围挡;11-可燃固废;12-聚料弹簧;13-导油槽。

具体实施方式

18.下面结合附图对本发明的具体实施方式及工作过程作进一步的说明。虽然附图中显示了本发明的示例性实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域的技术人员。

19.本技术文件中的上、下、左、右、前和后等方位用语是基于附图所示的位置关系而建立的。附图不同,则相应的位置关系也有可能随之发生变化,故不能以此理解为对保护范围的限定。此外,在以下各实施例的描述中,“多个”、“若干”的含义是两个及两个以上,除非另有明确具体的限定。

20.如图1所示,固相支架6包括滴油盘5、滴油盘围挡10和支腿7。如图4所示,一种自动油固分离的高压反应釜,能够放置在电炉1中加热升压,包括反应釜腔体2、法兰端盖3、螺栓4。法兰端盖3和反应釜腔体2能够通过螺栓4紧固相连。将如图4所示的固相支架6设置在高压反应釜的反应釜腔体的底部,构成自动油固分离的高压反应釜。

21.固相支架6通过支腿7支撑式设置在所述反应釜腔体2的底部。滴油盘围挡10环绕着设置在所述滴油盘5的周围,滴油盘围挡10下部和滴油盘5固定连接。滴油盘围挡10的高度h为1

‑

5cm,其内径为d1。

22.如图2所示,滴油盘5选用筛网结构,筛网上的筛孔8形成漏油孔。筛网目数优选20

‑

100目。滴油盘5上设置有弧形截面的导油槽13。导油槽13可以选用无孔板结构,也可以选用筛网结构,选择后者时,导油槽13筛孔孔径优选小于滴油盘5筛孔孔径,以便控制从导油槽直接滴落的油相的量。

23.如图3所示,滴油盘围挡10上设置有若干泄油狭缝9,沿圆周均布,导油槽13的两端能够与泄油狭缝9连通,因此导油槽13与泄油狭缝9通常一对二式(一个导油槽对应两个泄油狭缝)对应设置。泄油狭缝的宽度w为1

‑

3mm。导油槽13的流通截面宽度与泄油狭缝的宽度相同。当导油槽13选用无孔板结构时,导油槽13收集的油相全部从泄油狭缝9流出。

24.进一步的,滴油盘5上设置有聚料弹簧12,其节距s为1

‑

3mm,螺旋外径为d2。且有(d1

‑

d2)<1

‑

10mm。

25.在进行可燃固废高压水解研究时,将水加入反应釜内,将固相的可燃固废11担载在固相支架上滴油盘5的聚料弹簧12内,滴油盘5位于反应釜内的水面上方。当反应釜在电炉内加热时,底部的水汽化上升到固相支架上部空间,高压水解反应发生。可燃固废和水/水蒸气发生反应生成油和固相产物,则油顺着筛孔8滴落或者沿着导油槽13从泄油狭缝9溢流到反应釜下部和水混合,而反应后的固相仍大部分担载在滴油盘上,在重力引流和筛网截留的作用下,实现了油相和固相的初步分离。

26.导油槽13为圆弧型截面,反应时生成的液相产物可汇集在导油槽内,当聚集到一定量后则流向两端通过泄油狭缝9溢流出去。泄油狭缝9的缝隙高度可以与滴油盘围挡10的

高度相同构成贯通缝隙,也可以低于泄油盘围挡10高度,能保证油相顺利流出。

27.将可燃固废放置在聚料弹簧12内,利用弹簧将可燃固废约束在特定空间内,在水解反应发生时可以限制固体物料的移动,从而有效避免固体物料从泄油狭缝9直接溢流出去。聚料弹簧为螺旋结构,材质为耐高温不锈钢,构成聚料弹簧的不锈钢丝直径小于3mm。聚料弹簧的螺旋外径比滴油盘的内径小,可以保证放置的可燃固废与滴油盘围挡之间有一定空隙,便于聚油。根据可燃固废的粒度情况,可燃固废可以装填超过聚料弹簧的高度,也可以低于聚料弹簧高度。

28.其中一个实施例:在进行废弃轮胎水解实验时,采用的自动油固分离的高压反应釜的滴油盘围挡的内径d1为50mm、滴油盘5选用50目筛网,泄油槽为4个,滴油盘围挡10的高度为2cm,泄油狭缝9的宽度为1mm、聚料弹簧12的螺旋外径d2为45mm。实际使用时,应根据油相的表面张力和粘度选择筛网目数和泄油狭缝的宽度,油越粘稠则相应的目数越小、狭缝越宽。

29.当对现有的反应釜进行改进时,只需要根据需要和反应釜腔体的内部空间尺寸加工制作相应的固相支架,将固相支架放置到现有的反应釜腔体内即可。

30.以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。