一种锆铈合金灰铸铁件

【技术领域】

1.本发明属于铸造件技术领域,特别是涉及一种锆铈合金灰铸铁件。

背景技术:

2.传统铸造业内灰铸铁件因为片状石墨对基体割裂影响抗拉强度低(max350mpa),因此灰铸铁件通常用于机械基体(如床身、基座、外壳零部件等),这类零件体积壁厚相对较大,对产品强度要求不高。随着工业化高速发展,灰铸铁件因其具有较好的耐磨性及散热性特点又被推广应用于汽车行业发动机气缸体、缸盖、离合器等零部件领域,发展至今在激烈的市场竞争环节下,产品发展方向为多功能、高效和节能,产品结构要求为轻量化、薄壁化、小型化,对应灰铸铁件的要求为薄壁化、高强度和易切削,这种产品要求恰是灰铸铁件的短板:1)薄壁——基体尺寸小造成强度低;2)薄壁——冷却速度快造成白口及过冷组织进而导致加工性差;现阶段铸造厂通常采用低碳当量 高合金工艺来提高灰铸铁件本体强度,此工艺又进一步加剧灰铸铁件基体过冷组织恶化加工性,同时因低碳当量造成的铸铁件缩松缺陷又带来产品泄漏、断裂等质量问题。

3.因此,有必要开发一种锆铈合金灰铸铁件来解决上述问题。

技术实现要素:

4.本发明的主要目的在于提供一种锆铈合金灰铸铁件,能够大大提高薄壁化灰铸铁件的强度与加工性能,解决高温高扭力工作环境下灰铸铁件易断裂的问题。

5.本发明通过如下技术方案实现上述目的:一种锆铈合金灰铸铁件,按重量百分比由以下成分组成:碳3.30%

‑

3.45%、硅2.0%

‑

2.2%、锰0.7%

‑

0.8%、磷0.06%

‑

0.1%、硫0.08

‑

0.12%、铜0.6

‑

0.8%、锡0.04

‑

0.06%、铬0.15

‑

0.25%、锆0.03

‑

0.05%、铈0.03%

‑

0.06%,余量为铁及铸造伴生不可避免的杂质。

6.进一步的,所述锆铈合金灰铸铁件的制备工艺包括以下步骤:

7.步骤1)配料:生铁5

‑

10%、废钢30

‑

40%、回炉料50

‑

65%、中氮煅烧焦增碳剂1

‑

1.5%、硅铁1.2

‑

2.0%、锰铁0.5

‑

1%、硫化铁0.15

‑

0.2%、铜0.6

‑

0.8%、锡0.04

‑

0.06%、铬铁0.2

‑

0.3%、锆铁0.3

‑

0.5%;所述锆铁中的锆含量为10

‑

15%;所述废钢的厚度≥10mm;所述中氮煅烧焦增碳剂中n含量≤6000ppm,粒度为1

‑

5mm。

8.步骤1)中,通过添加生铁,利用生铁中的自由碳(石墨)作为铁水中石墨晶核促进石墨化,生铁中的石墨高温分解后以小颗粒碳簇型态存在于铁水中,相比其它异质晶核,碳簇本身就是碳原子堆积而成,与碳原子晶格表面失配度为0,碳原子可以无障碍依附结晶;

9.通过加入氮煅烧焦增碳剂,利用氮元素抑制石墨化功能钝化石墨,提高珠光体,减小珠光体片层间距,促使a型石墨形成,改善灰铸铁的综合性能;

10.通过添加锆铁(含锆量10

‑

15%的锆合金),在熔炼前跟原材料一起加入电炉中,利用锆元素高熔点特性,均匀熔解分散为小颗粒异质固体,作为异质晶核促进石墨化,降低铁水过冷度,抑制杆状枝晶和e型石墨,提高铸件抗折强度,预防铸件断裂;

11.步骤2)加料溶解:先加入5

‑

8%生铁到电炉底部,再加15

‑

20%废钢和0.5%

‑

1%增碳剂,然后加入20

‑

30%回炉料,将电炉加满后开始最大功率送电熔解,伴随炉内材料熔解下降,继续加入剩余废钢和增碳剂、回炉料,直至原材料全部熔解;

12.步骤2)中,先将生铁加入到电炉底部,相比于废钢和回炉料,生铁块度小,可以充实致密的填满电炉底部,中频感应电炉通电时导热快,充分发挥中频感应电炉快速熔解的功效;再将增碳剂和废钢一起加入,由于废钢中碳含量低,所以熔解时能够快速吸收分解增碳剂;将增碳剂和废钢分两次加入,使得增碳剂能够快速的被铁水均匀吸收,预防增碳剂熔解不充分,大颗粒残留在铁水中造成石墨粗大。

13.步骤3)除渣、净化铁水:原材料完全熔解后,继续送电加热铁水到1400℃

‑

1420℃,切断电源,加入除渣剂到铁水液面,利用低熔点除渣剂熔融态粘结铁水表面杂质,用除渣棒将粘结成块的杂质捞出,保证铁水清洁度,预防后工序浇注时发生夹渣缺陷。

14.步骤4)检测铁水成分并调质:铁水除渣清洁后,用舀勺取适量铁液,利用碳硅仪和分光仪检测铁水化学成分,根据铁水实际成分与目标成分差进行化学成分增补。

15.此步骤中,利用碳硅仪检测碳含量,其包括在碳硅仪量杯中加入设定含量的碲金属,取适量铁液倒入碳硅仪量杯中,利用碲金属具有强烈白口化能力将量杯中的铁水全部白口化,铁水按介稳定共晶模式(即奥氏体 碳化物)结晶,将量杯通过热电偶连接碳硅仪,碳硅仪监控获取铁水试样凝固过程温度曲线,将该温度曲线跟铁碳相图对比得出铁水试样碳含量;若检测结果碳含量低于目标,则通过添加生铁进行补碳。

16.在补碳时,本步骤中只能通过添加生铁块来补碳,不可以再直接添加增碳剂进行补碳,因为此时电炉内已经完全是液态铁水,增碳剂密度轻,此时若再加入增碳剂,增碳剂会漂浮在铁水表面不能充分均匀分解于铁水,未充分熔解的大颗粒增碳剂会在后工序凝固时造成石墨粗大,降低灰铸铁件耐磨性和强度;而生铁块重,加入电炉后沉入炉内,在中频感应电炉磁场作用下随铁水均匀搅拌熔解,不会发生石墨粗大问题。

17.步骤5)高温静置、净化铁水:铁水调质达到目标成分后,大功率送电快速加热铁水升温到1500

‑

1530℃,然后切断电源,盖上炉盖,静置铁水8

‑

10分钟,静置完成后,打开炉盖,加入除渣剂到铁水液面,利用低熔点除渣剂熔融态粘结铁水表面杂质,用除渣棒将粘结成块的杂质捞出,保证铁水清洁度,预防后工序浇注时发生夹渣缺陷。

18.此步骤中的高温静置具有两个主要目的:1)切断电源后,铁水不再受中频感应磁场影响,铁水不再翻滚保持液态静置,前工序熔解过程中因为铁水翻滚而造成大颗粒杂质裹挟在铁水中,断电后这些大颗粒杂质在浮力作用下上浮,漂浮在铁水上表面,方便接下来除渣净化铁水;2)进一步熔解分化分布在铁水中的石墨晶核,通过细化晶核来实现细化石墨,预防石墨粗大。

19.步骤6)检测铁水白口值:高温静置除渣完成后,用舀勺取适量铁液,倒入白口试片树脂砂芯模型中,制作白口试片,白口试片凝固后沿横切面破断,用卡尺或钢板尺检测白口试片白口组织深度,通过白口组织深度判断铁水石墨晶核数量是否满足要求。

20.此步骤中,白口试片树脂砂芯模型为四面树脂砂芯,上下两面贯通,上面为取样铁水倒入面,下面与铜板接触,树脂砂芯模型尺寸和铜板尺寸均按照国家标准制作,利用铜板超强的导热性使铁水试样快速凝固,此时与铜板接触的铁水冷却速度很大,铁水过冷度也相应很大,铁水以介稳定共晶模式(奥氏体 碳化物)结晶,树脂砂芯模型中的铁水随着与铜

板接触面距离增加,冷却速度逐渐降低,铁水过冷度降低,铁水以稳定共晶模式(奥氏体 石墨)结晶,故此白口试片横断面可以清晰反映出白口组织、麻口组织以及灰铸铁组织。

21.在相同冷却速度条件下,白口组织深度越小,代表铁水晶核数量越多,反之,白口组织深度越大,代表铁水晶核数量越少;铁水晶核数量越多,灰铸铁件石墨数量越多尺寸越小越均匀,本体强度越高,组织均匀加工性越好,反之铁水晶核数量越少,灰铸铁石墨数量越少尺寸越大越不均匀,本体强度越低,组织不均匀加工性差。

22.本发明中控制铁水白口试片白口组织深度≤10mm,如果白口值>10mm,向电炉中增加生铁块进行铁水晶核补充,补充晶核后重新进行白口值检测,达到白口组织深度≤10mm要求为准。

23.步骤7)出铁水、倒包孕育:铁水白口值检测合格后,铁水熔解完成,开始将电炉内铁水倒入铁水包,通过铁水包将熔解好的铁水转运到浇注机,将铁水从铁水包中倒入浇注机的浇注盆内,铁水从铁水包倒入浇注盆过程进行孕育处理,通过自动孕育剂加入器将0.2%

‑

0.3%硅钡系孕育剂(钡含量4

‑

6%)随铁水流均匀加入到浇注盆中,同时加入0.03

‑

0.06%铈金属。

24.此步骤中,加入硅钡系孕育剂目的是增加铁水晶核,细化石墨,钡元素为高熔点合金,熔解在铁水中高温反应生成bao.sio2化合物,该化合物晶格表面失配度1.5%具有较强的形核能力,钡同时与硫反应生成bas,晶格表面失配度7.5%,同样具有形核能力,作为异质晶核为石墨结晶提供核心,促进石墨化,细化石墨。

25.通过加入铈金属,有助于钝化石墨,提高灰铸铁基体强度。铈为低熔点合金(熔点799℃),铁水凝固过程中石墨结晶时,铈元素以熔融态金属膜型态吸附在石墨和金属界面,形成阻碍金属液中的碳原子向石墨析出的隔层,阻碍石墨继续沿棱面片状生长转而沿轴向生长,降低石墨长厚比,钝化片状石墨,进而降低石墨对基体的割裂影响,起到提高材料强度目的。

26.步骤8)除渣:铁水全部倒入浇注盆孕育结束后,加入除渣剂到铁水液面,利用低熔点除渣剂熔融态粘结铁水表面杂质,用除渣棒将粘结成块的杂质捞出,保证铁水清洁度,预防后工序浇注时发生夹渣缺陷。

27.因为铁水倾倒以及孕育剂和铈金属的加入,会有部分氧化物熔渣生成,如果不将其清理干净,这部分熔渣会裹挟在铁水中进入砂模型腔,最终凝固在灰铸铁基体中,夹渣物作为缺陷存在也是降低灰铸铁基体强度和影响加工刀具寿命的一种型态,必须加以排除。

28.步骤9)浇注凝固成型:将除渣干净的铁水,使用自动浇注机浇注到砂模中,凝固成型得到铸件。

29.此步骤中,自动浇注机通过镭射影像系统,自动监控每一箱砂型汤口位置,自动找正汤口位置,浇注机系统自动输出指令抬起碳棒将浇注盆内的铁水浇注到砂型中,浇注过程利用红外线监控汤口内铁水液面高度,保持稳定液面快速将铁水浇注到砂型,避免人工浇注流量大小不均而造成铁水溢出或铁水液面高低起伏裹挟因铁水与空气接触而生成的氧化物熔渣进行砂型中,保证了砂型中铸铁件组织致密无夹渣缺陷。

30.本发明一种锆铈合金灰铸铁件所用原料中,碳为石墨化元素,铁水凝固过程中碳含量越高铁水过冷度越小,石墨化越充分,生成有害组织碳化物机率越低,同时碳含量越高石墨结晶体积膨胀反补缩能力越强,铸件基体组织致密,发生缩松倾向小;硅含量对材料基

体强度影响很大,硅作为反偏析元素置换铁基体中的碳并固溶强化于铁基体中,促进石墨化提高材料强度,同时硅能够提高稳定共晶(奥氏体 石墨)温度,降低介稳定共晶(奥氏体 碳化物),减小铁水过冷度,促进a型石墨生长,抑制过冷石墨d e型及碳化物;本发明将锰含量控制在设定范围内,在灰铸铁中起到稳定珠光体作用,常规范围内对石墨化无影响,锰元素属于正偏析元素,含量过高会在最后凝固区生成碳化锰,属于影响加工性的有害物质;硫在灰铸铁中起到细化石墨作用,硫化物(如cas、mns、bas等)具有与石墨相近的晶核结构,晶格平面失配度6%

‑

12%,具备形核能力,铁水凝固时石墨依附结晶生长,硫含量过低会造成石墨晶核数量少进而石墨粗大,降低材料基体强度;铜和锡元素主要用于稳定珠光体、细化珠光体层间距、提高材料强度,相比锰和铬,铜和锡元素更温和,促进珠光体的同时又不会带来碳化物,且加工性能好;本发明将铬元素控制在适量范围内,强烈促进珠光体,主要起强化铸铁基体组织,细化晶粒的作用,用以提高铸铁的硬度和耐磨性,同时铬含量过高会生成高强度复杂结构fe

‑

cr

‑

c化合物,损耗刀具影响材料加工性。

31.本发明一种锆铈合金灰铸铁件所用原材料中,锆元素作为异质晶核起到促进石墨化、抑制e型过冷石墨和杆状枝晶生长作用;灰铸铁为提升强度而设定的低碳当量 高合金成分让铁水过冷倾向严重,大的铁水过冷度容易生成杆状枝晶,石墨受限于枝晶结构在枝晶缝隙间结晶析出形成方向性一致的e型石墨,e型石墨和杆状枝晶是相伴相生的;杆状枝晶锆在灰铸铁珠光体晶粒中间类似于“骨刺”结构存在,由于其尺寸较大(截面长度约5

‑

20mm),在高强度载荷工作条件下,外部作用力会优先沿着杆状枝晶做功造成组织开裂,故此杆状枝晶是一种有害组织应加以预防避免;锆元素为高熔点合金(熔点1852

±

2℃),1500℃铁液中熔解为固态小颗粒作为石墨析出的异质晶核,锆为六方晶胞,与石墨六方晶体结构相近,易于石墨依附生长,灰铸铁中加入锆元素作为异质晶核促进石墨化,降低铁水过冷度,抑制杆状枝晶和e型石墨生长,促进铁水按a型石墨和珠光体型态凝固结晶,提高灰铸铁件抗折强度,预防灰铸铁件高扭矩载荷工作条件下发生断裂;同时锆元素本身具有超高强度和耐磨性,固溶于铁基体中提高灰铸铁强度和耐磨性;而铈元素配合起到钝化石墨,降低石墨对基体割裂影响,提升灰铸铁件强度作用;铈元素作为低熔点合金(熔点799℃),在铁水凝固过程中石墨结晶时,铈元素以熔融状金属膜型态吸附在石墨和金属界面,形成阻碍金属液中的碳原子向石墨析出的隔层,阻碍石墨继续沿棱面片状生长转而沿轴向生长,降低石墨长厚比,钝化片状石墨,进而降低石墨对基体的割裂影响,起到提高材料强度目的。

32.与现有技术相比,本发明一种锆铈合金灰铸铁件的有益效果在于:其内部的石墨呈a型态分布,尺寸细小均匀且边缘钝化,无e型石墨,基体组织为致密型珠光体和少量铁素体,无杆状枝晶组织,抗拉/抗折强度高,有效解决高温、高扭力工作环境下灰铸铁件断裂问题;同时通过对制备方法的改进,使得灰铸铁薄壁化,高强度且加工性能优良,综合性能好,工艺操作过程简单,适合工业化大规模生产。具体的,

33.1)本发明灰铸铁产品组织致密粒度细化,强度高加工性好,可满足薄壁高强度汽车发动机气缸体,气缸盖及离合器零部件的材料性能要求;

34.2)加入少量的锆、铈合金元素,锆铈合金灰铸铁件石墨大小均匀,边缘钝化长厚比小,基体组织珠光体层片间距小,无过冷石墨及碳化物,使锆铈合金灰铸铁件的强度,加工性,耐磨性能和高温耐疲劳性能优异;

35.3)制备工艺操作简单,灰铸铁件强度高,耐磨性和高温耐疲劳性好,适合工业化大

规模生成。

【具体实施方式】

36.实施例1:

37.本实施例为一种锆铈合金灰铸铁件,按重量百分比由如下成分组成:碳为3.45%,硅为2.0%,锰为0.8%,磷为0.06%,硫为0.12%,铜为0.8%,锡为0.06%,铬为0.25%,锆为0.05%,铈为0.06%,余量为铁及铸造伴生不可避免的杂质。其制作工艺包括以下步骤:

38.步骤1)配料:生铁10%,厚板废钢(≥10mm)40%,回炉料50%,中氮煅烧焦增碳剂(n含量≤6000ppm、粒度1

‑

5mm)1.2%,硅铁1.5%,锰铁1%,硫化铁0.15%,铜0.8%,锡0.06%,铬铁0.3%,锆铁0.5%;

39.步骤2)加料熔解:先加入8%生铁到电炉底部,再加20%废钢和0.6%增碳剂,然后加入20%回炉料,将电炉加满后开始最大功率送电熔解,伴随炉内材料熔解下降,继续加入剩余20%废钢、0.6%增碳剂和30%回炉料,直至原材料全部熔解;

40.步骤3)除渣/净化铁水:原材料完全熔解后,继续送电加热铁水到1420℃,切断电源,加入除渣剂到铁水液面,利用低熔点除渣剂熔融态粘结铁水表面杂质,用除渣棒将粘结成块的杂质捞出;

41.步骤4)检测铁水成分/调质:铁水除渣清洁后,用舀勺取适量铁液,利用碳硅仪和分光仪检测铁水化学成分;

42.步骤5)高温静置/净化铁水:铁水调质达到目标成分后,大功率送电快速加热铁水升温到1530℃,然后切断电源,盖上炉盖,静置铁水10分钟,静置完成后,打开炉盖,加入除渣剂到铁水液面,用除渣棒将粘结成块的杂质捞出;

43.步骤6)检测铁水白口值:高温静置除渣完成后,用舀勺取适量铁液,制作白口试片,检测白口值为6.5mm;

44.步骤7)出铁水/倒包孕育:铁水白口值检测合格后,铁水熔解完成,开始将电炉内铁水倒入铁水包,通过铁水包将熔解好的铁水转运到浇注机,将铁水从铁水包中倒入浇注机的浇注盆内,铁水从铁水包倒入浇注盆过程进行孕育处理,通过自动孕育剂加入器将0.2%硅钡系孕育剂(钡含量6%)随铁水流均匀加入到浇注盆中,同时加入0.03%铈金属;

45.步骤8)除渣:铁水全部倒入浇注盆孕育结束后,加入除渣剂到铁水液面,利用低熔点除渣剂熔融态粘结铁水表面杂质,用除渣棒将粘结成块的杂质捞出;

46.步骤9)浇注/凝固成型:将除渣干净的铁水,使用自动浇注机浇注到砂模中,凝固成型得到铸件。

47.实施例2:

48.本实施例为一种锆铈合金灰铸铁件,按重量百分比由如下成分组成:碳为3.30%,硅为2.2%,锰为0.7%,磷为0.1%,硫为0.08%,铜为0.6%,锡为0.04%,铬为0.15%,锆为0.03%,铈为0.03%,余量为铁及铸造伴生不可避免的杂质。其制作工艺包括以下步骤:

49.步骤1)配料:生铁10%,厚板废钢(≥10mm)40%,回炉料50%,中氮煅烧焦增碳剂(n含量≤6000ppm粒度1

‑

5mm)1.1%,硅铁1.5%,锰铁1%,硫化铁0.15%,铜0.6%,锡0.04%,铬铁0.2%,锆铁0.3%;

50.步骤2)加料熔解:先加入10%生铁到电炉底部,再加20%废钢和0.6%增碳剂,然

后加入20%回炉料,将电炉加满后开始最大功率送电熔解,伴随炉内材料熔解下降,继续加入剩余20%废钢、0.5%增碳剂和30%回炉料,直至原材料全部熔解;

51.步骤3)除渣/净化铁水:原材料完全熔解后,继续送电加热铁水到1420℃,切断电源,加入除渣剂到铁水液面,利用低熔点除渣剂熔融态粘结铁水表面杂质,用除渣棒将粘结成块的杂质捞出;

52.步骤4)检测铁水成分/调质:铁水除渣清洁后,用舀勺取适量铁液,利用碳硅仪和分光仪检测铁水化学成分;

53.步骤5)高温静置/净化铁水:铁水调质达到目标成分后,大功率送电快速加热铁水升温到1530℃,然后切断电源,盖上炉盖,静置铁水10分钟,静置完成后,打开炉盖,加入除渣剂到铁水液面,用除渣棒将粘结成块的杂质捞出;

54.步骤6)检测铁水白口值:高温静置除渣完成后,用舀勺取适量铁液,制做白口试片,检测白口值7.0mm;

55.步骤7)出铁水/倒包孕育)铁水白口值检测合格后,铁水熔解完成,开始将电炉内铁水倒入铁水包,通过铁水包将熔解好的铁水转运到浇注机,将铁水从铁水包中倒入浇注机的浇注盆内,铁水从铁水包倒入浇注盆过程进行孕育处理,通过自动孕育剂加入器将0.2%硅钡系孕育剂(钡含量6%)随铁水流均匀加入到浇注盆中,同时加入0.03%铈金属;

56.步骤8)除渣:铁水全部倒入浇注盆孕育结束后,加入除渣剂到铁水液面,利用低熔点除渣剂熔融态粘结铁水表面杂质,用除渣棒将粘结成块的杂质捞出;

57.步骤9)浇注/凝固成型:将除渣干净的铁水,使用自动浇注机浇注到砂模中,凝固成型得到铸件。

58.对比例1:

59.本实施例为一种锆铈合金灰铸铁件,按重量百分比由如下成分组成:碳为3.20%,硅为1.9%,锰为1.2%,磷为0.1%,硫为0.1%,铜为1.0%,锡为0.06%,铬为0.35%,锑为0.06%,余量为铁及铸造伴生不可避免的杂质。

60.其制作工艺包括以下步骤:

61.步骤1)配料:生铁10%,厚板废钢(≥10mm)40%,回炉料50%,中氮煅烧焦增碳剂(n含量≤6000ppm粒度1

‑

5mm)1.2%,硅铁1.5%,锰铁1.3%,硫化铁0.15%,铜1.0%,锡0.06%,铬铁0.40%,锑0.06%;

62.步骤2)加料熔解:先加入10%生铁到电炉底部,再加40%废钢和1.2%增碳剂一次加入,然后加入10%回炉料,将电炉加满后开始最大功率送电熔解,伴随炉内材料熔解下降,继续加入剩余回炉料,直至原材料全部熔解;

63.步骤3)除渣/净化铁水:原材料完全熔解后,继续送电加热铁水到1420℃,切断电源,加入除渣剂到铁水液面,利用低熔点除渣剂熔融态粘结铁水表面杂质,用除渣棒将粘结成块的杂质捞出;

64.步骤4)检测铁水成分/调质:铁水除渣清洁后,用舀勺取适量铁液,利用碳硅仪和分光仪检测铁水化学成分;

65.步骤5)高温静置/净化铁水:铁水调质达到目标成分后,大功率送电快速加热铁水升温到1530℃,然后切断电源,盖上炉盖,静置铁水10分钟,静置完成后,打开炉盖,加入除渣剂到铁水液面,用除渣棒将粘结成块的杂质捞出;

66.步骤6)检测铁水白口值:高温静置除渣完成后,用舀勺取适量铁液,制作白口试片,检测白口值10mm;

67.步骤7)出铁水/倒包孕育:铁水白口值检测合格后,铁水熔解完成,开始将电炉内铁水倒入铁水包,通过铁水包将熔解好的铁水转运到浇注机,将铁水从铁水包中倒入浇注机的浇注盆内,铁水从铁水包倒入浇注盆过程进行孕育处理,通过自动孕育剂加入器将0.2%硅钡系孕育剂(钡含量6%)随铁水流均匀加入到浇注盆中,;

68.步骤8)除渣:铁水全部倒入浇注盆孕育结束后,加入除渣剂到铁水液面,利用低熔点除渣剂熔融态粘结铁水表面杂质,用除渣棒将粘结成块的杂质捞出;

69.步骤9)浇注/凝固成型:将除渣干净的铁水,使用自动浇注机浇注到砂模中,凝固成型得到铸件。

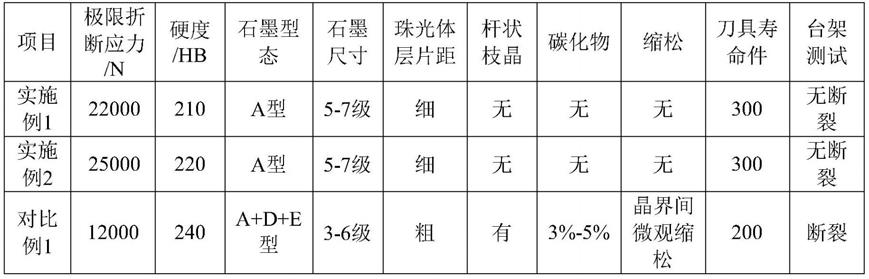

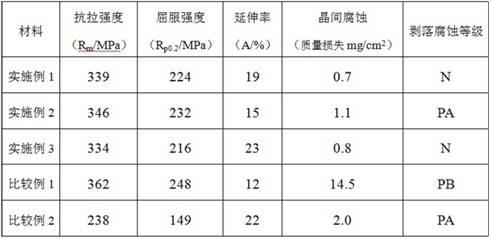

70.将上述试样方案所得灰铸铁件,取同样规格抗折试棒和金相试块进行机械性能,基体组织检测和综合性能台架测试,检测结果如下表:

71.表1

[0072][0073]

附:

①

抗折试样规格

[0074]

②

刀具寿命采样基数op10车削工序,对比相同刀具材料规格条件下每支刀片车削数量。

[0075]

从表1可知,本发明的锆铈合金灰铸铁件的极限折断应力最高可达25000n,比一般灰铸铁件极限折断应力提升108%;成功解决了高扭矩载荷工作环境下灰铸铁件离合器断裂问题;同时由于石墨细化,组织粒度均匀,硬度比一般灰铸铁低20

‑

30hb,基体组织晶界间碳化物影响,加工性良好,刀具寿命比一般灰铸铁件提高50%。本发明将实施例1

‑

2、对比例1制造的灰铸铁试棒的断口进行了检查,发现实施例1

‑

2制备的灰铸铁试棒的粒度细致均匀,而对比例1的粒度粗大。根据对实施例1

‑

2与对比例1制备的灰铸铁的金相检验得知,实施例1

‑

2制备的灰铸铁件中的石墨尺寸小、边缘钝化,长厚比小,而对比例1制备的灰铸铁中石墨尺寸大,边缘尖锐,长厚比大。

[0076]

本发明实施例1

‑

2制备的灰铸铁的珠光体层片距小,无晶界碳化物,没有出现缩松现象,而对比例灰铸铁的珠光体层片距大,有晶界碳化物,还有缩松现象。

[0077]

一般的灰铸铁件,离合器壳体在摩擦作业环境下容易发生断裂现象,通过其分析,发现主要是由于灰铸铁中石墨呈e型或呈杆状枝晶结构造成的,而本发明通过改进后,制备基于锆铈合金的灰铸铁件,其石墨呈a型,基体粒度均匀,无e型石墨和杆状枝晶,离合器台架测试离合40万次未发生断裂,成品零件安装整车运行20万公里未发生断裂。

[0078]

以上所述的仅是本发明的一些实施方式。对于本领域的普通技术人员来说,在不

脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。