1.本实用新型涉及挤压模具技术领域,具体为一种带长且薄内孔的幕墙料铝挤压模具。

背景技术:

2.挤压模具属于成型模具的一种,只不过他的出料方式是通过挤出这个动作来实现的。在铝异型结构广泛应用,也用在塑胶件中。在挤出机前端,用于做管材,或异型材,简而言之,模具是用来成型物品的工具,这种工具有各种零件构成,不同的模具由不同的零件构成,它主要通过所成型材料物理状态的改变来实现物品外形的加工。

3.目前建筑装饰行业的幕墙广泛应用铝型材,此类带有内孔的型材,内孔尺寸长且窄,型材挤压过程很容易出现供料不足,流速慢,出材尺寸不合格,乃至出现塞模问题,同时,因为内孔尺寸的长且薄,受到挤压力的冲击,挤压模具的小工头会有被挤掉的风险。

技术实现要素:

4.(一)解决的技术问题

5.针对现有技术的不足,本实用新型提供了一种带长且薄内孔的幕墙料铝挤压模具,解决了现有模具在挤压过程中容易供料不足、小工头会被挤掉的问题。

6.(二)技术方案

7.为实现以上目的,本实用新型通过以下技术方案予以实现:一种带长且薄内孔的幕墙料铝挤压模具,包括装置本体、出料孔、进料孔、第一沉桥、减压线、第一减压边、第一入料外角、第二入料外角、第二沉桥、第二减压边、第三减压边、第一入料内角、第二入料内角,所述装置本体内部设有进料孔,所述进料孔内壁固定安装有第一沉桥。

8.进一步的,所述装置本体内部设有出料孔,所述出料孔设置在进料孔底部,所述进料孔内部安装有第一减压边。

9.进一步的,所述装置本体内部固定安装有减压线,所述减压线对称安装在装置本体内壁。

10.进一步的,所述装置本体内部固定安装有第一入料外角,所述第一入料外角一端固定安装在装置本体内壁,所述第一入料外角一端固定安装有第二入料外角。

11.进一步的,所述装置本体内壁固定安装有第二沉桥,所述第二沉桥底部固定安装有第一入料内角,所述第二沉桥一侧固定安装有第二入料内角,所述第二沉桥一侧固定安装有第二减压边和第三减压边。

12.(三)有益效果

13.本实用新型提供了一种带长且薄内孔的幕墙料铝挤压模具。具备以下有益效果:

14.(1)该模具,通过设置沉桥可以防止工头被挤掉,舌根部位需倾斜留保护,为使边缘部分进料充足,与中心进料部分流速均匀,进行处中心向两边渐沉式沉桥,增大空间体积,减小挤压摩擦力,减小压强,第一入料内角和第二入料内角,起着减压边的作用,降低模

具所受挤压力,导流进料铝向两边快速填充,解决边缘处供料不足的问题,保护小工头,避免因所受挤压力太强而断掉,第二减压边和第三减压板可以有效的减少小工头所受挤压力,防止小工头被挤掉,起着固定保护作用。

15.(2)该模具,通过第一入料外角,第二入料外角的设置,第一入料外角倾斜角度大,第二入料外角倾斜角度平缓,扩大空间,加大入料铝的填充,增加流速,第一减压线可以有效的降低装置内部其他部件所受的力,下模经过计算设计出合理的焊合室深度,在不增加所受挤压力的情况下,使其出料更快,更充足。

附图说明

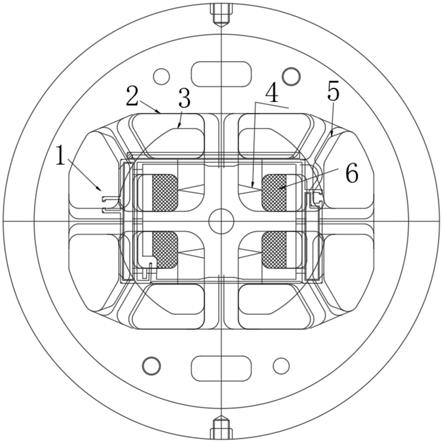

16.图1为本实用新型整体的结构示意图;

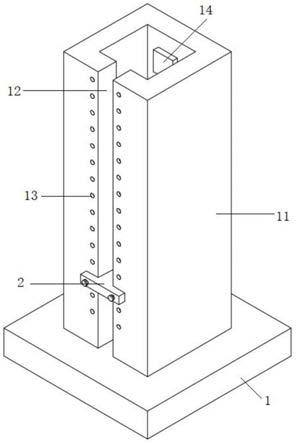

17.图2为本实用新型的结构示意图。

18.图中,1

‑

装置本体、2

‑

出料孔、3

‑

进料孔、4

‑

第一沉桥、5

‑

减压线、6

‑ꢀ

第一减压边、7

‑

第一入料外角、8

‑

第二入料外角、9

‑

第二沉桥、10

‑

第二减压边、11

‑

第三减压边、12

‑

第一入料内角、13

‑

第二入料内角。

具体实施方式

19.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

20.请参阅图1

‑

2,本实用新型实施例提供一种技术方案:一种带长且薄内孔的幕墙料铝挤压模具,包括装置本体1、出料孔2、进料孔3、第一沉桥4、减压线5、第一减压边6、第一入料外角7、第二入料外角8、第二沉桥9、第二减压边10、第三减压边11、第一入料内角12、第二入料内角13,所述装置本体1内部设有进料孔3,所述进料孔3内壁固定安装有第一沉桥4,进料孔的设置方便了原料进入模具内部。

21.所述装置本体1内部设有出料孔2,所述出料孔2设置在进料孔3底部,所述进料孔3内部安装有第一减压边6,减压边的设置可以有效的减少装置内部其他部件所受的力,延长了模具的使用寿命。

22.所述装置本体1内部固定安装有减压线5,所述减压线5对称安装在装置本体1内壁,减压线起到了减少模具内部所受的倒挤压力,延长了模具的使用寿命。

23.所述装置本体1内部固定安装有第一入料外角7,所述第一入料外角7一端固定安装在装置本体1内壁,所述第一入料外角7一端固定安装有第二入料外角8,第一入料外角倾斜角度大,第二入料外角倾斜角度平缓,扩大空间,加大入料铝的填充,增加流速。

24.所述装置本体1内壁固定安装有第二沉桥9,所述第二沉桥9底部固定安装有第一入料内角12,所述第二沉桥9一侧固定安装有第二入料内角13,所述第二沉桥9一侧固定安装有第二减压边10和第三减压边11,降低模具所受挤压力,导流进料铝向两边快速填充,解决边缘处供料不足的问题,保护小工头,避免因所受挤压力太强而断掉。

25.工作原理:挤压原料时,通过进料孔3,将原料倒入装置本体1内部,通过第一沉桥4向两侧分流,同时减压线5可以对在挤压时降低装置本体1内部的压力,同时经过第一沉桥4

的的分流原料继续向下流动,装置本体1内部固定安装有第一入料外角7和第二入料外角8,第一入料外角7安装角度较大,第二入料外角8的安装角度平缓,第一入料外角7底部安装有第二沉桥9,第二沉桥9一侧安装有第二减压边10和第三减压边11,第二沉桥9底部固定安装有第一入料内角12,第一入料内角12一端固定安装有第二入料内角13。

26.本实用新型的1

‑

装置本体、2

‑

出料孔、3

‑

进料孔、4

‑

第一沉桥、5

‑

减压线、6

‑

第一减压边、7

‑

第一入料外角、8

‑

第二入料外角、9

‑

第二沉桥、10

‑

第二减压边、11

‑

第三减压边、12

‑

第一入料内角、13

‑

第二入料内角,部件均为通用标准件或本领域技术人员知晓的部件,其结构和原理都为本技术人员均可通过技术手册得知或通过常规实验方法获知,本实用新型解决的问题是现有模具在挤压过程中容易供料不足、小工头会被挤掉的问题,本实用新型通过上述部件的互相组合,第一入料外角倾斜角度大,第二入料外角倾斜角度平缓,扩大空间,加大入料铝的填充,增加流速,第一减压线可以有效的降低装置内部其他部件所受的力,下模经过计算设计出合理的焊合室深度,在不增加所受挤压力的情况下,使其出料更快,更充足。

27.以上显示和描述了本实用新型的基本原理和主要特征和本实用新型的优点,对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

28.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。