1.本发明属于催化臭氧化和废水处理技术领域,尤其涉及一种能有效降解难降解制药废水的四氧化三钴臭氧催化剂及应用。

背景技术:

2.如今,药物已经成为人类生活出行必备物品,对恢复健康的作用众所周知。但由医药等行业排放的一系列高浓度制药废水却越来越成为环境污染的一部分重要来源。制药废水含有大量的难降解有机物(羧基酸、芳香族有机物、硝基化合物等)、有毒物质和致畸致癌致突变有机物。药物在制备过程中需要加入有机和无机原料,这些原料很多具有生物毒性,难以被微生物降解,甚至对微生物具有抑制作用,并且部分药物生产过程中残余的原料药和降解物也具有生物毒性。例如,抗生素药物大致可以分为喹诺酮类、大环内酯类、β内酰胺类等,属于难降解有机物,可生化性较差,难以采用常规的处理手段进行处理或降解,不合理的处置方式和抗生素的滥用会对环境造成危害,对人类生存环境构成威胁。所以,开展对难降解制药废水的有效降解研究及应用已成为目前环境工作者的难点和重点之一。

3.高级氧化工艺由于其操作简单且效果显著而得到广泛关注,是目前的研究应用热点,被普遍认为是用于处理含有难降解制药废水的有效技术手段之一。根据反应类型和条件不同,高级氧化技术主要可以分为化学氧化、电化学氧化、臭氧氧化、光化学氧化、湿式氧化以及超声氧化等。它能有效且方便的应用于处理各类难降解有机物,将大分子有机物完全矿化或分解,且不易产生二次污染。由于高氧化活性,高级氧化工艺中的臭氧化技术已被广泛用作预处理或后处理技术的转化水处理,在水污染控制方面具有较好的应用优势。

4.臭氧化技术主要是通过制药废水有机物质与臭氧的直接反应,以及在碱性中借助产生的

·

oh氧化污染物而得以实现。某些有机污染物与臭氧的直接反应是具有选择性,而

·

oh则是具有更强氧化能力的非选择性氧化剂。而催化臭氧氧化技术则是在此基础上添加催化剂,借助它的催化活性来改善臭氧在水溶液中的不稳定性和利用率低等不足,产生更多的

·

oh,可以无选择性地对这些有机污染物上的部分基团进行取代、断键,快速氧化有机物质并产生含氧产物,最终转化为二氧化碳或其他低分子有机物,从而达到高效降解矿化制药废水的结果,常被人们称作是“环境友好型”工艺,在环境领域具有潜在的应用价值。

5.目前的催化臭氧氧化技术中的均相催化臭氧氧化存在催化剂难以回收利用和存在二次污染等的局限性。

技术实现要素:

6.针对现有技术中的不足,本发明提供了一种降解难降解制药废水的四氧化三钴臭氧催化剂及应用。本发明所制备的臭氧催化剂具有较高的比表面积和催化活性,易于分离回收,可以多次重复利用而不影响其催化活性,在降解难降解处理中具有一定的应用价值。

7.本发明的目的是通过以下技术方法得以实现的:一种能有效降解难降解制药废水的四氧化三钴臭氧催化剂,所述四氧化三钴臭氧催化剂通过以下方法制备得到:

8.(1)将10.1gkno3和5.6gkoh溶于400ml的去氧去离子水中,在60℃水浴且不断搅拌的条件下,逐滴向其中滴入100ml的0.2mol/lfeso4溶液,并同时伴有氮气保护。经过4小时的搅拌后,利用离心将黑色沉淀分离并用乙醇和去离子水分别清洗3次,干燥研磨过筛即得黑色纳米fe3o4颗粒。

9.(2)首先将步骤(1)中所得到的1g纳米fe3o4颗粒加入到50ml的0.5mol/l柠檬酸三钠溶液中,利用超声将其均匀分散在溶液中。然后在60℃水浴和氮气保护的条件下搅拌6小时。得到的黑色粉末用离心分离并用乙醇和去离子水分别清洗3次,干燥研磨过筛即得到改性的纳米四氧化三铁颗粒。

10.(3)将步骤(2)中得到的改性的纳米fe3o4颗粒加入到80ml乙醇和20ml水的混合液中,超声10min使其分散均匀。然后加入5ml浓度百分浓度28%的氨水和5mlteos,在60℃水浴下搅拌2h,得到fe3o4@sio2颗粒。将得到的fe3o4@sio2粉末用离心分离并用乙醇和去离子水分别洗涤3次,干燥研磨过筛即得到二氧化硅包裹的纳米四氧化三铁。

11.(4)将步骤(3)得到的fe3o4@sio2加入到0.05~0.15mol/l的硝酸钴溶液中,所述fe3o4@sio2和硝酸钴溶液的质量体积比为0.132~0.332:100(g/ml),通过超声使其分散均匀,在常温下搅拌反应16~24h。接着离心分离,用水和乙醇分别清洗3次,干燥研磨过筛得到催化剂前驱体。

12.(5)将步骤(4)所得的催化剂前驱体在n2气氛保护下进行煅烧,管式炉升温速率为1~3℃/min,煅烧温度为300~500℃,煅烧时间为2~8h,最终得到四氧化三钴臭氧催化剂。

13.进一步地,步骤(1)、(2)、(3)、(4)中离心转速优选为8000rpm/min,离心时间优选为5min。

14.进一步地,步骤(1)、(2)、(3)、(4)中干燥处理为真空干燥,干燥温度优选为60~80℃,干燥时间优选为24~48h。

15.本发明还提供了一种所述四氧化三钴臭氧催化剂在催化臭氧化降解难降解制药废水中的应用。

16.与现有技术相比,本发明的有益效果是:本发明的四氧化三钴臭氧催化剂fe3o4@sio2@co3o4是采用较为简单的化学沉淀法制备,并通过管式炉在n2气氛下高温煅烧实现的。在经过高温煅烧处理后,变成较小的颗粒状结构,因此该催化剂有着较大的比表面积以及较小的晶粒尺寸(130nm左右),在催化臭氧氧化体系中能更充分地臭氧分子接触,使其分解产生较多的

·

oh基团,通过

·

oh去攻击污染物来达到降解效果,具有优异的催化活性。同时,该催化剂具有良好的结晶度,稳定性能好,能多次重复使用而不降低其活性;与单独臭氧氧化体系相比,在催化臭氧氧化体系中,fe3o4@sio2@co3o4对污染物及化学需氧量(chemical oxygen demand,cod)均表现出良好的去除率,缓解了难降解制药废水对社会环境污染防治所带来的压力,为催化臭氧氧化难降解制药废水处理提供了新思路,对社会污染防控和科研科技发展也存在着重要的意义。

附图说明

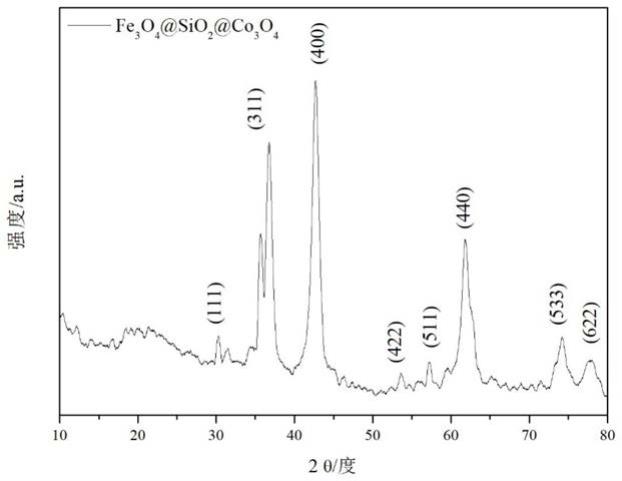

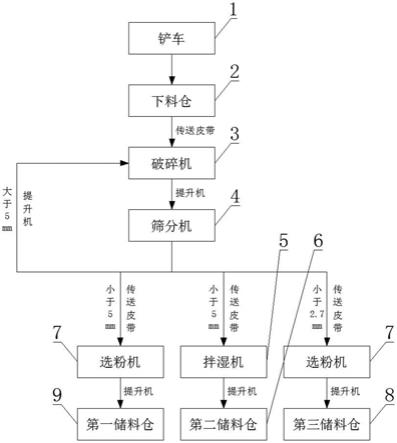

17.图1为实施例1制备的四氧化三钴臭氧催化剂fe3o4@sio2@co3o4的x射线衍射分析图;

18.图2为实施例1制备的四氧化三钴臭氧催化剂fe3o4@sio2@co3o4的sem表征图;

19.图3为实施例1中催化臭氧氧化红霉素的降解实验图,其中图3(a)为红霉素浓度随时间的变化曲线示意图,图3(b)为cod值随时间的变化曲线示意图;

20.图4为实施例2中催化臭氧氧化2

‑

羟基联苯的降解实验图,其中图4(a)为2

‑

羟基联苯浓度随时间的变化曲线示意图,图4(b)为cod值随时间的变化曲线示意图;

具体实施方式

21.下面结合附图和实施例对本发明的技术方案作进一步地描述。

22.实施例1

23.本发明提供了一种四氧化三钴臭氧催化剂fe3o4@sio2@co3o4的制备方法,具体包括如下步骤:

24.(1)将10.1gkno3和5.6gkoh溶于400ml的去氧去离子水中,在60℃水浴且不断搅拌的条件下,逐滴向其中滴入100ml的0.2mol/lfeso4溶液,并同时伴有氮气保护。经过4小时的搅拌后,利用离心将黑色沉淀分离并用乙醇和去离子水分别清洗3次,离心转速为8000rpm/min,时间为5min,放入60℃真空烘箱中干燥24h,研磨过筛后得到fe3o4颗粒。

25.(2)首先将步骤(1)中所得到的1g纳米fe3o4颗粒加入到50ml的0.5mol/l二水合柠檬酸三钠溶液中,利用超声将其均匀分散在溶液中。然后在60℃水浴和氮气保护的条件下搅拌6小时。得到的黑色粉末用离心分离并用乙醇和去离子水分别清洗3次,离心转速为8000rpm/min,时间为5min,放入60℃真空烘箱中干燥24h,得到改性fe3o4颗粒。

26.(3)将步骤(2)中得到的改性的纳米fe3o4颗粒加入到80ml乙醇和20ml水的混合液中,超声10min使其分散均匀。然后加入5ml浓度百分浓度28%的氨水和5mlteos,在60℃水浴下搅拌2h,得到fe3o4@sio2颗粒。将得到的fe3o4@sio2粉末用离心分离并用乙醇和去离子水分别洗涤3次,离心转速为8000rpm/min,时间为5min,放入60℃真空烘箱中干燥24h,得到fe3o4@sio2。

27.(4)将步骤(3)得到的0.132gfe3o4@sio2加入到100ml0.05mol/l的硝酸钴溶液中,在常温下搅拌反应16小时。接着离心分离,用水和乙醇分别清洗3次,离心转速为8000rpm/min,时间为5min,放入60℃真空烘箱中干燥24h,得到催化剂前驱体。

28.(5)将步骤(4)所得的催化剂前驱体在n2气氛保护下进行煅烧,管式炉升温速率为1℃/min,煅烧温度为300℃,煅烧时间为2h,最终得到四氧化三钴臭氧催化剂。

29.本实施例制备得到的四氧化三钴臭氧催化剂fe3o4@sio2@co3o4的xrd(x

‑

ray diffraction,x射线衍射)和sem(scanning electron microscope,扫描电子显微镜)表征分别如图1和图2所示。通过图1可以看出fe3o4@sio2@co3o4的(311)、(440)和(400)晶面十分尖锐,说明该催化剂具有较高的结晶度,因此该催化剂具有较高的稳定性,催化活性较好。从图2的sem图中可以看出fe3o4@sio2@co3o4主要是以颗粒结构呈现出来,根据scherrer公式计算其晶粒尺寸,得出它的平均粒径在130nm左右。所以,该催化剂具有较小的粒径和较大的比表面积。这表明fe3o4@sio2@co3o4催化臭氧氧化降解污染物时能具有较好的催化活性。

30.将上述方法制备得到的四氧化三钴臭氧催化剂fe3o4@sio2@co3o4用于降解废水中的难降解制药废水,具体过程为:

31.准确配制1.5l的浓度为200mg/l的红霉素溶液,倒入臭氧反应器内,并接通臭氧发生装置。准确称取750mg上述方法制备的fe3o4@sio2@co3o4,从反应器上口加入,同时通入氧

气,使催化剂在容器内分布均匀。2~3min的氧气曝气后开启臭氧发生器,设置臭氧投加量为20mg/min,反应时间为120min,同时开始计时,分别在0、10、20、30、45、60、90、120min时取样。使用带有孔径为0.45um有机过滤器的10ml注射器进行取样。所取水样用于cod

cr

浓度和红霉素浓度的测定。

32.设置空白对照组,操作步骤与上述相同,只是不加入上述方法所制备的fe3o4@sio2@co3o4,观察单独臭氧体系下cod

cr

浓度和红霉素浓度的变化情况。

33.从图3(a)可以看出,在120min的反应时间内,单独臭氧氧化体系对红霉素的去除率为48.5%,而在fe3o4@sio2@co3o4催化臭氧氧化的体系中则是57.8%,降解效率提升了9.3%。由图3(b)的cod降解情况来看,催化臭氧氧化体系的120min降解效率为40.1%,也比单独臭氧氧化体系增加了约7%的降解效率,这一结果证明fe3o4@sio2@co3o4具有良好的催化活性。

34.实施例2

35.本发明提供了一种四氧化三钴臭氧催化剂fe3o4@sio2@co3o4的制备方法,具体包括如下步骤:

36.(1)将10.1gkno3和5.6gkoh溶于400ml的去氧去离子水中,在60℃水浴且不断搅拌的条件下,逐滴向其中滴入100ml的0.2mol/lfeso4溶液,并同时伴有氮气保护。经过4小时的搅拌后,利用离心将黑色沉淀分离并用乙醇和去离子水分别清洗3次,离心转速为8000rpm/min,时间为5min,放入70℃真空烘箱中干燥36h,研磨过筛后得到fe3o4颗粒。

37.(2)首先将步骤(1)中所得到的1g纳米fe3o4颗粒加入到50ml的0.5mol/l二水柠檬酸三钠溶液中,利用超声将其均匀分散在溶液中。然后在60℃水浴和氮气保护的条件下搅拌6小时。得到的黑色粉末用离心分离并用乙醇和去离子水分别清洗3次,离心转速为8000rpm/min,时间为5min,放入70℃真空烘箱中干燥36h,得到改性fe3o4颗粒。

38.(3)将步骤(2)中得到的改性的纳米fe3o4颗粒加入到80ml乙醇和20ml水的混合液中,超声10min使其分散均匀。然后加入5ml浓度百分浓度28%的氨水和5mlteos,在60℃水浴下搅拌2h,得到fe3o4@sio2颗粒。将得到的fe3o4@sio2粉末用离心分离并用乙醇和去离子水分别洗涤3次,离心转速为8000rpm/min,时间为5min,放入70℃真空烘箱中干燥36h,得到fe3o4@sio2。

39.(4)将步骤(3)得到的0.232gfe3o4@sio2加入到100ml0.10mol/l的硝酸钴溶液中,在常温下搅拌反应20小时。接着离心分离,用水和乙醇分别清洗3次,离心转速为8000rpm/min,时间为5min,放入70℃真空烘箱中干燥36h,得到催化剂前驱体。

40.(5)将步骤(4)所得的催化剂前驱体在n2气氛保护下进行煅烧,管式炉升温速率为2℃/min,煅烧温度为400℃,煅烧时间为5h,最终得到四氧化三钴臭氧催化剂。

41.将上述方法制备得到的四氧化三钴臭氧催化剂fe3o4@sio2@co3o4用于降解废水中的难降解制药废水,具体过程为:

42.准确配制1.5l的浓度为200mg/l的2

‑

羟基联苯溶液,倒入臭氧反应器内,并接通臭氧发生装置。准确称取750mg上述方法制备的fe3o4@sio2@co3o4,从反应器上口加入,同时通入氧气,使催化剂在容器内分布均匀。2~3min的氧气曝气后开启臭氧发生器,设置臭氧投加量为20mg/min,反应时间为120min,同时开始计时,分别在0、10、20、30、45、60、90、120min时取样。使用带有孔径为0.45um有机过滤器的10ml注射器进行取样。所取水样用于cod

cr

浓

度和2

‑

羟基联苯浓度的测定。

43.设置空白对照组,操作步骤与上述相同,只是不加入上述方法所制备的fe3o4@sio2@co3o4,观察单独臭氧体系下cod

cr

浓度和2

‑

羟基联苯浓度的变化情况。

44.从图4(a)可以看出,在反应时间120min内,催化臭氧氧化体系的降解效率明显优于单独臭氧化体系,独臭氧氧化体系对2

‑

羟基联苯的去除率为89.6%,而在fe3o4@sio2@co3o4催化臭氧氧化的体系中则是96.0%,去除率效率起高了6.4%。由图4(b)cod降解情况来看,单独臭氧氧化体系的去除率为45.7%,而在fe3o4@sio2@co3o4催化臭氧氧化的体系中则是48.6%。由此可以看出fe3o4@sio2@co3o4对降解2

‑

羟基联苯也表现出良好的催化活性。

45.实施例3

46.本发明提供了一种四氧化三钴臭氧催化剂fe3o4@sio2@co3o4的制备方法,具体包括如下步骤:

47.(1)将10.1gkno3和5.6gkoh溶于400ml的去氧去离子水中,在60℃水浴且不断搅拌的条件下,逐滴向其中滴入100ml的0.2mol/lfeso4溶液,并同时伴有氮气保护。经过4小时的搅拌后,利用离心将黑色沉淀分离并用乙醇和去离子水分别清洗3次,离心转速为8000rpm/min,时间为5min,放入80℃真空烘箱中干燥48h,研磨过筛后得到fe3o4颗粒。

48.(2)首先将步骤(1)中所得到的1g纳米fe3o4颗粒加入到50ml的0.5mol/l二水柠檬酸三钠溶液中,利用超声将其均匀分散在溶液中。然后在60℃水浴和氮气保护的条件下搅拌6小时。得到的黑色粉末用离心分离并用乙醇和去离子水分别清洗3次,离心转速为8000rpm/min,时间为5min,放入80℃真空烘箱中干燥48h,得到改性fe3o4颗粒。

49.(3)将步骤(2)中得到的改性的纳米fe3o4颗粒加入到80ml乙醇和20ml水的混合液中,超声10min使其分散均匀。然后加入5ml浓度百分浓度28%的氨水和5mlteos,在60℃水浴下搅拌2h,得到fe3o4@sio2颗粒。将得到的fe3o4@sio2粉末用离心分离并用乙醇和去离子水分别洗涤3次,离心转速为8000rpm/min,时间为5min,放入80℃真空烘箱中干燥48h,得到fe3o4@sio2。

50.(4)将步骤(3)得到的0.332gfe3o4@sio2加入到100ml0.15mol/l的硝酸钴溶液中,在常温下搅拌反应24小时。接着离心分离,用水和乙醇分别清洗3次,离心转速为8000rpm/min,时间为5min,放入80℃真空烘箱中干燥48h,得到催化剂前驱体。

51.(5)将步骤(4)所得的催化剂前驱体在n2气氛保护下进行煅烧,管式炉升温速率为3℃/min,煅烧温度为500℃,煅烧时间为8h,最终得到四氧化三钴臭氧催化剂。

52.将上述方法制备得到的四氧化三钴臭氧催化剂fe3o4@sio2@co3o4用于降解废水中的难降解制药废水,具体过程为:

53.准确配制1.5l的浓度为500mg/l的异烟肼溶液,倒入臭氧反应器内,并接通臭氧发生装置。准确称取750mg上述方法制备的fe3o4@sio2@co3o4,从反应器上口加入,同时通入氧气,使催化剂在容器内分布均匀。2~3min的氧气曝气后开启臭氧发生器,设置臭氧投加量为20mg/min,反应时间为120min,同时开始计时,分别在0、10、20、30、45、60、90、120min时取样。使用带有孔径为0.45um有机过滤器的10ml注射器进行取样。所取水样用于cod

cr

浓度和异烟肼浓度的测定。

54.设置空白对照组,操作步骤与上述相同,只是不加入上述方法所制备的fe3o4@sio2@co3o4,观察单独臭氧体系下cod

cr

浓度和异烟肼浓度的变化情况。

55.从表1中可以看出,在反应120min后,单独臭氧氧化体系对阿莫西林的去除率为80.0%,而在fe3o4@sio2@co3o4催化臭氧氧化的体系中则是91.7%,降解效率提升了11.7%。由表2cod降解情况来看,单独臭氧氧化体系的去除率为48.6%,而在fe3o4@sio2@co3o4催化臭氧氧化的体系中则是63.5%,由此可以看出fe3o4@sio2@co3o4的存在能提升异烟肼的去除率,具有良好的催化活性。

56.表1:臭氧氧化和催化臭氧条件下异烟肼的去除率

57.时间/min102030456090120臭氧氧化条件下cod去除率33.944.754.764.668.675.180.0催化臭氧条件下cod去除率41.654.963.376.182.887.791.6

58.表2:臭氧氧化和催化臭氧条件下cod的去除率

59.时间/min102030456090120臭氧氧化条件下cod去除率9.313.918.525.530.137.048.6催化臭氧条件下cod去除率10.616.923.336.046.657.263.5

60.从表3中也可以看出,经过多次重复使用,催化剂的活性仍有86%左右的去除效率,这一结果也证明了fe3o4@sio2@co3o4可以多次重复利用而不影响其催化活性。

61.表3:异烟肼的120min去除率与四氧化三钴fe3o4@sio2@co3o4重复使用次数的关系表

62.重复使用次数/次123异烟肼120min去除率/%91.6288.3186.12

63.本说明书所述的内容仅仅是对发明构思实现形式的列举,本发明的保护范围不应当被视为仅限于实施案例所陈述的具体形式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。