1.本实用新型涉及一种快换式深盒型模压成型模具,属于模具加工技术领域。

背景技术:

2.现阶段的碳纤维复合材模压成型模具多为上、下模结构。对于结构简单的薄板类及浅盒型制件,例如:试片、手机壳等,在高温状况下,可直接采用吸盘吸取的方式使制件顺利脱模,但对于结构复杂的深盒型碳纤维复合材料制件,下模与制件之间的脱模接触面大,摩擦力大,使用吸盘是无法成功使制件顺利脱模的,且在高温状况下,也不便于层数较多、操作复杂的预浸料的铺贴,只有将模具从压机上整套取下,等待模具冷却降温后,方可脱模及铺贴,这样将大大增加给模具反复升温和降温的时间成本和电力成本。

3.由于预浸料在固化成型前的厚度偏厚,铺贴出的制件尺寸大于固化成型后的尺寸,若模具结构仅为上下模结构,上模在合模过程中容易出现夹砂、褶皱、纤维拉扯断裂等情况,且不易脱模,为避免该情况,大多将上模设计成楔形开口,但这种模具不适合于外形四方、外观要求严格的制件。

技术实现要素:

4.为解决现有技术的不足,本实用新型的目的在于提供一种快换式深盒型模压成型模具,解决了现有技术中模具脱模及铺贴过程中耗时长、难度大、效果差的问题。

5.为了实现上述目标,本实用新型采用如下的技术方案:

6.一种快换式深盒型模压成型模具,包括上模、下模、侧滑块一、侧滑块二、连接下模的模套,所述侧滑块一和侧滑块二围成一个框体,所述框体与模套形成模具腔体,所述上模合在所述模具腔体上。

7.优选地,前述侧滑块一、侧滑块二外侧分别设有起出孔。

8.优选地,前述侧滑块一、侧滑块二的外侧面是楔形形状。

9.优选地,前述模套轮廓面四周设有拔模斜度。

10.优选地,前述模套中心设有2个脱模芯块。

11.优选地,前述模套四周设有溢胶槽。

12.优选地,前述侧滑块二外端面还连接有手柄。

13.优选地,前述模套两端还设有便于脱模的螺纹顶出孔。

14.本实用新型所达到的有益效果:

15.1、将模具下模设计成分体模套结构,便于快速更换模套,提高了模压生产制件的工作效率;

16.2、侧滑块一、侧滑块二采用楔形结构,使上模、下模分别与框体形成楔形接触,增加预紧力,避免合模过程中出现夹砂、褶皱、纤维拉扯断裂等情况;

17.3、通过脱模螺栓取出模套,便于脱模且安全可靠,防止高温烫伤。

附图说明

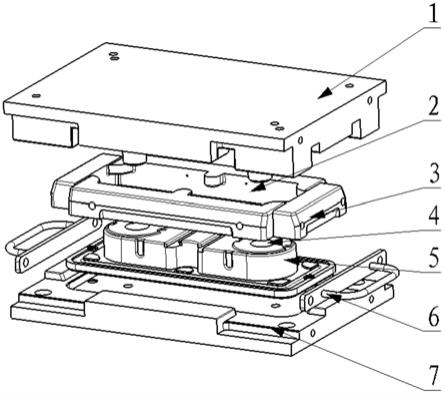

18.图1是本实用新型模具分解结构图;

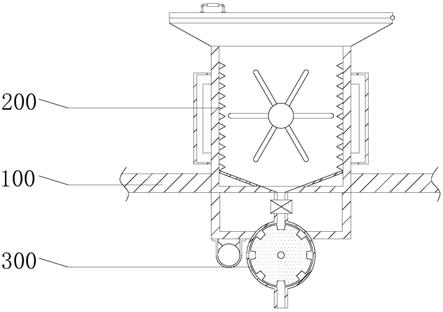

19.图2是本实用新型整体结构剖面图;

20.图3是本实用新型侧滑块一结构图;

21.图4是本实用新型模套结构图。

22.图中附图标记的含义:1

‑

上模;2

‑

侧滑块一;3

‑

侧滑块二;4

‑

脱模芯块;5

‑

模套;6

‑

手柄;7

‑

下模;8

‑

起出孔;9

‑

螺纹顶出孔。

具体实施方式

23.下面结合附图对本实用新型作进一步描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,而不能以此来限制本实用新型的保护范围。

24.本实施例公开了一种快换式深盒型复合材料模压成型模具。

25.该套模具设计成如图1所示结构,主要由上模1、侧滑块一2、侧滑块二3、脱模芯块4、模套5、手柄6、下模7组成。

26.模套5放置在下模7的对应凹槽内。两个侧滑块一2和两个侧滑块二3围成一个矩形框,将矩形框放置在模套5上,再配合模套5形成模具腔体。上模1压合在前述的模具腔体上。结合图2,侧滑块一2和侧滑块二3的外侧面是楔形形状,其所围成的矩形框与上、下模皆为楔形接触,通过给予制件四周侧壁一道压紧力,来将预浸料压实,避免产生气孔或疏松等情况影响制件质量,同时也避免了夹砂、纤维断裂等可能。从图3可知,侧滑块一2和侧滑块二3外侧均开设有2个起出孔8,便于脱模时起出侧滑块。如图4所示,模套5轮廓面为深盒型制件内腔面,四周做拔模斜度,以便脱模,模套5中心设计2个脱模芯块4,方便制件脱模顶出,模套四周一圈开溢胶槽,便于聚胶与清胶,模套的两端设计螺纹顶出孔9,螺纹顶出孔9内可安装脱模螺栓,可将模套整体从下模上顶起脱出,用夹钳夹住脱模螺栓,将模套整个取出。侧滑块二3外侧端面还连接有手柄6,既有利于上模1和下模7的分离,同时也可以便于侧滑块二3的起出。

27.另外,该套模具还包括精定位器和导柱导套。

28.实际工作过程中,先利用导柱导套及精定位器保证上模1、下模7相对位置准确,再用压块将上模1固定在压机上板上,下模7固定在压机下平台上;抬升压机上板,将已经铺贴好的模套5放入下模7的凹槽内;自上而下放入侧滑块二3、侧滑块一2,然后压机上板落下合模;加热固化,等制件成型后,打开压机,待温度下降到工人穿防护服能够接近压机进行操作的时候,利用侧滑块上的起出孔8将侧滑块一2、侧滑块二3抬出,再利用模套5上的螺纹顶出孔9,旋上脱模螺栓,顶起模套5并取出;将在前一个制件固化同时,铺贴备好的新模套放入下模凹槽内,继续成型下一个制件;待取出的模套5冷却后,利用模套5内镶嵌的脱模芯块4,将制件顶出脱模。

29.这种结构可以不需要反复拆卸整套模具,且模套质量轻便,拆装与搬运轻松,操作方便。另外,穿好防护服的工人完全可以在未完全冷却的压机上直接操作,生产速度更快,效率更高。

30.以上所述仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和变形,这些改

进和变形也应视为本实用新型的保护范围。

技术特征:

1.一种快换式深盒型模压成型模具,其特征在于,包括上模(1)、下模(7)、侧滑块一(2)、侧滑块二(3)、连接下模(7)的模套(5),所述侧滑块一(2)和侧滑块二(3)围成一个框体,所述框体与模套(5)形成模具腔体,所述上模(1)合在所述模具腔体上。2.根据权利要求1所述的一种快换式深盒型模压成型模具,其特征在于,所述侧滑块一(2)、侧滑块二(3)外侧分别设有起出孔(8)。3.根据权利要求1所述的一种快换式深盒型模压成型模具,其特征在于,所述侧滑块一(2)、侧滑块二(3)的外侧面是楔形形状。4.根据权利要求1所述的一种快换式深盒型模压成型模具,其特征在于,所述模套(5)轮廓面四周设有拔模斜度。5.根据权利要求1所述的一种快换式深盒型模压成型模具,其特征在于,所述模套(5)中心设有2个脱模芯块(4)。6.根据权利要求1所述的一种快换式深盒型模压成型模具,其特征在于,所述模套(5)四周设有溢胶槽。7.根据权利要求1所述的一种快换式深盒型模压成型模具,其特征在于,所述侧滑块二(3)外端面还连接有手柄(6)。8.根据权利要求1所述的一种快换式深盒型模压成型模具,其特征在于,所述模套(5)两端还设有便于脱模的螺纹顶出孔(9)。

技术总结

本实用新型公开了一种快换式深盒型模压成型模具,包括上模、下模、侧滑块一、侧滑块二、连接下模的模套,侧滑块一和侧滑块二围成一个框体,框体与模套形成模具腔体,上模合在所述模具腔体上。下模设计成分体模套结构,便于快速更换模套,提高了模压生产制件的工作效率;侧滑块一、侧滑块二采用楔形结构,使上模、下模分别与框体形成楔形接触,增加预紧力;采用脱模螺栓取出模套的方式,使得脱模更为安全可靠,防止高温烫伤。本发明解决了模具脱模及铺贴过程中耗时长,难度大、效果差的问题。效果差的问题。效果差的问题。

技术研发人员:景网钰 钱京 汤春柳 徐文祥 高禹

受保护的技术使用者:江苏恒神股份有限公司

技术研发日:2021.03.18

技术公布日:2021/11/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。