1.本发明涉及醛的脱除方法,具体涉及环氧丙烷生产领域,具体来说,涉及一种以丙烯和过氧化氢异丙苯(chp)或过氧化氢乙苯(ebhp)或叔丁基过氧化氢(tbhp)生产环氧丙烷等工艺中,环氧丙烷纯化/精制过程中醛、酮的脱除方法。

背景技术:

2.环氧丙烷(po)是多种化学品和产品的必要结构单元,全球产量每年超过700万吨。由于空气或氧气氧化性太强,用空气或氧气对丙烯直接氧化生成po往往收率低。因此,通常po在过氧化物等化学介质的帮助下生产。

3.一种已知的方法包括将有机氢过氧化物和丙烯与多相环氧化催化剂接触并回收包含po和醇的产物物流。po/sm工艺为过氧化氢乙苯(ebhp)和丙烯发生环氧化反应生成环氧丙烷,同时副产1-苯基乙醇,1-苯基乙醇可通过脱水转化为苯乙烯,苯乙烯作为副产,一般每生产1吨环氧丙烷,同时副产2~3吨苯乙烯。

4.另一种用于生产po的已知方法是联产po和甲基叔丁基醚(mtbe),简称po/mtbe。该方法包括与上述苯乙烯/po生产方法类似的反应步骤。在环氧化步骤中,叔丁基过氧化氢与丙烯反应而形成po和叔丁醇,叔丁醇随后醚化成mtbe,但由于mtbe在部分国家和地区已经禁售,该路线mtbe出路问题很难解决。

5.又一种已知方法包括在异丙苯的参与下生产po。在该方法中,异丙苯与氧或空气反应生成过氧化氢异丙苯(chp)。由此获得的氢过氧化异丙苯在环氧化催化剂存在下与丙烯反应以产生po和α,α-二甲基苄醇(dmba)。后者可借助于多相催化剂和氢气转化为异丙苯,异丙苯循环利用。

6.接着最近的发展,还已知在作为介质的过氧化氢参与下从丙烯产生po,称为hppo工艺。

7.不管所使用的特定环氧化方法,po产物通常需要纯化以除去副产物和杂质。实际上,对于大多数应用,重要的是将po中的杂质降低到非常低的水平。

8.环氧化方法的一些副产物可通过蒸馏容易地分离。但是,环氧化方法还倾向于形成更难以分离的副产物和杂质。将使用有机氢过氧化物的环氧化作为实例,有机氢过氧化物主要还原成倾向易于分离的相应的醇。但是,还产生少量的其它含氧化合物如甲醇、丙酮、乙醛、丙醛等,以及烃类,其难以分离并通常作为杂质保留在po产物中(即使在常规蒸馏之后)。与po相关的烃杂质据信是每分子具有4-7个碳原子的丙烯衍生物、尤其是每分子具有6个碳原子的衍生物。该c6化合物主要包括甲基戊烯类和甲基戊烷类。其它环氧化方法还导致相似地难以分离的具有相同或相似结构的杂质的形成。

9.po中典型杂质的分离往往需要多个蒸馏步骤。而且,通过蒸馏最终纯化(或精制)至高纯度水平通常需要非常大尺寸的塔,特别是在与po相比杂质的相对挥发性较低的情况下。

10.已知使用萃取蒸馏技术来帮助分离具有低的相对挥发性的杂质。例如,

usa3909366描述了通过萃取蒸馏在具有6~12个碳原子的芳族烃,例如乙苯存在下纯化环氧丙烷。还建议了各种其它萃取蒸馏溶剂,包括例如环状链烷烃(参见usa3464897)、低级二醇(参见usa3578568)、水(参见usa4140588)、叔丁醇(参见usa5006206)和庚烷。但是,采用这样的方法,分离塔塔径仍然很大。

11.usa5772854涉及在环氧丙烷的纯化中使用所谓的“酸对”再沸器,即串联连接的再沸器。具体地,usa5772854提供了用于在氧化亚烷基二醇萃取蒸馏剂存在下,在一定蒸馏条件下在萃取蒸馏塔中纯化具有水、甲醇和丙酮污染的环氧丙烷原料的方法,所述蒸馏条件选择为促进蒸馏塔中丙酮缓冲的形成和维持,其中含有基本上所有的氧化亚烷基二醇、水和丙酮的较高沸点(重质)馏分连续地从蒸馏塔抽取,且所述较高沸点(重质)馏分在第一再沸器中部分地蒸发;剩余的液体在第二再沸器中部分地蒸发且蒸气再循环到萃取蒸馏塔。gba1549743涉及用于控制输入到蒸馏塔的再沸器区段中的热量的方法,以提高获得期望的终产物的分离效率。在gba1549743中,“再沸器区段”在第1页、第62-64行处定义为最低塔板之下的塔的部分。因此,将理解gba1549743中所描述的所谓“再沸器区段”是蒸馏塔的底部区室。gba1549743的方法包括从蒸馏塔的部分分隔的再沸器区段抽取液体底部流,将液体底部流物质的第一部分引入到第一再沸器,将在所述第一再沸器中产生的混合相底部流物质引入到再沸器区段的基本上没有液体的区域,将液体底部流物质的第二部分引入到第二再沸器,将在所述第二再沸器中产生的混合相底部流物质引入到再沸器区段的与所述第一再沸器中产生的混合相底部流物质相同的基本上没有液体的区域。因此,在gba1549743的方法中,将理解液体底部流物质从蒸馏塔中最低塔板之下的区段抽取并且来自第一和第二再沸器的混合相底部流也被返回至蒸馏塔中的相同位置,即蒸馏塔中最低塔板之下。这清楚地显示在gba1549743中的图中,其中液体底部流物质从所谓的再沸器区段通过出口25抽取,且来自第一和第二再沸器的混合相底部流通过也在再沸器区段中的入口30和34返回。图中的最低塔板是11。通过蒸馏的po纯化以及整体的po生产是非常耗能的,特别是考虑到需要大尺寸的塔。发明的目的是提供还允许节能的用于从po分离杂质的方法和系统。

12.环氧丙烷产品对水、醛、同分异构体有严格要求,水会影响聚合物的羟值和发泡性能,醛会导致产品发出异味,影响人们身体健康,同分异构体是聚合长链的封端剂,因此,国标和企业标准中对产品纯度都有严格要求。

13.国标中环氧丙烷优等品质量纯度要求为:环氧丙烷≥99.95%,水≤0.02%,乙醛 丙醛≤0.005%,酸≤0.003%。

14.企业标准中环氧丙烷优等品质量纯度要求为:环氧丙烷≥99.99%,水≤0.003%,乙醛 丙醛≤0.001%,酸≤0.001%。

15.反应生成的粗环氧丙烷中通常含有水、甲醛、乙醛、丙醛、甲醇、丙酮、甲酸甲酯等杂质,因为这些杂质与环氧丙烷形成共沸物或相对挥发度接近于1,普通精馏难以达到环氧丙烷产品标准。为了得到符合聚合要求的高纯度环氧丙烷,必须将环氧丙烷中含有的杂质分离除去。现在工业装置采用的方法大多是先采用普通精馏脱除c3~c4烃类、甲醛、乙醛、甲酸甲酯等轻组分,再采用普通精馏脱除水、丙醛、甲醇、丙酮、丙二醇等重组分,再采用萃取精馏方法将残余的醛类、水、甲酸甲酯等含氧化合物杂质萃取出来,用水洗的方法脱除,萃取精馏一般采用c7~c

20

直链和支链烃类和(或)二醇类作为萃取剂。从经济性考虑,环氧丙烷的纯化过程采用c8直链和支链烷烃的混合物作为萃取剂,萃取剂的加入使乙醛、水、甲

醇、甲酸甲酯对环氧丙烷的相对挥发度变大,乙醛、水、甲醇、甲酸甲酯从塔顶移出,萃取剂回收利用。

16.在此分离过程中,不可避免发生化学反应,最常见的环氧丙烷水解反应生成1,2-丙二醇,环氧丙烷和甲醇反应生成丙二醇单甲醚,新生成的这些杂质性质稳定,且都是重组分,可以脱重分离或在萃取精馏过程中脱除,通过控制,可以保证环氧丙烷产品质量;cn103562192b报道,上述方法存在以下技术风险,甲醛、乙醛、丙醛可以和甲醇发生羟醛缩合反应(醛的羰基被醇的羟基加成,原有的羰基碳上连接有一个醇羟基和一个醚键)生成半缩醛和/或缩醛,反应产物比反应物重,降低了分离难度;但半缩醛都是不稳定的,要么继续生成缩醛,要么分解重新回到醛和醇。也就是说,在脱轻步骤中,在不发生化学反应的情况下,甲醛、乙醛理论上可以绝大部分作为轻组分脱除,但部分和甲醇等醇类反应生成半缩醛和缩醛,随着环氧丙烷和重组分进入脱重步骤,在脱重步骤中,由于温度升高等原因,半缩醛发生分解,分解重新回到醛和醇,醛又进入环氧丙烷中,降低环氧丙烷产品质量。

17.usa3350417a,针对氯醇法生产环氧丙烷工艺,来自塔28的包含环氧丙烷,乙醛和甲酸甲酯的塔底物通过管线31进料到醇醛缩合-皂化器36中。一个500ml搅拌釜反应器中装有3n氢氧化钠水溶液,其中乙醛被醛化,甲酸甲酯同时被皂化。该反应器在约50℃和5大气压下,反应器停留时间约25分钟下操作。通常,反应器36可在0~200℃,优选25~75℃的温度和足以保持液相,优选1~10大气压的压力下操作。是利用两个或多个醛醇缩合皂化剂同时进行乙醛的醛醇缩合和甲酸甲酯的皂化。甲酸甲酯和氢氧化钠溶液发生皂化反应生成甲酸钠盐和甲醇,甲醇和乙醛发生羟醛缩合反应。usa3350417a弊端如下:

⑴

环氧丙烷易水解,特别是在碱液存在和搅拌的条件下,环氧丙烷水解生成丙二醇,导致环氧丙烷收率下降;

⑵

甲酸钠盐等含盐废水处理困难。

18.cn110003136a公开了一种环氧丙烷脱除杂质的方法,所述方法包括通过粗分离塔、装有催化剂的反应器,将醛酮杂质转化为相应的缩醛、缩酮。反应器反应温度为20~60℃,反应压力为0.2~2.0mpa,通过固定床的体积空速为0.1-10h-1

,反应包括加入醇类的助剂,醇类的助剂与醛酮杂质的重量比为(3-20):1。然后物料进入po精馏塔进行精制,塔顶得到po产品,塔底得到含有缩酮、缩醛的混合液。另外,该专利文献进一步描述来自po粗分离塔的进料醛酮杂质总含量110ppm,通过该方法得到出料醛酮杂质含量5ppm及以下。但该发明涉及复杂的高效助剂回收及缩醛缩酮处理步骤,步骤如下:塔底得到含有缩酮、缩醛的混合液;将塔底排出的混合液加入酸性溶液调ph值,在一定的温度下水解反应一段时间,进入助剂萃取塔,使用萃取剂回收高效助剂,蒸馏萃取油层,分离得到高效助剂返回到步骤(1)中循环使用,回收的萃取剂返回到助剂萃取塔,经济性差。

19.因此,外加入大量的含羟基类物质,需要对未反应的含羟基类物质进行回收,将导致操作费用和设备投资大幅度增加。

20.因此,以上方法在分离过程中,由于不可避免的化学反应,醛的脱除存在困难。

技术实现要素:

21.针对以上背景技术中存在的问题,本发明提出一种醛的脱除方法,将粗环氧丙烷物料送入装填有催化剂的反应器,醛和含羟基的组分(优选为醇和/或含羟基的醇醚)发生羟醛缩合反应生成重组分缩醛,反应产物依次进行脱轻和脱重步骤,重组分缩醛在脱重步

骤中脱除。

22.所述羟醛缩合反应催化剂为酸性、碱性或酸-碱性催化剂。

23.常用的酸性催化剂有(vo)2p2o7、α-vohpo4、铌酸和mfi沸石等。在酸性催化剂的阳离子活性中心,醛羰基活化形成烯醇正碳离子从而发生缩合反应。

24.常用的碱性催化剂包括碱性化合物(碱金属或碱土金属的氧化物、氢氧化物、碳酸氢盐、碳酸盐和羧酸盐),有机胺类化合物以及阴离子交换树脂等。由于环氧丙烷在有水存在条件下,强碱作用下发生水解,优选弱碱性催化剂和阴离子交换树脂催化剂。

25.酸-碱性催化剂同时具有酸性-碱性活性中心,如一些二元氧化物(ni-p,mn-p,fe-p和v-p)或水滑石等。

26.羟醛缩合反应产物在脱重步骤后还经精馏步骤;优选为萃取精馏步骤。

27.本发明利用羟醛缩合反应催化剂的催化反应,将醛(酮)和醇转化成重组分缩醛(缩酮),而不是停留在不稳定的半缩醛,稳定的重组分缩醛(缩酮)有利于环氧丙烷分离纯化。

28.醛(酮)和醇反应生成半缩醛(半缩酮)和缩醛(缩酮)的通式如下:

[0029][0030]

在环氧丙烷体系中,丙酮,丙酮也可以和甲醇发生反应生成丙酮缩甲醇。

[0031]

下面用三个例子说明,甲醛、乙醛、丙醛和甲醇、丙二醇、乙二醇单甲醚等含有羟基的物质发生羟醛缩合反应。

[0032]

甲醛和甲醇反应生成半缩醛和缩醛的反应式如下:

[0033][0034]

丙酮和甲醇反应生成半缩酮和缩酮的反应式如下:

[0035][0036]

乙醛和丙二醇反应生成半缩醛和缩醛的反应式如下:

[0037][0038]

丙醛和丙二醇单甲醚反应生成半缩醛和缩醛的反应式如下:

[0039][0040]

丙醛和乙二醇单甲醚反应生成半缩醛和缩醛的反应式如下:

[0041][0042]

醇和/或含羟基的醇醚,可以是粗环氧丙烷物料含有的甲醇、丙二醇等醇类、乙二醇单甲醚、丙二醇单甲醚等杂质,也可以后加入的;甲醇主要来自于丙烯环氧化副产物;丙二醇来自于环氧丙烷水解产物,在环氧化反应过程中产生,和在分离过程中产生,另外有专利和文献报道采用丙二醇作为萃取剂,外排含有环氧丙烷的废料中含有一定量的丙二醇;丙二醇单甲醚在环氧化反应和分离过程中都会产生,量较少;在环氧丙烷分离纯化过程中,部分工艺路线采用乙二醇单甲醚作为萃取剂,外排含有环氧丙烷的废料中含有一定量的乙

二醇单甲醚。其中的甲醇、丙二醇等醇类、乙二醇单甲醚、丙二醇单甲醚等含羟基的杂质可以作为和醛反应的原料,生成半缩醛、缩醛的重组分;也可以考虑将外排含有环氧丙烷的废料进行回收利用,同时利用其中含有的丙二醇、乙二醇单甲醚作为和醛反应的原料,废物回收利用,减少三废排放。

[0043]

因为温度升高,有利于半缩醛、缩醛逆向反应重新生成醛和醇,在反应器中,这是脱轻塔、脱重塔不希望发生的,因此所述反应器反应温度设置为30~80℃。

[0044]

以粗环氧丙烷物料总重量计,醛的含量为0.001%~3%,和/或含羟基的组分的含量为0.001%~8%。

[0045]

羟醛缩合反应反应器反应温度为30~80℃,优选40-60℃。

[0046]

反应器反应压力为0~1.0mpag,优选0.10~0.80mpag,保证反应在全液相条件下进行。

[0047]

反应器体积空速1~20h-1

,优选为3~16h-1

。

[0048]

控制反应器中羟基和(醛 酮)摩尔比例大于2.0,优选为大于2.1,更优选为大于2.2。

[0049]

控制脱轻塔塔顶操作温度在40~60℃。

[0050]

脱重塔塔顶操作温度在40~60℃。

[0051]

本方法经脱重后产生包含小于1ppm甲醛的环氧丙烷物流。

[0052]

本方法经脱重后产生包含小于20ppm乙醛 丙醛的环氧丙烷物流。

[0053]

如果催化剂性能下降或精馏等分离操作出现问题,可能出现少量的半缩醛、缩醛进入萃取精馏塔,或者醛和/或甲醇有残余,在萃取精馏塔萃取精馏脱除醛、醇过程中,仍然可能发生羟醛缩合反应,因此本发明通过提高萃取精馏塔操作温度的方法,避免缩醛和半缩醛的生成。因此,萃取精馏塔塔顶操作温度在70~90℃。

[0054]

本方法经萃取精馏后产生包含小于0.1ppm甲醛的环氧丙烷物流,其中环氧丙烷物流扣除萃取剂。

[0055]

本方法经萃取精馏后产生包含小于10ppm乙醛 丙醛的环氧丙烷物流,其中环氧丙烷物流扣除萃取剂。

[0056]

本方法中,酮也可以与醇和/或含羟基的醇醚发生反应生成重组分缩酮。但在环氧丙烷体系,从实验室实验和文献报道来看,酮主要是丙酮,丙酮和环氧丙烷分离相对容易,因此,酮的羟醛缩合反应不是本发明的重点,本发明重点在难分离的甲醛、乙醛、丙醛,且浓度高的醛容易发生聚合,堵塞设备和管道,本发明在脱轻塔塔顶加入一股惰性气体如氮气,降低环氧丙烷分压,可减少环氧丙烷损失和vocs排放量,同时降低醛类分子浓度,减少醛类分子接触几率。本发明通过脱重后再经过萃取精馏,可脱除残余的醛,水,甲酸甲酯等含氧化合物。

[0057]

如果在1,2-环氧丁烷体系,丙酮和环氧丁烷沸点相近,分离困难,采用酮的羟醛缩合反应,再利用脱重塔脱除重组分是明显有利的。

附图说明

[0058]

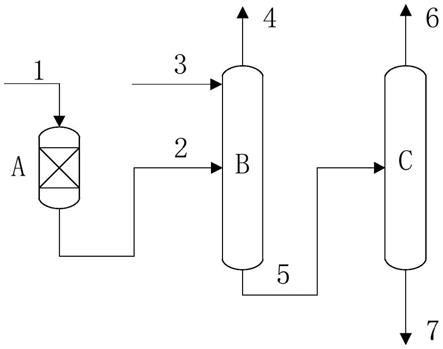

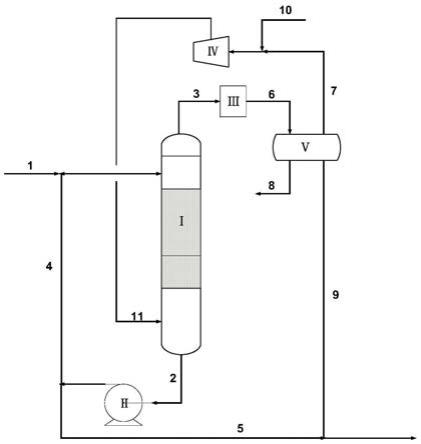

图1,2为本发明的工艺流程图。

[0059]

图1中,a-反应器,b-脱轻塔,c-脱重塔。1-粗环氧丙烷物流,2-反应产物,3-氮气,

4-脱轻塔顶采出,5-脱轻塔釜液,6-脱重塔顶采出,7-脱重塔釜液。

[0060]

图2中,a-反应器,b-脱轻塔,c-脱重塔,d-萃取塔。1-粗环氧丙烷物流,2-反应产物,3-氮气,4-脱轻塔顶采出,5-脱轻塔釜液,6-脱重塔顶采出,7-脱重塔釜液,8-萃取剂进料,9-萃取塔顶采出,10-萃取塔釜液。

[0061]

粗环氧丙烷物流1进入反应器a,醛(酮)和醇和或含羟基的醇醚在反应器中发生羟醛缩合反应生成缩醛和缩酮,反应产物进入脱轻塔b,塔顶通入一股氮气物流,塔顶采出含有c3~c5等轻烃、甲醛、乙醛的物流4,塔釜采出5进入脱重塔,塔顶为脱重后的粗环氧丙烷6,塔釜为水、甲醇、丙酮、丙醛、缩醛、缩酮、异丙苯、乙苯等烃类、丙二醇等重组分物流7,8为萃取剂进料,一般为c7及以上烃类,9为萃取塔塔顶采出,主要是残余的醛类、甲醇、水、甲酸甲酯等含氧化合物,10为环氧丙烷和萃取剂混合液,一般会包含微量的c5~c6烃类。

具体实施方式

[0062]

【实施例1】

[0063]

如图2所示,粗环氧丙烷物流1进入反应器a,醛(酮)和醇和或含羟基的醇醚在反应器中发生羟醛缩合反应生成缩醛和缩酮,反应产物进入脱轻塔b,塔顶通入一股氮气物流,塔顶采出含有c3~c5等轻烃、甲醛、乙醛的物流4,塔釜采出5进入脱重塔,塔顶为脱重后的粗环氧丙烷6,塔釜为水、甲醇、丙酮、丙醛、缩醛、缩酮、异丙苯、乙苯等烃类、丙二醇等重组分物流7。

[0064]

羟醛缩合反应催化剂为(vo)2p2o7。

[0065]

粗环氧丙烷物流1进料质量组成为环氧丙烷98.6000%,c3烃类0.1720%,甲醛0.1500%,乙醛0.2580%,丙醛0.1500%,丙酮0.1500%,甲酸甲酯0.1500%,甲醇0.1500%,水0.1500%,丙二醇0.0500%,异丙苯0.0200%。

[0066]

加入丙二醇的质量流量/粗环氧丙烷物流1=1.052%,或加入乙二醇单甲醚的质量流量/粗环氧丙烷物流1=2.104%。控制羟基和醛 酮摩尔比例=2.10。

[0067]

反应器a反应温度30℃,反应压力为0.10mpag,反应器体积空速2h-1

,保证反应在全液相条件下进行。

[0068]

控制脱轻塔塔顶操作温度在40℃,脱重塔塔顶操作温度在42℃。

[0069]

经脱重后环氧丙烷物流甲醛含量为0,萃取精馏后环氧丙烷物流醛(甲醛 乙醛 丙醛)≤6ppm,其中环氧丙烷物流扣除萃取剂。

[0070]

【实施例2】

[0071]

同实施例1,不同的是粗环氧丙烷物流1进料质量组成为环氧丙烷98.3200%,c3烃类0.1020%,甲醛0.1200%,乙醛0.2735%,丙醛0.2530%,丙酮0.2030%,甲酸甲酯0.1505%,甲醇0.1525%,水0.2505%,丙二醇0.1500%,异丙苯0.0250%。

[0072]

羟醛缩合反应催化剂为α-vohpo4。

[0073]

加入丙二醇的质量流量/粗环氧丙烷物流1=1.156%,或加入乙二醇单甲醚的质量流量/粗环氧丙烷物流1=2.312%。控制羟基和醛 酮摩尔比例=2.16。

[0074]

反应器a反应温度35℃,反应压力为0.25mpag,反应器体积空速6h-1

,保证反应在全液相条件下进行。

[0075]

控制脱轻塔塔顶操作温度在43℃。脱重塔塔顶操作温度在45℃。

[0076]

经脱重后环氧丙烷物流甲醛含量为0,萃取精馏后环氧丙烷物流醛(甲醛 乙醛 丙醛)≤7ppm,其中环氧丙烷物流扣除萃取剂。

[0077]

【实施例3】

[0078]

同实施例1,不同的是粗环氧丙烷物流1进料质量组成为环氧丙烷96.8780%,c3烃类0.0020%,甲醛0.3000%,乙醛0.5000%,丙醛0.4500%,丙酮0.4500%,甲酸甲酯0.2500%,甲醇0.1500%,水0.5500%,丙二醇0.3500%,异丙苯0.1200%。

[0079]

羟醛缩合反应催化剂为mfi沸石。

[0080]

加入丙二醇的质量流量/粗环氧丙烷物流1=2.612%,控制羟基和醛 酮摩尔比例=2.24。

[0081]

反应器a反应温度42℃,反应压力为0.35mpag,反应器体积空速9h-1

,保证反应在全液相条件下进行。

[0082]

控制脱轻塔塔顶操作温度在45℃,脱重塔塔顶操作温度在48℃。

[0083]

经脱重后环氧丙烷物流甲醛含量为0,萃取精馏后环氧丙烷物流醛(甲醛 乙醛 丙醛)≤8ppm,其中环氧丙烷物流扣除萃取剂。

[0084]

【实施例4】

[0085]

同实施例1,不同的是粗环氧丙烷物流1进料质量组成为环氧丙烷95.8040%,c3烃类0.0020%,甲醛0.3500%,乙醛0.5500%,丙醛0.3500%,丙酮0.4500%,甲酸甲酯0.2500%,甲醇0.1500%,水0.5240%,丙二醇0.3500%,异丙苯0.1200%,乙苯0.1000%,乙二醇单甲醚1.0000%。

[0086]

羟醛缩合反应催化剂为弱碱性催化剂。

[0087]

加入丙二醇的质量流量/粗环氧丙烷物流1=2.319%,控制羟基和醛 酮摩尔比例=2.32。

[0088]

反应器a反应温度49℃,反应压力为0.56mpag,反应器体积空速12h-1

,保证反应在全液相条件下进行。

[0089]

控制脱轻塔塔顶操作温度在48℃,脱重塔塔顶操作温度在50℃。

[0090]

经脱重后环氧丙烷物流甲醛含量为0,萃取精馏后环氧丙烷物流醛(甲醛 乙醛 丙醛)≤8ppm,其中环氧丙烷物流扣除萃取剂。

[0091]

【实施例5】

[0092]

同实施例1,不同的是粗环氧丙烷物流1进料质量组成为环氧丙烷95.2280%,c3烃类0.0020%,甲醛0.3500%,乙醛0.5500%,丙醛0.4000%,丙酮0.4500%,甲酸甲酯0.2500%,甲醇0.1500%,水0.5500%,丙二醇0.3500%,异丙苯0.1200%,乙苯0.1000%,乙二醇单甲醚1.5000%。

[0093]

羟醛缩合反应催化剂为阴离子交换树脂催化剂。

[0094]

加入丙二醇的质量流量/粗环氧丙烷物流1=2.264%,控制羟基和醛 酮摩尔比例=2.40。

[0095]

反应器a反应温度55℃,反应压力为0.75mpag,反应器体积空速16h-1

,保证反应在全液相条件下进行。

[0096]

控制脱轻塔塔顶操作温度在51℃,脱重塔塔顶操作温度在53℃。

[0097]

经脱重后环氧丙烷物流甲醛含量为0,萃取精馏后环氧丙烷物流醛(甲醛 乙醛 丙

醛)≤7ppm,其中环氧丙烷物流扣除萃取剂。

[0098]

【实施例6】

[0099]

同实施例1,不同的是粗环氧丙烷物流1进料质量组成为环氧丙烷93.7780%,c3烃类0.0020%,甲醛0.3500%,乙醛0.5500%,丙醛0.5500%,丙酮0.4500%,甲酸甲酯0.2500%,甲醇0.1500%,水0.5500%,丙二醇0.1500%,异丙苯0.1200%,乙苯0.1000%,乙二醇单甲醚3.0000%。

[0100]

羟醛缩合反应催化剂为fe-p二元氧化物。

[0101]

物料中羟基和醛 酮摩尔比例=2.32,不需要加入丙二醇等含羟基的组分。

[0102]

反应器a反应温度60℃,反应压力为0.96mpag,反应器体积空速19h-1

,保证反应在全液相条件下进行。

[0103]

控制脱轻塔塔顶操作温度在58℃,脱重塔塔顶操作温度在56℃。

[0104]

经脱重后环氧丙烷物流甲醛含量为0,萃取精馏后环氧丙烷物流醛(甲醛 乙醛 丙醛)≤8ppm,其中环氧丙烷物流扣除萃取剂。

[0105]

【实施例7】

[0106]

同实施例1,不同的是粗环氧丙烷物流1进料质量组成为环氧丙烷98.9614%,c3烃类0.1020%,甲醛0.0010%,乙醛0.0020%,丙醛0.0020%,丙酮0.2030%,甲酸甲酯0.1505%,甲醇0.1500%,水0.2530%,丙二醇0.1500%,异丙苯0.0249%。

[0107]

羟醛缩合反应催化剂为水滑石。

[0108]

物料中羟基和醛 酮摩尔比例=2.39,不需要加入丙二醇等含羟基的组分。

[0109]

反应器a反应温度60℃,反应压力为0.80mpag,反应器体积空速16h-1

,保证反应在全液相条件下进行。

[0110]

控制脱轻塔塔顶操作温度在58℃,脱重塔塔顶操作温度在56℃。

[0111]

经脱重后环氧丙烷物流甲醛含量为0,萃取精馏后环氧丙烷物流醛(甲醛 乙醛 丙醛)≤5ppm,其中环氧丙烷物流扣除萃取剂。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。