1.本发明涉及一种环氧烷烃生产装置烯烃回收过程中连续生产的方法,具体涉及环氧烷烃生产领域,具体来说,涉及一种以烯烃和过氧化氢异丙苯(chp)或过氧化氢乙苯(ebhp)生产环氧烷烃的工艺。

背景技术:

2.环氧丙烷(po)是第三大丙烯衍生物,仅次于聚丙烯和丙烯晴。作为重要的基本有机化工原料,环氧丙烷最大的工业用途是用于生产聚醚多元醇,还用于丙二醇、第四代洗涤剂非离子表面活性剂、油田破乳剂、农药乳化剂及润湿剂等。

3.环氧丙烷的合成方法主要有氯醇法、共氧化法、过氧化氢直接氧化法(hppo法)、异丙苯氧化法(chp法)以及氧气直接氧化法,目前,前四种方法已经实现工业化。其中,氯醇法水资源消耗大、产生大量难以处理的“五高”废水和废渣,同时消耗大量的氯气和石灰,氯和钙随废水和废渣排放造成了原料浪费,且次氯酸的使用对设备造成了严重的腐蚀,氯醇法生产工艺难以满足越来越高的环保要求;hppo法三废少,基本无污染,属于环境友好的清洁生产系统,但其缺点在于(1)工业化时间短,工艺待完善;(2)过氧化氢(h2o2)和催化剂价格相对较高;(3)h2o2水溶液储运困难,现场生产费用高,需要跟过氧化氢装置联合布置或与国内过剩的h2o2装置做商业合作。

4.共氧化法由美国奥克兰公司开发,于1969年实现工业化。根据原料和联产产品,可分为乙苯共氧化法(po/sm法)和异丁烷共氧化法(po/tba法),前者联产苯乙烯(sm),sm是一种重要的基本有机化工原料,可用于生产聚苯乙烯和共聚树脂、离子交换树脂等,也可用于制药和涂料工业,国内sm供需长期失衡,2015年产量仅为表观消费量的一半,急需提高产能,国内宁波镇海炼化利安德化学和中海壳牌采用的是此技术;后者联产叔丁醇(tba),南京金陵亨斯迈新材料有限公司采用的是此技术。共氧化法克服了氯醇法的三废污染严重、设备腐蚀和需要氯为原料的缺点,反应较平稳、无污染。目前,世界采用共氧化法生产的环氧丙烷约占总产量的50%多,其中po/sm法生产的环氧丙烷约占总产量的30%以上。

5.chp法由日本住友化学公司开发,其实际是共氧化法的改进,与共氧化法的主要区别在于使用异丙苯替代了乙苯,且异丙苯循环使用,不产生联产产品。目前世界采用chp法生产的环氧丙烷约占总产量的2%左右。

6.环氧丁烷(bo)与环氧丙烷的化学性质相似,同样可以作为聚醚多元醇的原料单体,此外还可用作三氯乙烯等氯代烃溶剂的酸清除剂,在医药、非离子表面活性剂和农药化学品等方面也有广泛用途。自上世纪70年代开发出来以后发展很快,如美国上世纪八九十年代,每年以10%的速度增加。目前全球范围内生产bo的厂家主要有巴斯夫和陶氏化学两家公司,产品销售由其垄断。据报道,目前bo产品均来自氯醇法po生产的副产品回收,在用裂解尾气经氯醇化和皂化生产po过程中,得到bo塔釜残液,其中含bo 74.6%,po 16.7%,环氧乙烷(eo)0.7%,水3.1%及少量高沸物。通过精馏塔釜残液,从塔中部收集50-70℃的馏分,冷凝后除去水分,获得含量约87%的bo成品,如需要更高纯度,则需进行进一步精馏

等分离过程。由于该法产量有限且污染严重,国外正在努力开发无污染的环境友好型bo生产新工艺。

7.在环氧丙烷、环氧丁烷等环氧烷烃生产装置中,常涉及丙烯、1-丁烯等烯烃的分离回收,由于烯烃的沸点较低,其分离过程常涉及高压或低温过程,而在高压或低温条件下,即使ppm含量级别的水含量也会与烃类形成白色结晶的水合物,结晶水合物在设备和管道内累积,从而造成堵塞现象的发生,影响装置的正常生产。

8.chp法生产环氧烷烃的过程中,为保证chp完全转化,反应原料烯烃必须大大过量在6:1~10:1(摩尔比),通常反应产物分离的第一步便是在烯烃回收塔中实现烯烃、烷烃(丙烯原料带入)和粗环氧烷烃产物的分离,通常需要回收的烯烃重新循环回反应单元参加反应。由于苄醇,α,α-二甲基苄醇,环氧烷烃均是热敏性物质,同事需要控制低于130℃。由于反应产物中含有水,因此上述塔顶气相不可避免地会夹带少量的水,低温或者高压情况下,丙烯、丁烯等烯烃、丙烷、丁烷等烷烃等可与水形成结晶水合物,在换热器设备和管道中累积从而造成堵塞,塔顶压力快速升高,从而造成装置停车,影响正常生产。

技术实现要素:

9.本发明涉及一种环氧烷烃生产装置烯烃回收过程中连续生产的方法,主要解决环氧烷烃精制过程中冷凝器和回流罐中结晶堵塞问题,保证装置连续生产。

10.为解决上述问题,本发明提供一种环氧烷烃生产装置烯烃回收过程中连续生产的方法,包括以下步骤:

11.1)含环氧烷烃的烯烃环氧化反应产物减压后进入气液分离罐,气液分离后,罐顶气相从塔板下方进入烯烃回收塔,罐底液相从塔板上方进入烯烃回收塔;

12.2)所述烯烃回收塔,塔顶气与防冻液混合之后依次经过冷凝器和回流罐,回流罐得到的油相部分作为回流液回流至烯烃回收塔塔顶,分离烯烃;

13.3)所述烯烃回收塔塔顶油相采出部分为回收的烯烃物流,塔釜得到分离烯烃的粗环氧烷烃产品物流。

14.上述技术方案中,烯烃回收塔进料位置位于精馏塔中下部。

15.上述技术方案中,为防止丙烷、丁烷等杂质累计,塔顶馏出液采出一股,去分离回收丙烯或丁烯,或排弃去火炬。

16.上述技术方案中,优选地,烯烃回收塔的操作压力为0.005~1.0mpag,优选为0.005~0.50mpag。

17.因为烯烃环氧化压力为2.5~4.0mpag,远高于烯烃回收塔的操作压力,为避免烯烃环氧化反应产物直接进塔发生闪蒸,对塔操作产生大的冲击,影响操作,将烯烃环氧化反应产物不经冷却,减压后直接进入气液分离罐,气液分离后,罐顶气相从塔板下方进入烯烃回收塔,罐底液相从塔板上方进入烯烃回收塔。

18.含环氧烷烃的烯烃环氧化反应产物为1-烯烃和过氧化氢异丙苯(chp)或过氧化氢乙苯(ebhp)反应后的产物。

19.含环氧烷烃的烯烃环氧化反应产物以重量百分比计,α,α-二甲基苄醇或α-甲基苄醇的含量为15~40%,异丙苯或乙苯的含量为10~30%,环氧烷烃的含量为5~20%,烯烃的含量为5~60%,烷烃的含量为0~5%,水的含量为0~1%。其中烷烃指乙烷、丙烷、丁烷

等烃类。

20.上述技术方案中,更优选地,烯烃回收塔操作压力为0.005~0.5mpag,由于α,α-二甲基苄醇、环氧烷烃及其少量同分异构体均为热敏性物质,因此控制烯烃回收塔塔釜操作温度低于130℃。

21.烯烃回收塔塔顶气相会夹带少量的水,低温或者高压情况下,烯烃、烷烃等可与水形成结晶水合物,在设备和管道中累积从而造成堵塞,此时,烯烃回收塔塔顶压力快速升高,循环烯烃流量低于设计值会出现安全风险,从而造成装置停车,影响正常生产,因此,通过向烯烃回收塔塔顶气中加入少量的防冻液,以防止冷凝器和回流罐中发生结晶堵塞。为降低循环烯烃水含量,提高催化剂选择性、转化率及寿命,烯烃回收塔回流罐设置分水包或聚结器。

22.上述技术方案中,为使防冻液和环氧烷烃易于分离,优选地,防冻液与环氧烷烃相对挥发度不等于1,优选小于1,更优选小于0.8。

23.防冻液与水完全互溶,不溶于烃类,这样保证加入的防冻液全部进入水中,不进入烃类中,同时减少防冻液损失,另外防冻液进入水中,可以分离回用防冻液。

24.上述技术方案中,优选地,防冻液的沸点与环氧烷烃沸点相差大于5℃。

25.上述技术方案中,更优选地,防冻液的沸点与环氧烷烃沸点相差大于10℃。

26.上述技术方案中,优选地,防冻液为乙二醇、二甘醇和丙三醇中的至少一种。

27.上述技术方案中,防冻液的加入量过多,则循环烯烃中防冻液含量太多,造成能量的浪费,防冻液加入量太少,则无法起到防冻的效果,优选地,防冻液的加入量为反应产物中水总量的0.1~100%。

28.上述技术方案中,更优选地,防冻液的加入量为反应产物中水总量的1~100%。

29.上述技术方案中,更优选地,防冻液的加入量为反应产物中水总量的5~50%。

30.为避免杂质在循环烯烃中累积,降低催化剂的活性,循环烯烃需定期排放,上述技术方案中,更优选地,后处理或排弃烯烃的量为塔顶采出量的0.001~1%。

31.上述技术方案中,烯烃环氧化反应产物直接进入气液分离罐分离后,罐顶气相从塔板下方进入烯烃回收塔,罐底液相从塔板上方进入烯烃回收塔,采用气液平衡组成的罐底液相对罐顶气相进行一次洗涤,一方面可以大幅减少气相组分夹带的重组分,另一方面也可以大幅减少液相组分溶解和夹带的轻组分,从而大幅提高烯烃回收塔的分离效率。

32.本发明的工艺可有效解决冷凝器、回流罐及连接管道中结晶堵塞问题,保证装置连续生产,取得了良好的效果。

附图说明

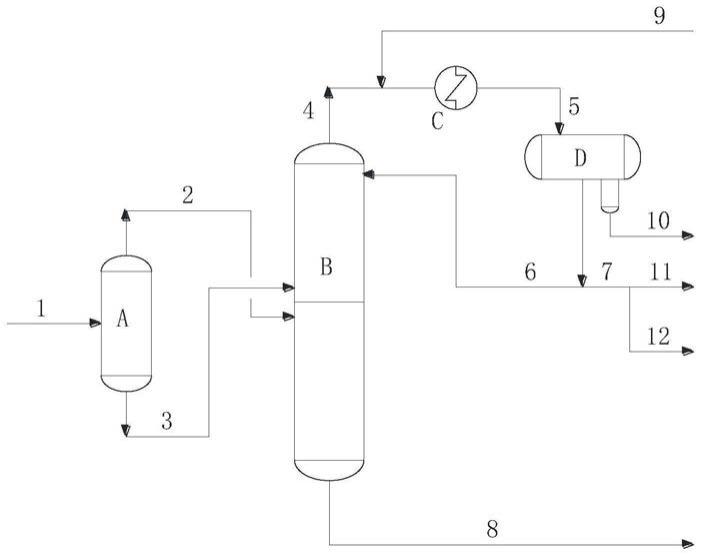

33.图1为本发明的工艺流程图。

34.图1中,a为气液分离罐,b为烯烃回收塔,c为冷凝器,d为回流罐。

35.1为烯烃环氧化反应产物,2为气液分离罐罐顶气相,3为气液分离罐罐底液相,4为烯烃回收塔塔顶气,5为烯烃回收塔塔顶冷凝液,6为烯烃回收塔塔顶回流,7为烯烃回收塔塔顶采出,8为烯烃回收塔塔釜液,9为防冻液,10为水相采出,11为回收的烯烃物流,12为含有烷烃等杂质物流,可进入后处理回收烯烃或作为燃料。

36.含α,α-二甲基苄醇、异丙苯、环氧烷烃及其少量同分异构体、烯烃、少量烷烃和水

的烯烃环氧化反应产物1不经冷却,减压后直接进入气液分离罐a,气液分离后,罐顶气相2从塔板下方进入烯烃回收塔b,罐底液相3从塔板上方进入烯烃回收塔b;烯烃回收塔塔顶气4与防冻液9混合后,送入冷凝器c,冷凝液5送入回流罐d发生油水分离,油相一部分作为塔顶回流6回流至塔顶,一部分作为塔顶采出7,塔顶采出一部分即为回收的烯烃物流11,一部分为含有烷烃等杂质物流12,可进入后处理回收烯烃或作为燃料,烯烃回收塔塔釜液8为分离烯烃的粗环氧丁烷产品。

37.下面通过实施例对本发明作进一步的阐述,但是这些实施例无论如何都不对本发明的范围构成限制。

具体实施方式

38.【实施例1】

39.如图1所示,原料中,以重量百分比计,含环氧丁烷的丁烯环氧化反应产物以重量百分比计,α,α-二甲基苄醇的含量为22%,异丙苯的含量为20%,环氧丁烷的含量为12%,丁烯的含量为45.4%,丁烷的含量为0.5%,水的含量为0.1%,冷冻液为乙二醇,乙二醇加入量为水量的50%,后处理或排弃丁烯比例为0.2%。

40.含环氧丁烷的丁烯环氧化反应产物压力为2.50mpag,经过减压后,压力降低至0.30mpag,再进入气液分离罐进行气液分离。

41.丁烯回收塔操作压力为0.055mpag,塔顶操作温度为5℃,塔釜操作温度为116℃。

42.装置运行期间丁烯回收塔塔顶压力保持稳定,未出现冷凝器或其管道堵塞情况,产品质量稳定,丁烯的收率为99.6%,循环丁烯纯度为98.5%,bo产品的收率为99.9%。

43.【实施例2】

44.如图1所示,原料中,以重量百分比计,含环氧丙烷的丙烯环氧化反应产物以重量百分比计,α,α-二甲基苄醇的含量为22%,异丙苯的含量为20%,环氧丙烷的含量为12%,丙烯的含量为45.4%,丙烷的含量为0.5%,水的含量为0.1%,冷冻液为乙二醇,乙二醇加入量为水量的50%,后处理或排弃丙烯比例为0.2%。

45.含环氧丙烷的丙烯环氧化反应产物压力为5.60mpag,经过减压后,压力降低至0.80mpag,再进入气液分离罐进行气液分离。

46.丙烯回收塔操作压力为0.45mpag,塔顶操作温度为-2℃,塔釜操作温度为129℃。

47.装置运行期间丙烯回收塔塔顶压力保持稳定,未出现冷凝器或其管道堵塞情况,产品质量稳定,丙烯的收率为99.6%,循环丙烯纯度为98.9%,po产品的收率为99.9%。

48.【实施例3】

49.同实施例1,改变乙二醇的加入量,乙二醇加入量为水量的35%。

50.含环氧丁烷的丁烯环氧化反应产物压力为2.30mpag,经过减压后,压力降低至0.30mpag,再进入气液分离罐进行气液分离。

51.丁烯回收塔操作压力为0.055mpag,塔顶操作温度为5℃,塔釜操作温度为116℃。

52.装置运行期间丁烯回收塔塔顶压力保持稳定,未出现冷凝器或其管道堵塞情况,产品质量稳定,丁烯的收率为99.6%,循环丁烯纯度为98.6%,bo产品的收率为99.9%。

53.【实施例4】

54.同实施例1,改变乙二醇的加入量,乙二醇加入量为水量的20%。

55.含环氧丁烷的丁烯环氧化反应产物压力为2.80mpag,经过减压后,压力降低至0.40mpag,再进入气液分离罐进行气液分离。

56.丁烯回收塔操作压力为0.055mpag,塔顶操作温度为5℃,塔釜操作温度为116℃。

57.装置运行期间丁烯回收塔塔顶压力保持稳定,未出现冷凝器或其管道堵塞情况,产品质量稳定,丁烯的收率为99.6%,循环丁烯纯度为98.6%,bo产品的收率为99.9%。

58.【实施例5】

59.同实施例1,改变乙二醇的加入量,乙二醇加入量为水量的5%。

60.含环氧丁烷的丁烯环氧化反应产物压力为2.60mpag,经过减压后,压力降低至0.35mpag,再进入气液分离罐进行气液分离。

61.丁烯回收塔操作压力为0.055mpag,塔顶操作温度为5℃,塔釜操作温度为116℃。

62.装置运行期间丁烯回收塔塔顶压力保持稳定,未出现冷凝器或其管道堵塞情况,产品质量稳定,丁烯的收率为99.6%,循环丁烯纯度为98.7%,bo产品的收率为99.9%。

63.【实施例6】

64.同实施例1,冷冻液为二甘醇,二甘醇加入量为水量的50%。

65.含环氧丁烷的丁烯环氧化反应产物压力为2.50mpag,经过减压后,压力降低至0.40mpag,再进入气液分离罐进行气液分离。

66.丁烯回收塔操作压力为0.005mpag,塔顶操作温度为-5℃,塔釜操作温度为98℃。

67.装置运行期间丁烯回收塔塔顶压力保持稳定,未出现冷凝器或其管道堵塞情况,产品质量稳定,丁烯的收率为99.6%,循环丁烯纯度为98.7%,bo产品的收率为99.9%。

68.【实施例7】

69.同实施例1,冷冻液为丙三醇,丙三醇加入量为水量的50%。

70.含环氧丁烷的丁烯环氧化反应产物压力为2.50mpag,经过减压后,压力降低至0.45mpag,再进入气液分离罐进行气液分离。

71.丁烯回收塔操作压力为0.005mpag,塔顶操作温度为-5℃,塔釜操作温度为98℃。

72.装置运行期间丁烯回收塔塔顶压力保持稳定,未出现冷凝器或其管道堵塞情况,产品质量稳定,丁烯的收率为99.6%,循环丁烯纯度为98.7%,bo产品的收率为99.9%。

73.【实施例8】

74.同实施例1,改变原料组成,丁烯环氧化反应产物以重量百分比计,α,α-二甲基苄醇的含量为16%,异丙苯的含量为14%,环氧丁烷的含量为10%,丁烯的含量为56%,丁烷的含量为3.5%,水的含量为0.5%,乙二醇加入量为水量的20%,后处理或排弃丁烯比例为0.2%。

75.含环氧丁烷的丁烯环氧化反应产物压力为2.50mpag,经过减压后,压力降低至0.50mpag,再进入气液分离罐进行气液分离。

76.丁烯回收塔操作压力为0.18mpag,塔顶操作温度为22℃,丁烯回收塔塔釜操作温度为130℃。

77.装置运行期间丁烯回收塔塔顶压力保持稳定,未出现冷凝器或其管道堵塞情况,产品质量稳定,丁烯的收率为99.6%,循环丁烯纯度为93.5%,bo产品的收率为99.9%。

78.【实施例9】

79.同实施例2,改变原料组成,丙烯环氧化反应产物以重量百分比计,α,α-二甲基苄

醇的含量为16%,异丙苯的含量为14%,环氧丙烷的含量为10%,丙烯的含量为56%,丙烷的含量为3.5%,水的含量为0.5%,乙二醇加入量为水量的20%,后处理或排弃丙烯比例为0.2%。

80.含环氧丙烷的丙烯环氧化反应产物压力为6.00mpag,经过减压后,压力降低至0.80mpag,再进入气液分离罐进行气液分离。

81.丙烯回收塔操作压力为0.5mpag,塔顶操作温度为1℃,丙烯回收塔塔釜操作温度为123℃。

82.装置运行期间丙烯回收塔塔顶压力保持稳定,未出现冷凝器或其管道堵塞情况,产品质量稳定,丙烯的收率为99.6%,循环丙烯纯度为94.1%,po产品的收率为99.9%。

83.【实施例10】

84.同实施例1,改变原料组成,丁烯环氧化反应产物以重量百分比计,α,α-二甲基苄醇的含量为15%,异丙苯的含量为32%,环氧丁烷的含量为9%,丁烯的含量为42%,丁烷的含量为1%,水的含量为1%,乙二醇加入量为水量的20%,后处理或排弃丁烯比例为0.2%。

85.含环氧丁烷的丁烯环氧化反应产物压力为2.60mpag,经过减压后,压力降低至0.30mpag,再进入气液分离罐进行气液分离。

86.丁烯回收塔操作压力为0.005mpag,塔顶操作温度为-5℃,丁烯回收塔塔釜操作温度为98℃。

87.装置运行期间丁烯回收塔塔顶压力保持稳定,未出现冷凝器或其管道堵塞情况,产品质量稳定,丁烯的收率为99.6%,循环丁烯纯度为96.2%,bo产品的收率为99.9%。

88.【实施例11】

89.同实施例2,改变原料组成,丙烯环氧化反应产物以重量百分比计,α,α-二甲基苄醇的含量为15%,异丙苯的含量为32%,环氧丙烷的含量为9%,丙烯的含量为42%,丙烷的含量为1%,水的含量为1%,乙二醇加入量为水量的20%,后处理或排弃丙烯比例为0.2%。

90.含环氧丙烷的丙烯环氧化反应产物压力为6.10mpag,经过减压后,压力降低至0.60mpag,再进入气液分离罐进行气液分离。

91.丙烯回收塔操作压力为0.3mpag,塔顶操作温度为-12℃,丙烯回收塔塔釜操作温度为119℃。

92.装置运行期间丙烯回收塔塔顶压力保持稳定,未出现冷凝器或其管道堵塞情况,产品质量稳定,丙烯的收率为99.6%,循环丙烯纯度为97.7%,bo产品的收率为99.9%。

93.【实施例12】

94.同实施例1,后处理或排弃丁烯比例为0.001%。

95.含环氧丁烷的丁烯环氧化反应产物压力为2.50mpag,经过减压后,压力降低至0.40mpag,再进入气液分离罐进行气液分离。

96.丁烯回收塔操作压力为0.055mpag,塔顶操作温度为5℃,塔釜操作温度为116℃。

97.装置运行期间丁烯回收塔塔顶压力保持稳定,未出现冷凝器或其管道堵塞情况,产品质量稳定,丁烯的收率为99.8%,循环丁烯纯度为98.6%,bo产品的收率为99.9%。

98.【实施例13】

99.同实施例1,后处理或排弃丁烯比例为1%。

100.含环氧丁烷的丁烯环氧化反应产物压力为2.50mpag,经过减压后,压力降低至

0.50mpag,再进入气液分离罐进行气液分离。

101.丁烯回收塔操作压力为0.055mpag,塔顶操作温度为5℃,塔釜操作温度为116℃。

102.装置运行期间丁烯回收塔塔顶压力保持稳定,未出现冷凝器或其管道堵塞情况,产品质量稳定,丁烯的收率为98.8%,循环丁烯纯度为98.3%,bo产品的收率为99.9%。

103.【实施例14】

104.同实施例1,改变丁烯回收塔操作条件,丁烯回收塔操作压力为0.01mpag,塔顶操作温度为-4℃,塔釜操作温度为100℃。

105.装置运行期间丁烯回收塔塔顶压力保持稳定,未出现冷凝器或其管道堵塞情况,产品质量稳定,丁烯的收率为99.6%,循环丁烯纯度为98.5%,bo产品的收率为99.9%。

106.【实施例15】

107.同实施例1,改变丁烯回收塔操作条件,丁烯回收塔操作压力为0.02mpag,塔顶操作温度为-2℃,塔釜操作温度为102℃。

108.装置运行期间丁烯回收塔塔顶压力保持稳定,未出现冷凝器或其管道堵塞情况,产品质量稳定,丁烯的收率为99.6%,循环丁烯纯度为98.5%,bo产品的收率为99.9%。

109.【实施例16】

110.同实施例1,改变丁烯回收塔操作条件,丁烯回收塔操作压力为0.025mpag,塔顶操作温度为-1℃,塔釜操作温度为104℃。

111.装置运行期间丁烯回收塔塔顶压力保持稳定,未出现冷凝器或其管道堵塞情况,产品质量稳定,丁烯的收率为99.6%,循环丁烯纯度为98.5%,bo产品的收率为99.9%。

112.【比较例1】

113.和实施例1不同的是,塔顶气未加入防冻液乙二醇,塔顶操作压力为0.055mpag,塔顶操作温度为5℃,塔釜操作温度为116℃。

114.丁烯的收率为99.6%,循环丁烯纯度为98.5%,bo产品的收率为99.9%。

115.但装置运行一定时间之后,丁烯回收塔塔顶压力急剧升高,塔顶冷凝器出口管道发生堵塞,循环丁烯流量将为零,导致装置连锁停车,因此不具备工业可行性。

116.【比较例2】

117.和实施例1不同的是,冷冻液为乙二醇,乙二醇加入量为水量的0.05%,塔顶操作压力为0.055mpag,塔顶操作温度为5℃,塔釜操作温度为116℃。

118.丁烯的收率为99.6%,循环丁烯纯度为98.7%,bo产品的收率为99.9%。

119.但装置运行一定时间之后,丁烯回收塔塔顶压力急剧升高,塔顶冷凝器出口管道发生堵塞,循环丁烯流量降为零,导致装置连锁停车,因此不具备工业可行性。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。