1.本发明涉及一种苄醇转化的方法。

背景技术:

2.环氧丙烷是一种重要的基本有机化工原料,目前主要生产方法是氯醇法与共氧化法,氯醇法因为污染环境和腐蚀设备造成的经济效益差,正在被淘汰。而共氧化法中的叔丁醇与乙苯共氧化法虽然较先进,但因经济效益受其联产产品价格的波动而波动,对生产厂家而言存在不确定性强的缺点。异丙苯共氧化法因其无联产,环境友好等优点,成为主要的研究与发展方向之一。α,α-二甲基苄醇经氢解转化为异丙苯是该工艺路线的一个重要环节,提高α,α-二甲基苄醇的转化率和异丙苯的选择性对增强该工艺的经济性与竞争力有显著的作用。

3.作为生产异丙苯以及包括该步骤的生产环氧丙烷的方法,专利cn1860087a、cn100376520c报道了将枯基醇氢解或者在脱水之后加氢生产异丙基苯的方法,其包括使用钯-基催化剂作为氢解或者加氢的催化剂,和使用具有0.1到10%体积的一氧化碳浓度的氢气作为氢气。cn1553886a报道了一种异丙苯的制造方法,其特征在于在液状异丙苯中用氢还原包含处于被氧化状态铜的铜类催化剂前驱体,调制铜类催化剂,在该铜类催化剂存在下,氢化分解枯基醇。cn1852879a报道了生产枯烯的工艺,其包括用脱水催化剂和氢化催化剂从枯基醇和氢气生产枯烯,其中脱水催化剂和氢化催化剂交替地装填,从而形成n个层(n是大于等于3的整数),或者将其混合物装填入反应器。然而目前并无文献或专利涉及到具体的氢解α,α-二甲基苄醇制异丙苯的工艺路线或装置连接。

4.专利cn105294382a报道了一种催化反应精馏分离裂解碳五的方法,其特征在于反应与精馏同时发生,类似的还有专利cn105801408a、cn109438179a。通过实验,本发明发现以逆流三相反应进行α,α-二甲基苄醇的氢解反应制异丙苯可获得良好的转化率与选择性,尤其是当反应器以反应精馏塔的形式存在时。

技术实现要素:

5.α,α-二甲基苄醇氢解生异丙苯有两种反应机理:间接氢解机理与直接氢解机理。

6.(1)间接氢解机理

7.采用酸性载体负载加氢金属的双功能催化剂,主导氢解反应的为间接氢解机理。α,α-二甲基苄醇首先在催化剂的酸性中心上发生脱水反应生成α-甲基苯乙烯,而后α-甲基苯乙烯在催化剂的金属中心上发生加氢反应生成异丙苯,反应过程如下所示:

[0008][0009]

(2)直接氢解机理

[0010]

催化剂活性组分吸附的表面氢解离后直接“替换”dmba的羟基,生成异丙苯和水,该机理通常在金属或负载金属催化剂上发生。

[0011]

无论是间接氢解机理还是直接氢解机理,总体的α,α-二甲基苄醇氢解生异丙苯都是放热反应,且为了降低后续分离过程的难度,反应出料时气液应当分开。而通过反应精馏可以有效地利用反应放出的热量;通过不断地移走产物,可以提高反应的转化率和选择性,同时可以获得较纯的产品。

[0012]

本发明所要解决的技术问题是现有技术催化剂活性低,寿命较短,副产物多,经济性不佳的问题,提供一种新的苄醇转化的方法,该方法具有催化剂活性高,能耗物耗低,α,α-二甲基苄醇氢解反应转化率高和产物异丙苯选择性高的特点。

[0013]

为解决上述技术问题,本发明采用的技术方案如下:一种苄醇的转化方法,该方法包括以下步骤:

[0014]

a)丙烯与过氧化氢异丙苯反应得到的含α,α-二甲基苄醇和异丙苯的原料(1)进入逆流三相反应器ⅰ上部10%~30%处进行反应,塔釜得到主要含异丙苯的液相产物(2),塔顶得到主要含氢气、异丙苯和水的气相产物(3);

[0015]

b)所述含异丙苯的液相产物(2)经增压分为两股,第一股占0~100%重量的液相产物(4)返回a)步骤中的反应区中,剩余的第二股液相产物(5)通往下游;

[0016]

c)所述主要含氢气、异丙苯和水的气相产物(3)经冷却、分离后得到含氢气的气相(7)、含异丙苯的油相(9)和水相(8),气相(7)和新鲜补充氢(10)经增压后进入逆流三相反应器ⅰ下部10%~30%处。

[0017]

在上述技术方案中,优选的技术方案,逆流三相反应器内反应区既可以是一个单段反应区,也可是多个反应段串联组成的反应区。

[0018]

在上述技术方案中,优选地,所述含α,α-二甲基苄醇和异丙苯的原料中,以重量百分比计,α,α-二甲基苄醇的含量为5~80%,异丙苯的含量为20~95%。

[0019]

在上述技术方案中,优选地,所述逆流三相反应器的操作压力以表压计为0.5~4.0mpa。

[0020]

在上述技术方案中,优选地,所述逆流三相反应器的的操作温度为80~250℃。

[0021]

在上述技术方案中,优选地,所述逆流三相反应器内反应区的烃类原料的体积空速为0.5~20小时-1

。

[0022]

在上述技术方案中,优选地,所述逆流三相反应器内反应区氢气质量流量占烃类原料质量流量的1.0%~6.0%。

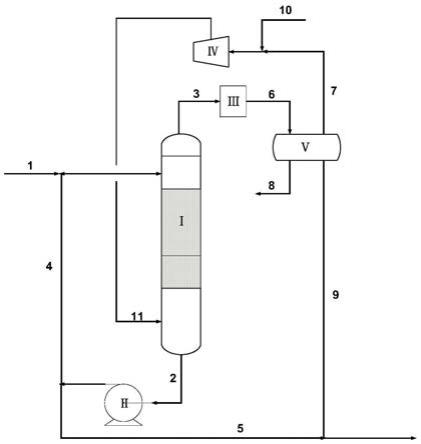

二甲基苄醇和异丙苯的原料(1)进入逆流三相反应器ⅰ进行反应,底部得到主要含异丙苯的液相产物(2),顶部得到主要含氢气、异丙苯和水的气相产物(3);含异丙苯的液相产物(2)经泵ⅱ增压分为两股,第一股占0~100%重量的液相产物(4)返回逆流三相反应器ⅰ中,剩余的第二股液相产物(5)通往下游;主要含氢气、异丙苯和水的气相产物(3)经设备ⅲ冷却至所需温度,进入气液分离器

ⅴ

,分离出含氢气的气相(7)、含异丙苯的油相(9)和水相(8),气相(7)和新鲜补充氢(10)进入循环氢增压机ⅳ增压,油相(9)和液相产物(5)通往下游,水相(8)排出界外去处理;当逆流三相反应器为反应精馏塔时,还包括再沸器,本图省略。

[0045]

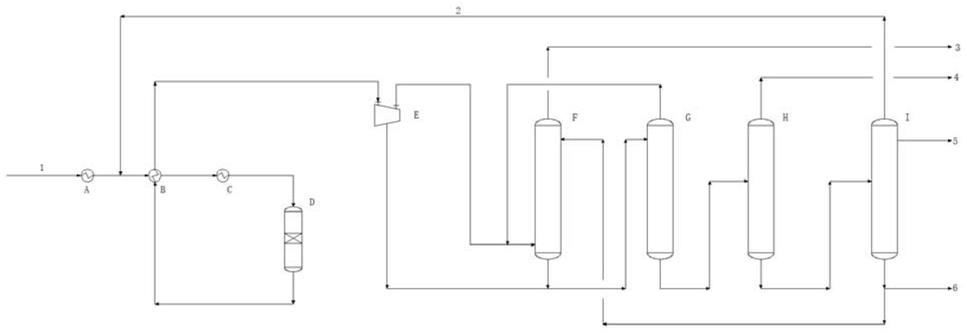

图2所示的气液混合进料反应工艺流程中,丙烯与过氧化氢异丙苯反应得到的含α,α-二甲基苄醇和异丙苯的原料(1)与循环氢(11)进入混合器

ⅵ

得到气液混合物(13),物流(13)进入反应器ⅰ进行反应,底部得到主要含异丙苯的液相产物(2),顶部得到主要含氢气、异丙苯和水的气相产物(3);含异丙苯的液相产物(2)经泵ⅱ增压分为两股,第一股占0~100%重量的液相产物(4)循环进入原料(1)中得到物流(12),剩余的第二股液相产物(5)通往下游;主要含氢气、异丙苯和水的气相产物(3)经设备ⅲ冷却至所需温度,进入气液分离器

ⅴ

,分离出含氢气的气相(7)、含异丙苯的油相(9)和水相(8),气相(7)和新鲜补充氢(10)进入循环氢增压机ⅳ增压,油相(9)和液相产物(5)通往下游,水相(8)排出界外去处理。

[0046]

下面通过实施例对本发明作进一步的阐述,但不仅限于本实施例。

具体实施方式

[0047]

【实施例1】

[0048]

如图1所示,含α,α-二甲基苄醇的原料(dmba浓度56wt%,异丙苯浓度44wt%)以55kg/h、氢气原料以3kg/h进入逆流三相反应器ⅰ进行反应,反应器中装填有14kg催化剂,为上海石油化工研究院开发研制的钯基氧化铝催化剂,其中钯含量0.8wt%,催化剂反应液相产物的50%重量返回反应器中,其余50%重量的液相产物通往下游;逆流三相反应器入口温度150℃,反应压力2.0mpag,dmba转化率78.9%,异丙苯选择性92.4%。

[0049]

【实施例2】

[0050]

与实施例1不同的是,逆流三相反应器入口温度160℃,反应压力2.0mpag,dmba转化率82.1%,异丙苯选择性86.5%。

[0051]

【实施例3】

[0052]

如图1所示,含α,α-二甲基苄醇的原料(dmba浓度56wt%,异丙苯浓度44wt%)以55kg/h、氢气原料以3kg/h进入逆流三相反应器ⅰ进行反应,反应器为反应精馏塔,其中装填有14kg催化剂,为上海石油化工研究院开发研制的钯基氧化铝催化剂,其中钯含量0.8wt%,催化剂反应液相产物的50%重量返回反应器中,其余50%重量的液相产物通往下游。反应精馏塔中精馏段塔板数为20,反应精馏段塔板数为30,提馏段塔板数为25,回流比为1.2:1;逆流三相反应器入口温度150℃,反应压力2.0mpag,dmba转化率84.4%,异丙苯选择性92.5%。

[0053]

【实施例4】

[0054]

与实施例3不同的是,逆流三相反应器入口温度160℃,反应压力2.0mpag,dmba转化率86.5%,异丙苯选择性86%。

[0055]

【实施例5】

[0056]

与实施例1不同的是,氢气原料的流量为1kg/h,dmba转化率77.6%,异丙苯选择性90.7%。

[0057]

【实施例6】

[0058]

与实施例1不同的是,氢气原料的流量为6kg/h,dmba转化率91.1%,异丙苯选择性82.3%。

[0059]

【实施例7】

[0060]

如图1所示,含α,α-二甲基苄醇的原料(dmba浓度56wt%,异丙苯浓度44wt%)以55kg/h、氢气原料以3kg/h进入逆流三相反应器ⅰ进行反应,反应器为反应精馏塔,其中装填有14kg催化剂,为上海石油化工研究院开发研制的钯基氧化铝催化剂,其中钯含量0.8wt%,催化剂反应液相产物的80%重量返回反应器中,其余20%重量的液相产物通往下游。反应精馏塔中精馏段塔板数为20,反应精馏段塔板数为30,提馏段塔板数为25,回流比为1.2:1;氢解反应器入口温度160℃,反应压力2.4mpag,dmba转化率79.6%,异丙苯选择性94.7%。

[0061]

【实施例8】

[0062]

与实施例7不同的是,逆流三相反应器入口温度170℃,反应压力2.4mpag,dmba转化率88.6%,异丙苯选择性85.3%。

[0063]

【对比例1】

[0064]

如图2所示,55kg/h含α,α-二甲基苄醇的原料(dmba浓度56wt%,异丙苯浓度44wt%)和3kg/h氢气原料混合后进入反应器ⅰ进行反应,反应器中装填有14kg催化剂,为上海石油化工研究院开发研制的钯基氧化铝催化剂,其中钯含量0.8wt%,催化剂反应液相产物的50%重量返回反应器中,其余50%重量的液相产物通往下游;逆流三相反应器入口温度150℃,反应压力2.0mpag,dmba转化率60.3%,异丙苯选择性78.5%。

[0065]

可以看出,当其余条件相同时,气液混合进料的反应效果明显差于气液分开进料的逆流三相反应效果。

[0066]

【对比例2】

[0067]

与实施例1不同的是,氢气原料的流量为0.5kg/h,dmba转化率68.3%,异丙苯选择性84.4%。

[0068]

可以看出,当其余条件相同时,氢气流量过低,易导致dmba转化不完全。

[0069]

【对比例3】

[0070]

与实施例1不同的是,氢气原料的流量为8kg/h,dmba转化率95.4%,异丙苯选择性73.6%。

[0071]

可以看出,当其余条件相同时,氢气流量过高,虽会使dmba转化率提高,但易发生副反应生成异丙基环己烷等,造成选择性偏低。且过高的氢气量会提高后续气液分离的难度。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。