1.本发明涉及一种生产丙烯的装置和方法,特别是涉及烯烃催化裂解生产丙烯的装置和方法,尤其适于烯烃催化裂解工艺在炼厂企业中应用。

技术背景

2.乙烯装置、催化裂化装置和甲醇制烯烃装置副产大量的碳四碳五烃类,其中60%以上是烯烃。以这些副产烃类为原料进行催化裂解生产乙烯和丙烯等低碳烯烃是提高装置效益的有效途径。烯烃催化裂解技术由烯烃催化裂解反应技术和产物分离技术组成。反应技术的核心是催化剂的研制和反应器的开发,分离技术的核心则是根据烯烃裂解产物分布的特点设计流程合理和经济可行的分离工艺。

3.目前在国内获得工业应用的烯烃催化裂解技术有中国石化上海石油化工研究院的occ技术和uop公司的ocp技术。中国石化上海石油化工研究院occ技术采用创新的全结晶技术制备zsm-5分子筛催化剂,使该催化剂的处理能力大幅提高,质量空速高达15~30hr-1

。occ技术高选择性地把碳四碳五烯烃转化为乙烯和丙烯,仅副产少量的剩余碳四和粗汽油。由于甲醇制烯烃(mto)装置副产的c4 组分含有较高含量的c4、c5烯烃,非常适合作为烯烃催化裂解的原料,因此目前工业化的烯烃催化裂解装置均采用mto副产c4 ,实现最大化mto的双烯产量。

4.与mto集成的烯烃催化裂解装置的一大特点是烯烃催化裂解产物经过初步分离后,含有乙烯和丙烯的混合物流可以依托mto的烯烃分离系统进行分离,因此大幅降低了装置的投资成本和运行成本,并且在烯烃催化裂解产物的初步分离时,精馏塔的冷却介质,如丙烯冷剂,同样可以依托mto的烯烃分离系统。发明专利cn101092323b含碳烯烃催化裂解制轻质烯烃的方法,描述了含碳烯烃催化裂解装置的典型流程。该流程中,液相原料含碳烯烃混合物通过与裂解产物热交换气化并预热,再通过加热炉加热达到反应温度;裂解产物经过原料含碳烯烃混合物换热后再部分冷凝,分离出部分c5以上馏分;其余裂解产物被压缩至0.3~1.1mpa后进入脱丙烷塔分离,塔顶得到的c3以下馏分通过乙烯装置进一步分离,得到丙烯和乙烯;塔底c4以上馏分进入脱丁烷塔,从塔顶分离得到c4馏分的30~90重量%循环进反应器再次裂解。由于压缩机出口的压力较低,脱丙烷塔的塔顶压力远低于40℃,无法采用循环冷却水进行冷却,并且脱丙烷塔顶获得的c3以下馏分需要依托乙烯装置的分离系统进行分离。

5.随着乙醇汽油在我国各省市大范围推广,同时国六汽油升级要求降低汽油中的烯烃含量,炼厂普遍存在汽油降低产量和烯烃的双重需求。烯烃催化裂解技术可以把炼厂轻汽油中的烯烃组分有效地转化为乙烯丙烯等高附加值产品,同时降低汽油产量和烯烃含量,是一举多得的技术。但是炼厂通常仅有分离丙烯的气分装置,乙烯通常作为炼厂干气排放至燃料系统,不具备乙烯的分离能力,必须新建乙烯分离装置才能从c3以下馏分中分离出乙烯,投资较大,并且乙烯分离对公用工程的要求较高,炼厂通常不具备高品味的冷媒。因此,现有烯烃催化裂解工艺在炼厂的应用存在一定困难。

6.综上所述,现有烯烃催化裂解工艺技术存在新建烯烃分离装置投资大、产物分离条件苛刻等难以在炼厂应用的问题。本发明有针对性的解决了上述问题。

技术实现要素:

7.本发明所要解决的技术问题是现有烯烃催化裂解工艺技术存在新建烯烃分离装置投资大、产物分离条件苛刻、公用工程要求高等限制该技术在炼厂应用的问题。本发明提供一种新的烯烃催化裂解生产丙烯的装置和方法。该装置和方法具有易于和炼厂应用、可以依托现有公用工程条件、节省投资等优点,尤其适于烯烃催化裂解工艺在炼厂企业中应用。

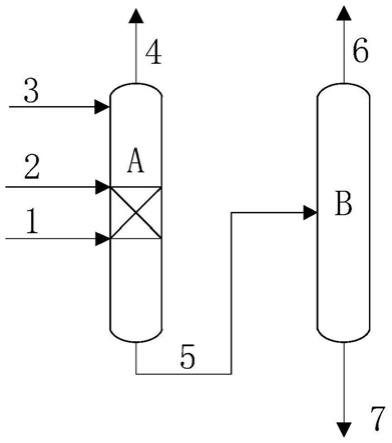

8.为解决上述问题,本发明一方面提供一种烯烃催化裂解生产丙烯的装置,其特征在于所述装置包括:烯烃催化裂解反应器、反应气压缩机、吸收塔、解吸塔、脱丙烷塔和循环物料塔;所述烯烃催化裂解反应器的入口管线上设置有加热炉,出口管线连接至反应气压缩机;所述反应气压缩机的出口管线包括两支,一支和吸收塔底部连通,另外一支和解吸塔顶部连通;所述吸收塔底部和解吸塔顶部连通,吸收塔顶部和循环物料塔底部连通;所述解吸塔底部和脱丙烷塔连通;所述脱丙烷塔底部和循环物料塔连通;所述循环物料塔顶部和烯烃催化裂解反应器连通。

9.本发明的一种具体实施方式中,所述烯烃催化裂解反应器的入口管线上首先设置有进出料换热器回收反应产物的热量,然后进入加热炉升温至反应温度。

10.本发明的又一种具体实施方式中,所述吸收塔设置三个段间冷却器,用于移除吸收过程中释放的热量,提高塔的吸收效果。

11.本领域技术人员应当理解,“所述吸收塔底部和解吸塔顶部连通”其含义包括吸收液从吸收塔底部通过管线进入解吸塔顶部,还包括解吸气从解吸塔顶部通过管线返回吸收塔底部。

12.本发明中,所述反应气压缩机出口“另外一支和解吸塔顶部连通”的管线和“吸收塔底部和解吸塔顶部连通”的管线既包括两支管线均直接与解吸塔顶部连接的情况,也包括两支合并后再连接至解吸塔的情况,优选为两支合并后再连接至解吸塔顶部。

13.本发明另一方面提供一种烯烃催化裂解生产丙烯的方法,其特征在于所述方法包括:烯烃催化裂解反应原料和循环物料汇合,经加热炉加热至反应温度后,进入烯烃催化裂解反应器发生裂解反应,获得反应产物;反应产物经反应气压缩机增压获得压缩气和压缩凝液;压缩气进入吸收塔底部,从吸收塔顶部获得富含乙烯的吸收尾气,吸收塔底部获得吸收液;吸收液和压缩凝液从解吸塔上部进入,解吸气从吸收塔顶部经管线返回吸收塔,解吸塔釜液进入脱丙烷塔;脱丙烷塔顶分离出粗丙烯,脱丙烷塔釜液进入循环物料塔;循环物料塔顶分离出碳四组分,至少部分作为循环物流,循环物料塔釜液至少部分作为吸收剂进入吸收塔上部。

14.上述技术方案中,所述吸收剂吸收剂包含烯烃催化裂解产物的碳五及以上组分。

15.上述技术方案中,所述吸收剂经冷媒降温至40~42℃后进入吸收塔。

16.上述技术方案中,所述吸收塔的操作压力为1.0~1.5mpag。

17.上述技术方案中,所述吸收塔的理论板数为20~40。

18.上述技术方案中,所述烯烃催化裂解原料包含碳四单烯烃和碳五单烯烃中的至少

一种。碳四单烯烃包括异丁烯、1-丁烯、顺2-丁烯和反2-丁烯,碳五单烯烃的同分异构体较多,包括1-戊烯、2-甲基-1-丁烯、2-甲基-2-丁烯、3-甲基-1-丁烯、顺2-戊烯和反2-戊烯。

19.所述烯烃催化裂解反应器在固定床反应器,反应温度为500~600℃,反应压力为0.01~0.5mpag。

20.采用本发明的方法,烯烃裂解原料如碳四烯烃和碳五烯烃在烯烃催化裂解反应器中发生裂解反应,在500~600℃的反应温度和0.01~0.5mpag的反应压力下,裂解为含乙烯丙烯等低碳烃类的反应产物。该反应产物经冷却、压缩后,送入吸收塔。气相的反应产物在吸收塔中和吸收剂逆流接触,反应产物中的丙烯被吸收剂吸收,从吸收塔塔釜流出进入解吸塔,甲烷、乙烯、乙烷等未被吸收剂吸收的组分从吸收塔顶排出。吸收塔釜液从解吸塔顶部进入,在解吸塔中脱除被吸收剂吸收的少量乙烯,以保证最终丙烯产品的杂质含量指标。解吸塔釜液随后送入脱丙烷塔,塔顶获得含丙烯和丙烷的粗丙烯产品,而碳四及更重组分从塔釜流出,送入循环物料塔。循环物料塔顶为碳四组分,塔釜为碳五及更重组分。塔顶碳四组分部分作为循环物料返回反应单元,其余作为液化气产品外排。塔釜碳五及更重组分大部分作为吸收剂,进入吸收塔上部,其余作为粗汽油副产品外排。

21.采用本发明的方法,吸收塔的吸收剂来自烯烃催化裂解反应的反应产物,该反应产物经循环物料塔分离碳四组分后,为含苯、甲苯、二甲苯等重组分的混合烃类物料。采用较重组分作为吸收剂的优点在于,吸收剂在吸收塔顶部吸收尾气中的损失较小,且吸收剂对乙烯的吸收能力较弱,可以降低解吸塔的负荷。吸收过程在较低的温度下效果更好,因此,吸收剂进入吸收塔前采用循环冷却水冷却。

22.采用本发明的方法,烯烃裂解装置的压缩机出口压力控制在1.0~1.5mpag,一般采用二级压缩即可达到。现有技术压缩机出口压力通常在1.5mpag以上,以便于设置脱丙烷塔分离碳三及更轻组分,因此一般需要设置三级压缩才能达到气体分离的压力要求。另外,现有技术中脱丙烷塔塔顶通常需要采用冷冻水或丙烯冷剂,而炼厂企业通常无法满足这一公用工程要求。而采用本发明的装置和方法,具备循环冷却水和低压蒸汽的炼厂企业即可满足整个裂解装置的公用工程需求,降低了装置的运行条件要求,有利于技术在炼厂企业的推广应用。

附图说明

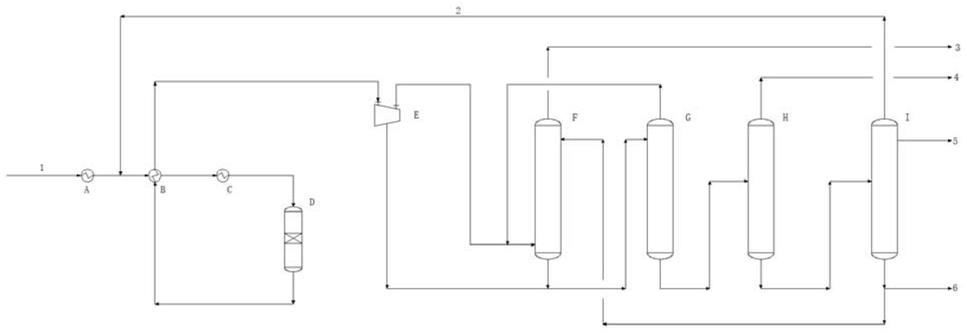

23.图1为本发明所述方法的流程示意图。

24.图1中,1为含烯烃的原料;2为循环物流;3为吸收尾气;4为粗丙烯;5为液化气;6为粗汽油;a为原料汽化器;b为进出料换热器;c为加热炉;d为烯烃催化裂解反应器;e为压缩机;f为吸收塔;g为解吸塔;h为脱丙烷塔;i为脱丁烷塔。

25.流程简述如下:液相的含烯烃的原料1经原料汽化器a汽化后和循环物流2汇合,经进出料换热器b和高温的反应产物换热后,经加热炉升温至合适的裂解反应温度后进入烯烃催化裂解反应器d;反应产物经进出料换热器b换热后,经压缩机e增压;压缩机出口气相从吸收塔f底部进入,吸收尾气3从吸收塔顶排出,吸收液从吸收塔底部流出;吸收液和压缩机凝液一起进入解吸塔g,解吸气返回吸收塔,解吸塔釜液进入脱丙烷塔h;脱丙烷塔顶分离出粗丙烯4,脱丙烷塔釜液进入脱丁烷塔i;脱丁烷塔顶分离出碳四组分,气相采出作为循环物流2,液相采出为副产品液化气5,脱丁烷塔釜液部分作为副产品粗汽油6外排,部分作为

吸收剂进入吸收塔顶部。

26.下面通过实施例对本发明作进一步的阐述,但不仅限于本实施例。

具体实施方式

27.【实施例1】

28.按照图1所示流程,采用含丁烯质量分数75%的碳四原料,流量为9吨/小时,烯烃催化裂解反应器采用固定床,催化剂为全结晶复合孔分子筛催化剂,反应温度为560℃,反应压力为0.08mpag。反应器压缩机为两段压缩,一段出口压力为0.30mpag,二段出口压力为1.10mpag。吸收塔操作压力为1.0mpag,吸收塔理论板数为40,在吸收塔自上向下第10块和第25块塔板设置段间循环水冷却器。吸收塔吸收剂用量为16000千克/小时,装置乙烯和丙烯总收率为60%(质量分数),装置能耗为1158公斤标准油/小时。

29.【实施例2】

30.按照图1所示流程,采用含丁烯质量分数40%、戊烯质量分数35%的碳四碳五混合原料,流量为12吨/小时。烃催化裂解反应器采用固定床,催化剂为全结晶复合孔分子筛催化剂,反应温度为560℃,反应压力为0.10mpag。反应器压缩机为两段压缩,一段出口压力为0.35mpag,二段出口压力为1.40mpag。吸收塔操作压力为1.30mpag,吸收塔理论板数为40,在吸收塔自上向下第5块塔板设置循环水冷却器,在吸收塔自上向下第35块塔板设置循环水冷却器。吸收塔吸收剂用量为12000千克/小时,装置乙烯和丙烯总收率为62.1%(质量分数),装置能耗为1538公斤标准油/小时。

31.【实施例3】

32.按照图1所示流程,采用含戊烯质量分数77%的碳五原料,流量为9吨/小时。烯烃催化裂解反应器采用固定床,催化剂为全结晶复合孔分子筛催化剂,反应温度为550℃,反应压力为0.10mpag。反应器压缩机为两段压缩,一段出口压力为0.35mpag,二段出口压力为1.40mpag。吸收塔操作压力为1.30mpag,吸收塔理论板数为40,在吸收塔自上向下第5块塔板设置循环水冷却器,在吸收塔自上向下第30块塔板设置循环水冷却器,吸收塔吸收剂用量为8768千克/小时。装置乙烯和丙烯总收率为61.3%(质量分数),装置能耗为851公斤标准油/小时。

33.【比较例】

34.按照实施例1所述的原料条件、烯烃催化裂解反应条件以及压缩机操作条件,分离系统采用精馏分离。来自压缩机出口的物流首先进入脱丙烷塔,脱丙烷塔顶操作温度为18℃,可以采用冷冻水冷却。脱丙烷塔顶获得碳三及以下组分,碳三及以下组分经三段压缩机增压至2.6mpag后进入脱乙烷塔分离出富乙烯气和粗丙烯产品,脱乙烷塔顶操作温度为-27℃,必须采用丙烯冷剂或乙烯冷剂才能满足工艺要求。脱丙烷塔釜液为碳四及更重组分,通过脱丁烷塔分离出循环物流、液化气和粗汽油。装置乙烯和丙烯总收率为60%(质量分数),装置能耗为1387公斤标准油/小时。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。