1.本实用新型涉及一种超长导轨的加工机床。

背景技术:

2.现有技术中,超长导轨的加工,一直以来都是机械加工中的一个工艺难点。从一般的机械加工工艺角度上来看,当此类导轨的长度超过3m的时候,就有难度。为满足市场需求,设计人员开发出的横梁导轨,短的6米、长则9米甚至10米以上,而宽长比竟达1:40。加工难度主要是工件较长、刚性差,产生去除余量时的力、热变形以及去除后焊接内应力释放变形;内外侧导轨面平行度和平直度要求高等诸多因素,从而给加工带来难度,为寻求更好质量、更高效率,我们一直探索寻求新型的刀具,达到高效,高精度的两全加工方法。

技术实现要素:

3.本实用新型要解决的技术问题是提供一种超长导轨的加工机床。

4.为了解决上述技术问题,本实用新型采用的技术方案是:一种超长导轨的加工机床,包括机床、设置在所述机床上的刀具架、设置所述刀具架上的刀具驱动系统、盘刀,所述刀具驱动系统包括用于安装刀具且水平设置的刀轴,所述盘刀能够正反固定地设置在所述刀轴上,当所述盘刀反装时,加工内侧导轨a面,当所述盘刀正装,加工外侧导轨b面。

5.在某些实施方式中,所述盘刀上设置有刀尖角82度的菱形刀片。

6.在某些实施方式中,所述刀片的切削圆周同心于刀具旋转中心0.03mm。

7.在某些实施方式中,所述机床还包括输送架。

8.在某些实施方式中,所述导轨通过压板装夹输送架上。

9.在某些实施方式中,所述输送架与所述导轨之间沿长度方向设置有多个垫头,相邻两个所述垫头之间的距离不超过1m。

10.在某些实施方式中,所述盘刀与所述刀轴的轴心线重合。

11.在某些实施方式中,所述刀具架的纵向中心线与所述刀轴的轴心线相垂直。

12.在某些实施方式中,所述刀具架的纵向中心线与所述输送架水平中心线相垂直。

13.本实用新型的范围,并不限于上述技术特征的特定组合而成的技术方案,同时也应涵盖由上述技术特征或其等同特征进行任意组合而形成的其它技术方案。例如上述特征与本申请中公开的(但不限于)具有类似功能的技术特征进行互相替换而形成的技术方案等。

14.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:本实用新型提供了一种超长导轨的加工机床,盘刀能够正反固定地设置在刀轴上,一次定位,加工时间节省近三分之一,在切削过程中轻刀快走,减少产生切削温度和工件去余量后内应力过大而引起的异常形变,加工的导轨面平行度和直线度能保证在0.1mm内,粗糙度ra能够达到3.2,无论在加工效率上,还是表面光泽度上都具有优越性。

附图说明

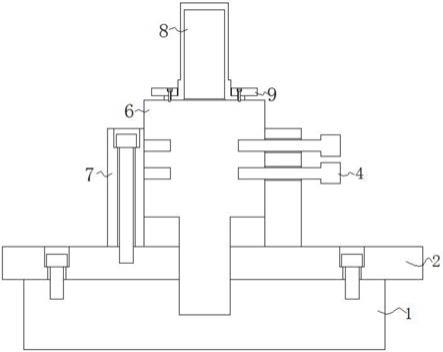

15.附图1为超长导轨的加工机床示意图;

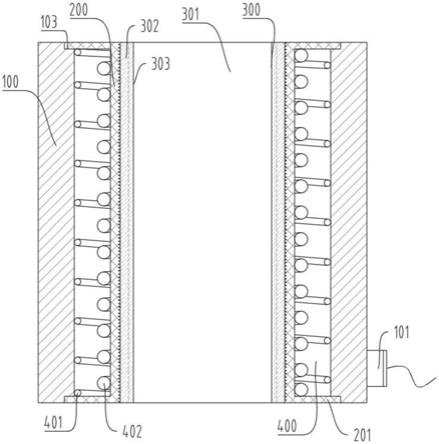

16.附图2为超长导轨a、b面示意图;

17.附图3为盘刀反装加工内侧导轨a面示意图;

18.附图4为盘刀正装加工外侧导轨b面示意图;

19.其中: 1、机床;2、刀具架;3、盘刀;4、刀轴、5、导轨;6、输送架;a、导轨a面;b、导轨b面。

具体实施方式

20.如各附图所示,一种超长导轨的加工机床,包括机床1、设置在所述机床1上的刀具架2、设置所述刀具架2上的刀具驱动系统、盘刀3,所述刀具驱动系统包括用于安装刀具且水平设置的刀轴4,所述盘刀3能够正反固定地设置在所述刀轴4上,所述盘刀3与所述刀轴4的轴心线重合,所述盘刀3上设置有刀尖角82度的菱形刀片,所述刀片的切削圆周同心于刀具旋转中心0.03mm,所述刀具架2的纵向中心线与所述刀轴4的轴心线相垂直。

21.当所述盘刀3反装时,加工内侧导轨a面,当所述盘刀3正装,加工外侧所述导轨b面。

22.所述机床1还包括输送架6,所述导轨5通过压板装夹输送架6上,所述输送架6与所述导轨5之间沿长度方向设置有多个垫头,相邻两个所述垫头之间的距离不超过1m,所述刀具架2的纵向中心线与所述输送架6水平中心线相垂直。

23.在本实施例中,改进刀具的步骤如下:

24.步骤一:用游标卡尺量出刀轴直径70mm,键的宽度14mm;

25.步骤二:用对刀仪量出刀轴的精确直径和检测刀轴回转同心度;

26.步骤三:在平整的输送架上装夹好直径160mm,主偏角90度的盘刀,保证装夹导轨的压板压不到盘刀内设置的刀片槽和刀片垫铁;

27.步骤四:尺寸为直径70mm的台阶孔深5mm,两边键槽宽14mm,深10mm的刀具制作完成;

28.步骤五:盘刀反装,加工内侧导轨a面,注意压板装夹导轨时留足够的位置过盘刀,所述盘刀直径与刀轴直径之差的一半大于所述内侧导轨a面的宽度40mm。

29.步骤六:盘刀正装,加工外侧导轨b面。

30.在本实施例中,运用所述超长导轨的加工机床加工导轨的加工步骤如下:

31.步骤一:加工导轨面内侧40mm台阶:直径160mm盘刀反装,盘刀主偏角90度,刀具转速s300,加工导轨面内侧40mm台阶,每刀吃刀深度由1.2mm到0.3mm递减,共用100分钟;

32.步骤二:加工导轨面外侧116.5mm台阶:直径160mm盘刀正装,盘刀主偏角90度,刀具转速s300,每刀吃刀深度由1.2mm到0.3mm递减,共用106分钟。

33.传统加工方法,用φ30的立铣刀加工粗糙度ra大概12.5,不能满足图纸要求,所述超长导轨的加工机床加工出来的面粗糙度ra小于3.2,满足要求。

34.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

技术特征:

1.一种超长导轨的加工机床,其特征在于:包括机床(1)、设置在所述机床(1)上的刀具架(2)、设置所述刀具架(2)上的刀具驱动系统、盘刀(3),所述刀具驱动系统包括用于安装刀具且水平设置的刀轴(4),所述盘刀(3)能够正反固定地设置在所述刀轴(4)上,当所述盘刀(3)反装时,加工内侧导轨(5)a面,当所述盘刀(3)正装,加工外侧所述导轨(5)b面。2.根据权利要求1所述的超长导轨的加工机床,其特征在于:所述盘刀(3)上设置有刀尖角82度的菱形刀片。3.根据权利要求2所述的超长导轨的加工机床,其特征在于:所述刀片的切削圆周同心于刀具旋转中心0.03mm。4.根据权利要求1所述的超长导轨的加工机床,其特征在于:所述机床(1)还包括输送架(6)。5.根据权利要求4所述的超长导轨的加工机床,其特征在于:所述导轨(5)通过压板装夹输送架(6)上。6.根据权利要求5所述的超长导轨的加工机床,其特征在于:所述输送架(6)与所述导轨(5)之间沿长度方向设置有多个垫头,相邻两个所述垫头之间的距离不超过1m。7.根据权利要求1所述的超长导轨的加工机床,其特征在于:所述盘刀(3)与所述刀轴(4)的轴心线重合。8.根据权利要求1所述的超长导轨的加工机床,其特征在于:所述刀具架(2)的纵向中心线与所述刀轴(4)的轴心线相垂直。9.根据权利要求4所述的超长导轨的加工机床,其特征在于:所述刀具架(2)的纵向中心线与所述输送架(6)水平中心线相垂直。

技术总结

本实用新型公开了一种超长导轨的加工机床,机床、设置在所述机床上的刀具架、设置所述刀具架上的刀具驱动系统、盘刀,所述刀具驱动系统包括用于安装刀具且水平设置的刀轴,所述盘刀能够正反固定地设置在所述刀轴上,当所述盘刀反装时,加工内侧导轨A面,当所述盘刀正装,加工外侧导轨B面,一次定位,加工时间节省近三分之一,在切削过程中轻刀快走,减少产生切削温度和工件去余量后内应力过大而引起的异常形变,加工的导轨面平行度和直线度能保证在0.1mm内,粗糙度Ra能够达到3.2,无论在加工效率上,还是表面光泽度上都具有优越性。还是表面光泽度上都具有优越性。还是表面光泽度上都具有优越性。

技术研发人员:马千里 严来成

受保护的技术使用者:苏州万立精密机械有限公司

技术研发日:2020.12.31

技术公布日:2021/11/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。