1.本实用新型涉及自动化设备技术领域,特别是指一种振动盘送螺丝结构。

背景技术:

2.螺丝存在于各种行业的组装生产中,已经是不可或缺的工业必需品。传统的螺丝锁紧作业采用人工操作方式,操作人员利用螺丝刀将一颗颗螺丝对各零部件进行锁紧,使之装配成所要生产的产品。人工操作的效率比较低,加之人力成本比较高,各厂家为解决成本和效率问题,研发出自动锁螺丝机。

3.现有的自动螺丝组装设备大多数是采用振动盘进行送螺丝,虽然能够实现自动上料,但螺丝输送轨道的终端并没有一个螺丝定点机构,只是通过振动盘的振动,将大量螺丝堆积在轨道末端,由于螺丝之间可能存在上下交错,导致设备的螺丝夹取机构取螺丝时难以一次性夹持到位,尤其不适合与能够磁吸螺丝的自动锁螺丝机配套使用。

技术实现要素:

4.本实用新型的目的在于提供一种振动盘送螺丝结构,实现自动将螺丝有序地输送至指定位置,以便自动锁螺丝机一一取用,避免一次性吸取多个螺丝的情况发生。

5.为了达成上述目的,本实用新型的解决方案是:

6.一种振动盘送螺丝结构,包括螺丝定位工装、振动盘、导轨和挡料装置;所述螺丝定位工装包括底座、转盘和驱动装置;所述转盘设置在所述底座上,并通过所述驱动装置驱动以所述底座的中轴线为轴做旋转运动,所述转盘的上表面设置有若干与螺丝形状匹配的螺丝槽;所述导轨的两端分别连接所述底座与所述振动盘的输出端;所述底座与所述导轨的连接处设置有下落滑道,所述下落滑道呈倾斜设置,所述螺丝槽的外侧壁设置有让位缺口,所述让位缺口连通至所述下落滑道的下端;所述振动盘的输出端高于所述下落滑道的上端,以使所述导轨呈倾斜设置;所述挡料装置具有设置在所述下落滑道上方的挡料板,用于阻挡螺丝的下滑,所述挡料板做上下往复运动,以实现放料。

7.所述导轨包括对称设置的左轨和右轨,所述左轨与所述右轨分开设置以留出间隙,且所述左轨和右轨的相向面均设置有台阶,用于支撑螺丝的螺帽部;所述间隙的宽度不大于螺丝的螺帽部直径、不小于螺丝的螺纹部直径,所述台阶侧壁的间距不小于螺丝的螺帽部直径。

8.所述挡料装置包括所述挡料板,以及竖向设置的轨道,以及用于驱动所述挡料板的升降电机。

9.所述下落滑道的斜率大于所述导轨的斜率。

10.所述驱动装置为步进电机。

11.所述螺丝槽的数量至少设置有两个,并环绕所述转盘的中心呈等角度间隔设置。

12.采用上述技术方案后,本实用新型通过振动盘进行第一阶段的上料,能够将杂乱的螺丝有序输出到导轨上,并使螺丝沿着导轨滑落至转盘处,再由转盘上的螺丝槽进行逐

一输送螺丝至待取料工位,完成第二阶段的上料,以便后续自动锁螺丝机取料时可以精确对准单一螺丝所在的位置,同时可以避免一次取多个螺丝的现象;通过挡料板可以很好限制螺丝向螺丝槽滑落的频率,保证每次只出一个螺丝。

附图说明

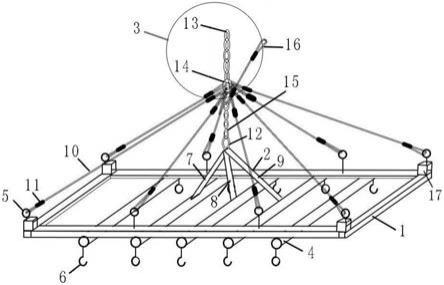

13.图1为本实用新型具体实施例的结构示意图;

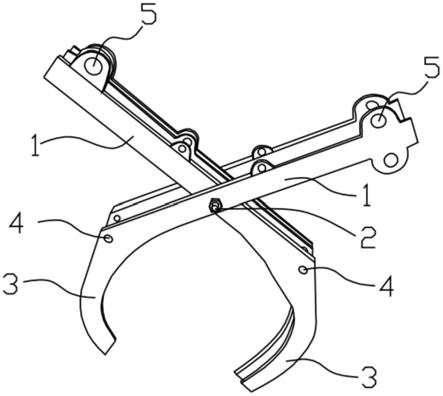

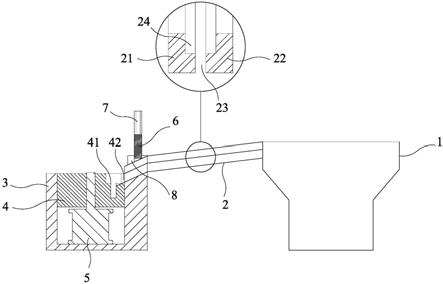

14.图2为本实用新型具体实施例部分结构的剖视图;

15.附图标号说明:

16.振动盘1;导轨2;左轨21;右轨22;间隙23;台阶24;底座3;下落滑道31;转盘4;螺丝槽41;让位缺口42;驱动装置5;挡料板6;轨道7;升降电机8。

具体实施方式

17.为了进一步解释本实用新型的技术方案,下面通过具体实施例来对本实用新型进行详细阐述。

18.本实用新型为一种振动盘送螺丝结构,包括螺丝定位工装、振动盘1、导轨2和挡料装置。

19.螺丝定位工装包括底座3、转盘4和驱动装置5;转盘4设置在底座3上,并通过驱动装置5驱动以底座3的中轴线为轴做旋转运动,转盘4的上表面设置有若干与螺丝形状匹配的螺丝槽41;

20.导轨2的两端分别连接底座3与振动盘1的输出端;底座3与导轨2的连接处设置有下落滑道31,下落滑道31呈倾斜设置,螺丝槽41的外侧壁设置有让位缺口42,让位缺口42连通至下落滑道31的下端;振动盘1的输出端高于下落滑道31的上端,以使导轨2呈倾斜设置;

21.挡料装置具有设置在下落滑道31上方的挡料板6,用于阻挡螺丝的下滑,该挡料板6做上下往复运动,以实现放料。

22.参考图1和图2所示,示出了本实用新型的具体实施例。

23.上述导轨2包括对称设置的左轨21和右轨22,左轨21与右轨22分开设置以留出间隙23,且左轨21、右轨22的相向面均设置有台阶24,用于支撑螺丝的螺帽部,同时间隙23的宽度不大于螺丝的螺帽部直径、不小于螺丝的螺纹部直径,台阶24侧壁的间距不小于螺丝的螺帽部直径。当振动盘1输出螺丝后,螺丝将在左轨21、右轨22之间下滑,且螺帽部抵在台阶24上、螺纹部掉入间隙23中,以保证螺丝输出到下落滑道31时螺丝的螺丝部是向下的。

24.上述挡料装置包括挡料板6、竖向设置的轨道7,以及用于驱动挡料板6的升降电机8。则工作时升降电机8带着挡料板6在轨道7上做往复升降运动,挡料板6上升时,放出一个螺丝滑入螺丝槽41,挡料板6下降时,挡住后续的螺丝。

25.上述下落滑道31的斜率大于导轨2的斜率,当螺丝被输送到导轨2的下端部时,将沿着斜率更大的下落滑道31快速进入螺丝槽41中,并能保证螺丝在下落滑道31中下滑时其螺纹部始终是向下朝向的。

26.上述驱动装置5为步进电机,其具有良好的数据控制特性,可以精确控制转盘4的转动角度,保证转盘4每次转动后,螺丝槽41总能与出料口相对。

27.上述螺丝槽41的数量至少设置有两个,并环绕转盘4的中心呈等角度间隔设置。则

转盘4在转动时,其一螺丝槽41对着下落滑道31,为上料工位,另一螺丝槽41’则作为待取料工位。本实施例中,螺丝槽41的数量设置有三个,可以保证自动锁螺丝机各次取料工作较高效率地衔接。

28.通过上述方案,本实用新型通过振动盘1进行第一阶段的上料,能够将杂乱的螺丝有序输出到导轨2上,并使螺丝沿着导轨2滑落至转盘4处,再由转盘4上的螺丝槽41进行逐一输送螺丝至待取料工位,完成第二阶段的上料,以便后续自动锁螺丝机取料时可以精确对准单一螺丝所在的位置,同时可以避免一次取多个螺丝的现象;通过挡料板6可以很好限制螺丝向螺丝槽41滑落的频率,保证每次只出一个螺丝。

29.上述实施例和图式并非限定本实用新型的产品形态和式样,任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应视为不脱离本实用新型的专利范畴。

技术特征:

1.一种振动盘送螺丝结构,其特征在于:包括螺丝定位工装、振动盘、导轨和挡料装置;所述螺丝定位工装包括底座、转盘和驱动装置;所述转盘设置在所述底座上,并通过所述驱动装置驱动以所述底座的中轴线为轴做旋转运动,所述转盘的上表面设置有若干与螺丝形状匹配的螺丝槽;所述导轨的两端分别连接所述底座与所述振动盘的输出端;所述底座与所述导轨的连接处设置有下落滑道,所述下落滑道呈倾斜设置,所述螺丝槽的外侧壁设置有让位缺口,所述让位缺口连通至所述下落滑道的下端;所述振动盘的输出端高于所述下落滑道的上端,以使所述导轨呈倾斜设置;所述挡料装置具有设置在所述下落滑道上方的挡料板,用于阻挡螺丝的下滑,所述挡料板做上下往复运动,以实现放料。2.如权利要求1所述的一种振动盘送螺丝结构,其特征在于:所述导轨包括对称设置的左轨和右轨,所述左轨与所述右轨分开设置以留出间隙,且所述左轨和右轨的相向面均设置有台阶,用于支撑螺丝的螺帽部;所述间隙的宽度不大于螺丝的螺帽部直径、不小于螺丝的螺纹部直径,所述台阶侧壁的间距不小于螺丝的螺帽部直径。3.如权利要求1所述的一种振动盘送螺丝结构,其特征在于:所述挡料装置包括所述挡料板,以及竖向设置的轨道,以及用于驱动所述挡料板的升降电机。4.如权利要求1所述的一种振动盘送螺丝结构,其特征在于:所述下落滑道的斜率大于所述导轨的斜率。5.如权利要求1所述的一种振动盘送螺丝结构,其特征在于:所述驱动装置为步进电机。6.如权利要求1所述的一种振动盘送螺丝结构,其特征在于:所述螺丝槽的数量至少设置有两个,并环绕所述转盘的中心呈等角度间隔设置。

技术总结

本实用新型公开一种振动盘送螺丝结构,包括螺丝定位工装、振动盘、导轨和挡料装置;螺丝定位工装包括底座、转盘和驱动装置;转盘设在底座上,并通过驱动装置驱动以底座的中轴线为轴做旋转运动,转盘的上表面设有若干与螺丝形状匹配的螺丝槽;导轨的两端分别连接底座与振动盘的输出端;底座与导轨的连接处设有下落滑道,下落滑道呈倾斜设置,螺丝槽的外侧壁设有让位缺口,让位缺口连通至下落滑道的下端;振动盘的输出端高于下落滑道的上端,以使导轨呈倾斜设置;挡料装置具有设在下落滑道上方的挡料板,用于阻挡螺丝的下滑,挡料板做上下往复运动,以实现放料。本实用新型通过振动盘、转盘分别进行螺丝排序、单点定位两次上料,方便后续设备取用。续设备取用。续设备取用。

技术研发人员:吴院生 柯春 杨景洲

受保护的技术使用者:厦门美科安防科技股份有限公司

技术研发日:2020.12.30

技术公布日:2021/11/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。