1.本实用新型涉及深孔加工技术领域,特别涉及一种用于深孔加工前定位深孔拉铰刀。

背景技术:

2.在现有深孔铰孔加工中,因刀具在切削时产生剧烈振动,经常会影响深孔加工直线度,被加工的孔发生较大的偏斜,从而造成废品,无法满足加工要求。

技术实现要素:

3.为了解决以上技术问题,本实用新型的目的在于提供一种用于深孔加工前定位深孔拉铰刀,能够保证切削时减少刀体振动,避免因加工深孔时的孔的偏斜,大大提高了加工效率和成品率。

4.为了实现上述目的,本实用新型采用的技术方案是:

5.一种用于深孔加工前定位深孔拉铰刀,包括刀体1,所述刀体1 一端设置有切削部2,另一端设置有螺纹连接部位6,刀体1中间设置有导向柱4,所述切削部2与导向柱4之间有连接部一3,导向柱4 与螺纹连接部位6之间有连接部二5。

6.所述的切削部位2上绕刀体圆周相间等间距分布4个刀片槽8和 4个排屑部位9,所述刀片槽8上焊接刀片7。

7.所述刀片槽8为凸起的钝角结构,凸起的末端贴近切削部2的表面凹陷处设置有排屑部位9,所述排屑部位9呈斜面。

8.所述的导向部4上绕刀体圆周相间等间距分布4个导向槽11和 4个冷却槽12。

9.所述的导向槽11上焊接自制形状导向块10。

10.所述冷却槽12为直角结构的凹槽。

11.所述的螺纹连接部6上为方牙螺纹。

12.本实用新型的有益效果:

13.本实用新型能够保证切削时减少刀体的振动,加工深孔加工时的,满足了加工精度要求,大大提高了加工效率和成品率。

14.该刀具结构简单,具有抑制振动,防止偏斜,保证直线度,确保加工工件尺寸精度的特点,可广泛用于直通深孔的扩孔加工。

15.本实用新型所述的切削部位上绕刀体圆周相间分布4个刀片槽和4个排屑部位,排屑部位呈斜面,空间大,有利于排屑顺畅。

16.本实用新型所述的导向部位上绕刀体圆周相间分布4个导向槽和4个冷却槽,冷却槽的作用是加大冷却液的输入,消除热量,保证排屑更顺畅。

17.本实用新型所述的刀片槽上焊接刀片,焊接刀片经济实用,牢固可靠。

18.本实用新型所述的导向槽上焊接导向块,导向块起导向,支撑作用,可有效抑制振动,防止偏斜。

19.本实用新型所述的螺纹连接部位上为方牙螺纹,方牙螺纹与刀杆连接直线度好,拆装方便。

附图说明

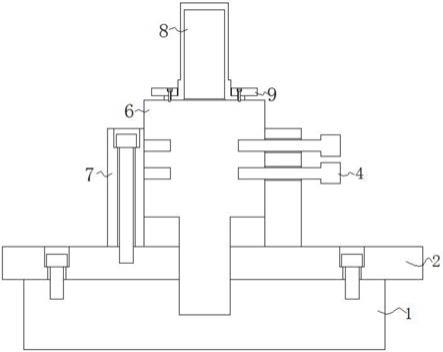

20.图1是本实用新型整体结构主视图

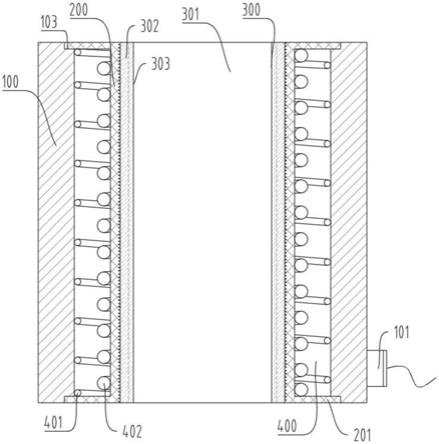

21.图2是图1的a

‑

a剖面图

22.图3是图1的b

‑

b剖面图。

具体实施方式

23.下面结合附图对本实用新型作进一步详细说明。

24.参见图1~图3,前定位深孔拉铰刀由刀体1和刀片7组成,刀片7的材料是硬质合金。在刀体1上沿周边均布开有数个刀片槽8,并将刀片7用铜焊固定在刀片槽8内。在刀体1的中间有一段圆柱作为导向柱4,用于保证刀具在孔内的加工稳定性,导向柱上均布开有数个导向槽11和冷却槽12,并将导向块用铜焊固定在导向槽11内,冷却液通过冷却槽12。刀体1的柄部是一段螺纹连接部位6与刀杆相配合。

25.刀齿是铰刀的一个重要的参数。冷却槽的作用是降低加工时产生的热量,保证加工精度。导向柱4用于保证刀具在孔内的加工稳定性。导向块用于减少导体振动,保证加工孔的直线度,进一步减少加工孔的偏斜。

26.图1中,刀体1的一端有切削部位2,其另一端有螺纹连接部位 6,中间有导向部位4;切削部位2和导向部位4之间有连接部位一3,导向部位4和螺纹连接部位6之间有连接部位二5。

27.图2中,切削部位2上有4个刀片槽8和4个排屑部位9,刀片槽8和排屑部位9绕刀体1圆周相间分布;刀片槽8上焊接有刀片7。

28.图3中,导向部位4上有4个导向槽11和4个冷却槽12;导向槽11和冷却槽12绕刀体1圆周相间分布;导向槽11上焊接有导向块10。

29.本实用新型的前定位拉铰刀在加工工件时,首先将刀杆从工件的通孔中伸出到工件的左端,将刀具的螺纹连接部位6与刀杆相连接,工件旋转,刀具向右直线运动,导向部位4先进入工件内孔,保证刀具在孔内的加工稳定性;导向部位4上的导向块10与加工工件内孔壁相接触,在刀具运动中具有前定位功能,可有效抑制振动,防止偏斜,保证直线度;导向部位4上的冷却槽12作用是加大冷却液的输入,保证排屑更顺畅。

技术特征:

1.一种用于深孔加工前定位深孔拉铰刀,其特征在于,包括刀体(1),所述刀体(1)一端设置有切削部(2),另一端设置有螺纹连接部(6),刀体(1)中间设置有导向柱(4),所述切削部(2)与导向柱(4)之间有连接部一(3),导向柱(4)与螺纹连接部(6)之间有连接部二(5)。2.根据权利要求1所述的一种用于深孔加工前定位深孔拉铰刀,其特征在于,所述的切削部(2)上绕刀体圆周相间等间距分布4个刀片槽(8)和4个排屑部位(9),所述刀片槽(8)上焊接刀片(7)。3.根据权利要求2所述的一种用于深孔加工前定位深孔拉铰刀,其特征在于,所述刀片槽(8)为凸起的钝角结构,凸起的末端贴近切削部(2)的表面凹陷处设置有排屑部位(9),所述排屑部位(9)呈斜面。4.根据权利要求1所述的一种用于深孔加工前定位深孔拉铰刀,其特征在于,所述的导向柱(4)上绕刀体圆周相间等间距分布4个导向槽(11)和4个冷却槽(12)。5.根据权利要求4所述的一种用于深孔加工前定位深孔拉铰刀,其特征在于,所述的导向槽(11)上焊接自制形状导向块(10)。6.根据权利要求4所述的一种用于深孔加工前定位深孔拉铰刀,其特征在于,所述冷却槽(12)为直角结构的凹槽。7.根据权利要求1所述的一种用于深孔加工前定位深孔拉铰刀,其特征在于,所述的螺纹连接部(6)上为方牙螺纹。

技术总结

一种用于深孔加工前定位深孔拉铰刀,包括刀体,所述刀体一端设置有切削部,另一端设置有螺纹连接部位,刀体中间设置有导向柱,所述切削部与导向柱之间有连接部,导向柱与螺纹连接部位之间有连接部。本实用新型避免因加工深孔时的孔的偏斜,大大提高了加工效率和成品率。率。率。

技术研发人员:刘战锋 杜登攀 张浩 徐凯 李永安

受保护的技术使用者:西安现代深孔技术有限公司

技术研发日:2020.12.29

技术公布日:2021/11/16

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。