1.本实用新型涉及升压站施工领域,尤其涉及一种海上升压站基础。

背景技术:

2.如果把海缆类比成海上风电场的血管和神经,那么,海上升压站则可以比作整个风电场的“心脏”。所有的风力发电机发出的电能在此汇集,通过送出海缆连接到陆地上的电网,输送给千家万户。

3.常规的海上升压站包括上部组块和下部结构,下部结构为导管架型式,上部组块完成建造与安装调试后,整体运输至海上完成安装工作。作为海上风电场的电能汇集中心,海上升压站是其中输变电的关键设施,同时是整个海上风电场成败的关键。

4.为了高质量、低成本的建设海上升压站,需要研究出一种海上升压站基础。

技术实现要素:

5.本实用新型提供了一种海上升压站基础,升压站基础形式为钢管桩基础结构与导管架基础结构,钢管桩的桩顶呈矩形布置,导管架与钢管桩之间采用灌浆固结。

6.实现本实用新型目的的技术方案如下:

7.一种海上升压站基础,包括:钢管桩基础结构和导管架基础结构,所述导管架基础结构位于所述钢管桩基础结构的上方,所述钢管桩基础结构的顶面呈矩形,所述导管架基础结构的底面与所述钢管桩基础结构的顶面固定连接;

8.所述导管架基础结构的第一纵截面为第一梯形,所述导管架基础结构的第二纵截面为第二梯形,所述第一纵截面与所述第二纵截面在空间正交,

9.所述第一梯形的长边对应所述矩形的长边,所述第二梯形的长边对应所述矩形的宽边。

10.作为本实用新型的进一步改进,所述钢管桩基础结构包括第一钢管桩、第二钢管桩、第三钢管桩和第四钢管桩,所述第一钢管桩和所述第二钢管桩之间、所述第三钢管桩和所述第四钢管桩之间形成矩形的两条长边,所述第一钢管桩和所述第三钢管桩之间、所述第二钢管桩和所述第四钢管桩之间形成矩形的两条宽边;

11.所述导管架基础结构的底面安装在第一至第四钢管桩的顶面。

12.作为本实用新型的进一步改进,所述导管架基础结构包括第一斜导管、第二斜导管、第三斜导管和第四斜导管,第一横导管、第二横导管、第三横导管、第四横导管、第五横导管、第六横导管、第七横导管和第八横导管;

13.第一斜导管、第二斜导管、第三斜导管和第四斜导管均安装在所述钢管桩基础结构的顶面,第一斜导管、第二斜导管、第三斜导管和第四斜导管形成梯形台的四个斜边;

14.第一横导管、第二横导管、第五横导管和第六横导管平行,第三横导管、第四横导管、第七横导管和第八横导管平行;

15.第一横导管、第二横导管、第三横导管和第四横导管安装在第一至第四斜导管的

底端,并且第一横导管、第二横导管、第三横导管和第四横导管围成梯形台的底框;

16.第五横导管、第六横导管、第七横导管和第八横导管安装在第一至第四斜导管的顶端,并且第五横导管、第六横导管、第七横导管和第八横导管围成梯形台的顶框;

17.所述底框的长度和宽度均大于所述顶框的长度和宽度。

18.作为本实用新型的进一步改进,所述导管架基础结构还包括第一交叉支撑、第二交叉支撑、第三交叉支撑和第四交叉支撑,所述导管架基础结构呈梯形台,该梯形台沿其周向具有第一至第四梯形面,

19.所述第一交叉支撑固设在第一梯形面,所述第二交叉支撑固设在第二梯形面,所述第三交叉支撑固设在第三梯形面,所述第四交叉支撑固设在第四梯形面。

20.作为本实用新型的进一步改进,所述导管架基础结构通过导管架工装安装在所述钢管桩基础结构上;

21.每个导管架工装的支腿利用2根撑杆进行加固,撑杆与船甲板固定连接。

22.作为本实用新型的进一步改进,所述钢管桩基础结构的所有钢管桩通过桩驳运输到施工现场,桩驳的甲板上设置多条搁置台座,相邻搁置台座之间放置钢管桩。

23.一种海上升压站基础的施工工具,包括起重船和辅助平台,所述起重船与桩驳协同作用,所述起重船沿长度方向的一侧还连接有辅助平台;

24.利用所述起重船将所述辅助平台放置在水中,将所述辅助平台的一侧绑扎在所述辅助平台的运输船上。

25.作为本实用新型的进一步改进,还包括导向钢管结构,所述导向钢管结构包括钢管、钢筋和槽钢,槽钢的一侧与钢管桩连接,槽钢的另一侧与钢筋连接,所述钢管位于所述槽钢的上方;

26.所述钢筋插入所述钢管,实现所述钢筋和所述钢管的连接。

27.与现有技术相比,本实用新型的有益效果是:

28.本实用新型的升压站基础形式为钢管桩基础结构与导管架基础结构,钢管桩的桩顶呈矩形布置,导管架与钢管桩之间采用灌浆固结。

附图说明

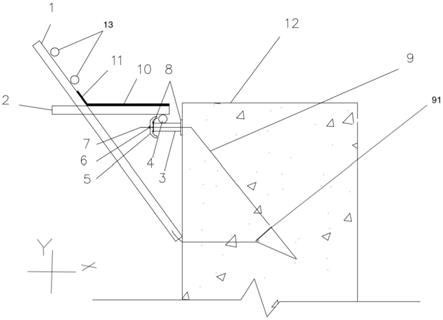

29.图1为本实用新型的海上升压站基础结构示意图;

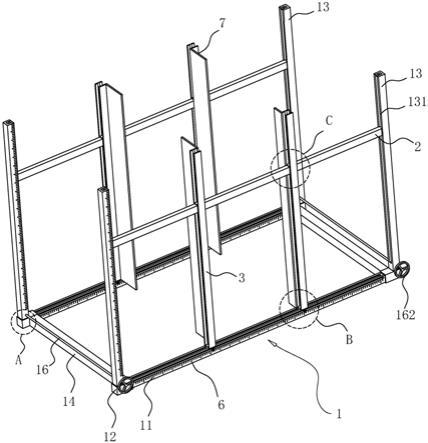

30.图2为本实用新型的施工工具结构示意图;

31.图中,11、第一钢管桩;12、第二钢管桩;13、第三钢管桩;14、第四钢管桩;21、第一斜导管;22、第二斜导管;23、第三斜导管;24、第四斜导管;25、第一横导管;26、第二横导管;27、第三横导管;28、第四横导管;29、第五横导管;210、第六横导管;211、第七横导管;212、第八横导管;213、第一交叉支撑;214、第二交叉支撑;215、第三交叉支撑;216、第四交叉支撑;100、钢管桩;200、槽钢;300、钢管;400、钢筋。

具体实施方式

32.下面结合附图所示的各实施方式对本实用新型进行详细说明,但应当说明的是,这些实施方式并非对本实用新型的限制,本领域普通技术人员根据这些实施方式所作的功能、方法、或者结构上的等效变换或替代,均属于本实用新型的保护范围之内。

33.在本实施例的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明创造和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明创造的限制。

34.此外,术语“第一”、“第二”、“第三”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明创造的描述中,除非另有说明,“多个”的含义是两个或两个以上。

35.术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明创造中的具体含义。

36.请参阅图1,本实用新型实施例提供了一种海上升压站基础,包括:钢管桩基础结构和导管架基础结构,导管架基础结构位于钢管桩基础结构的上方,钢管桩基础结构的顶面呈矩形,导管架基础结构的底面与钢管桩基础结构的顶面固定连接;导管架基础结构的第一纵截面为第一梯形,导管架基础结构的第二纵截面为第二梯形,第一纵截面与第二纵截面在空间正交,第一梯形的长边对应矩形的长边,第二梯形的长边对应矩形的宽边。

37.本实用新型实施例的升压站基础形式为钢管桩基础结构与导管架基础结构,钢管桩的桩顶呈矩形布置,导管架与钢管桩之间采用灌浆固结。

38.本实用新型实施例的导管架施工采用大型起重船整体安装就位的总体工艺方案。

39.(1)根据导管架安装方位,船舶进点驻位,做好准备工作。起重船先进点就位,然后运输船进行就位。(2)应选择在平潮时进行导管架安装,因需要水下作业,优先选择在低平潮时进行安装。(3)起重船纵轴线与导管架中心轴线对齐,船舶进点完成后,挂好钢丝绳。(4)导管架两侧各布置一根缆风绳。每根缆风绳一端固定在导管架下水平撑上,另一端与起重船上的卷扬机相连,提供拉力。(5)在导管架的3根插腿上分别绑上1个铅锤,以便潜水员水下引导导管架插腿进入钢管桩。(6) 起重船缓慢起升吊钩,起重量达到800t以后,减缓起升速度,检查导管架插腿与工装底座是否脱开。(7)确认导管架四根插腿环板与工装底座分离后,起吊导管架,直到插腿与工装底座完全分离。(8)起吊距离工装底座2m后,运输船移开。(9)保持起重船吊机的状态,在锚缆作用下,通过gps引导,起重船将导管架移动至设计中心进行定位。(10) 请参阅图2,潜水员将3根φ50mm*5m的钢管分别插入3根钢桩的导向底座上,引至水面以上作为标记。

40.在本实用新型实施例中,请参阅图1,钢管桩基础结构包括第一钢管桩11、第二钢管桩12、第三钢管桩13和第四钢管桩14,第一钢管桩 11和第二钢管桩12之间、第三钢管桩13和第四钢管桩14之间形成矩形的两条长边,第一钢管桩11和第三钢管桩13之间、第二钢管桩12和第四钢管桩14之间形成矩形的两条宽边;导管架基础结构的底面安装在第一至第四钢管桩14的顶面。

41.在本实用新型实施例中,请参阅图1,导管架基础结构包括第一斜导管21、第二斜导管22、第三斜导管23和第四斜导管24,第一横导管 25、第二横导管26、第三横导管27、第

四横导管28、第五横导管29、第六横导管210、第七横导管211和第八横导管212;第一斜导管21、第二斜导管22、第三斜导管23和第四斜导管24均安装在钢管桩基础结构的顶面,第一斜导管21、第二斜导管22、第三斜导管23和第四斜导管24形成梯形台的四个斜边;第一横导管25、第二横导管26、第五横导管29和第六横导管210平行,第三横导管27、第四横导管28、第七横导管211和第八横导管212平行;第一横导管25、第二横导管26、第三横导管27和第四横导管28安装在第一至第四斜导管24的底端,并且第一横导管25、第二横导管26、第三横导管27和第四横导管28围成梯形台的底框;第五横导管29、第六横导管210、第七横导管211和第八横导管212安装在第一至第四斜导管24的顶端,并且第五横导管29、第六横导管210、第七横导管211和第八横导管212围成梯形台的顶框;底框的长度和宽度均大于顶框的长度和宽度。

42.在本实用新型实施例中,请参阅图1,导管架基础结构还包括第一交叉支撑213、第二交叉支撑214、第三交叉支撑215和第四交叉支撑 216,导管架基础结构呈梯形台,该梯形台沿其周向具有第一至第四梯形面,第一交叉支撑213固设在第一梯形面,第二交叉支撑214固设在第二梯形面,第三交叉支撑215固设在第三梯形面,第四交叉支撑216固设在第四梯形面。

43.在本实用新型实施例中,请参阅图1,导管架基础结构通过导管架工装安装在钢管桩基础结构上;每个导管架工装的支腿利用2根撑杆进行加固,撑杆与船甲板固定连接。

44.在本实用新型实施例中,请参阅图1,钢管桩基础结构的所有钢管桩通过桩驳运输到施工现场,桩驳的甲板上设置多条搁置台座,相邻搁置台座之间放置钢管桩。

45.本实用新型的升压站基础形式为钢管桩基础结构与导管架基础结构,钢管桩的桩顶呈矩形布置,导管架与钢管桩之间采用灌浆固结。

46.在本实用新型的另一个实施例中,本实用新型的实施例还提供了一种海上升压站基础的施工工具,包括起重船和辅助平台,起重船与桩驳协同作用,起重船沿长度方向的一侧还连接有辅助平台;利用起重船将辅助平台放置在水中,将辅助平台的一侧绑扎在辅助平台的运输船上。

47.请参阅图2,一种海上升压站基础的施工工具还包括导向钢管结构,导向钢管结构包括钢管、钢筋400和槽钢200,槽钢200的一侧与钢管桩连接,槽钢200的另一侧与钢筋400连接,钢管位于槽钢200的上方;钢筋400插入钢管,实现钢筋400和钢管的连接。

48.需要说明的是,本实用新型实施例的升压站基础采用先桩法施工。钢管桩共4根,直径为φ2550mm,桩长59.5m,单桩重约198t,桩顶呈 22.7m

×

21.7m矩形布置,桩顶标高

‑

6.5m。导管架主结构尺寸26.5m

×ꢀ

25.5m

×

26.0m(长

×

宽

×

高),重量约900t,导管架顶高程 13.2m。导管架与钢管桩之间采用灌浆固结。

49.上文所列出的一系列的详细说明仅仅是针对本实用新型的可行性实施方式的具体说明,它们并非用以限制本实用新型的保护范围,凡未脱离本实用新型技艺精神所作的等效实施方式或变更均应包含在本实用新型的保护范围之内。

50.对于本领域技术人员而言,显然本实用新型不限于上述示范性实施例的细节,而且在不背离本实用新型的精神或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含

义和范围内的所有变化囊括在本实用新型内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

51.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。