1.本技术涉及一种降水井施工方法,尤其是涉及一种降水井的施工工艺。

背景技术:

2.降水井是指疏放矿山坑道或采场中积水的小井。通常在矿山开采过程中,有可以利用的地下坑道排水系统,使采场或坑道中的水,沿着水沟导入每隔一定距离的降水井,经与降水井连通的地下坑道流入水仓,再由水泵经专门排水井排到地面或由排水坑道直接流出地面。降水井起的是降低地下水位作用或者疏干地下水的作用,有深有浅,深度按照降水要求,深的降水井,甚至可以达到五六十米。

3.相关技术中公开了一种降水井,包括底座和多个井管,底座上固定设置有多个连接筋,若干个连接筋相互平行;每个井管上均开设有多个供连接筋穿过的通孔,每个连接筋依次穿过多个井管上的通孔,每个连接筋的顶端均设置有用于固定井管的封顶套筒。工作人员在安装降水井的过程中,需要将多个连接筋依次穿过多个井管上的通孔,并通过封顶套筒将实现对多个井管的固定。

4.针对上述中的相关技术,发明人认为存在以下缺陷:工作人员在安装降水井的过程中,由于井管的质量较大,因此工作人员在搬运井管的过程中费时费力;同时由于连接筋的长度较长,且连接筋的一端为自由端,因此连接筋容易发生弯曲变形;工作人员使连接筋穿过井管上的通孔的过程中,无法保证每一根连接筋的自由端均与井管上的通孔对齐,因此降低了工作人员安装降水井的效率。

技术实现要素:

5.为了提高工作人员安装降水井的效率,本技术提供一种降水井的施工工艺。

6.本技术提供的一种降水井的施工工艺采用如下的技术方案:一种降水井的施工工艺,包括如下步骤:步骤一:在施工现场开挖用于安装多个井管的安装孔;步骤二:在安装座上安装用于固定多个所述井管的夹持组件;步骤三:将多个所述井管依次放置于所述夹持组件内;步骤四:通过夹持组件将多个所述井管固定于安装座上;步骤五:通过吊机将固定于安装座上的降水井下放至安装孔内;步骤六:将所述安装座和多个所述井管均固定于安装孔内。

7.通过采用上述技术方案,工作人员在安装降水井的过程中,先将多个井管依次放置于夹持组件内,通过夹持组件将多个井管夹紧,从而将多个井管固定于安装座上;相比于背景技术,减少了工作人员将多根连接筋依次穿过井管的时间,提高了工作人员安装降水井的效率。

8.优选的,所述夹持组件包括旋转件四个曲柄和四个夹持件,四个所述曲柄分别与四个所述夹持件一一对应;

所述安装座包括导向块、多根连接杆和承载块,多根连接杆的顶端与所述导向块固定连接,多根连接杆的底端与所述承载块固定连接;所述导向块上沿周向开设有四个滑移槽,四个所述夹持件分别与四个所述滑移槽滑移配合;所述旋转件转动设置于所述安装座上,所述曲柄的一端与所述夹持件转动连接,所述曲柄的另一端与所述旋转件转动连接;所述旋转件用于驱动四个所述夹持件朝向相互靠近或相互远离的方向滑动。

9.通过采用上述技术方案,工作人员通过转动旋转件,旋转件带动四个曲柄运动,四个曲柄分别带动四个夹持件在导向块上朝向相互靠近的方向滑动,以使四个夹持件将多个井管夹紧,提高了工作人员安装降水井的效率。

10.优选的,所述夹持件包括滑移块、第一定位块、第二定位块和夹持块;所述第一定位块固定于所述滑移块顶部,所述第二定位块固定于所述滑移块底部,所述夹持块固定于所述第一定位块上,所述夹持块的侧壁开设有与所述井管相适配的弧形槽;所述滑移块与所述滑移槽滑移配合,所述第一定位块抵接于所述导向块上表面,所述第二定位块抵接于所述导向块下表面。

11.通过采用上述技术方案,第一定位块和第二定位块对导向块有夹持作用,增加了滑移块在滑移槽内滑动的稳定性;同时弧形槽增大了四个夹持块与井管之间的接触面积,从而增大了四个夹持块夹持井管的牢固性。

12.优选的,所述旋转件包括旋转杆和旋转盘,所述旋转杆穿过所述旋转盘,所述旋转杆与所述旋转盘固定连接,所述旋转杆的顶端与所述导向块转动连接,所述旋转杆的底端与所述承载块转动连接;所述旋转盘上固定设置有四个第一旋转轴,四个所述第二定位块上固定设置有第二旋转轴;所述曲柄的一端与所述第一旋转轴转动连接,所述曲柄的另一端与所述第二旋转轴转动连接;所述安装座上设置有用于驱动所述旋转杆旋转的驱动组件。

13.通过采用上述技术方案,驱动组件驱动旋转杆旋转,旋转杆带动旋转盘旋转,旋转盘带动四个曲柄旋转,四个曲柄分别带动四个夹持件朝向相互靠近或相互远离的方向滑动,从而便于同步调节四个夹持件之间的距离。

14.优选的,所述驱动组件包括两个支撑块、涡轮、蜗杆和电机,两个所述支撑块均固定于所述承载块的下表面,所述蜗杆的两端分别与两个所述支撑块转动连接;所述电机安装于其中一个所述支撑块上,所述电机的输出轴与所述蜗杆的一端固定连接;所述旋转杆的底端穿过所述承载块,所述涡轮套设于所述旋转杆的底端,所述涡轮与所述旋转杆固定连接,所述涡轮与所述蜗杆相互啮合。

15.通过采用上述技术方案,电机带动蜗杆旋转,蜗杆带动涡轮旋转,涡轮带动旋转杆旋转,旋转杆带动旋转盘旋转,不仅具有省力作用;同时涡轮蜗杆具有自锁功能。

16.优选的,所述承载块上固定设置有防护罩,所述驱动组件位于所述防护罩内。

17.通过采用上述技术方案,防护罩不仅对驱动组件有保护作用,同时也增加了安装座安装于安装孔内的稳定性。

18.优选的,所述防护罩上固定设置有四个定位杆,所述承载块上开设有四个定位孔,四个所述定位杆分别穿过四个所述定位孔;所述定位杆上设置有紧固件,所述紧固件用于

将所述定位杆固定于所述承载块上。

19.通过采用上述技术方案,四个定位孔分别对四个定位杆有定位作用,增加了工作人员将防护罩固定于承载块上的便捷性,同时也可以防止防护罩与承载块发生相对旋转,增加了防护罩固定于承载块上的牢固性;通过紧固件将所述插接块固定于所述承载块上,增加了工作人员安装和拆卸防护罩的便捷性。

20.优选的,位于最上方的所述井管的顶端与所述夹持块的顶端齐平,四个所述夹持块的顶端固定设置有锁紧环,所述锁紧环的下表面抵接于位于最上方的所述井管的顶端,所述夹持块上设置有用于固定所述锁紧环的角钢。

21.通过采用上述技术方案,锁紧环对多个井管有限位作用,增加了多个井管安装于四个夹持块之间的牢固性,以使多个井管不会沿夹持块的长度方向滑动;同时角钢增加了工作人员安装和拆卸锁紧环的便捷性。

22.优选的,所述角钢包括固定连接的第一角边和第二角边,所述第一角边与所述第二角边相互垂直;所述第一角边抵接于所述夹持块的侧壁,所述第一角边上穿设有第一螺栓,所述第一螺栓与所述夹持块螺纹配合;所述第二角边的上表面抵接于所述锁紧环的下表面,所述第二角边上穿设有第二螺栓,所述第二螺栓与所述锁紧环螺纹配合。

23.通过采用上述技术方案,第一螺栓将第一角边固定于夹持块上,第二螺栓将第二角边固定于锁紧环上,增加了工作人员安装和拆卸锁紧环的便捷性。

24.优选的,所述锁紧环的下表面固定设置有四个插接块,四个所述夹持块的顶端均开设有插接槽,四个所述插接块分别与四个所述插接槽插接配合。

25.通过采用上述技术方案,插接槽对插接块有定位作用,从而对锁紧环有定位作用,以使锁紧环不会与四个夹持块发生相对运动,进一步增加了锁紧环固定于四个夹持块上的牢固性。

26.综上所述,本技术包括以下至少一种有益技术效果:工作人员在安装降水井的过程中,先将多个井管依次放置于夹持组件内,通过夹持组件将多个井管夹紧,从而将多个井管固定于安装座上;相比于背景技术,减少了工作人员将多根连接筋依次穿过井管的时间,提高了工作人员安装降水井的效率;工作人员通过转动旋转件,旋转件带动四个曲柄运动,四个曲柄分别带动四个夹持件在导向块上朝向相互靠近的方向滑动,以使四个夹持件将多个井管夹紧,提高了工作人员安装降水井的效率;电机带动蜗杆旋转,蜗杆带动涡轮旋转,涡轮带动旋转杆旋转,旋转杆带动旋转盘旋转,不仅具有省力作用;同时涡轮蜗杆具有自锁功能。

附图说明

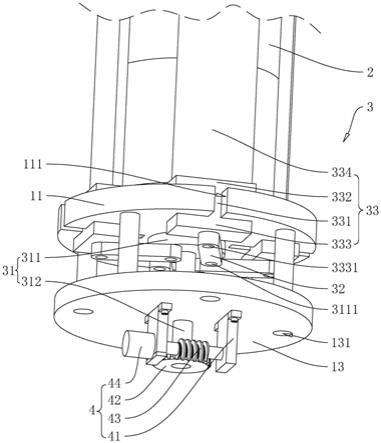

27.图1是本技术实施例中降水井的结构示意图。

28.图2是本技术实施例中降水井底端的结构示意图。

29.图3是图1的半剖视图。

30.图4是本技术实施例中夹持件的结构示意图。

31.图5是图3中a部分的局部放大图。

32.图6是本技术实施例中降水井顶端的结构示意图。

33.图7是图6中b部分的局部放大图。

34.附图标记说明:1、安装座;11、导向块;111、滑移槽;12、连接杆;13、承载块;131、定位孔;2、井管;3、夹持组件;31、旋转件;311、旋转盘;3111、第一旋转轴;312、旋转杆;32、曲柄;33、夹持件;331、滑移块;332、第一定位块;3321、承载部;333、第二定位块;3331、第二旋转轴;334、夹持块;3341、弧形槽;3342、插接槽;4、驱动组件;41、支撑块;411、固定部;42、涡轮;43、蜗杆;44、电机;5、锁紧环;51、插接块;6、角钢;61、第一角边;611、第一螺栓;62、第二角边;621、第二螺栓;7、防护罩;71、定位杆;8、紧固件;81、螺杆;82、旋钮;821、握持槽。

具体实施方式

35.以下结合附图1

‑

7对本技术作进一步详细说明。

36.本技术实施例公开一种降水井。参照图1和图2,降水井包括安装座1和固定于安装座1上的多个井管2,多个井管2轴线的长度方向均为竖直方向,安装座1上设置有用于夹持多个井管2的夹持组件3。

37.参照图1,安装座1包括导向块11、多根连接杆12和承载块13,导向块11和承载块13均呈水平设置,导向块11和承载块13均呈圆饼状。多根连接杆12均呈竖直设置,多根连接杆12的顶端均与导向块11的下表面焊接,多根连接杆12的底端均与承载块13的上表面焊接。在本实施例中,连接杆12的数量为四根,四根连接杆12在导向块11和承载块13之间呈周向均匀分布。

38.参照图1和图2,夹持组件3包括旋转件31、四个曲柄32和四个夹持件33,四个曲柄32和四个夹持件33一一对应。旋转件31转动设置于安装座1上,四个夹持件33均滑移设置于导向块11上,四个曲柄32靠近旋转件31的一端与转动件转动连接,四个曲柄32远离旋转件31的一端分别与四个夹持件33转动连接。通过转动旋转件31,旋转件31同时带动四个曲柄32运动,四个曲柄32分别带动四个夹持件33在安装座1上滑动,从而实现将多个井管2夹紧。

39.参照图2和图4,夹持件33包括滑移块331、第一定位块332、第二定位块333和夹持块334,第一定位块332固定于滑移块331的顶部,第二定位块333固定于滑移块331的底部,夹持块334固定于第一定位块332的上表面,固定方式可以为焊接,也可以为一体成型。多个井管2安装于四个夹持块334之间,四个夹持块334朝向井管2的侧壁均开设有与井管2相适配的弧形槽3341。弧形槽3341增大了四个夹持块334与多个井管2之间的接触面积,从而增加了多个井管2安装于四个夹持块334之间的牢固性。

40.继续参照图2,导向块11的上表面开设有四个贯穿的滑移槽111,四个滑移槽111沿导向块11呈周向均匀分布。四个滑移块331分别与四个滑移槽111滑移配合,且四个滑移块331在滑移的过程中,第一定位块332抵接于导向块11的上表面,第二定位块333抵接于导向块11的下表面,从而增加了四个夹持件33在导向块11上滑动的稳定性。

41.参照图2和图4,四个第一定位块332的形状均为长方体,为了增加四个第一定位块332承载多个井管2的稳定性,四个第一定位块332相互靠近的一侧均一体成型有承载部3321,位于最下方的井管2的底端抵接于四个承载部3321的上表面,四个承载部3321对多个井管2有向上的支撑作用,增加了多个井管2安装的稳定性。同时,四个承载部3321的水平截面均为三角形,以使四个承载部3321朝向相互靠近的方向滑动的过程中,不仅增加了四个

夹持件33的滑移行程,而且有利于地下水从四个承载部3321的间隙之间流入井管2内。

42.参照图2和图3,旋转件31包括旋转杆312和旋转盘311,旋转盘311呈水平设置,旋转杆312的长度方向为竖直方向,旋转杆312穿过旋转盘311,旋转杆312与旋转盘311一体成型。旋转杆312的顶端穿设于导向块11,旋转杆312与导向块11转动连接;旋转杆312的底端穿过承载块13,旋转杆312与承载块13转动连接,承载块13的下表面设置有用于驱动旋转杆312旋转的驱动组件4。

43.继续参照图2和图3,为了增加旋转件31旋转的稳定性,旋转盘311的上表面抵接于导向块11的下表面。且旋转盘311的下表面一体成型有四个第一旋转轴3111,四个第一旋转轴3111在导向块11的下表面呈周向均匀分布。四个第二定位块333的下表面均一体成型有第二旋转轴3331。第一旋转轴3111穿设于曲柄32的一端,第二旋转轴3331穿设于曲柄32的另一端。曲柄32靠近旋转件31的一端与第一旋转轴3111转动连接,曲柄32远离旋转件31的一端与第二旋转轴3331转动连接。

44.参照图2,驱动组件4包括两个支撑块41、涡轮42、蜗杆43和电机44,两个支撑块41均固定于承载块13的下表面,两个支撑块41相互平行。每个支撑块41两个相对的侧壁均一体成型有固定部411,固定部411的上表面抵接于承载块13的下表面。每个固定部411上均穿设有螺栓,每个螺栓均与承载块13螺纹配合,从而将两个支撑块41固定于承载块13的下表面。蜗杆43的两端分别穿设于两个支撑块41,蜗杆43的两端分别与两个支撑块41转动连接。电机44固定于其中一个支撑块41的侧壁,电机44的输出轴与蜗杆43的一端固定连接。涡轮42套设于旋转杆312穿过承载块13的一端,涡轮42与旋转杆312固定连接,且涡轮42的下表面与旋转杆312的底端齐平。

45.参照图2和图3,承载块13的下表面固定设置有用于保护驱动组件4的防护罩7。具体的,防护罩7的顶部一体成型有四根定位杆71,四根定位杆71在防护罩7上呈周向均匀分布。承载块13的上表面开设有四个定位孔131,防护罩7上的四个定位杆71分别穿过承载块13上的四个定位孔131,且四个定位杆71的顶端均与承载块13的上表面齐平。每个定位杆71上均设置有紧固件8,紧固件8用于将定位杆71固定于承载块13上。紧固件8包括螺杆81和旋钮82,螺杆81的长度方向为竖直方向,螺杆81的顶端与旋钮82焊接,螺杆81的底端与定位杆71螺纹配合,旋钮82的半径大于定位杆71的半径,且旋钮82的下表面抵接于承载块13的下表面。旋钮82和防护罩7对承载块13有夹持作用,从而将防护罩7固定于承载块13上,增加了工作人员安装和拆卸防护罩7的便捷性。

46.参照图3,为了增加工作人员旋转旋钮82的便捷性,旋钮82的侧壁开设有多个握持槽821,多个握持槽821沿旋钮82呈周向均匀分布,工作人员通过旋转握持槽821来旋转旋钮82,具有省力作用。

47.参照图3和图5,为了增加多个井管2安装于四个夹持块334之间的牢固性。四个夹持块334的顶端设置有锁紧环5。具体的,锁紧环5呈环形状,锁紧环5的下表面一体成型有四个插接块51,四个夹持块334的顶端均开设有插接槽3342,四个插接块51分别与四个插接槽3342插接配合。值得注意的是,位于最上方的井管2的顶端与四个夹持块334的顶端齐平,锁紧环5的下表面不仅抵接于位于最上方的井管2的顶端,锁紧环5的下表面同时抵接于四个夹持块334的顶端。每个夹持块334的两个侧壁均设置有用于固定锁紧环5的角钢6,从而增加了多个井管2安装于四个夹持块334之间的牢固性。

48.参照图6和图7,每个角钢6均包括一体成型的第一角边61和第二角边62,第一角边61与第二角边62相互垂直,第一角边61与第二角边62组合形成l形。第一角边61的侧壁抵接于夹持块334的侧壁,第一角边61上穿设有两个第一螺栓611,两个第一螺栓611与夹持块334螺纹配合,从而将第一角边61固定于夹持块334上。第二角边62的上表面抵接于锁紧环5的下表面,第二角边62上穿设有两个第二螺栓621,两个第二螺栓621均与锁紧环5螺纹配合,从而将第二角边62固定于锁紧环5的下表面,进而将锁紧环5固定于四个夹持块334的顶端。锁紧环5增加了多个井管2安装于四个夹持块334之间的牢固性。

49.采用上述结构,本技术实施例所应用的一种降水井的施工工艺,包括如下步骤:步骤一:在施工现场开挖用于安装多个井管2的安装孔;步骤二:在安装座1上安装用于固定多个井管2的夹持组件3;具体的,将四根连接杆12的顶端与导向块11的下表面焊接,将四根连接杆12的底端与承载块13的上表面焊接。将旋转杆312的顶端穿设于导向块11上,使旋转杆312的顶端与导向块11转动连接;同时将旋转杆312的底端穿过承载块13,使旋转杆312与承载块13转动连接,同时使旋转盘311的上表面抵接于导向块11的下表面;将四个滑移块331分别滑移设置于导向块11上的四个滑移槽111内,使四个第一定位块332的下表面抵接于导向块11的上表面,同时使四个第二定位块333的下表面抵接于导向块11的下表面;使旋转盘311下表面的四个第一旋转轴3111分别穿过四个曲柄32的一端,使四个曲柄32的一端与第一旋转轴3111转动连接;使四个第二定位块333下表面的第二旋转轴3331分别穿过四个曲柄32远离旋转盘311的一端,使四个曲柄32与第二旋转轴3331转动连接;步骤三:将多个井管2依次放置于夹持组件3内;具体的,位于最下方的井管2的底端抵接于四个承载部3321的上表面,多个井管2沿夹持块334的长度方向等间距分布,位于下方的井管2对位于上方的井管2有向上的支撑作用;步骤四:步骤五:通过夹持组件3将多个井管2固定于安装座1上;具体的,通过电机44驱动蜗杆43旋转,蜗杆43带动涡轮42旋转,涡轮42带动旋转杆312旋转,旋转杆312带动旋转盘311旋转,旋转盘311同时带动四个曲柄32运动,四个曲柄32同时带动四个夹持件33朝向靠近井管2的方向滑动,以使四个夹持块334弧形的侧壁同时抵接于多个井管2的外侧壁,从而将多个井管2固定于四个夹持块334之间;步骤五:使防护罩7上的四根定位杆71分别穿过承载块13上的四根定位孔131,然后在每根定位杆71上螺纹配合螺杆81,使旋钮82的下表面抵接于承载块13的上表面,完成对防护罩7的安装;步骤六:使锁紧环5上的四个插接块51分别与四个夹持块334顶端的插接槽3342插接配合,然后通过多个角钢6将锁紧环5固定于四个夹持块334上,从而实现对多个井管2的进一步固定;步骤七:通过吊机将安装座1和固定于安装座1上的多个井管2下放至安装孔内;步骤八:将安装座1和多个井管2均固定于安装孔内,完成对整个降水井的施工;步骤九:在降水井内放置水泵,水泵通过排水管将降水井内的地下水输送至降水井外。

50.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。