1.本实用新型涉及一种管道用旋转补偿器,具体是一种双密封腔旋转补偿器。

背景技术:

2.电力、石油、化工、热力等行业的管道中一般都需要安装使用补偿装置,现有的补偿装置通常包括旋转补偿器、波纹补偿器、旋转补偿器、球形补偿器等,用于补偿管道因热胀冷缩而产生的轴向或径向的位移。由于管道输送的介质一般都有一定的温度和压力,因此对补偿器的密封性能有较高的要求,尤其是输送高温、高压介质时,对于补偿器的要求更高:不仅要有足够的位移补偿量,还要求具有良好的密封性能和较长的使用寿命。

3.现有的旋转补偿器在外套管内表面上的环形内凸台和填料法兰伸入外套管的一端之间均设置有密封件,该密封件通常采用柔性石墨填料。柔性石墨密封具有耐高温且润滑性好,以及摩擦系数小,不硬化、不挥发、不流动、无毒、无污染、耐老化等特点,但柔性石墨容易氧化、烧失和磨损,长时间使用会增加补偿器泄漏几率。

技术实现要素:

4.本实用新型要解决的技术问题就是现有的管道用旋转补偿器的密封件由于采用柔性石墨填料,长时间使用后会因氧化、烧失和磨损而增加旋转补偿器泄漏几率的问题,以进一步提供旋转补偿器的密封性能。

5.本实用新型所述双密封腔旋转补偿器,包括内管、连接管、套装在内管上的外套管和填料法兰,填料法兰的一端伸入外套管内,填料法兰与外套管通过紧固件连接,内管的外表面上设有环形外凸台;外套管的内表面上设有第一环形内凸台和第二环形内凸台,第一环形内凸台和第二环形内凸台之间形成第一密封腔,其内设有密封填料;第二环形内凸台与填料法兰伸入外套管的一端之间形成第二密封腔,其内设有复合密封结构,所述复合密封结构包括n个密封圈和n减一个密封环,n为大于等于2的自然数,前述密封圈和密封环相间设置。

6.所述复合密封结构中,除与第二环形内凸台相邻的密封圈外,其余的密封圈的两侧面均内凹形成截面呈v形的空腔,填料法兰伸入外套管的一端截面形状为与前述v形空腔相适配的三角形;相邻两个密封圈之间形成菱形空腔,相应的密封环的截面形状为菱形,两端分别伸入与其相邻密封圈的v形空腔内;与第二环形内凸台相邻的密封圈一端内凹形成 v形空腔,另一端内凹形成的空腔形状与第二环形内凸台的相邻端的截面形状相适配。

7.所述密封圈由弹性材料制成,如橡胶。

8.为了避免复合密封结构中的密封圈在长期使用后因正常磨损产生空隙,从而影响旋转补偿器的密封性能,填料法兰的外侧还设有弹簧法兰,弹簧法兰与填料法兰之间沿同一圆周均布有轴向排列的弹簧,弹簧法兰、填料法兰和外套管通过同一个紧固件连接。当密封圈长期使用后因正常磨损产生空隙时,填料法兰可以弹簧的作用下进一步伸入外套管,从而消除复合密封结构中的密封圈在长期使用后因正常磨损而产生的空隙。

9.为了避免密封填料在长期使用中因正常磨损产生空隙,从而影响整个旋转补偿器的密封性能,外套管上设置有填料加注装置,从而实现在线加注密封填料。

10.为了便于内管与外套管之间的相对旋转,第一环形内凸台与环形外凸台之间形成的空腔内设有滑动件,所述滑动件为滑动环或滚珠。

11.本实用新型在现有技术的基础上通过增加复合密封结构,形成双密封腔。所述复合密封结构的密封环两侧面均内凹形成截面有锥度的空腔,该空腔和菱形密封环两侧的锥度相互配合,在装配后只需要相对很小的力就可以使密封环在菱形密封环的顶压下和内管外壁以及外套管内壁相互贴合密封,从而实现较好的密封效果。本实用新型可有效提高旋转补偿器的密封性能,延长其使用寿命。

附图说明

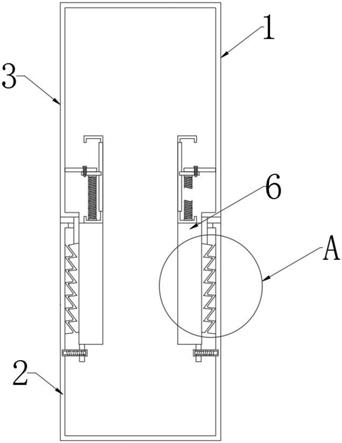

12.图1为本实用新型实施例1的结构示意图

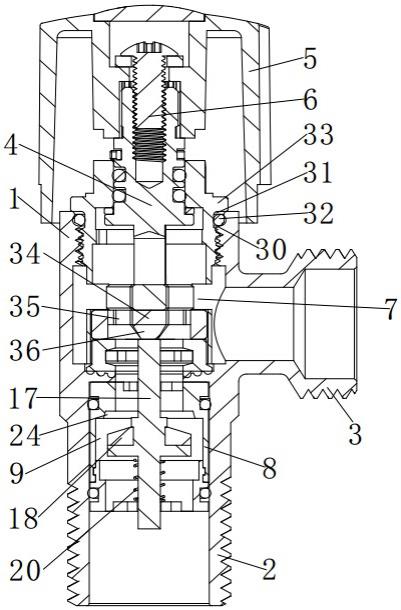

13.图2为图1的a部剖视放大图。

14.图3为本实用新型实施例2的结构示意图。

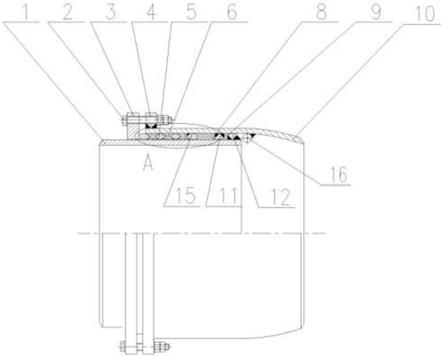

15.图4为本实用新型实施例3的结构示意图。

16.图1

‑

图4中,1为内管、2为紧固件、3为填料法兰、4为外套管、5为密封环、6为密封圈、7为填料加注装置、8为密封填料、9为滑动件、10为连接管、11为第一环形内凸台、12为外凸台、13为弹簧法兰、14为弹簧、15为第二环形内凸台、16为限位块

具体实施方式

17.实施例1

18.如图1所示,本实施例所述双密封腔旋转补偿器由内管1、连接管10、套装在内管上的外套管4和填料法兰3,外套管4和连接管10为一体化结构,连接管内设置有限位块 16。填料法兰3的一端伸入外套管4内,填料法兰3与外套管4通过紧固件2连接。外套管4的内表面上设有第一环形内凸台11和第二环形内凸台15,内管1的外表面上设有环形外凸台12,第一环形内凸台11和环形外凸台12之间的空腔内设置有滑动件9,便于内管1相对于外套管4相对旋转。在本实施例中,滑动件采用的是滑动环,也可以采用现有技术中的滚珠。

19.第一环形内凸台11和第二环形内凸台15之间形成第一密封腔,其内设有密封填料8,第二环形内凸台15与填料法兰3伸入外套管4的一端之间形成第二密封腔,其内设置有复合密封结构,所述复合密封结构包括n个密封圈6和n

‑

1个密封环5,n为大于等于2 的自然数,前述密封圈6和密封环5相间设置,即每两个相邻的密封圈之间有一个密封环。本实施例为三个密封圈、两个密封环。

20.在本实施例中,密封填料采用的是柔性石墨;密封圈为氟橡胶材质;也可采用弹性材料制成,密封环采用的是不锈钢材料,当然也可以采用其他金属材料。

21.如图2所示,上述复合密封结构中,除与第二环形内凸台15相邻的密封圈6外,其余的密封圈6的两侧面均内凹形成截面呈v形的空腔,填料法兰3伸入外套管4的一端截面形状为与前述v形空腔相适配的三角形;相邻两个密封圈6之间形成菱形空腔,相应的密封环5的截面形状为菱形,两端分别伸入与其相邻密封圈6的v形空腔内;与第二环形内凸台15相邻的密封圈6一端内凹形成v形空腔,另一端内凹形成的空腔形状与第二环形内凸台15的相邻

端的截面形状相适配。

22.本实用新型所述复合密封结构的密封原理是:

23.由于密封环采用弹性材料制成,且其两侧面均内凹形成截面有锥度的空腔,该空腔和菱形密封环两侧的锥度相互配合,在装配后只需要相对很小的力就可以使密封圈在菱形密封环的顶压下和内管外壁以及外套管内壁相互贴合密封。

24.旋转补偿器工作时,由于复合密封结构的密封环两侧为锥度结构,产品装配时,在紧固件的作用下,可能通过填料法兰向复合密封结构施加压紧力,菱形密封环直接将密封圈往两侧挤,可以在较小力的情况下使密封圈和内管和外套管紧密封贴合以实现密封效果。

25.实施例2

26.如图3所示,为了避免第一密封腔内的密封填料在长期使用中因正常磨损产生空隙,从而影响整个旋转补偿器的密封性能,本实施例在实施例1的基础上在外套管4上设置有填料加注装置7。具体是在外套管4上与密封填料相对应的位置上沿同一圆周均布2

‑

30只注入口,每个注入口内置的径向通孔和腰部的横向孔相通,径向通孔外端设有螺塞,横向孔中安装的螺塞横穿径向通孔构成阀结构的密封填料加注装置7。旋转补偿器在使用过程中,当第一密封腔内的密封填料在长期使用中因正常磨损产生空隙,从而导致旋转补偿器密封性能下降时,可在线卸掉注入口外端安装的螺塞和横向孔中的螺塞,用压枪对着注入口补充密封填料。补充完毕后首先旋紧横向孔内的螺塞,然后拔掉压枪,再在入口外端重新安装螺塞。这样,通过在线补充密封填料,增加密封腔里密封填料的体积,从而及时的恢复旋转补偿器的密封性能。

27.上述填料加注装置为现有技术。

28.在本实施例中,密封填料采用的是柔性石墨;密封圈为氟橡胶材质,也可其他弹性材料制成;密封环采用的是不锈钢材料,当然也可以采用其他金属材料。

29.实施例3

30.如图4所示,为了避免复合密封结构中的密封圈在长期使用后因正常磨损产生空隙,从而影响旋转补偿器的密封性能,本实施例在实施例1的基础上在填料法兰3的外侧设有弹簧法兰13,弹簧法兰13与填料法兰3之间沿同一圆周均布有轴向排列的弹簧14,弹簧法兰13、填料法兰3和外套管4通过同一个紧固件连接。弹簧14在正常工作状态下处于压缩状态,当密封圈6长期使用后因正常磨损产生空隙时,填料法兰3可以弹簧14的弹力作用下进一步伸入外套管4,从而消除复合密封结构中的密封圈6在长期使用后因正常磨损而产生的空隙,使菱形密封环保持对密封圈的挤压,使密封圈持续紧密贴合内管与外套管。

31.在本实施例中,密封填料采用的是柔性石墨;密封圈为氟橡胶材质,也可采用耐高温的其他弹性材料制成;密封环采用的是不锈钢材料,当然也可以采用其他金属材料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。