1.本技术涉及紧固件的领域,尤其是涉及一种内嵌螺母及其安装结构。

背景技术:

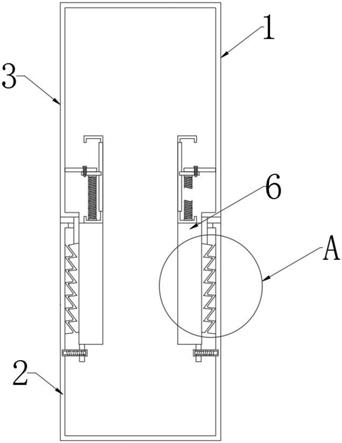

2.管件作为机械中的常见结构,其安装方式有多种,包括焊接固定、插接固定以及可拆卸式的紧固件固定,其中的紧固件固定方式,可以采用如附图1插接并螺栓固定的方式,也可以采用如附图2所示的直接固定方式,其具体方式为在管件内穿设螺杆,螺杆两端或一端穿过用于固定的物件并螺纹固定螺母,实现管件的安装固定,此种固定方式多见于折叠躺椅的支撑管上。

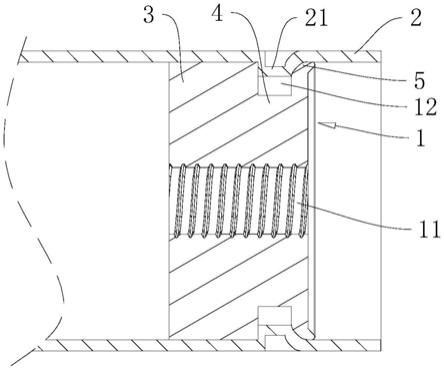

3.上述的直接固定方式,需要使用到长螺杆,且穿设固定时,非常不便,为了解决这个问题,现在常采用在管件内安装内嵌螺母,通过内嵌螺母与螺栓配合的形式进行固定,现有的内嵌螺母和管件安装后的结构如附图3所示,内嵌螺母包括圆柱形的螺母本体1,螺母本体上同轴开设螺孔11,螺孔内壁加工出内螺纹,螺母本体1的外周壁设置有多个挤压齿13,多个挤压齿13沿螺母本体1周向间隔角度设置,使用时,把螺母本体1过盈打入管件2,通过挤压齿13对管件2内壁的挤压,使得管件2内壁变形,挤压齿13的刃嵌入管件内壁,从而限制螺母本体旋转,利于螺栓的旋入,同时通过挤压齿13与管件2内壁之间的摩擦力,限制螺母本体1沿管件2轴向移动。

4.针对上述中的相关技术,发明人认为上述螺母本体1内嵌后,挤压齿13本身容易变形,挤压齿13变形后,挤压齿13与管件2内壁之间的压力下降,进而影响螺母本体1与管件2内壁之间的摩擦力,使得螺母本体1容易在管件2内轴向移动,影响连接稳定性。

技术实现要素:

5.第一方面,为了使螺母本体内嵌安装时不容易轴向移动,本技术提供一种内嵌螺母。

6.本技术提供的一种内嵌螺母采用如下的技术方案:

7.一种内嵌螺母,包括圆柱形的螺母本体,所述螺母本体同轴开设有螺孔,所述螺孔的孔壁加工有内螺纹,所述螺母本体沿轴线方向依次包括第一过盈部、连接部和第二过盈部,且所述连接部直径最小,所述第一过盈部、连接部和第二过盈部之间形成环形嵌槽。

8.通过采用上述技术方案,通过把螺母本体过盈内嵌,螺母本体上的螺孔供螺杆螺纹旋入进行固定,由于螺孔内螺纹旋入了螺杆进行填充,使得螺母本体很难向螺孔方向变形,同时螺母本体外壁与其内嵌的部件的内壁充分抵接,进一步限制螺母本体径向上的变形,从而保持两者之间摩擦力的稳定,通过摩擦力限制螺母本体的旋转和轴向移动,从而使螺母本体内嵌后连接稳定不容易轴向移动,形成的环形嵌槽用于限位,供螺母本体内嵌的部件受到第一过盈部和第二过盈部的挤压,而容易部分朝环形嵌槽内变形,部分变形后嵌入环形嵌槽,达到进一步轴向限位的作用,限制螺母本体的轴向移动。

9.可选的,所述第二过盈部的厚度小于所述第一过盈部的厚度,所述第二过盈部的

直径大于或等于所述第一过盈部的直径。

10.通过采用上述技术方案,第二过盈部作为变形的部分,当螺母本体过盈内嵌时,以螺母本体和管件配合为例,第一过盈部外壁与管件内壁抵接,第一过盈部与管件内壁之间的摩擦力主要起到限制螺母本体周向旋转的作用,而第二过盈部由于较薄更加容易变形,当螺母本体以第一过盈部到第二过盈部的顺序嵌入管件中时,第二过盈部朝远离第一过盈部的方向变形,由于第一过盈部与管件内壁之间的摩擦力以及管件远离开口的部分未受到螺母本体挤压而变形,螺母本体不容易继续朝管件内轴向移动,螺母本体做脱离管件的轴向运动时,由于第二过盈部变形后改变了形状,除了螺母本体与管件之间的摩擦力阻止螺母本体移动,管件内壁还会对第二过盈部产生一个反力限制螺母本体做脱离管件的轴向移动,最终使螺母本体更加不容易轴向移动。

11.可选的,所述第二过盈部背离所述第一过盈部的端面同轴延伸设置有与所述连接部直径一致的第二延长部,所述第二延长部外壁设置有至少一个第二环形过盈凸起并形成与所述第二环形过盈凸起数量一致的第二限位槽。

12.通过采用上述技术方案,形成的第二限位槽起到与环形嵌槽一致的作用,而第二环形过盈凸起也起到与第二过盈部一致的作用,进一步限制螺母本体的轴向移动。

13.可选的,所述第二过盈部朝向所述第一过盈部的端面绕所述第二过盈部轴线间隔设置一圈凸棱,所述凸棱沿所述第二过盈部径向延伸设置。

14.通过采用上述技术方案,设置凸棱,当螺母本体内嵌时,以螺母本体和管件配合为例,第二过盈部变形后,凸棱抵接管件内壁,管件内壁变形后供凸棱部分嵌入,进一步限制螺母本体的周向旋转,同时管件变形后嵌入环形嵌槽的部分与凸棱配合,也能进一步限制螺母本体的周向旋转。

15.可选的,所述第一过盈部的厚度小于所述第二过盈部的厚度,所述第一过盈部的直径大于或等于所述第二过盈部的直径。

16.可选的,所述第一过盈部背离所述第二过盈部的端面同轴延伸设置有与所述连接部直径一致的第一延长部,所述第一延长部外壁设置有至少一个第一环形过盈凸起并形成与所述第一环形过盈凸起数量一致的第一限位槽。

17.可选的,所述第一过盈部背离所述第二过盈部的端面绕所述第一过盈部轴线间隔设置一圈凸棱,所述凸棱沿所述第一过盈部径向延伸设置。

18.第二方面,为了使螺母本体内嵌在管件内时不容易轴向移动,本技术提供一种内嵌螺母的安装结构。

19.本技术提供的一种嵌螺母的安装结构采用如下的技术方案:

20.一种内嵌螺母的安装结构,包括管件和上述任意一项的内嵌螺母,且内嵌螺母以第一过盈部、连接部和第二过盈部的顺序依次过盈安装于管件内。

21.综上所述,本技术包括以下至少一种有益技术效果:

22.1.通过把螺母本体过盈内嵌,螺母本体上的螺孔供螺杆螺纹旋入进行固定,由于螺孔内螺纹旋入了螺杆进行填充,使得螺母本体很难向螺孔方向变形,同时螺母本体外壁与其内嵌的部件的内壁充分抵接,进一步限制螺母本体径向上的变形,从而保持两者之间摩擦力的稳定,通过摩擦力限制螺母本体的旋转和轴向移动,从而使螺母本体内嵌后连接稳定不容易轴向移动,形成的环形嵌槽用于限位,供螺母本体内嵌的部件受到第一过盈部

和第二过盈部的挤压,而容易部分朝环形嵌槽内变形,部分变形后嵌入环形嵌槽,达到进一步轴向限位的作用,限制螺母本体的轴向移动;

23.2.第二过盈部作为变形的部分,当螺母本体过盈内嵌入部件中时,以管件为例,第一过盈部外壁与管件内壁抵接,第一过盈部与管件内壁之间的摩擦力主要起到限制螺母本体周向旋转的作用,而第二过盈部由于较薄更加容易变形,当螺母本体嵌入管件中时,第二过盈部朝远离第一过盈部的方向变形,由于第二过盈部变形后改变了形状,除了螺母本体与管件之间的摩擦力阻止螺母本体移动,管件内壁还会对第二过盈部产生一个反力限制螺母本体做脱离管件的轴向移动,最终使螺母本体更加不容易轴向移动。

附图说明

24.图1是管件的第一种连接方式示意图;

25.图2是管件的第二种连接方式示意图;

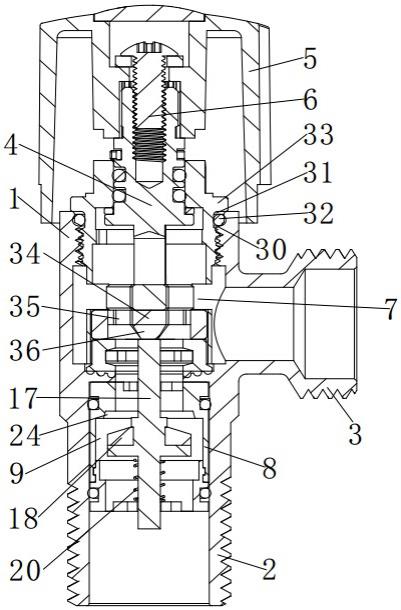

26.图3是现有的内嵌螺母与管件的连接方式示意图;

27.图4是本技术实施例1的内嵌螺母与管件的连接方式剖视图;

28.图5是本技术实施例1中内嵌螺母的结构示意图;

29.图6是本技术实施例2中内嵌螺母的结构示意图;

30.图7是本技术实施例2的内嵌螺母与管件的连接方式剖视图;

31.图8是本技术实施例3中内嵌螺母的结构示意图;

32.图9是本技术实施例3的内嵌螺母与管件的连接方式剖视图;

33.图10是本技术实施例4中内嵌螺母的结构示意图;

34.图11是本技术实施例5的内嵌螺母的结构示意图。

35.附图标记说明:1、螺母本体;11、螺孔;12、环形嵌槽;13、挤压齿;2、管件;21、限位凸点;3、第一过盈部;4、连接部;5、第二过盈部;6、凸棱;71、第一延长部;72、第二延长部;8、第二环形过盈凸起;81、第二限位槽;9、第一环形过盈凸起;91、第一限位槽。

具体实施方式

36.以下结合附图4

‑

11对本技术作进一步详细说明。

37.本技术实施例公开一种内嵌螺母及其安装结构。

38.实施例1

39.参照图4,一种内嵌螺母及其安装结构,包括圆柱形的螺母本体1和供螺母本体1安装的管件2,螺母本体1呈圆柱形且沿轴线方向依次包括第一过盈部3、连接部4和第二过盈部5。

40.参照图4,螺母本体1过盈嵌装于管件2内,安装时,按照第一过盈部3、连接部4和第二过盈部5的次序依次插装入管件2内,实现螺母本体1与管件2之间的安装固定,螺母本体1同轴开设有螺孔11,螺孔11的孔壁加工有内螺纹供适配的螺栓旋入,实现螺母本体1的功能。

41.参照图5,第一过盈部3的直径大于连接部4的直径,第二过盈部5的直径等于或大于第一过盈部3的直径,本实施例中第二过盈部5与第一过盈部3的直径一致,第二过盈部5的厚度小于第二过盈部5与连接部4之间的半径之差,第一过盈部3的厚度大于第一过盈部3

和连接部4之间的半径之差,使得第一过盈部3不易变形,而第二过盈部5容易变形。

42.参照图4,螺母本体1过盈嵌装入管件2中后,第二过盈部5朝远离第一过盈部3的方向弯曲变形。

43.参照图4,第一过盈部3、连接部4和第二过盈部5之间形成环形嵌槽12,管件2位于环形嵌槽12位置的部分敲击形成有限位凸点21,限位凸点21卡入环形嵌槽12内并抵接第一过盈部3和第二过盈部5相向的外沿,实现螺母本体1的轴向限位。

44.同理,内嵌螺母能够以相同的形式内嵌入其他带孔的物件中。

45.本技术实施例一种内嵌螺母的实施原理为:把螺母本体1过盈打入管件2内,螺母本体1上的螺孔11供螺杆螺纹旋入进行固定,螺孔11内螺纹旋入了螺杆后,第一过盈部3不容易径向朝螺孔11内变形,第一过盈部3与管件2内壁挤压,第一过盈部3与管件2内壁之间的摩擦力阻止螺母本体1的周向旋转和轴向移动,第二过盈部5朝远离第一过盈部3的方向变形,由于第二过盈部5变形后改变了形状,当螺母本体1受力而产生脱离管件2的趋势时,第二过盈部5作用在管件2内壁的力与管件2轴线方向呈一定角度,相应的管件2内壁会对第二过盈部5产生一个反力限制螺母本体1沿着管件2的轴线方向运动。

46.实施例2

47.参照图6,本实施例与实施例1的区别在于,第二过盈部5朝向第一过盈部3的端面绕第二过盈部5轴线间隔设置一圈凸棱6,每个凸棱6均沿第二过盈部5径向延伸设置,且凸棱6的一端贴合外沿,凸棱6的长度小于或等于环形嵌槽12三分之一的深度。

48.参照图7,螺母本体1过盈嵌装入管件2中并敲击出限位凸点21后,第二过盈部5变形,凸棱6抵接限位凸点21,同时环形嵌槽12的槽壁也能抵接限位凸点21,使得限位凸点21不止与凸棱6相互作用限制螺母本体1的旋转,限位凸点21也与环形嵌槽12紧密配合,降低凸棱6变形对轴向限位的影响。

49.实施例3

50.参照图8,本实施例与实施例1的区别在于,第二过盈部5的直径大于连接部4的直径,第一过盈部3的直径等于或大于第二过盈部5的直径,本实施例中第一过盈部3与第二过盈部5的直径一致,第一过盈部3的厚度小于第一过盈部3与连接部4之间的半径之差,第二过盈部5的厚度大于第二过盈部5和连接部4之间的半径之差,使得第二过盈部5不容易变形,而第一过盈部3容易变形。

51.参照图9,螺母本体1过盈嵌装入管件2中后,第一过盈部3朝第二过盈部5方向弯曲变形。

52.相应的本实施例也能结合实施例2设置相邻的凸棱6,且凸棱6设置于第一过盈部3背离第二过盈部5的端面。

53.实施例4

54.参照图10,本实施例与实施例1的区别在于,第二过盈部5背离第一过盈部3的端面同轴一体延伸设置有与连接部4直径一致的第二延长部72,且螺孔11也贯穿第二延长部72,第二延长部72外壁一体设置有至少一个第二环形过盈凸起8并形成与第二环形过盈凸起8数量一致的第二限位槽81,第二环形过盈凸起8的厚度可以与第二过盈部5的厚度一致,也可以不一致,本实例的第二环形过盈凸起8采用与第二过盈部5相同的厚度,第二限位槽81的槽宽可以与环形嵌槽12的槽宽一致,也可以不一致,本实例第二限位槽81的槽宽与环形

嵌槽12的槽宽一致,本实施例中第二环形过盈凸起8的数量为两个,两个第二环形过盈凸起8间隔设置,且第二环形过盈凸起8的厚度小于第二限位槽81的深度,同时第二环形过盈凸起8的外径可以大于或等于第二过盈部5的直径,本实例的第二环形过盈凸起8采用与第二过盈部5相同的厚度且外径与第二环形过盈凸起8一致的形式。

55.需要注意的是,多个第二环形过盈凸起8的厚度可以一致,也可以不一致,多个第二环形过盈凸起8的外径可以一致,也可以不一致,多个第二限位槽81的槽宽可以一致,也可以不一致。

56.针对第二环形过盈凸起8外径不一致的情况,其最优的方式为沿远离第二过盈部5的方向,多个第二环形过盈凸起8的外径逐渐增大,使得螺母本体1安装入管件2内时,先进入管件2的第二环形过盈凸起8,不容易阻碍后进去管件2的第二环形过盈凸起8变形起效。

57.同时第二环形过盈凸起8朝向第二过盈部5的端面也可以设置相应的凸棱6。

58.实施例5

59.参照图11,本实施例与实施例3的区别在于,第一过盈部3背离第二过盈部5的端面同轴一体延伸设置有与连接部4直径一致的第一延长部71,且螺孔11也贯穿第一延长部71,第一延长部71外壁一体设置有至少一个第一环形过盈凸起9并形成与第一环形过盈凸起9数量一致的第一限位槽91,第一环形过盈凸起9的厚度可以与第一过盈部3的厚度一致,也可以不一致,本实例的第一环形过盈凸起9采用与第一过盈部3相同的厚度,第一限位槽91的槽宽可以与环形嵌槽12的槽宽一致,也可以不一致,本实例第一限位槽91的槽宽与环形嵌槽12的槽宽一致,本实施例中第一环形过盈凸起9的数量为两个,两个第一环形过盈凸起9间隔设置,且第一环形过盈凸起9的厚度小于第一限位槽91的深度,同时第一环形过盈凸起9的外径等于第一过盈部3的直径。

60.进一步需要注意的是,多个第一环形过盈凸起9的厚度可以一致,也可以不一致,多个第一限位槽91的槽宽可以一致,也可以不一致。

61.同时第一环形过盈凸起9背离第一过盈部3的端面也可以设置相应的凸棱6。

62.相应的,通过推导,还能得出第一过盈部3和第二过盈部5的厚度均小于环形嵌槽12的槽深的实施方式,以及第一过盈部3和第二过盈部5的厚度均大于环形嵌槽12的槽深的实施方式,但显然实施例1的方案优于上述两种实施方式。

63.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。