1.本实用新型涉及注塑机技术领域,尤其涉及一种注塑机注塑螺杆结构。

背景技术:

2.注塑机又名注射成型机或注射机。它是将热塑性塑料或热固性塑料利用塑料成型模具制成各种形状的塑料制品的主要成型设备。分为立式、卧式、全电式。注塑机能加热塑料,对熔融塑料施加高压,使其射出而充满模具型腔,注塑机一般包括柱塞式、螺杆式、螺杆预塑柱塞注射式3种主要形式。应用最广泛的是螺杆式。

3.一般螺杆式注塑机的成型工艺过程是:首先将粒状或粉状塑料加入机筒内,并通过螺杆的旋转和机筒外壁加热使塑料成为熔融状态,并借助螺杆的推力,将已塑化好的熔融状态的塑料注射入闭合好的模腔内,经过一定时间和压力保持、冷却,使其固化成型,便可开模取出制品。

4.在现有的注塑机中,一般仅能通过单螺杆对物料进行搅拌分散,其对物料的分散性能较差,使得物料在注塑腔内不能均匀混合或混合效率较低,使得生产效率低下且产品质量较差。

技术实现要素:

5.为解决上述技术问题,本实用新型的目的在于提供一种注塑机注塑螺杆结构,所述注塑机注塑螺杆结构便于对物料进行充分熔融和分散,可有效地提高生产效率和产品质量。

6.为达到上述技术效果,本实用新型采用了以下技术方案:

7.一种注塑机注塑螺杆结构,包括安装座和转动安装于所述安装座上的主螺杆,所述主螺杆在远离所述安装座的一端设有出料段,靠近所述安装座的一端设置有输送段,所述输送段包括第一输送段和第二输送段,所述第一输送段和第二输送段的外部分别设有第一正向螺纹和第二正向螺纹,所述第一输送段设置在远离所述安装座的一侧,所述第一输送段内设有第一安装腔且所述第一安装腔内转动安装有副螺杆,所述副螺杆上设有反向螺纹,所述第一输送段远离所述第二输送段的一端设有若干循环入料口,且所述第一输送段靠近所述第二输送段的一端设有若干循环出料口,所述循环入料口和循环出料口均贯穿所述主螺杆,所述第二输送段内设有第二安装腔且所述第二安装腔内设有传动轴,所述第一安装腔和第二安装腔之间设有隔断板,所述副螺杆的一端贯穿所述隔断板并延伸至所述第二安装腔内且与所述传动轴固定连接。

8.进一步地,所述第一正向螺纹的螺距小于或等于第二正向螺纹的螺距。

9.进一步地,所述出料段包括筒形段和渐缩段,所述筒形段和渐缩段的外部设有第三正向螺纹,所述渐缩段设置在远离所述安装座的一端,且所述渐缩段与所述筒形段一体成型。

10.进一步地,所述第三正向螺纹的螺距小于或等于第一正向螺纹的螺距。

11.进一步地,所述循环入料口和循环出料口均沿所述主螺杆的周向间隔均匀地设置,所述循环入料口和循环出料口处均设有剪切网。

12.进一步地,所述主螺杆的一端固定安装有传动杆,所述传动杆的中部贯穿所述安装座并与所述安装座转动连接,所述传动杆远离所述输送段的一端固定连接有内齿圈,所述传动轴的一端贯穿所述第二安装腔并延伸至所述安装座的另一侧,所述传动轴在所述内齿圈的同侧同轴地设有从动齿轮,所述从动齿轮设于所述内齿圈的内侧,且所述从动齿轮与内齿圈之间设有主动齿轮。

13.进一步地,所述主螺杆的外壁沿所述第一输送段的轴线方向设有若干加强筋。

14.与现有技术相比,本实用新型的有益效果为:本实用新型提供的一种注塑机注塑螺杆结构通过在安装座上设置主螺杆,并通过主螺杆对物料进行正向输送,同时,在主螺杆上设置第一输送段,在所述第一输送段的内部设置副螺杆,通过在副螺杆上设置反向螺纹用于对第一输送段的物料进行反向输送,并配合剪切网对物料的剪切效果,可极大地加速物料快速分散,保证熔融物料的均一性,提高注塑质量,并有效降低注塑机的占地面积,降低生产成本。

附图说明

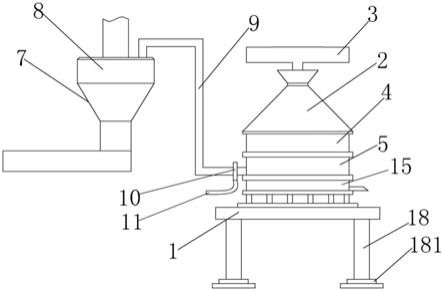

15.图1为本实用新型一实施例提供的一种注塑机注塑螺杆结构的整体结构示意图;

16.图2为本实用新型一实施例提供的一种注塑机注塑螺杆结构的a处的局部放大结构示意图;

17.图3为本实用新型一实施例提供的一种注塑机注塑螺杆结构的右视图;

18.图4为本实用新型一实施例提供的一种注塑机注塑螺杆结构的b

‑

b处的剖面结构示意图;

19.附图标记为:10,安装座,20,主螺杆,21,第一输送段,211,第一正向螺纹,22,第二输送段,221,第二正向螺纹,23,筒形段,24,渐缩段,231,第三正向螺纹,30,第一安装腔,31,副螺杆,311,反向螺纹,32,循环入料口,33,循环出料口,34,剪切网,40,第二安装腔,41,传动轴,411,从动齿轮,42,隔断板,50,传动杆,51,内齿圈,52,主动齿轮,60,加强筋。

具体实施方式

20.下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

21.如图1

‑

4所示,本实施例提供的一种注塑机注塑螺杆结构,包括安装座10和转动安装于所述安装座10上的主螺杆20,所述主螺杆20在远离所述安装座10的一端设有出料段,靠近所述安装座10的一端设置有输送段,所述输送段用于对物料进行输送,并在输送过程中对物料进行充分搅拌以及熔融,使其混合均匀以提高产品质量。

22.在本实施例中,所述输送段包括第一输送段21和第二输送段22,所述第一输送段21设置在远离所述安装座10的一侧,且所述第一输送段21和第二输送段22的外部分别设有第一正向螺纹211和第二正向螺纹221。所述第一正向螺纹211和第二正向螺纹221可对物料进行正向输送。具体地,所述第一正向螺纹211的螺距小于或等于第二正向螺纹221的螺距。

在具体实施时,可将物料的入口设置在所述第二输送段22位置处,所述第二输送段22主要用于对塑料粒子进行输送和预热,而第一输送段21则主要用于对塑料粒子进行熔融和混合。具体地,所述第一输送段21内设有第一安装腔30且所述第一安装腔30内转动安装有副螺杆31,所述副螺杆31上设有反向螺纹311,所述第一输送段21远离所述第二输送段22的一端设有若干循环入料口32,且所述第一输送段21靠近所述第二输送段22的一端设有若干循环出料口33,所述循环入料口32和循环出料口33均贯穿所述主螺杆20。具体地,所述循环入料口32和循环出料口33均沿所述主螺杆20的周向间隔均匀地设置,所述循环入料口32和循环出料口33处均设有剪切网34。所述剪切网34由为网板结构,其内设有若干均匀排布的且可供物料穿过的通孔。在具体实施时,所述主螺杆20用于对物料进行正向输送,而所述副螺杆31则对部分物料进行反向输送,以延长物料在该第一输送段21内的停留时间,加速其熔融并且通过主螺杆20和副螺杆31的配合,以及该剪切网34对物料的剪切效果,可有利于物料快速分散,保证熔融物料的均一性,提高注塑质量。

23.在本实施例中,为进一步加速物料的熔融,所述副螺杆31的外壁设有加热层,所述加热层内埋设有电热丝。在具体实施时,由主螺杆20外部的注射腔上的加热装置配合所述电加热丝提高物料的熔融效率。

24.在本实施例中,所述出料段包括筒形段23和渐缩段24,所述筒形段23和渐缩段24的外部设有第三正向螺纹231,所述渐缩段24设置在远离所述安装座10的一端,且所述渐缩段24与所述筒形段23一体成型。具体地,所述第三正向螺纹231的螺距小于或等于第一正向螺纹211的螺距。在具体实施时,所述筒形段23上的第三正向螺纹231螺距较小,可对物料进行有效地压缩和排气,提高注塑质量。

25.在本实施例中,为便于所述副螺杆31的驱动,所述第二输送段22内设有第二安装腔40且所述第二安装腔40内设有传动轴41,所述第一安装腔30和第二安装腔40之间设有隔断板42,所述副螺杆31的一端贯穿所述隔断板42并延伸至所述第二安装腔40内且与所述传动轴41固定连接。为便于驱动所述主螺杆20和副螺杆31对物料进行输送,所述主螺杆20的一端固定安装有传动杆50,所述传动杆50的中部贯穿所述安装座10并通过轴承圈与所述安装座10转动连接,所述传动杆50远离所述输送段的一端设有安装槽,且所述安装槽内固定连接有内齿圈51,所述内齿圈51的内侧面设有第一齿牙,所述传动轴41的一端贯穿所述第二安装腔40并延伸至所述安装座10的另一侧,所述传动轴41在所述内齿圈51的同侧同轴地设有从动齿轮411,所述从动齿轮411设于所述内齿圈51的内侧,所述从动齿轮411的外侧面设有第二齿牙,所述从动齿轮411与内齿圈51之间设有主动齿轮52,所述主动齿轮52的外侧面设有第三齿牙,所述第三齿牙同时与第一齿牙和第二齿牙啮合,在具体实施时,可由动力机构带动主动齿轮52转动,以所述主动齿轮52同时带动所述内齿圈51和从动齿轮411转动,从而实现主螺杆20和副螺杆31的同向转动,同时实现物料的正向输送和反向输送。

26.在本实施例中,由于所述第一输送段21和第二输送带均为空心结构,为提高其强度,所述主螺杆20的外壁沿所述第一输送段21和第二输送段22的轴线方向设有若干加强筋60,所述加强筋60间隔均匀地设置在所述主螺杆20的外壁上。

27.以上实施例仅用以说明本实用新型的技术方案而非限制,尽管参照较佳实施例对本实用新型进行了详细说明,本领域的普通技术人员应当理解,可以对本实用新型的技术方案进行修改或者等同替换,而不脱离本实用新型技术方案的宗旨和范围,其均应涵盖在

本实用新型的权利要求范围当中。本实用新型未详细描述的技术、形状、构造部分均为公知技术。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。