1.本发明涉及阳极炭块成型制备系统领域,具体是阳极炭块制备用石油焦成型前加工处理系统。

背景技术:

2.对于阳极炭块而言,在其进行生产制备中,需要对阳极炭块生产之前的材料进行预处理操作,进而制得阳极炭块成型时所需要的糊料。石油焦以及沥青是制备糊料的原料,对于石油焦而言,其作为阳极炭块的作用成分,与作为粘合剂的沥青进行混合,进而得到制备阳极炭块所需要的糊料。其制备过程为需要进行石油焦的预处理后(将煅后石油焦进行研磨细化,筛分出不同直径大小的石油焦,然后将不同直径大小的石油焦焦粒按比例进行混合),然后再与沥青进行混合,得到制备阳极炭块所需要的糊料。而对于传统的石油焦研磨制备方法而言,大多是由研磨辊进行制备,这就使得研磨得到的石油焦焦粒的研磨精度差异较大,并且焦粒不够圆滑,使得焦粒在后续进行石油焦干混时,很容易出现因为干混搅拌使得石油焦绷断问题,进而在后续制得的糊料中,会存在较多石油焦沫,在后续阳极炭块焙烧过程中,很容易出现因为石油焦直径比例问题而导致的阳极炭块开裂现象。而本装置的目的在于设计一种用于阳极炭块制备用石油焦成型前加工处理系统,能够对制备糊料所需要的石油焦进行研磨制备,并且在对石油焦进行处理后,与沥青进行充分混合,得到制备阳极炭块所需要的糊料。

技术实现要素:

3.本发明的目的在于提供阳极炭块制备用石油焦成型前加工处理系统,它能够实现对石油焦焦粒成型前的处理工作,即实现石油焦在煅后,被细化分筛混合并制备成为糊料的处理工艺,使得在使用糊料进行阳极炭块的成型任务时,能够满足阳极炭块的制备成型需求,使得成型制备得到的阳极炭块合格率高,以减小厂家生产阳极炭块的生产成本。

4.本发明为实现上述目的,通过以下技术方案实现:

5.阳极炭块制备用石油焦成型前加工处理系统,包括粉碎细化总成、分筛组件、混合总成,所述粉碎细化总成将石油焦粉碎细化后,经过分筛组件将不同尺寸大小的石油焦焦粒进行分筛,并通过混合总成进行混合制得糊料;所述粉碎细化总成包括粉碎壳体和细化件,所述细化件设置在壳体内部,且所述细化件连接有驱动件,对打磨板上的石油焦焦粒进行打磨输送;所述分筛组件包括分筛壳体和分筛网,所述分筛网设置在分筛壳体内部,且所述分筛壳体内配合设置有振动件,所述振动件带动分筛壳体整体发生振动,使得分筛网上的石油焦焦粒进行分筛;所述混合总成包括混合壳体和搅拌件,所述搅拌件设置在混合壳体内,且搅拌件的输出轴连接有动力源;所述混合壳体包括上腔室和下腔室,所述上腔室与下腔室之间设置有阀门件,所述阀门件控制上腔室与下腔室之间的开闭。

6.所述细化件为细化磨板,所述细化磨板滑动设置在粉碎壳体内,且与所述驱动件相连接;所述细化磨板下方配合设置有倾斜底板,所述驱动件带动细化磨板平行于倾斜底

板,对所述倾斜底板上的石油焦焦粒进行细化。

7.所述驱动件为转动电机,所述转动电机设置在粉碎壳体上,且所述转动电机通过曲柄摇杆机构与细化磨板滑动连接;所述细化磨板上设置有滑动件,且所述滑动件与所述粉碎壳体上设置的滑槽相配合,所述转动电机通过曲柄摇杆机构带动细化磨板沿滑槽进行移动。

8.所述曲柄摇杆机构中的摇杆通过连接滑环与细化磨板相连接,所述细化磨板上设置有限位销,所述连接滑环套接设置在限位销上,所述摇杆摆动能够带动细化磨板前后往复移动。

9.多个所述分筛网上下排列设置在分筛壳体内部,且所述分筛网与分筛壳体之间设置有弹性件;所述分筛壳体内壁上设置有安装位,所述弹性件设置在所述安装位内,且所述分筛网的架体外侧配合设置在安装位内,与弹性件相连接。

10.所述振动件包括驱动电机和偏心轮盘,所述偏心轮盘与所述驱动电机的输出轴相连接,所述驱动电机转动带动偏心轮盘进行转动,并产生振动;多个所述偏心轮盘均与所述驱动电机的输出轴相连接。

11.所述分筛壳体下端与支撑端之间设置有弹性缓冲件;所述支撑端为支撑板或地面,所述弹性缓冲件为橡胶垫块或弹簧支撑件,且所述弹性缓冲件两端分别与分筛壳体下端、支撑端固定连接。

12.所述搅拌件为搅拌叶片,所述搅拌叶片为螺旋绞龙结构,且所述上腔室、下腔室内均设置有搅拌叶片;所述动力源为液压马达,且所述液压马达通过齿轮齿条传动机构,驱动上腔室、下腔室内设置的搅拌叶片进行转动。

13.所述下腔室下端设置有糊料下料件,所述糊料下料件为下料拨板,且下料拨板连接有液压电机,所述液压电机带动下料拨板转动,带动糊料进行下料操作。

14.还包括称量下料组件,所述称量下料组件设置在分筛组件、混合总成之间,将分筛组件分筛的不同尺寸石油焦焦粒进行储存称量,并下料至混合总成内部;

15.所述称量下料组件包括储料桶和称量组件,所述储料桶的上下两端分别与分筛组件、混合总成相连接,所述储料桶外侧配合设置有支撑座,所述称量组件设置在支撑座上,且与所述储料桶配合设置;

16.所述称量组件为压力感应器,且所述压力感应器上端、储料桶外侧均设置球形托盘,两个所述球形托盘配合夹持支撑球体;所述储料桶下端与混合总成连接处设置有开关阀,且所述开关阀与所述压力感应器相连接;

17.所述储料桶的下端与混合总成连接段设置有下料辅助组件,所述下料辅助组件包括敲击杆和驱动件,且所述敲击杆铰接设置在储料桶的下端外侧;所述驱动件为电磁铁,所述电磁铁固定设置在敲击杆的敲击端内部,且所述储料桶的下端配合敲击杆设置有敲击块。

18.对比现有技术,本发明的有益效果在于:

19.1、粉碎细化总成能够满足在对石油焦焦粒进行粉碎细化时,设置的细化磨板能够使细化后的石油焦焦粒更加圆润,避免在后续进行石油焦焦粒的干混步骤时,因为对石油焦焦粒的搅拌作用,使得石油焦焦粒被进一步破坏细化,对所生产得到的糊料质量造成影响。

20.2、分筛组件能够对不同尺寸大小的石油焦焦粒进行分筛操作,并且在分筛壳体内部配合设置弹性件,即在振动件产生振动的情况下,进一步加强分筛网的振动,使得经过分筛网的石油焦焦粒能够进一步被振动分筛。而且本装置设置弹性缓冲件,使分筛壳体对支撑端的作用力得到缓冲,并保留作用力加强自身进行振动,进而加强分筛壳体的振动幅度。

21.3、混合总成能够对石油焦焦粒进行进行干混操作后,混合沥青进行湿混操作,并且用于石油焦焦粒进行混合的搅拌件为螺旋绞龙结构的搅拌叶片,能够在避免对石油焦焦粒造成磨损的同时,使不同尺寸大小的石油焦焦粒进行干混混合,并进一步使干混后的石油焦焦粒与沥青进行充分混合。

22.4、称量下料组件能够对分筛好的不同尺寸的石油焦焦粒进行充分混合,并且对石油焦焦粒进行混合时,能够满足石油焦焦粒的称量落料需求,进而使指定剂量的石油焦焦粒进入到混合总成内进行混合操作。

附图说明

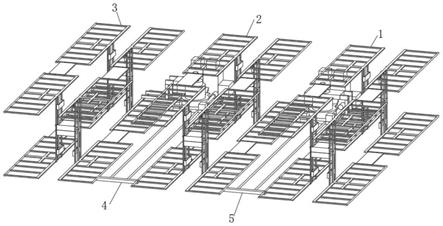

23.附图1是本发明整体流程结构示意图。

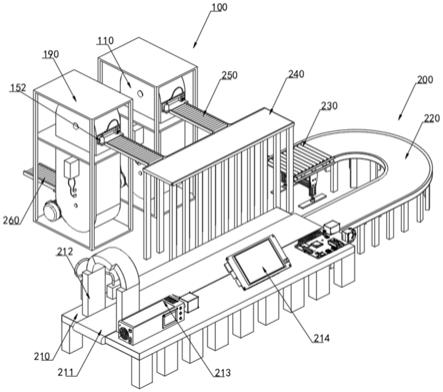

24.附图2是本发明粉碎细化总成结构示意图。

25.附图3是本发明粉碎细化总成内部结构示意图。

26.附图4是本发明粉碎细化总成内部结构示意图。

27.附图5是本发明分筛组件结构示意图。

28.附图6是本发明分筛组件部分结构示意图。

29.附图7是本发明分筛组件内部结构示意图。

30.附图8是本发明混合总成结构示意图。

31.附图9是本发明混合总成部分结构示意图。

32.附图10是本发明混合总成内部结构示意图。

33.附图11是本发明称量下料组件结构示意图。

34.附图12是本发明称量下料组件结构示意图。

35.附图13是本发明称量下料组件部分结构示意图。

36.附图中所示标号:

37.1、粉碎细化总成;2、分筛组件;3、混合总成;4、粉碎壳体;5、细化件; 6、驱动件;7、分筛壳体;8、分筛网;9、振动件;10、混合壳体;11、搅拌件;12、动力源;13、上腔室;14、下腔室;15、阀门件;16、细化磨板;17、倾斜底板;18、转动电机;19、曲柄摇杆机构;20、滑动件;21、滑槽;22、连接滑环;23、限位销;24、弹性件;25、安装位;26、驱动电机;27、偏心轮盘;28、弹性缓冲件;29、搅拌叶片;30、螺旋绞龙结构;31、液压马达; 32、糊料下料件;33、下料拨板;34、称量下料组件;35、储料桶;36、称量组件;37、支撑座;38、压力感应器;39、球形托盘;40、支撑球体;41、开关阀;42、下料辅助组件;43、敲击杆;44、带动件;45、电磁铁;46、敲击块。

具体实施方式

38.下面结合具体实施例,进一步阐述本发明。应理解,这些实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人

员可以对本发明作各种改动或修改,这些等价形式同样落于本技术所限定的范围。

39.对于本发明而言,要解决石油焦成型之前的加工处理任务,并制备得到成型阳极炭块所需要的糊料,即包括石油焦焦粒的粉碎

‑‑

细化

‑‑

分筛

‑‑

石油焦焦粒干混

‑‑

湿混,对于传统的石油焦焦粒成型前处理方式,均会出现各种各样的弊端,进而不仅对阳极炭块的正常成型造成影响,而且还会对焙烧完成后的阳极炭块造成质量上的问题。因为本发明要解决传统石油焦焦粒的处理方式,使得成型制得的阳极炭块在焙烧完成后,能够具有很好的使用性能,进而避免出现较多阳极炭块残次品的情况。

40.本发明所述是阳极炭块制备用石油焦成型前加工处理系统,主体结构包粉碎细化总成1、分筛组件2、混合总成3,所述粉碎细化总成1将石油焦粉碎细化后,经过分筛组件2将不同尺寸大小的石油焦焦粒进行分筛,并通过混合总成3进行混合制得糊料。

41.粉碎细化总成1:

42.首先对于石油焦焦粒的粉碎细化方式而言,传统的石油焦焦粒的粉碎方式,大多采用破碎机直接进行破碎,通过分筛网8进行不同尺寸的焦粒过滤后,再将不同尺寸大小的石油焦焦粒按比例进行混合。因为传统的破碎方式采用破碎机,这就使得破损机之间的间距需要工作人员调节到合适破碎尺寸,但是因为石油焦在煅后,其硬度增高,这就使得在对煅后的石油焦进行粉碎时,因为破损机的破碎力度过大,而导致石油焦焦粒出现无规则崩裂的现象,致使会产生较多的石油焦粉末状物质。对于后续石油焦的混合,需要按比例将不同尺寸的石油焦颗粒进行混合,否则很容易造成成型得到的阳极炭块在后续成型和焙烧中出现问题,而在生产成本考虑,不能够保障石油焦焦粒完全被使用,会有较多的废料生产,使得阳极炭块的制作成本增加。

43.所述粉碎细化总成1包括粉碎壳体4和细化件5,所述细化件5设置在壳体内部,且所述细化件5连接有驱动件6,对打磨板上的石油焦焦粒进行打磨输送;因为对于煅后的石油焦焦粒而言,需要对其进行细化,而在本装置中设置的细化件5在驱动件6的带动下,对石油焦焦粒进行细化操作。

44.所述细化件5为细化磨板16,所述细化磨板16滑动设置在粉碎壳体4内,且与所述驱动件6相连接;所述细化磨板16下方配合设置有倾斜底板17,所述驱动件6带动细化磨板16平行于倾斜底板17,对所述倾斜底板17上的石油焦焦粒进行细化;在对石油焦焦粒进行细化时,石油焦焦粒进入到粉碎壳体4内,并落入到倾斜底板17上,此时因为重力的作用,使得石油焦焦粒具有沿倾斜底板17向下滑动的运动趋势,因为有细化磨板16的设置,使得直径大于细化磨板16与倾斜底板17之间间隙的石油焦焦粒无法沿倾斜底板17向下滑动,但是对于直径小于细化磨板16与倾斜底板17之间间隙的石油焦焦粒而言,能够沿倾斜底板17向下进行滑动下落出粉碎壳体4,进行下一步的分筛操作。上述将细化磨板16和倾斜底板17平行设置,使得细化磨板16在驱动件6的带动下进行运动时,带动直径大于细化磨板16与倾斜底板17之间间隙的石油焦焦粒进入到细化磨板16与倾斜底板17之间,对石油焦焦粒进行细化破碎,并且在进入到细化磨板16与倾斜底板 17之间后,经过细化磨板16的带动下,使石油焦焦粒被研磨细化,并从倾斜底板17上滑落。因为煅后的石油焦焦粒本身强度较大,这就使得在经过细化磨板 16打磨细化后,能够使石油焦焦粒分支严重端面进行打磨,进而避免在后续进行石油焦干混搅拌时,产生较多石油焦焦粒细化粉末,使得构成化疗的石油焦焦粒尺寸比例发生较大变化,对后续阳极炭块的正常成型造成影响。在本装置中为了使细化

磨板16与倾斜底板17之间间隙能够进行调节,因此可以将倾斜底板17设置为高度可调节方式,而对于可调节的倾斜底板17而言,能够满足对不同石油焦焦粒的细化要求,而最简单的调节方式就是在倾斜底板17的四角位置设置螺旋升降机构,进而实现倾斜底板17的升降操作,当然是用其他自动升降装置实现倾斜底板17的升降操作也可以实现。

45.所述驱动件6为转动电机18,所述转动电机18设置在粉碎壳体4上,且所述转动电机18通过曲柄摇杆机构19与细化磨板16滑动连接;如说明书附图图4所示,转动电机18在进行转动时,通过曲柄摇杆机构19带动细化磨板16进行移动,并且因为有曲柄摇杆机构19的设置,使得细化磨板16能够实现往复运动。对于曲柄摇杆机构19与细化磨板16滑动连接的连接方式,在本装置中,所述曲柄摇杆机构19中的摇杆通过连接滑环22与细化磨板16相连接,所述细化磨板16上设置有限位销23,所述连接滑环22套接设置在限位销23上,所述摇杆摆动能够带动细化磨板16前后往复移动;如说明书附图图4所示,当转动连接带动曲柄摇杆机构19进行运动时,摇杆所连接的连接滑环22套接设置在细化磨板16的限位销 23内,使得限位滑环能够沿限位销23进行转动的同时,使限位销23在限位滑环内进行滑动,进而在对细化磨板16两侧进行限位的情况下,带动细化磨板16实现前后方向的往复运动。

46.所述细化磨板16上设置有滑动件20,且所述滑动件20与所述粉碎壳体4 上设置的滑槽21相配合,所述转动电机18通过曲柄摇杆机构19带动细化磨板 16沿滑槽21进行移动。如说明书附图图4所示,本装置选择万向轴承设置为滑动件20,并且将万向轴承限位设置在粉碎壳体4的滑槽21内,进而当驱动件6 通过曲柄摇杆机构19带动细化磨板16进行移动时,万向轴承能够顺畅的在滑槽21内进行移动,进而实现对细化磨板16的限位滑动操作。

47.分筛组件2:

48.对于分筛组件2而言,在上述粉碎细化总成1将石油焦进行细化后,需要将不同尺寸的石油焦焦粒进行分筛操作,并且对于一些较细的石油焦粉末而言,也能够以一定比例与石油焦焦粒进行混合后,制备得到石油焦干混混合物。而本装置设置的分筛组件2能够对不同尺寸的石油焦进行分筛,并且上述的粉碎细化总成1将石油焦进行粉碎细化后,通过分筛组件2,也能够将超出原粉碎直径范围的石油焦粉粒进行分筛处理,并在下述干混方式中,能够将合适比例的石油焦粉粒与石油焦标准料进行混合,进而在保障石油焦粉粒利用的情况下,使得制得的阳极炭块能够符合标准。

49.因为对于分筛组件2而言,需要将不同尺寸的石油焦焦粒进行分筛处理,进而将不同尺寸的石油焦焦粒进行储存后,按比例进行混合。因此对于分筛组件2中设置的分筛网8,应该为能够分筛不同尺寸石油焦焦粒的分筛网8,进而能够对不同尺寸的石油焦焦粒进行分筛操作。所述分筛组件2包括分筛壳体7 和分筛网8,所述分筛网8设置在分筛壳体7内部,且所述分筛壳体7内配合设置有振动件9,所述振动件9带动分筛壳体7整体发生振动,使得分筛网8上的石油焦焦粒进行分筛;在振动件9的作用下,带动分筛壳体7进行振动,进而使设置在分筛壳体7内部的分筛网8进行振动,使经过分筛网8的石油焦焦粒进行分筛作用。但是上述也提及对于不同的分筛网8而言,其过滤石油焦焦粒的尺寸大小是不同的,因此在选择分筛网8时,需要选择不同分筛程度的分筛网8进行安装。

50.多个所述分筛网8上下排列设置在分筛壳体7内部,且所述分筛网8与分筛壳体7之间设置有弹性件24;所述分筛壳体7内壁上设置有安装位25,所述弹性件 24设置在所述安装位25内,且所述分筛网8的架体外侧配合设置在安装位25内,与弹性件24相连接。如说明

书附图图7所示,当振动件9带动分筛壳体7产生振动时,带动分筛网8产生振动,而本装置中使用弹性件24,让分筛网8和分筛壳体7 之间配合连接,使得在振动件9带动分筛壳体7产生振动的同时,通过弹性件24 将振动传递给分筛壳体7,而弹性件24能够再次对分筛网8产生作用力,进而加强分筛网8的振动效果,使得分筛网8的振动效果更好。在本装置中选择使用弹簧作为弹性件24,当然使用其他弹性件24也能够实现上述有益效果,因此不排除其他具有弹性的装置作为本装置中弹性件24的可能。

51.所述振动件9包括驱动电机26和偏心轮盘27,所述偏心轮盘27与所述驱动电机26的输出轴相连接,所述驱动电机26转动带动偏心轮盘27进行转动,并产生振动;多个所述偏心轮盘27均与所述驱动电机26的输出轴相连接。本装置所设置的振动件9目的在于,能够带动整个分筛组件2进行振动,进而对经过粉碎细化总成1粉碎细化后的石油焦焦粒进行振动分筛,当不同尺寸大小的石油焦焦粒经过分筛网8时,驱动电机26带动偏心轮盘27产生振动,使得不同尺寸的石油焦焦粒在经过分筛网8时,会根据分筛网8通透的尺寸大小从分筛网8漏下或继续向前移动,进而实现对不同尺寸大小的石油焦焦粒振动分筛操作。当然为了使在振动件9对分筛组件2进行振动时,使石油焦焦粒能够沿分筛网8振动前移或振动下落,不会产生石油焦焦粒堆积的现象,因此在设置分筛壳体7和分筛网8时,将分筛壳体7配合分筛网8倾斜设置,进而使得石油焦焦粒在重力作用下,即可实现石油焦焦粒的有效下滑或下落,进而避免石油焦焦粒出现堆积现象。而本装置还将多个所述偏心轮盘27均与所述驱动电机26的输出轴相连接;其目的在于能够使驱动电机26带动偏心转盘进行转动时,使分筛壳体7能够具有更大振动幅度,使得石油焦焦粒的振动效果更好。

52.所述分筛壳体7下端与支撑端之间设置有弹性缓冲件28;所述支撑端为支撑板或地面,所述弹性缓冲件28为橡胶垫块或弹簧支撑件,且所述弹性缓冲件28 两端分别与分筛壳体7下端、支撑端固定连接。因为在振动件9带动分筛壳体7进行振动时,会对分筛组件2整体产生振动,因此要满足分筛壳体7在进行安装设置时,要满足其在发生振动时的稳定性。而在分筛壳体7下端与支撑端之间设置弹性缓冲件28,使得振动件9产生振动,使分筛壳体7发生振动时,能够使分筛壳体7在弹性缓冲件28的作用下,出现上下小幅度振动,不仅能够缓冲分筛壳体 7对支撑端产生的作用力,而且能够使设置在分筛壳体7内部的分筛网8产生上下跳动,进而进一步加强分筛网8的过滤分筛作用。

53.混合总成3:

54.因为在对糊料进行制备时,需要首先进行不同尺寸石油焦焦粒的干混操作,此步骤是为了保障不同尺寸的石油焦焦粒进行充分混合,并与制备糊料所需要的其他物质进行混合,进而避免在与沥青进行湿混时,不能够保障不同尺寸石油焦焦粒的分布密度。而在于沥青进行湿混时,因为干混步骤中,已经将不同尺寸的石油焦焦粒进行充分混合,因此在湿混步骤时,能够保障石油焦焦粒与沥青混合的均匀程度。

55.所述混合总成3包括混合壳体10和搅拌件11,所述搅拌件11设置在混合壳体 10内,且搅拌件11的输出轴连接有动力源12;所述混合壳体10包括上腔室13和下腔室14,所述上腔室13与下腔室14之间设置有阀门件15,所述阀门件15控制上腔室13与下腔室14之间的开闭。在本装置中将混合壳体10内部氛围上腔室13 和下腔室14,在上腔室13进行干混后的石油焦焦粒在混合完成后,设置在上腔室13与下腔室14之间的阀门件15打开,将上腔室13中干混好的石油焦焦粒混合物输送至下腔室14内,进而在下腔室14内中添加合适比例的沥

青作为粘合剂,即可实现不同尺寸的石油焦焦粒与沥青之间的充分混合。本装置中设置的阀门件15可以为常见的电磁落料阀,当然使用其他阀门件15也能够满足干混后的石油焦焦粒的落料需求。因为干混后的石油焦焦粒没有与沥青进行混合,因此此时还没有粘性,能够满足自动落料的需求。

56.所述搅拌件11为搅拌叶片29,所述搅拌叶片29为螺旋绞龙结构30,且所述上腔室13、下腔室14内均设置有搅拌叶片29;所述动力源12为液压马达31,且所述液压马达31通过齿轮齿条传动机构,驱动上腔室13、下腔室14内设置的搅拌叶片29进行转动。对于搅拌件11而言,在对石油焦焦粒进行搅拌时,要保障不对石油焦焦粒的尺寸大小造成较大改变,并且能够满足不同尺寸石油焦焦粒的混合需求,因此本装置选择螺旋绞龙结构30的搅拌叶片29作为搅拌件11,进行干混和湿混步骤的搅拌操作。对于螺旋绞龙结构30而言,在进行搅拌时不会对石油焦焦粒的尺寸造成较大改变,并且能够满足沥青湿混时的充分搅拌需求。并且本装置选择液压马达31作为动力源12,带动上腔室13、下腔室14内的搅拌叶片29进行转动,进而实现上腔室13与下腔室14混合任务的同步性,避免石油焦焦粒干混存料较多,而导致在进行湿混时发生搅拌困难的现象。

57.所述下腔室14下端设置有糊料下料件32,所述糊料下料件32为下料拨板33,且下料拨板33连接有液压电机,所述液压电机带动下料拨板33转动,带动糊料进行下料操作。因为当石油焦焦粒与沥青进行混合后,需要保障湿混结束后的糊料有效下落,但是因为沥青本身的粘性强度较大,致使糊料不能够自然进行下落。因此在下腔室14下端设置糊料下料件32,即在液压电机的作用下,带动下料拨板33进行转动,进而在下料拨板33的作用下持续拨动糊料进行下料操作。

58.称量下料组件34:

59.所述称量下料组件34设置在分筛组件2、混合总成3之间,将分筛组件2 分筛的不同尺寸石油焦焦粒进行储存称量,并下料至混合总成3内部;因为在石油焦焦粒进行分筛完成后,从不同分筛网8下落的石油焦焦粒的尺寸不同,而对于不同尺寸的石油焦焦粒需要对其进行储存,并按不同的比例进行干混,而此处设置的称量下料组件34作用就是为了称量合适重量的石油焦焦粒,并进行辅助下料操作。

60.所述称量下料组件34包括储料桶35和称量组件36,所述储料桶35的上下两端分别与分筛组件2、混合总成3相连接,所述储料桶35外侧配合设置有支撑座37,所述称量组件36设置在支撑座37上,且与所述储料桶35配合设置;设置的储料桶35用于对石油焦焦粒进行储存,因为本装置需要对不同尺寸的石油焦焦粒进行储存操作,因此应设置多个储料桶35,用于对不同尺寸的石油焦焦粒进行储料操作。并且在储料桶35外侧配合设置支撑座37,并在支撑座37 上设置称量组件36,与储料桶35相配合设置,能够对储料桶35内部的石油焦焦粒进行实时称量。

61.所述称量组件36为压力感应器38,且所述压力感应器38上端、储料桶35 外侧均设置球形托盘39,两个所述球形托盘39配合夹持支撑球体40;如说明书附图图11所示,因为在正常石油焦焦粒的分筛操作中,其分筛效率是较大的,因此需要称量组件36能够实时对储料桶35内部石油焦焦粒的增加量以及减小量进行实时监测。而因为储料箱内部石油焦的重量发生改变,致使其重量这一变量是持续改变的,因此压力感应器38配合支撑球体40进行设置,能够满足在对储料桶35内部重量进行称量时,还能够允许储料桶35存在一定的位置

变化,进而避免因为储料桶35重量改变,发生位置变化时,因为对其进行位置限位使得称量组件36对其称量的数值造成影响。

62.所述储料桶35下端与混合总成3连接处设置有开关阀41,且所述开关阀 41与所述压力感应器38相连接;通过开关阀41对储料桶35下端的开关进行控制,以实现储料桶35内部的石油焦焦粒下料操作,并且将所述开关阀41与压力感应器38相连接,当从开关阀41内的下落一定重量的石油焦焦粒后,通过计算压力感应器38的变化量,使得开关阀41闭合,进而实现石油焦焦粒的下料操作。

63.所述储料桶35的下端与混合总成3连接段设置有下料辅助组件42,所述下料辅助组件42包括敲击杆43和带动件44,且所述敲击杆43铰接设置在储料桶 35的下端外侧;因为对于不同尺寸的石油焦焦粒而言,在开关阀41打开后其下落的速度程度是不同的,对于直径较大的石油焦焦粒而言,能够实现在重力作用下的自动下落,但是对于直径较小的石油焦焦粒而言,很容易出现在储料桶 35下端堵塞的现象。因此在储料桶35的下端外侧设置的敲击杆43,在带动件 44的带动下,对储料桶35的下端进行敲击,使得敲击杆43对储料桶35下端敲击产生振动,进而使堵塞到储料桶35下端堵塞的石油焦焦粒感受振动后下落。所述带动件44为电磁铁45,所述电磁铁45固定设置在敲击杆43的敲击端内部,且所述储料桶35的下端配合敲击杆43设置有敲击块46;选择电磁铁45作为带动件44,当电磁铁45通电时,电磁铁45带有磁性,并使敲击杆43的敲击端快速靠近敲击块46,而当电磁铁45断电后,电磁铁45不带有磁性,进而使得敲击杆43的敲击端离开敲击块46。虽然此处要储料桶35产生振动,促进石油焦焦粒的下落任务,但是要保障储料桶35称量时的准确性,因此不能够让储料桶 35持续进行振动,因此选择电磁铁45作为带动件44,使敲击杆43敲击储料桶 35促进石油焦焦粒下落。

64.因此,阳极炭块制备用石油焦成型前加工处理系统,它能够实现对石油焦焦粒成型前的处理工作,即实现石油焦在煅后,被细化分筛混合并制备成为糊料的处理工艺,使得在使用糊料进行阳极炭块的成型任务时,能够满足阳极炭块的制备成型需求,使得成型制备得到的阳极炭块合格率高,以减小厂家生产阳极炭块的生产成本。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。