1.本发明涉及木材加工生产行业技术领域,尤其涉及一种木材自动解垛分选设备。

背景技术:

2.原木,又名“木材”,是原条长向按尺寸、形状、质量的标准规定或特殊规定截成一定长度的木段。一般规定材长不超过12m或40英尺,在建筑、家具、工艺雕刻及造纸等多方面都有很大用途。

3.虽然现在单一木材解垛设备在木材的加工中应用很广泛,但是在整垛木材解垛后人工分选生产加工过程中产能并不高。在解垛木材时,叉车将整垛木材指定位置,通过人工解垛人方式将木材放入加工设备入口进行加工。长期以来,木材加工生产设备降低了生产产能,增加人工的劳动强度。

技术实现要素:

4.基于现有的人工解垛人方式将木材放入加工设备入口进行加工。长期以来,木材加工生产设备降低了生产产能,增加人工的劳动强度的技术问题,本发明提出了一种木材自动解垛分选设备。

5.本发明提出的一种木材自动解垛分选设备,包括自动解垛分选机,所述自动解垛分选机具体包括缓存链条输送设备、举升链条输送设备、解垛设备和解垛分单输送设备;所述缓存链条输送设备包括第一支腿支架总成,所述第一支腿支架总成的上表面安装有第一输送链条总成和第一传动链条,所述第一支腿支架总成位于所述缓存链条输送设备的最下方,所述第一输送链条总成位于所述缓存链条输送设备的最上方,所述缓存链条输送设备将整垛的原料木材通过所述第一输送链条总成和所述第一传动链条以链条传动方式输送至所述举升链条输送设备上;所述举升链条输送设备包括第二支腿支架总成,所述第二支腿支架总成的上表面安装有第二输送链条总成,所述第二支腿支架总成位于所述举升链条输送设备的最下方,所述第二输送链条总成位于所述举升链条输送设备的最上方;所述解垛设备包括第三支腿支架总成,所述第三支腿支架总成的内部安装有电动升降总成、电动行走总成、海绵吸盘总成、电动木材刮隔条总成和第三驱动电机,所述第三支腿支架总成位于所述解垛设备的最外侧,所述电动升降总成和电动行走总成位于所述解垛设备的前后两内侧,将所述举升链条输送设备的整垛原料木材通过所述海绵吸盘总成吸附进行解垛;所述解垛分单输送设备包括第四支腿支架总成,所述第四支腿支架总成位于所述解垛分单输送设备的最下方。

6.优选地,所述第一支腿支架总成前方的电机支座上安装有第一驱动电机,所述第一驱动电机对所述第一传动链条提供动力,所述第三支腿支架总成的前侧安装有光电检测开关。

7.优选地,所述光电检测开关检测到放置在所述缓存链条输送设备上的整垛的原料木材后,控制所述第一驱动电机工作将其通过所述第一传动链条以链条传动方式将整垛的原料木材通过所述第一输送链条总成输送至所述举升链条输送设备上。

8.优选地,所述第二输送链条总成将通过所述缓存链条输送设备上的整垛原料木材向所述解垛设备进行输送,所述第二支腿支架总成的上表面安装有液压升降平台总成、第二传动链条和第二驱动电机,所述液压升降平台总成位于支腿支架总成的上方,对所述缓存链条输送设备输送的整垛原料木材通过分层输送到解垛设备上进行举升解垛。

9.优选地,所述光电检测开关检测到所述液压升降平台总成举升达到设定高度后,所述液压升降平台总成停止举升料垛,同时所述光电检测开关检测到所述液压升降平台总成上没有木料后,控制所述液压升降平台总成恢复至初始位置,所述第二驱动电机对所述第二传动链条提供动力,对位于所述举升链条输送设备上整垛原料木材向所述解垛设备方向进行水平方向分层输送。

10.优选地,所述电动木材刮隔条总成位于所述第三支腿支架总成的上方内侧,将所述举升链条输送的整垛原料木材上的隔条刮到所述电动木材刮隔条总成的料垛两侧空位。

11.优选地,所述海绵吸盘总成位于第三支腿支架总成的上方,将所述举升链条输送设备的单层木材通过所述海绵吸盘吸附到解垛分单输送设备上;通过上述技术方案,设置光电检测开关检测解垛设备没有木料以后上述所有结构恢复初始位置,此操作往返进行。

12.优选地,所述缓存链条输送设备位于所述举升链条输送设备的前侧,所述解垛设备位于所述举升链条输送设备的正上方,所述解垛分单输送设备位于所述解垛设备的后侧。

13.优选地,所述第四支腿支架总成的上表面安装有对齐滚筒总成、升降链条总成、第三传动链条、第四驱动电机,所述对齐滚筒总成位于解垛分单输送设备的最上方;通过上述技术方案,设置对齐滚筒总成用于解垛设备将单层木材进行对齐。

14.优选地,所述升降链条总成位于支腿支架总成的上方,所述第四驱动电机安装在第四支腿支架总成其前方的电机支座上,所述第四驱动电机对所述第三传动链条提供动力;通过上述技术方案,设置升降链条总成用于将单层木材进行分单处理;第四驱动电机通过链条传动方式将分好单的木材输送加工设备入口进行加工。

15.本发明中的有益效果为:通过设置自动解垛分选机具体包括缓存链条输送设备、举升链条输送设备、解垛设备和解垛分单输送设备,自动解垛分选机,实现自动化解垛生产全过程;优点是生产过程中无需人工操作,极大降低人工的劳动强度,提高主机设备生产效率及生产产能。

附图说明

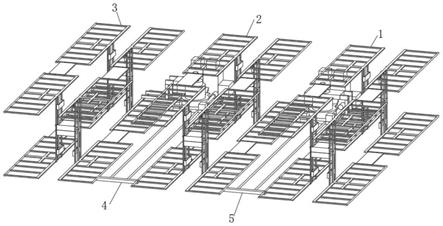

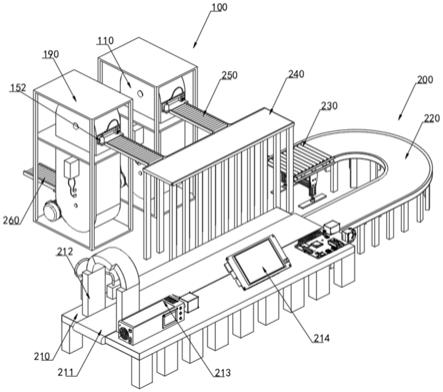

16.图1为一种木材自动解垛分选设备的示意图;图2为一种木材自动解垛分选设备的图1中a处结构放大图;图3为一种木材自动解垛分选设备的图1中b处结构放大图;图4为一种木材自动解垛分选设备的图1中c处结构放大图;

图5为一种木材自动解垛分选设备的缓存链条输送设备结构主视图;图6为一种木材自动解垛分选设备的缓存链条输送设备结构俯视图。

17.图中:1、缓存链条输送设备;100、第一输送链条总成;101、第一传动链条;2、举升链条输送设备;200、第二输送链条总成;201、液压升降平台总成;202、第二传动链条;3、解垛设备;300、电动升降总成;301、电动行走总成;302、海绵吸盘总成;303、电动木材刮隔条总成;304、光电检测开关;4、解垛分单输送设备;400、对齐滚筒总成;401、升降链条总成;402、第三传动链条。

具体实施方式

18.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

19.参照图1

‑

6,一种木材自动解垛分选设备,包括自动解垛分选机,自动解垛分选机具体包括缓存链条输送设备1、举升链条输送设备2、解垛设备3和解垛分单输送设备4;缓存链条输送设备1包括第一支腿支架总成,第一支腿支架总成的上表面安装有第一输送链条总成100和第一传动链条101,第一支腿支架总成位于缓存链条输送设备1的最下方,第一输送链条总成100位于缓存链条输送设备1的最上方,缓存链条输送设备1将整垛的原料木材通过第一输送链条总成100和第一传动链条101以链条传动方式输送至举升链条输送设备2上;举升链条输送设备2包括第二支腿支架总成,第二支腿支架总成的上表面安装有第二输送链条总成200,第二支腿支架总成位于举升链条输送设备2的最下方,第二输送链条总成200位于举升链条输送设备2的最上方;解垛设备3包括第三支腿支架总成,第三支腿支架总成的内部安装有电动升降总成300、电动行走总成301、海绵吸盘总成302、电动木材刮隔条总成303和第三驱动电机,第三支腿支架总成位于解垛设备3的最外侧,电动升降总成300和电动行走总成301位于解垛设备3的前后两内侧,将举升链条输送设备2的整垛原料木材通过海绵吸盘总成302吸附进行解垛;解垛分单输送设备4包括第四支腿支架总成,第四支腿支架总成位于解垛分单输送设备4的最下方;第一到第四支腿支架总成构成总的支腿支架总成,其与地面接触的底端均设置有用于加固用的脚垫和加强筋,其支腿支架总成的内侧面均设置有呈斜形状的支撑钢板,从而实现加固支腿支架总成在地面的稳定性,避免在使用过程中支腿支架总成出现晃动,第一到第四支腿支架总成的上端均设置有高度调节伸缩杆和长度方向的伸缩杆,从而便于在实际使用过程中,进行自适应调整,使本发明适用范围更广。

20.进一步地,第一支腿支架总成前方的电机支座上安装有第一驱动电机,第一驱动电机对第一传动链条101提供动力,第三支腿支架总成的前侧安装有光电检测开关304;在本实施例中,s1,叉车作业人员操控叉车先将整垛原料木材铲起,运输至缓存链条输送设备1上,光电检测开关304检测到缓存链条输送设备1上存在整垛原料木材后,控制第一驱动电机工作,第一驱动电机通过第一传动轴和其表面连接的齿轮带动多个第一传动链条101和第一输送链条总成100以链条传动方式将整垛原料输送至举升链条输送设备2

上,进行后续加工,同时,设置第一传动链条101只是本实施例中所采用的一种方式,还可以采用第一驱动电机工作,带动与其连接的第一传动轴和第一传动轴连接的主动带轮运动,通过pu圆带或皮带带动运动,带动第一输送链条总成100以带传动的方式将整垛原料输送至举升链条输送设备2上,进而不仅整个运输过程也更加平稳,还不影响本实施例中各个结构的正常运行。

21.进一步地,光电检测开关304检测到放置在缓存链条输送设备1上的整垛的原料木材后,控制第一驱动电机工作将其通过第一传动链条101以链条传动方式将整垛的原料木材通过第一输送链条总成100输送至举升链条输送设备2上。

22.进一步地,第二输送链条总成200将通过缓存链条输送设备1上的整垛原料木材向解垛设备3进行输送,第二支腿支架总成的上表面安装有液压升降平台总成201、第二传动链条202和第二驱动电机,液压升降平台总成201位于支腿支架总成的上方,对缓存链条输送设备1输送的整垛原料木材通过分层输送到解垛设备3上进行举升解垛;在本实施例中,s2,设置第二驱动电机通过与其连接的第二传动轴和第二传动轴连接的齿轮带动第二传动链条202转动,带动第二输送链条总成200运动,将通过缓存链条输送设备1上的整垛原料木材向解垛设备3进行输送的动力传递方式只是其中一种,还可以采用在第二驱动电机和第二传动链条202之间,设置凸轮机构或者棘轮机构,使第二驱动电机对第二传动链条202力的传递运动方式由不间断运动转换为间歇运动,进而不仅实现力的传递更加平稳,避免了力在传递过程中出现热损失,也保证了本实施例中各个结构的正常运行。

23.进一步地,光电检测开关304检测到液压升降平台总成201举升达到设定高度后,液压升降平台总成201停止举升料垛,同时光电检测开关304检测到液压升降平台总成201上没有木料后,控制液压升降平台总成201恢复至初始位置,第二驱动电机对第二传动链条202提供动力,对位于举升链条输送设备2上整垛原料木材向解垛设备3方向进行水平方向分层输送;在本实施例中,s3,设置光电检测开关304检测液压升降平台总成201上没有木料只是本实施例采用的一种,还可以采用红外线感应开关或对射开关进行替换,也能保证本实施例中各个结构的正常运行。

24.进一步地,电动木材刮隔条总成303位于第三支腿支架总成的上方内侧,将举升链条输送的整垛原料木材上的隔条刮到电动木材刮隔条总成303的料垛两侧空位;在本实施例中,s4,设置电动木材刮隔条总成303对举升链条输送的整垛原料木材上的隔条进行刮除,进而便于对整垛原料木材进行分层输送。

25.进一步地,海绵吸盘总成302位于第三支腿支架总成的上方,将举升链条输送设备2的单层木材通过海绵吸盘吸附到解垛分单输送设备4上;在本实施例中,s5,设置海绵吸盘总成302对举升链条输送设备2的单层木材进行吸附输送只是本实施例所采用一种,还可以机械手对举升链条输送设备2的单层木材进行抓取输送,同时在机械手的机械爪内侧设置丁腈橡胶,使机械手的机械爪内侧与木材的接触表面进行弹性接触,避免对单层木材表面造成损坏,设置光电检测开关304检测解垛设备3没有木料以后上述所有结构恢复初始位置,此操作往返进行。

26.进一步地,缓存链条输送设备1位于举升链条输送设备2的前侧,解垛设备3位于举

升链条输送设备2的正上方,解垛分单输送设备4位于解垛设备3的后侧。

27.进一步地,第四支腿支架总成的上表面安装有对齐滚筒总成400、升降链条总成401、第三传动链条402、第四驱动电机,对齐滚筒总成400位于解垛分单输送设备4的最上方;在本实施例中,s6,设置对齐滚筒总成400用于解垛设备3将单层木材进行对齐只是本实施例所采用的一种,还可以采用气缸或液压缸带动用于对齐的钢板对单层木材进行对齐,同时还能根据木材的不同长度对气缸活塞杆伸出长度做出调整,从而适用性更广更具有市场竞争力。

28.进一步地,升降链条总成401位于支腿支架总成的上方,第四驱动电机安装在第四支腿支架总成其前方的电机支座上,第四驱动电机对第三传动链条402提供动力;进一步地,设置升降链条总成401用于将单层木材进行分单处理;当光电检测开关304检测到木材都达到解垛分单输送设备4上的阻挡定位挡块时,第四驱动电机通过链条传动方式将分好单的木材输送加工设备入口进行加工。

29.通过设置自动解垛分选机具体包括缓存链条输送设备1、举升链条输送设备2、解垛设备3和解垛分单输送设备4,自动解垛分选机,实现自动化解垛生产全过程;优点是生产过程中无需人工操作,极大降低人工的劳动强度,提高主机设备生产效率及生产产能。

30.工作原理:使用时打开电源总开关,等待所有电气系统检测完毕后才能开启所有电机运转;启动后缓存链条输送设备1将整垛的木材向后输送升链条输送设备,再将整垛的木材输送到解垛设备3上解垛;解垛完的单层木材通过海绵吸盘吸附到解垛分单输送设备4上。将其输送到主机加工设备完成加工过程。

31.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。