一种钛合金化hrb400e热轧带肋钢筋及其制造方法

技术领域

1.本技术涉及冶金技术领域,尤其涉及一种钛合金化hrb400e热轧带肋钢筋及其制造方法。

背景技术:

2.传统的hrb400e热轧带肋钢筋生产中,多通过添加钒氮合金实现细晶强化,通过添加mn元素来实现固溶强化,添加v的质量分数约为0.02%~0.04%,mn的质量分数约为1.3%~1.7%之间。但是,由于轧制工艺、冷却手段以及气候环境变化的影响,导致产品的力学性能波动很大。其主要原因是mn属于淬透性元素,当钢中添加大量的mn元素以后,动态冷却cct曲线向右下方移动。尤其是轧后冷却工艺的波动,使显微组织状态、比例发生变化,最终导致力学性能波动。此外,过冷奥氏体的变形程度对诱导相变也起到一定作用,不同的变形量和轧后冷却速率差异对显微组织构成及比例的影响对热轧带肋钢筋的力学性能起关键作用。适当减少mn含量,降低钢的淬透性,可以避免上述因素对力学性能的干扰。但是mn元素减少以后,固溶强化效果减弱,容易导致产品力学性能不合格,必须通过其他的机制来进行弥补。

3.传统的hrb400e热轧带肋钢筋生产中,也有通过添加钒氮合金和铌铁实现细晶强化,通过添加mn元素来实现固溶强化,添加钒的质量分数约为0.02%~0.04%,添加铌的质量分数约为0.01%~0.02%,由于我国铌和钒的储量并不是很丰富,因此钒氮合金和铌铁的价格较高,导致生产的hrb400e热轧带肋钢筋成本较高。同时在生产过程中由于产生较多的氧化烧损,生产效率较低。

技术实现要素:

4.为克服现有技术中存在的问题,本技术提供一种钛合金化hrb400e热轧带肋钢筋及其制造方法,在传统hrb400e热轧工艺基础上,通过适当提高钢种ti含量,减少钒氮合金、铌铁等贵重合金的含量,同时可以降低硅锰合金的含量,节约成本,提升了生产效率。

5.第一方面,本技术提供了一种钛合金化hrb400e热轧带肋钢筋,所述hrb400e热轧带肋钢筋按重量百分比其成分为:c:0.18%~0.25%,si:0.10%~0.80%,mn:0.40%~1.30%,ti:0.055%~0.13%,p:0~0.045%,s:0~0.045%,余量是fe和不可避免的杂质。

6.另一方面,本技术提供了一种钛合金化hrb400e热轧带肋钢筋的制造方法,应用于上述钛合金化hrb400e热轧带肋钢筋,包括以下步骤:

7.转炉冶炼:该工序为100t转炉冶炼,终点成分百分比含量控制为c:0.18%~0.25%,p:0~0.045%,终点温度1630℃~1660℃,再加入脱氧剂及硅、锰合金,出钢过程中加入渣洗料进行脱硫和脱氧,转炉渣碱度控制在2.5~4.0,终点氧位控制在450ppm以下,钢包底部吹入氩气,出钢完毕后,关闭氩气吊包进入lf精炼工序;

8.lf精炼:当钢包到达精炼位置后,加热化渣,按成分要求加入钛铁进行成分调整,全程吹入氩气,精炼进站测温,加料后直接下电极精炼,萤石加入量为50~100kg,碱度控制

目标在2.0,若无需进行脱硫炉次:第1次给电前加入石灰150kg(按照6.5kg/t加入石灰,含转炉顶渣)、萤石50~100kg以及硅石100kg,需进行脱硫炉次:第1次给电前加入石灰200kg(按照7.0kg/t加入石灰,含转炉顶渣)、萤石50~100kg以及硅石100kg,化渣给电时间控制在5~8min,每次起电极大吹1~2分钟测温取样,翻包后正常下电极精炼,根据取样成分微调成分;需进行脱硫炉次,加入碳化硅5

‑

20kg/炉,小批量、分批次进行造渣,造渣不得过深;精炼周期控制控制在小于35min,总给电时间控制在8~15min,软吹时间控制在3~8min;n含量控制在40ppm以下,s含量控制在0.02以下,全氧控制在25ppm以下。

9.连铸:连铸实行结晶器浸入式水口保护浇注,拉速控制在2.6~3.3m/min;

10.加热;均热段炉气温度为1100℃~1200℃;

11.轧制与冷却:轧制按非控冷模式进行,轧制过程及结束均不穿水冷却。

12.可选的,lf精炼过程中,若化渣后炉渣流动性差,可少量补加萤石,补加量不超过40kg。

13.由以上的技术方案可知,本技术提供了一种钛合金化hrb400e热轧带肋钢筋及其制造方法,所述hrb400e热轧带肋钢筋按重量百分比其成分为:c:0.18%~0.25%,si:0.10%~0.80%,mn:0.40%~1.30%,ti:0.055%~0.13%,p:0~0.045%,s:0~0.045%,余量是fe和不可避免的杂质,在传统hrb400e热轧工艺基础上,本方案利用ti微合金化,辅以控轧控冷技术,通过细晶强化提高钢筋的力学性能,并可以有效降低mn元素的添加。利用了ti的碳氮化物在高温下抑制奥氏体晶粒长大而起到的细晶强化作用,因此对钢水成分波动导致的性能波动关联性降低,热轧过程中力学性能对钢坯加热温度、保温时间、终轧温度、轧后冷速要求降低,降低了对冶炼设备、轧制设备能力的要求,有效的降低生产成本,提升了生产效率。

附图说明

14.此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本技术的实施例,并与说明书一起用于解释本技术的原理。

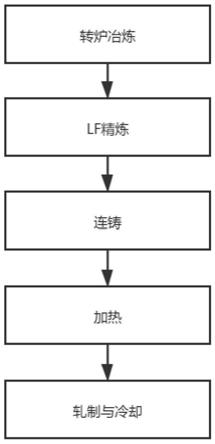

15.图1为本技术示出的一种钛合金化hrb400e热轧带肋钢筋及其制造方法的流程图。

具体实施方式

16.传统的hrb400e热轧带肋钢筋生产中,多通过添加钒氮合金实现细晶强化,通过添加mn元素来实现固溶强化,添加v的质量分数约为0.02%~0.04%,mn的质量分数约为1.3%~1.7%之间。但是,由于轧制工艺、冷却手段以及气候环境变化的影响,导致产品的力学性能波动很大。其主要原因是mn属于淬透性元素,当钢中添加大量的mn元素以后,动态冷却cct曲线向右下方移动。尤其是轧后冷却工艺的波动,使显微组织状态、比例发生变化,最终导致力学性能波动。此外,过冷奥氏体的变形程度对诱导相变也起到一定作用,不同的变形量和轧后冷却速率差异对显微组织构成及比例的影响对热轧带肋钢筋的力学性能起关键作用。

17.适当减少mn含量,降低钢的淬透性,可以避免上述因素对力学性能的干扰。但是mn元素减少以后,固溶强化效果减弱,容易导致产品力学性能不合格,必须通过其他的机制来进行弥补。ti与钢水中的c、n结合,生产的含ti类碳氮化无具有组织奥氏体晶粒长大和推迟

再结晶的作用,可以显著细化显微组织,起到细晶强化效果。并且ti的细晶强化作用比钒氮合金的细晶强化作用更好,且成本更低;利用ti的细晶强化替代mn的固溶强化,不仅可以弱化轧制、冷却工艺对力学性能的影响,还可以显著降低成本。通过添加0.06%~0.08%的ti来取代0.6%~1.0%的硅锰合金和0.02%~0.03%钒氮合金,可以实现30~40元/吨成本节约。

18.传统的hrb400e热轧带肋钢筋生产中,也有通过添加钒氮合金和铌铁实现细晶强化,通过添加mn元素来实现固溶强化,添加钒的质量分数约为0.02%~0.04%,添加铌的质量分数约为0.01%~0.02%,用钛替代钒氮合金及铌铁的细晶强化和沉淀强化作用,不仅可以降低均热温度和在炉时间,减少氧化烧损,还可大幅提高生产效率,可以实现30~40元/吨成本节约。

19.我国铌和钒的储量并不是很丰富,而钛的储量较多,远高于铌和钒的储量,充分利用钛来替代钒和铌有利于钢铁企业长期稳定发展。

20.本技术实施例提供了一种钛合金化hrb400e热轧带肋钢筋及其制造方法,所述方法通过转炉冶炼、lf精炼、连铸、加热、轧制以及冷却,在传统hrb400e热轧工艺基础上,通过适当提高钢种ti含量,减少钒氮合金、铌铁等贵重合金的含量,同时降低硅锰合金的含量,有效的降低生产成本,提升了生产效率。

21.第一方面,本技术提供了一种钛合金化hrb400e热轧带肋钢筋,所述hrb400e热轧带肋钢筋按重量百分比其成分为:c:0.18%~0.25%,si:0.10%~0.80%,mn:0.40%~1.30%,ti:0.055%~0.13%,p:0~0.045%,s:0~0.045%,余量是fe和不可避免的杂质。

22.本技术通过用钛替代钒氮合金及铌铁的细晶强化和沉淀强化作用,其化学成分的具体要求参见表1;

[0023][0024]

表一

[0025]

另一方面,本技术提供了一种钛合金化hrb400e热轧带肋钢筋的制造方法,应用于上述钛合金化hrb400e热轧带肋钢筋,包括以下步骤:

[0026]

转炉冶炼:该工序为100t转炉冶炼,终点成分百分比含量控制为c:0.18%~0.25%,p:0~0.045%,终点温度1630℃~1660℃,再加入脱氧剂及硅、锰合金,出钢过程中加入渣洗料进行脱硫和脱氧,转炉渣碱度控制在2.5~4.0,终点氧位控制在450ppm以下,钢包底部吹入氩气,出钢完毕后,关闭氩气吊包进入lf精炼工序;

[0027]

lf精炼:当钢包到达精炼位置后,加热化渣,按成分要求加入钛铁进行成分调整,全程吹入氩气,精炼进站测温,加料后直接下电极精炼,萤石加入量为50~100kg,碱度控制目标在2.0,若无需进行脱硫炉次:第1次给电前加入石灰150kg(按照6.5kg/t加入石灰,含转炉顶渣)、萤石50~100kg以及硅石100kg,需进行脱硫炉次:第1次给电前加入石灰200kg(按照7.0kg/t加入石灰,含转炉顶渣)、萤石50~100kg以及硅石100kg,化渣给电时间控制

在5~8min,每次起电极大吹1~2分钟测温取样,翻包后正常下电极精炼,根据取样成分微调成分;需进行脱硫炉次,加入碳化硅5~20kg/炉,小批量、分批次进行造渣,造渣不得过深;精炼周期控制控制在小于35min,总给电时间控制在8

‑

15min,软吹时间控制在3

‑

8min;n含量控制在40ppm以下,s含量控制在0.02以下,全氧控制在25ppm以下。

[0028]

连铸:连铸实行结晶器浸入式水口保护浇注,拉速控制在2.6~3.3m/min;

[0029]

加热;均热段炉气温度为1100℃~1200℃;

[0030]

轧制与冷却:轧制按非控冷模式进行,轧制过程及结束均不穿水冷却。

[0031]

可选的,lf精炼过程中,若化渣后炉渣流动性差,可少量补加萤石,补加量不超过40kg。

[0032]

与现有技术相比,本技术提供了一种钛合金化hrb400e热轧带肋钢筋及其制造方法,通过在lf炉精炼中加入钛铁进行钛合金化处理。采用钛元素合金化替代复合微合金化生产工艺,降低了微合金化综合成本,实现了热轧带肋钢筋低成本的稳定可持续生产。hrb400e热轧带肋钢筋的直径为8~32mm,常温下的屈服强度(内控标准)rel≥420mpa,抗拉强度rm≥560mpa,屈强比rm/rel≥1.25,金相组织中不出现马氏体、贝氏体。

[0033]

由以上的技术方案可知,本技术提供了一种钛合金化hrb400e热轧带肋钢筋及其制造方法,所述hrb400e热轧带肋钢筋按重量百分比其成分为:c:0.18%~0.25%,si:0.10%~0.80%,mn:0.40%~1.30%,ti:0.055%~0.13%,p:0~0.045%,s:0~0.045%,余量是fe和不可避免的杂质,在传统hrb400e热轧工艺基础上,本方案利用ti微合金化,辅以控轧控冷技术,通过细晶强化提高钢筋的力学性能,并可以有效降低mn元素的添加。利用了ti的碳氮化物在高温下抑制奥氏体晶粒长大而起到的细晶强化作用,因此对钢水成分波动导致的性能波动关联性降低,热轧过程中力学性能对钢坯加热温度、保温时间、终轧温度、轧后冷速要求降低,降低了对冶炼设备、轧制设备能力的要求,有效的降低生产成本,提升了生产效率。

[0034]

对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本技术的精神或范围的情况下,在其他实施例中实现。因此,本技术将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。