1.本发明涉及选矿技术领域,尤其涉及一种有色金属矿预选抛废方法。

背景技术:

2.有色金属矿是指除黑色金属矿以外的所有金属矿,包括铜、铅、锌、镍、钴、钨、锡等重金属矿产,铝、镁等轻金属矿差,金、银、铂等贵金属矿产以及稀有金属矿产、稀土金属矿产等。这些矿产是现代工业、农业、国防和科学技术不可缺少的,广泛用于各种合金、机械、船舶、电气、军工以及民用器具上,是高科技发展所不可替代的基本原料。

3.随着对有色金属矿产资源的长期大规模开发利用,大部分矿山企业都面临资源贫化、品位下降等问题。在矿石入磨前提前对矿石进行预选抛废,可以实现入选矿石的预先富集,减少矿石入选量,提高矿石入选品位,降低选矿成本,提高经济效益。

4.目前,对有色金属矿原矿进行预选抛废的方法主要有拣选(手选、机选)、和跳汰分选,但是这两种方法精确性不高,金属流失量大,有色金属矿的回收率低。

技术实现要素:

5.有鉴于此,本发明提供了一种有色金属矿预选抛废方法。本发明提供的方法选矿精确率高,金属损失小,有色金属矿的回收率高。

6.为了实现上述发明目的,本发明提供以下技术方案:

7.一种有色金属矿预选抛废方法,包括以下步骤:

8.(1)将有色金属矿原矿破碎后进行第一筛分分级,得到第一粗矿、第一细矿和第一合格矿;所述第一合格矿的粒径≤0.5mm;所述第一细矿的粒径>0.5mm;

9.(2)将所述第一粗矿进行智能矿石分选,得到第一粗精矿和脉石尾矿;

10.(3)将所述第一粗精矿破碎后进行第二筛分分级,得到第二细矿和第二合格矿;所述第二合格矿的粒径≤0.5mm;所述第二细矿的粒径>0.5mm;

11.(4)将所述第一细矿和第二细矿进行重介质选矿,得到精矿和脉石尾矿;所述精矿为合格矿。

12.一种有色金属矿预选抛废方法,包括以下步骤:

13.将有色金属矿原矿破碎后进行第i筛分分级,得到第i粗矿和第i合格矿;

14.将所述第i粗矿进行智能矿石分选,得到第i粗精矿;

15.将所述第i粗精矿破碎后进行第ii筛分分级,得到合格矿。

16.一种有色金属矿预选抛废方法,包括以下步骤:

17.将有色金属矿原矿破碎后进行筛分分级,得到粗矿和第ii合格矿;

18.将所述粗矿进行重介质分选,得到合格矿。

19.优选的,所述步骤(1)中的破碎为将有色金属矿原矿破碎至粒径≤80mm。

20.优选的,所述第一粗矿和第一细矿的粒级分别为

‑

80 12mm和

‑

12 0.5mm。

21.优选的,所述步骤(3)中的破碎为将第一粗精矿破碎至粒径≤12mm。

22.优选的,所述第二细矿的粒级为

‑

12 0.5mm。

23.优选的,所述重介质选矿中使用的重介质为硅铁、磁铁矿、方铅矿或黄铁矿。

24.优选的,所述有色金属矿为黑钨矿、白钨矿、黑白钨共生矿、铅锌矿、金矿或铜矿。

25.本发明提供了一种有色金属矿预选抛废方法,本发明首先通过破碎和第一筛分分级得到第一粗矿、第一细矿和第一合格矿,第一粗矿通过智能矿石分选进行预选抛废,去除其中的脉石尾矿,剩余的第一粗精矿破碎后进行第二筛分分级,得到第二细矿和第二合格矿,最后将第一细矿和第二细矿通过重介质选矿进行预选抛废,进一步去除其中的脉石尾矿,重介质选矿所得精矿为合格矿。本发明提供的预选抛废方法自动化程度高,选矿精确性高,金属流失量小,有色金属矿的回收率高,本发明提供的方法能够提前抛去大量尾矿,抛废率高,减少进入碎磨作业的矿量,有助于降低后续的磨矿、分选等工序的能耗的成本。并且本发明提供的预选抛废方法对矿石种类没有限制,适用范围广。

26.此外,本发明还可以单独使用智能矿石分选或重介质分选进行预选抛废,工艺步骤更加简单。

27.实施例结果表明,本发明提供的预选抛废方法的抛废率为45~95%,有色金属矿的回收率为90%以上。

附图说明

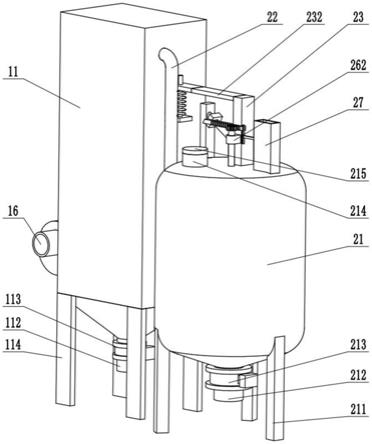

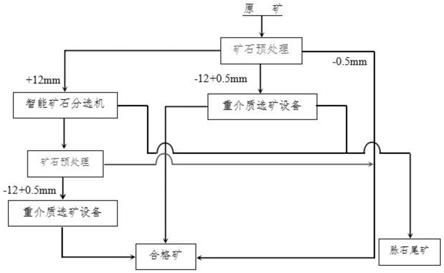

28.图1为本发明提供的有色金属矿预选抛废方法(方法一)的工艺流程图;

29.图2为本发明提供的有色金属矿预选抛废方法(方法二)的工艺流程图;

30.图3为本发明提供的有色金属矿预选抛废方法(方法三)的工艺流程图。

具体实施方式

31.本发明提供了一种有色金属矿预选抛废方法(记为方法一),包括以下步骤:

32.(1)将有色金属矿原矿破碎后进行第一分级,得到第一粗矿、第一细矿和第一合格矿;所述第一合格矿的粒径≤0.5mm;所述第一细矿的粒径>0.5mm;

33.(2)将所述第一粗矿进行智能矿石分选,得到第一粗精矿和脉石尾矿;

34.(3)将所述第一粗精矿破碎后进行第二分级,得到第二细矿和第二合格矿;所述第二合格矿的粒径≤0.5mm;所述第二细矿的粒径>0.5mm;

35.(4)将所述第一细矿和第二细矿进行重介质选矿,得到精矿和脉石尾矿;所述精矿为第三合格矿。

36.本发明将有色金属矿原矿破碎后进行第一筛分分级,得到第一粗矿、第一细矿和第一合格矿。本发明对所述有色金属矿没有特殊要求,本领域技术人员熟知的有色金属矿均可以使用本发明的方法进行预选抛废,在本发明的具体实施例中,所述有色金属矿优选为黑钨矿、白钨矿、黑白钨共生矿、铅锌矿、金矿或铜矿。

37.在本发明中,所述步骤(1)中破碎的粒度优选根据矿石性质和智能矿石分选机的性能进行调整,具体根据本领域技术人员熟知的方法采用实验进行确定即可,在本发明的具体实施例中,所述破碎优选为将有色金属矿原矿破碎至粒径≤80mm,更优选≤70mm。

38.在本发明中,所述第一筛分分级的分级筛孔孔径优选根据矿石性质和智能矿石分选机的性能变化进行调整,具体可以根据矿石的嵌布特征和粒度,通过实验进行确定。在本

发明的具体实施例中,所述第一合格矿的粒级为

‑

0.5mm,所述第一粗矿和第一细矿的粒级分别优选为

‑

80 12mm和

‑

12 0.5mm。

39.得到第一粗矿后,本发明将所述第一粗矿进行智能矿石分选,得到第一粗精矿和脉石尾矿。在本发明中,所述智能矿石分选优选采用射线智能矿石分选机进行;在本发明的具体实施例中,所述智能矿石分选具体为:首先人工挑选出粗精矿标本和废石标本,将合格矿标本和废石标本人工给入智能矿石分选机进行特征图像信息采集,智能矿石分选机根据采集到的特征图像信息建立分选模型,再根据分选模型对第一粗矿进行预选抛废;在预选抛废过程中,将第一粗矿由振动筛加到给料皮带上,智能矿石分选机的射线探测器和传感器通过信号处理分析矿石属于粗精矿还是废石,并发出分选指令信息,将判定的粗精矿喷出,从而实现将粗精矿与废石分离。本发明对所述智能射线矿石分选的具体参数没有特殊要求,在本发明的具体实施例中,根据矿石的种类,按照本领域技术人员熟知的条件进行即可。

40.在本发明的具体实施例中,根据矿石的性质,所述第一粗矿在进行智能分选前,可以选择进行分级或不进行分级,若进行分级,则将分级所得不同粒径尺寸的矿石分别进行智能矿石分选,若不进行分级,则将第一粗矿直接进行智能矿石分选即可;在本发明的具体实施例中,所述第一粗矿在进行智能矿石分选前是否进行分级根据矿物的嵌布特征和粒度,采用本领域技术人员的公知常识进行判断即可。

41.得到第一粗精矿后,本发明将所述第一粗精矿破碎后进行第二筛分分级,得到第二细矿和第二合格矿。在本发明中,所述破碎优选为将第二粗精矿破碎至粒径小于等于第一细矿的粒级,具体优选为破碎至粒径≤12mm(即

‑

12mm)。在本发明中,所述第二筛分分级的分级筛孔径优选根据第一筛分分级的分级筛孔径进行选择,使第二细矿和第一细矿的粒径一致。在本发明的具体实施例中,所述第二细矿的粒级优选为

‑

12 0.5mm;所述第二合格矿的粒级为

‑

0.5mm。

42.得到第二细矿后,本发明将所述第一细矿和第二细矿进行重介质选矿,得到精矿和脉石尾矿;所述精矿为合格矿。在本发明中,所述重介质选矿优选使用重介质选矿机进行;所述重介质选矿中使用的重介质优选为硅铁、磁铁矿、方铅矿或黄铁矿。在本发明中,所述重介质选矿机的选别粒度下限优选根据重介质的种类进行调整,在本发明的具体实施例中,所述重介质选矿机的选别粒度下限优选为0.5mm;本发明对所述重介质分选的具体操作参数没有特殊要求,采用本领域技术人员熟知的操作参数即可。

43.在本发明的具体实施例中,将第一合格矿、第二合格矿和重介质选矿所得精矿合并,作为碎磨作业的给矿。

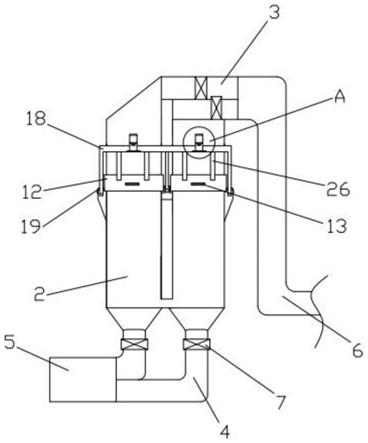

44.本发明还提供了另一种有色金属矿预选抛废方法,记为方法二,下面进行具体介绍:

45.所述方法二包括以下步骤:

46.将有色金属矿原矿破碎后进行第i筛分分级,得到第i粗矿和第i合格矿;

47.将所述第i粗矿进行智能矿石分选,得到第i粗精矿;

48.将所述第i粗精矿破碎后进行第ii筛分分级,得到第ii合格矿。

49.本发明将有色金属矿原矿破碎后进行第i筛分分级,得到第i粗矿和合格矿。本发明对所述有色金属矿的种类没有特殊要求,优选的具体矿石种类和上述方案相同,在此不

再赘述;所述破碎的粒度优选根据矿石性质和智能矿石分选机的性能进行调整,具体根据本领域技术人员熟知的方法采用实验进行确定即可;所述第i筛分分级用的分级筛孔孔径优选根据矿石性质和智能矿石分选机的性能变化进行调整,具体可以根据矿石的嵌布特征和粒度,通过实验进行确定。在本发明的具体实施例中,所述第i合格矿的粒级为

‑

12mm,所述第i粗矿的粒级分别优选为 12mm。

50.得到第i粗矿后,本发明将所述第i粗矿进行智能矿石分选,得到第i粗精矿。在本发明中,所述智能矿石分选的具体过程优选和上述方案一致,在此不再赘述。

51.得到第i粗精矿后,本发明将所述第i粗精矿破碎后进行第ii筛分分级,得到合格矿。在本发明中,所述第i筛分分级的分级筛孔径优选根据第i筛分分级的分级筛孔径进行选择,使第ii合格矿和第i合格矿的粒径一致;在本发明的具体实施例中,所述第ii合格矿的粒级优选为

‑

12mm。

52.本发明还提供了另一种有色金属矿预选抛废方法,记为方法三,下面进行具体介绍:

53.所述方法三包括以下步骤:

54.将有色金属矿原矿破碎后进行筛分分级,得到粗矿和合格矿;

55.将所述粗矿进行重介质分选,得到合格矿。

56.本发明将有色金属矿原矿破碎后进行筛分分级,得到粗矿和合格矿。本发明对所述有色金属矿的种类没有特殊要求,优选的具体矿石种类和上述方案相同,在此不再赘述;所述破碎的粒度优选根据矿石性质和重介质分选机的性能进行调整,具体根据本领域技术人员熟知的方法采用实验进行确定即可;所述筛分分级用的分级筛孔孔径优选根据矿石性质和重介质分选机的性能变化进行调整,具体可以根据矿石的嵌布特征和粒度,通过实验进行确定。在本发明的具体实施例中,所述合格矿的粒级为

‑

0.5mm,所述粗矿的粒级分别优选为

‑

12 0.5mm。

57.得到粗矿后,本发明将所述粗矿进行重介质分选,得到合格矿。在本发明中,所述重介质分选的具体方法优选和上述方案一致,在此不再赘述。

58.下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

59.图1为本发明提供的有色金属矿预选抛废方法(方法一)的工艺流程图,其中先将原矿进行预处理(即破碎和第一筛分分级),得到 12mm、

‑

12 0.5mm和

‑

0.5mm粒级的矿石,其中

‑

0.5mm粒级矿石作为合格矿, 12mm粒级矿石进行智能矿石分选机中进行预选抛废,得到第一粗精矿和脉石尾矿,第一粗精矿进行矿石预处理(即破碎和第二筛分分级),得到

‑

12 0.5mm粒级矿石和

‑

0.5mm粒级矿石,其中

‑

0.5mm粒级矿石作为合格矿,第一分级和第二分级得到的

‑

12 0.5mm粒级矿石进入重介质选矿机进行预选抛废,所得精矿为合格矿。

60.图2为本发明提供的有色金属矿预选抛废方法(方法二)的工艺流程图,其中先将原矿进行预处理(即破碎和第i筛分分级),得到 12mm和

‑

12mm粒级的矿石,其中

‑

12mm粒级的矿石作为合格矿, 12mm矿石经智能矿石分选,得到第i粗精矿和脉石尾矿,第一粗精矿进行预处理(即破碎和第ii筛分分级)后得到合格矿。

61.图3为本发明提供的有色金属矿预选抛废方法(方法三)的工艺流程图,其中先将原矿进行预处理(即破碎和筛分分级),得到

‑

12mm 0.5mm和

‑

0.5mm粒级的矿石,其中

‑

0.5mm粒级矿石作为合格矿,

‑

12mm 0.5mm粒级矿石进行重介质分选,得到合格矿和脉石尾矿。

62.实施例1

63.对含wo30.309%的黑钨矿原矿进行预选抛废,步骤如下:

64.(1)将黑钨矿原矿破碎至

‑

80mm后,进行筛分分级预处理,分成

‑

80 12mm、

‑

12 0.5mm和

‑

0.5mm三个粒级,其中

‑

0.5mm粒级产品直接作为合格矿;

65.(2)采用智能矿石分选机对

‑

80 12mm粒级产品进行预选抛废,获得粗精矿,将所得粗精矿破碎至

‑

12mm后,进行筛分分级,分成

‑

12 0.5mm和

‑

0.5mm;其中

‑

0.5mm粒级产品直接作为合格矿;

66.(3)步骤(1)和步骤(2)得到的

‑

12 0.5mm粒级产品采用重介质选矿设备预选抛废,其中采用的重介质为硅铁,重介质选矿设备的选别粒度下限为0.5mm,获得的精矿作为合格矿,将三部分合格矿合并。

67.经上述预选抛废后所得合格矿含wo33.29%,抛废率为91.30%,回收率为92.63%。

68.实施例2

69.对含wo30.245%的黑钨矿原矿进行预选抛废,步骤如下:

70.(1)将黑钨矿原矿破碎至

‑

80mm后,进行筛分分级预处理,分成

‑

80 12mm、

‑

12 0.5mm和

‑

0.5mm三个粒级,其中

‑

0.5mm粒级产品直接作为合格矿;

71.(2)采用智能矿石分选机对

‑

80 12mm粒级产品进行预选抛废,获得粗精矿,将所得粗精矿破碎至

‑

12mm后,进行筛分分级,分成

‑

12 0.5mm和

‑

0.5mm;其中

‑

0.5mm粒级产品直接作为合格矿;

72.(3)步骤(1)和步骤(2)得到的

‑

12 0.5mm粒级产品采用重介质选矿设备预选抛废,其中采用的重介质为硅铁,重介质选矿设备的选别粒度下限为0.5mm,获得的精矿作为合格矿,将三部分合格矿合并。

73.经上述预选抛废后所得合格矿含wo33.08%,抛废率为92.7%,回收率为91.77%。

74.实施例3

75.对含wo30.212%的黑钨矿原矿进行预选抛废,步骤如下:

76.(1)将黑钨矿原矿破碎至

‑

80mm后,进行筛分分级预处理,分成

‑

80 12mm、

‑

12 0.5mm和

‑

0.5mm三个粒级,其中

‑

0.5mm粒级产品直接作为合格矿;

77.(2)采用智能矿石分选机对

‑

80 12mm粒级产品进行预选抛废,获得粗精矿,将所得粗精矿破碎至

‑

12mm后,进行筛分分级,分成

‑

12 0.5mm和

‑

0.5mm;其中

‑

0.5mm粒级产品直接作为合格矿;

78.(3)步骤(1)和步骤(2)得到的

‑

12 0.5mm粒级产品采用重介质选矿设备预选抛废,其中采用的重介质为硅铁,重介质选矿设备的选别粒度下限为0.5mm,获得的精矿作为合格矿,将三部分合格矿合并。

79.经上述预选抛废后所得合格矿含wo32.91%,抛废率为93.40%,回收率为90.59%。

80.实施例4

81.对含wo30.18%黑白钨共生矿(黑钨矿物相约占40%、白钨矿物相约占60%)进行预选抛废,步骤如下:

82.(1)将黑白钨矿共生矿原矿破碎至

‑

80mm后,进行筛分分级预处理,分成

‑

80 12mm、

‑

12 0.5mm和

‑

0.5mm三个粒级,其中

‑

0.5mm粒级产品直接作为合格矿;

83.(2)采用智能矿石分选机对

‑

80 12mm粒级产品进行预选抛废,获得粗精矿,将所得粗精矿破碎至

‑

12mm后,进行筛分分级,分成

‑

12 0.5mm和

‑

0.5mm;其中

‑

0.5mm粒级产品直接作为合格矿;

84.(3)步骤(1)和步骤(2)得到的

‑

12 0.5mm粒级产品采用重介质选矿设备预选抛废,其中采用的重介质为硅铁,重介质选矿设备的选别粒度下限为0.5mm,获得的精矿作为合格矿,将三部分合格矿合并。

85.经上述预选抛废后所得合格矿含wo30.36%,抛废率为54.40%,回收率为91.20%。

86.实施例5

87.对含cu 0.45%的铜矿进行预选抛废,步骤如下:

88.(1)将铜矿原矿破碎至

‑

80mm后,进行筛分分级预处理,分成

‑

80 12mm、

‑

12 0.5mm和

‑

0.5mm三个粒级,其中

‑

0.5mm粒级产品直接作为合格矿;

89.(2)采用智能矿石分选机对

‑

80 12mm粒级产品进行预选抛废,获得粗精矿,将所得粗精矿破碎至

‑

12mm后,进行筛分分级,分成

‑

12 0.5mm和

‑

0.5mm;其中

‑

0.5mm粒级产品直接作为合格矿;

90.(3)步骤(1)和步骤(2)得到的

‑

12 0.5mm粒级产品采用重介质选矿设备预选抛废,其中采用的重介质为硅铁,重介质选矿设备的选别粒度下限为0.5mm,获得的精矿作为合格矿,将三部分合格矿合并。

91.经上述预选抛废后所得合格矿含cu 0.79%,抛废率为47.49%,回收率为92.180%。

92.实施例6

93.对含pb 0.148%、zn 2.39%的铅锌矿进行预选抛废,步骤如下:

94.(1)将铅锌矿原矿破碎至

‑

80mm后,进行筛分分级预处理,分成

‑

80 12mm、

‑

12 0.5mm和

‑

0.5mm三个粒级,其中

‑

0.5mm粒级产品直接作为合格矿;

95.(2)采用智能矿石分选机对

‑

80 12mm粒级产品进行预选抛废,获得粗精矿,将所得粗精矿破碎至

‑

12mm后,进行筛分分级,分成

‑

12 0.5mm和

‑

0.5mm;其中

‑

0.5mm粒级产品直接作为合格矿;

96.(3)步骤(1)和步骤(2)得到的

‑

12 0.5mm粒级产品采用重介质选矿设备预选抛废,其中采用的重介质为硅铁,重介质选矿设备的选别粒度下限为0.5mm,获得的精矿作为合格矿,将三部分合格矿合并。

97.经上述预选抛废后所得合格矿含pb 0.234%、zn 3.74%,抛废率为39.12%,铅锌回收率分别为96.26%、95.27%。

98.实施例7

99.对含au 0.81g/t的金矿进行预选抛废,步骤如下:

100.(1)将金矿原矿破碎至

‑

80mm后,进行筛分分级预处理,分成

‑

80 12mm、

‑

12 0.5mm

和

‑

0.5mm三个粒级,其中

‑

0.5mm粒级产品直接作为合格矿;

101.(2)采用智能矿石分选机对

‑

80 12mm粒级产品进行预选抛废,获得粗精矿,将所得粗精矿破碎至

‑

12mm后,进行筛分分级,分成

‑

12 0.5mm和

‑

0.5mm;其中

‑

0.5mm粒级产品直接作为合格矿;

102.(3)步骤(1)和步骤(2)得到的

‑

12 0.5mm粒级产品采用重介质选矿设备预选抛废,其中采用的重介质为硅铁,重介质选矿设备的选别粒度下限为0.5mm,获得的精矿作为合格矿,将三部分合格矿合并。

103.经上述预选抛废后所得合格矿含au 1.51g/t,抛废率为51.41%,回收率为90.58%。

104.由以上实施例可以看出,本发明提供的方法回收率高,抛废率高,且应用范围较广。

105.以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。