1.本发明涉及煤场安全防护技术领域,具体涉及一种基于气体环境监测的煤场安全防护系统。

背景技术:

2.煤场内的煤石多堆放在遮阳棚下,煤堆经常会释放可燃气体如:甲烷以及一氧化碳等;当可燃气体浓度过高时,容易着火导致火灾;此外,煤场内的粉尘浓度较高时,也容易引起爆炸。

3.为避免上述危险情况的发生,现有煤场监控系统多采用对煤场内可燃气体浓度以及粉尘浓度进行监控。虽然现有技术也能实现对可燃气体浓度以及粉尘浓度的监控;但是,由于煤堆的高低不同以及煤堆的面积较大,且监控设备安装位置不能改变;导致监控设备对可燃气体浓度以及粉尘浓度监控的精确度不够,给煤场内安全带来隐患。为此,本技术提出一种基于气体环境监测的煤场安全防护系统。

技术实现要素:

4.针对上述存在的技术不足,本发明的目的是提供基于气体环境监测的煤场安全防护系统,分析模块判断粉尘浓度大于粉尘浓度阈值或可燃气体浓度大于可燃气体浓度阈值时,工控机控制打开水泵的电机,同时控制器控制打开电磁喷淋头实现对应位置的便捷喷淋,解决了现有煤堆安全防护性差的问题。

5.为解决上述技术问题,本发明采用如下技术方案:本发明提供基于气体环境监测的煤场安全防护系统,包括:工控机以及安装在煤场遮阳棚底部的若干呈矩阵分布的监控装置;所述煤场遮阳棚下底面一侧并排安装抽风总管以及进水总管;所述抽风总管侧面连通若干相互平行的抽风支管;所述进水总管侧面连通若干相互平行的进水支管;所述抽风总管通过末端的抽风机向外抽风;所述进水总管与水泵的出水端连通;所述工控机分别与抽风机以及水泵的电机电连接;

6.所述监控装置包括检测盒体、控制器、电磁喷淋头以及安装在检测盒体内部的位置传感器和气体检测设备;所述检测盒体沿着进水支管延伸方向均布安装在煤场遮阳棚下底面;所述电磁喷淋头安装在检测盒体下底面且电磁喷淋头与进水支管连通;所述检测盒体一端连通进气管,另一端连通出气管且所述出气管与抽风支管连通;所述进气管通过检测盒体内的卷收机构卷收或释放;

7.所述控制器与工控机无线通信连接;所述控制器分别与电磁喷淋头、位置传感器以及气体检测设备电连接。

8.作为一种优选的技术方案,所述气体检测设备包括粉尘浓度传感器以及可燃气体传感器;所述控制器分别与粉尘浓度传感器以及可燃气体传感器电连接。

9.作为一种优选的技术方案,所述卷收机构包括伺服电机以及工型绕线轴;所述伺服电机安装在检测盒体内侧壁;所述伺服电机输出端安装工型绕线轴。

10.作为一种优选的技术方案,所述工型绕线轴开设l型走线孔;所述l型走线孔包括与工型绕线轴同轴心的轴向孔以及垂直于工型绕线轴轴向的侧孔;所述进气管从侧孔穿入l型走线孔并从侧孔穿出。

11.作为一种优选的技术方案,所述进气管末端周侧安装限位环且所述限位环位于轴向孔外侧。

12.作为一种优选的技术方案,所述检测盒体侧端开设进气管孔;所述进气管孔内匹配安装橡胶密封圈;所述进气管匹配安装在橡胶密封圈内侧壁。

13.作为一种优选的技术方案,所述控制器包括控制模块以及与控制模块电连接的分析模块、存储模块以及无线传输模块;所述控制模块分别与电磁喷淋头、位置传感器以及伺服电机电连接;所述分析模块分别与粉尘浓度传感器以及可燃气体传感器电连接,用于检测该位置的粉尘浓度以及可燃气体浓度。

14.作为一种优选的技术方案,所述存储模块内预存储粉尘浓度阈值以及可燃气体浓度阈值;所述分析模块判断粉尘浓度大于粉尘浓度阈值或可燃气体浓度大于可燃气体浓度阈值时,传递危险报警信号至控制模块;所述控制模块接收危险报警信号后,控制打开电磁喷淋头并传递危险报警信号工控机。

15.作为一种优选的技术方案,所述控制模块接收危险报警信号后,还传递位置传感器检测的位置信息至工控机。

16.作为一种优选的技术方案,所述工控机内设置有智能控制模块;所述智能控制模块接收到危险报警信号以及位置信息后,智能分析模块控制启动水泵的电机,同时分析获取当前控制器的若干相邻控制器;所述智能控制模块传递喷洒指令至所述相邻控制器;所述相邻控制器接收到喷洒指令后,控制打开对应的电磁喷淋头;

17.其中,所述当前控制器为发送危险报警信号的控制器;所述相邻控制器为与当前控制器相邻的控制器。

18.本发明的有益效果在于:

19.1、本发明通过工控机打开抽风机实现对各监控装置对应位置进行抽气,将对应位置的气体通过进气管抽入至检测盒体内;通过检测煤堆对应位置的粉尘浓度以及可燃气体浓度;并在分析模块判断粉尘浓度大于粉尘浓度阈值或可燃气体浓度大于可燃气体浓度阈值时,工控机控制打开水泵的电机,同时控制器控制打开电磁喷淋头实现对应位置的便捷喷淋,提高煤场安全性。

20.2、本发明通过伺服电机的正反转带动工型绕线轴卷收或释放进气管,实现调整进气管底端的高度,以适应不同高度的煤堆,提高煤堆表面气体监测的准确性,提高安全防护性。

附图说明

21.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

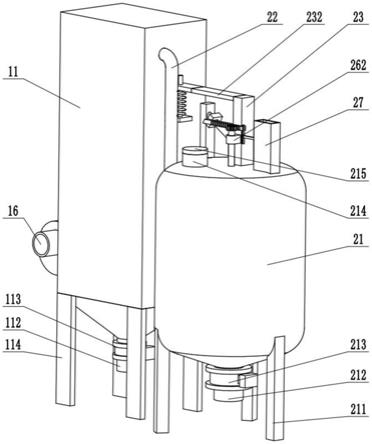

22.图1为本发明实施例提供的基于气体环境监测的煤场安全防护系统的结构示意

图。

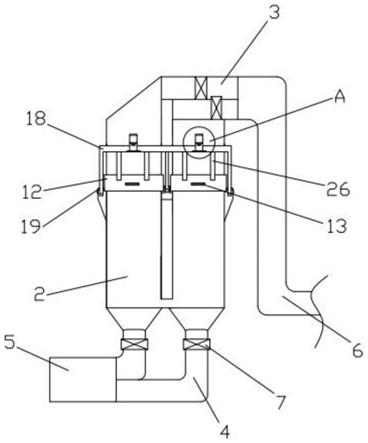

23.图2为本发明中监控装置、抽风总管以及进水总管安装在煤场遮阳棚底部的结构示意图。

24.图3为图2中a的放大图。

25.图4为本发明中监控装置的俯视图。

26.图5为图4中a

‑

a的剖视图。

27.图6为本发明中监控装置的主视图。

28.图7为图6中b

‑

b的剖视图。

29.附图标记说明:1

‑

抽风总管,11

‑

抽风支管,2

‑

进水总管,21

‑

进水支管,3

‑

检测盒体,31

‑

位置传感器,32

‑

进气管,321

‑

限位环,322

‑

橡胶密封圈,33

‑

出气管,34

‑

粉尘浓度传感器,35

‑

可燃气体传感器,4

‑

控制器,5

‑

电磁喷淋头,61

‑

伺服电机,62

‑

工型绕线轴,621

‑

l型走线孔,。

具体实施方式

30.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

31.实施例一:

32.如图1至图7所示,本发明提供了基于气体环境监测的煤场安全防护系统,包括:工控机以及安装在煤场遮阳棚底部的若干呈矩阵分布的监控装置;煤场遮阳棚下底面一侧并排安装抽风总管1以及进水总管2;抽风总管1侧面连通若干相互平行的抽风支管11;进水总管2侧面连通若干相互平行的进水支管21;抽风总管1通过末端的抽风机向外抽风;进水总管2与水泵的出水端连通;工控机分别与抽风机以及水泵的电机电连接。

33.监控装置包括检测盒体3、控制器4、电磁喷淋头5以及安装在检测盒体3内部的位置传感器31和气体检测设备;具体的,气体检测设备包括粉尘浓度传感器34以及可燃气体传感器35;控制器4分别与粉尘浓度传感器34以及可燃气体传感器35电连接,用于获取检测盒体3内粉尘浓度以及可燃气体浓度,也即对应位置的煤堆表面的粉尘浓度以及可燃气体浓度;检测盒体3沿着进水支管21延伸方向均布安装在煤场遮阳棚下底面;电磁喷淋头5安装在检测盒体3下底面且电磁喷淋头5与进水支管21连通;检测盒体3一端连通进气管32,另一端连通出气管33且出气管33与抽风支管11连通;进气管32通过检测盒体3内的卷收机构卷收或释放,用于卷收或释放进气管32,以适应不同高度的煤堆表面的气体的获取,便捷实用。

34.控制器4与工控机无线通信连接;控制器4分别与电磁喷淋头5、位置传感器31以及气体检测设备电连接;具体的,控制器4包括控制模块以及与控制模块电连接的分析模块、存储模块以及无线传输模块;控制模块分别与电磁喷淋头5、位置传感器31以及伺服电机61电连接;分析模块分别与粉尘浓度传感器34以及可燃气体传感器35电连接,用于检测该位置的粉尘浓度以及可燃气体浓度;同时,存储模块内预存储粉尘浓度阈值以及可燃气体浓度阈值;分析模块判断粉尘浓度大于粉尘浓度阈值或可燃气体浓度大于可燃气体浓度阈值

时,传递危险报警信号至控制模块;控制模块接收危险报警信号后,控制打开电磁喷淋头5并传递危险报警信号工控机;控制模块接收危险报警信号后,还传递位置传感器31检测的位置信息至工控机。

35.工控机内设置有智能控制模块;智能控制模块接收到危险报警信号以及位置信息后,智能分析模块控制启动水泵的电机,同时分析获取当前控制器的若干相邻控制器;智能控制模块传递喷洒指令至相邻控制器;相邻控制器接收到喷洒指令后,控制打开对应的电磁喷淋头5;实际上,控制器4内的控制模块还通过无线传输模块传递可燃气体浓度以及粉尘浓度至工控机,同时工控机设有显示屏,用于显示各控制器4的位置以及可燃气体浓度以及粉尘浓度,以便监管人员观测和控制;其中,当前控制器为发送危险报警信号的控制器4;相邻控制器为与当前控制器相邻的控制器4。

36.实际使用时,通过工控机打开抽风机实现对各监控装置对应位置进行抽气,将对应位置的气体通过进气管32抽入至检测盒体3内;通过检测煤堆对应位置的粉尘浓度以及可燃气体浓度;并在分析模块判断粉尘浓度大于粉尘浓度阈值或可燃气体浓度大于可燃气体浓度阈值时,工控机控制打开水泵的电机,同时控制器4控制打开电磁喷淋头5实现对应位置的便捷喷淋,提高煤场安全性。

37.实施例二:

38.请参阅图4至图7所示,基于实施例一的技术上,卷收机构包括伺服电机61以及工型绕线轴62;伺服电机61安装在检测盒体3内侧壁;伺服电机61输出端安装工型绕线轴62。工型绕线轴62开设l型走线孔621;l型走线孔621包括与工型绕线轴62同轴心的轴向孔以及垂直于工型绕线轴62轴向的侧孔;进气管32从侧孔穿入l型走线孔621并从侧孔穿出,以保证进气管32卷设在工型绕线轴62周侧时,能够正常进气;实际上,进气管32虽为软管,但进气管32也有一定的硬度,不致于导致工型绕线轴62卷设时进气管32被挤压扁,以保证顺畅进气;同时,为保证释放顺利,进气管32位于检测盒体3外侧的一端安装配重块(图中为示出),在配重块的作用下,进气管32释放更便利。

39.同时,进气管32末端周侧安装限位环321且限位环321位于轴向孔外侧,避免进气管32从工型绕线轴62上滑落,保持稳定性。此外,检测盒体3侧端开设进气管孔;进气管孔内匹配安装橡胶密封圈322;进气管32匹配安装在橡胶密封圈322内侧壁;降低进气管32在收放时被进气管孔挂擦。

40.本实施例实际使用时,通过伺服电机61的正反转带动工型绕线轴62卷收或释放进气管32,实现调整进气管32底端的高度,以适应不同高度的煤堆,提高煤堆表面气体监测的准确性,提高安全防护性。

41.显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。