1.本发明属于导热硅胶技术领域,尤其是涉及一种用于导热硅胶材料的石墨烯添加剂的制备方法。

背景技术:

2.随着现代电子设备和led等半导体设施的高速发展,导热材料的需求度和制造难度越来越高。传统的导热硅脂材料由于自身属性问题,会随着材料的挥发使得导热性能下降,从而影响元件的性能。导热硅胶是由硅胶基体和导热填料复合而成的的热界面材料,凭借着其良好的导热性、柔韧性、稳定性以及表面天然的粘接性等优点被应用于包括led灯具在内的电子器件中。

3.导热硅胶作为一种复合型热界面材料,其硅胶基体的导热性较差,因此需要添加导热填料来提高其导热性。通常市场上应用较多为铜、铝、氧化铝、氮化铝、碳化硅等导热填料,导热填料采用相同的体积分数或质量分数填充导热硅胶基体,其热导率越高,复合材料的导热性能则更优异,因此选用热导率较高的填料可制备较高热导率的复合材料。石墨烯作为一种新型导热填料,具有超高的载流子迁移率、优异的热导率、高比表面积和高柔韧性等优点,因此采用石墨烯填充到导热硅胶基体中,可以制备出高导热性的石墨烯基导热材料,导热性能远远优于采用其他传统填料所制备的界面导热材料。

4.目前市场上常见的石墨烯大多不能在硅胶基体中良好的分散,使得材料导热不均匀,还会与导热硅胶各组分之间有相互排斥的作用,影响材料的固化时间和粘度等性能。因此需要发明一种适用于导热硅胶材料的石墨烯添加剂。

技术实现要素:

5.本发明为了克服现有技术的不足,提供一种的用于导热硅胶材料的石墨烯添加剂的制备方法。

6.为了实现上述目的,本发明采用以下技术方案:一种用于导热硅胶材料的石墨烯添加剂的制备方法,该石墨烯添加剂为将氧化石墨烯溶液通过特殊的还原剂还原得到的石墨烯粉末,所述石墨烯添加剂的制备方法包括以下步骤:

7.s1:将氧化石墨烯溶液升温至50

‑

60℃;

8.s2:在氧化石墨烯溶液缓慢加入特殊的还原剂,65

‑

75℃水浴条件下反应23

‑

25小时;

9.s3:反应完毕后对所得溶液进行离心分离,将溶液洗涤至中性,最后真空干燥得到石墨烯添加剂粉末。

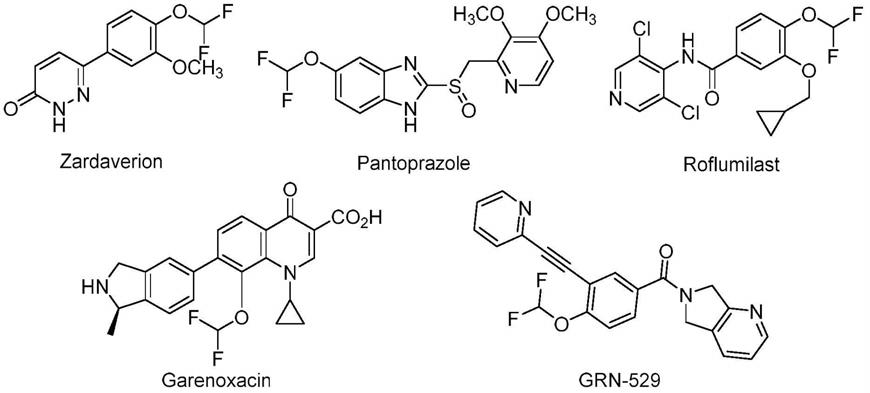

10.可选的,所述特殊的还原剂设为r基肼,其中r为1

‑

8的烷基及其同分异构体,其分子结构为:

[0011][0012]

可选的,所述特殊的还原剂包括叔丁基肼、甲基肼、辛基肼的一种或多种。

[0013]

可选的,所述特殊的还原剂的制备方法如下:

[0014]ⅰ在合成装置中,加入浓硫酸和尿素,15

‑

25℃冰浴条件下反应1

‑

3小时,其摩尔比为2:1;

[0015]ⅱ向合成装置中缓慢滴加r醇,所述r醇与尿素的摩尔比为1:1,在20

‑

25℃条件下保温反应3

‑

5小时,然后室温静置15

‑

17小时,再加入氨水中和ph至3

‑

4,过滤干燥得到白色晶体r基脲;

[0016]ⅲ将r基脲溶于乙醇,再向装置中滴加含氯气的乙醇溶液,滴加完毕在14

‑

16℃条件下反应0.2

‑

1小时,其中氯气与r基脲的摩尔比为1.05:1.0;

[0017]ⅳ将naoh溶于水配成水溶液缓慢滴加至装置内,保持4

‑

6℃反应0.5

‑

1.5小时,所述的naoh与r基脲的摩尔比为4.5

‑

5.0:1.0,之后过滤反应液,加热滤液取100

‑

104℃的馏分,得到特殊的还原剂r基肼。

[0018]

可选的,所述特殊的还原剂的制备反应流程为:

[0019][0020]

可选的,所述s1中将氧化石墨烯溶液升温至55℃。将氧化石墨烯溶液升温后,更有利于下一步的还原反应。

[0021]

可选的,所述s2中氧化石墨烯溶液与特殊的还原剂的体积比为1:10

‑

15。

[0022]

可选的,所述s2中特殊还原剂的滴加速度为0.1

‑

0.12ml/s。

[0023]

可选的,所述s3中真空干燥的温度为

‑

11~

‑

9℃,且干燥时间为70

‑

74小时。

[0024]

可选的,所述s3中离心分离的离心速度为8000

‑

10000r/min。

[0025]

综上所述,本发明的有益效果为:

[0026]

特殊的还原剂在还原氧化石墨烯的过程中,使得石墨烯微片结构中含有官能团,此特殊的含氧官能团能够与硅胶等有机物长链更好的连接,从而使得二者更有效的结合,改良了常见石墨烯在导热硅胶中分散不良、团聚严重的现象,使得石墨烯添加剂能够在导热硅胶的硅油基体中良好的均匀分散,使得材料散热更顺畅,有效的提高了导热硅胶材料的导热性、拉伸强度,优化了导热硅胶的固化时间和材料粘度,使得导热硅胶更能够更好地作为热界面复合材料。

具体实施方式

[0027]

下面结合具体实施例,进一步阐述本发明。应理解为这些实施例仅用于说明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明做各种改动或修改,这些等价形式同样落于本技术所依附权利要求书所限定的范围。

[0028]

一种用于导热硅胶材料的石墨烯添加剂的制备方法,包括以下步骤:

[0029]

s1:将氧化石墨烯溶液升温至50

‑

60℃;

[0030]

s2:在氧化石墨烯溶液缓慢加入特殊的还原剂,65

‑

75℃水浴条件下反应20

‑

28小时;该氧化石墨烯溶液利用分液漏斗滴加;

[0031]

s3:反应完毕后对所得溶液进行离心分离,将溶液洗涤至中性,最后真空干燥得到石墨烯添加剂粉末。

[0032]

所述特殊的还原剂设为r基肼,其中r为1

‑

8的烷基及其同分异构体,该特殊的还原剂包括叔丁基肼、甲基肼、辛基肼的一种或多种。

[0033]

其中,特殊的还原剂的制备方法如下:

[0034]ⅰ在合成装置中,加入浓硫酸和尿素,15

‑

25℃冰浴条件下反应1

‑

3小时,其摩尔比为2:1;

[0035]ⅱ向合成装置中缓慢滴加r醇,所述r醇与尿素的摩尔比为1:1,在20

‑

25℃条件下保温反应2

‑

6小时,然后室温静置12

‑

20小时,再加入氨水中和ph至3

‑

4,过滤干燥得到白色晶体r基脲;

[0036]ⅲ将r基脲溶于乙醇,再向装置中滴加含氯气的乙醇溶液,滴加完毕在10

‑

20℃条件下反应0.2

‑

1小时,其中氯气与r基脲的摩尔比为1.05:1.0;

[0037]ⅳ将naoh溶于水配成水溶液缓慢滴加至装置内,保持2

‑

10℃反应0.5

‑

2小时,所述的naoh与r基脲的摩尔比为4.5

‑

5.0:1.0,之后过滤反应液,加热滤液取100

‑

104℃的馏分,得到特殊的还原剂r基肼。

[0038]

所述s2中氧化石墨烯溶液与特殊的还原剂的体积比为1:10

‑

15。

[0039]

所述s2中特殊还原剂的滴加速度为0.1

‑

0.12ml/s。

[0040]

所述s3中真空干燥的温度为

‑

10℃,且干燥时间为72小时。

[0041]

所述s3中离心分离的离心速度为8000

‑

10000r/min。

[0042]

实施例1

[0043]

本实施例中特殊的还原剂采用叔丁基肼。

[0044]

一、制作过程

[0045]

一种用于导热硅胶材料的石墨烯添加剂的制备方法,包括以下步骤:

[0046]

s1a:将氧化石墨烯溶液升温至55℃;

[0047]

s2a:氧化石墨烯溶液缓慢加入特殊的还原剂,70℃水浴条件下反应24小时;

[0048]

s3a:反应完毕后对所得溶液进行离心分离,将溶液洗涤至中性,最后真空干燥得到石墨烯添加剂粉末。

[0049]

其中,步骤s2a中所述的特殊的还原剂为叔丁基肼,其具体的制备方法如下:

[0050]

(1

‑

1)在合成装置中,加入193g浓硫酸(质量分数为98.5%)和60g研细的尿素,15℃冰浴条件下反应2小时,其摩尔比为2:1;

[0051]

(1

‑

2)向合成装置中缓慢滴加74g叔丁醇,其中叔丁醇与尿素的摩尔比为1:1,在24℃条件下保温反应4小时滴加完毕,室温静置16小时,再加入氨水中和ph至3

‑

4,过滤干燥得到白色晶体叔丁基脲;

[0052]

(1

‑

3)将10g叔丁基脲溶于乙醇,控制温度为15℃,再向装置中滴加含氯气6.4g的19ml乙醇溶液,滴加完毕在15℃条件下反应半小时,控制氯气与叔丁基脲的摩尔比为1.05:

1;

[0053]

(1

‑

4)在5℃冰浴条件下,向装置内缓慢滴加16.4gnaoh溶于160ml水配成水溶液,其中naoh与叔丁基脲的摩尔比为4.6:1,大约用时一小时滴完,继续搅拌反应半小时,之后过滤反应液,加热滤液取100

‑

104℃的馏分,得到叔丁基肼的水溶液。

[0054]

步骤s1a中所述的氧化石墨烯溶液的浓度为6g/l。

[0055]

步骤s2a中所述的氧化石墨烯溶液与叔丁基肼的体积比为1:12。

[0056]

步骤s2a中所述的缓慢加入特殊的还原剂,具体的滴加速度为0.1ml/s。

[0057]

步骤s3a中所述的离心分离,具体的离心速度为10000r/min。

[0058]

步骤s3a中所述的真空干燥,应控制温度为

‑

10℃,干燥时间72小时。

[0059]

二、结果分析

[0060]

将所得的石墨烯添加剂加入双组分加成型导热硅胶的其中一个组分中,能够作为填料被良好的分散在体系内,且所得的导热硅胶在经历过a、b组分的混合固化后,如表1所示,导热系数提高了10%,拉伸强度提高了15%。

[0061]

实施例2

[0062]

本实施例中特殊的还原剂采用甲基肼。

[0063]

一、制作过程

[0064]

一种用于导热硅胶材料的石墨烯添加剂的制备方法,包括以下步骤:

[0065]

s1b:将氧化石墨烯溶液升温至58℃;

[0066]

s2b:氧化石墨烯溶液缓慢加入特殊的还原剂,72℃水浴条件下反应24小时;

[0067]

s3b:反应完毕后对所得溶液进行离心分离,将溶液洗涤至中性,最后真空干燥得到石墨烯添加剂粉末。

[0068]

其中,步骤s2b中所述的特殊的还原剂为甲基肼,其具体的制备方法如下:

[0069]

(2

‑

1)在合成装置中,加入193g浓硫酸(质量分数为98.5%)和60g研细的尿素,15℃冰浴条件下反应2小时,其摩尔比为2:1;

[0070]

(2

‑

2)向合成装置中缓慢滴加32g甲醇,其中甲醇与尿素的摩尔比为1:1,在24℃条件下保温反应4小时滴加完毕,室温静置16小时,再加入氨水中和ph至3

‑

4,过滤干燥得到白色晶体甲基脲;

[0071]

(2

‑

3)在合成装置中,15℃条件下溶解6.4g甲基脲,控制温度为10℃,再向装置中滴加含氯气6.4g的19ml乙醇溶液,滴加完毕在10℃条件下反应半小时,控制氯气与甲基脲的摩尔比为1.05:1;

[0072]

(2

‑

4)在5℃冰浴条件下,向装置内缓慢滴加16.4gnaoh溶于160ml水配成水溶液,其中naoh与甲基脲的摩尔比为4.3:1,大约用时一小时滴完,继续搅拌反应半小时,之后过滤反应液,加热滤液取80

‑

90℃的馏分,得到甲基肼的水溶液。

[0073]

步骤s1b中所述的氧化石墨烯溶液的浓度为3g/l。

[0074]

步骤s2b中所述的氧化石墨烯溶液与甲基肼的体积比为1:15。

[0075]

步骤s2b中所述的缓慢加入特殊的还原剂,具体的滴加速度为0.1ml/s。

[0076]

步骤s3b中所述的离心分离,具体的离心速度为8000r/min。

[0077]

步骤s3b中所述的真空干燥,应控制温度为

‑

10℃,干燥时间72小时。

[0078]

二、结果分析

[0079]

将所得的石墨烯添加剂加入双组分加成型导热硅胶的其中一个组分中,能够作为填料被良好的分散在体系内,且所得的导热硅胶在经历过a、b组分的混合固化后,如表1所示,导热系数提高了8.5%,拉伸强度提高了12.8%。

[0080]

实施例3

[0081]

本实施例中特殊的还原剂采用辛基肼。

[0082]

一、制作过程

[0083]

一种用于导热硅胶材料的石墨烯添加剂的制备方法,包括以下步骤:

[0084]

s1c:将氧化石墨烯溶液升温至55℃;

[0085]

s2c:氧化石墨烯溶液缓慢加入特殊的还原剂,75℃水浴条件下反应24小时;

[0086]

s3c:反应完毕后对所得溶液进行离心分离,将溶液洗涤至中性,最后真空干燥得到石墨烯添加剂粉末。

[0087]

其中,步骤s2c中所述的特殊的还原剂为辛基肼,其具体的制备方法如下:

[0088]

(3

‑

1)在合成装置中,加入193g浓硫酸(质量分数为98.5%)和60g研细的尿素,15℃冰浴条件下反应2小时,其摩尔比为2:1;

[0089]

(3

‑

2)向合成装置中缓慢滴加130g辛醇,其中辛醇与尿素的摩尔比为1:1,在20℃条件下保温反应4小时滴加完毕,室温静置16小时,再加入氨水中和ph至3

‑

4,过滤干燥得到白色晶体辛基脲;

[0090]

(3

‑

3)将14.8g辛基脲溶于乙醇,控制温度为15℃,再向装置中滴加含氯气6.4g的19ml乙醇溶液,滴加完毕在15℃条件下反应半小时,控制氯气与辛基脲的摩尔比为1.05:1;

[0091]

(3

‑

4)在5℃冰浴条件下,向装置内缓慢滴加16.4gnaoh溶于160ml水配成水溶液,其中naoh与辛基脲的摩尔比为4.8:1,大约用时一小时滴完,继续搅拌反应半小时,之后过滤反应液,加热滤液取100

‑

104℃的馏分,辛基肼的水溶液。

[0092]

步骤s1c中所述的氧化石墨烯溶液的浓度为8g/l。

[0093]

步骤s2c中所述的氧化石墨烯溶液与辛基肼的体积比为1:10。

[0094]

步骤s2c中所述的缓慢加入特殊的还原剂,具体的滴加速度为0.1ml/s。

[0095]

步骤s3c中所述的离心分离,具体的离心速度为10000r/min。

[0096]

步骤s3c中所述的真空干燥,应控制温度为

‑

10℃,干燥时间72小时。

[0097]

二、结果分析

[0098]

将所得的石墨烯添加剂加入双组分加成型导热硅胶的其中一个组分中,能够作为填料被良好的分散在体系内,且所得的导热硅胶在经历过a、b组分的混合固化后,如表1所示,导热系数提高了6%,拉伸强度提高了16.9%。

[0099]

比较例1

[0100]

不向双组分加成型导热硅胶中添加任何石墨烯添加剂,所得的导热硅胶在经历过a、b组分的混合固化后,如表1所示,导热系数和拉伸强度均不理想。

[0101]

比较例2

[0102]

将市面上购买的石墨烯1,该石墨烯1采用南京先丰纳米材料科技有限公司的石墨烯产品,作为石墨烯添加剂加入双组分加成型导热硅胶的其中一个组分中,不能够作为填料被良好的分散在体系内,体系内有明显团聚颗粒,且所得的导热硅胶在经历过a、b组分的混合固化后,如表1所示,导热系数提高了仅0.5%,拉伸强度降低了23.1%。

[0103]

比较例3

[0104]

将市面上购买的石墨烯2,该石墨烯2采用xg sciences公司的产品,作为石墨烯添加剂加入双组分加成型导热硅胶的其中一个组分中,不能够作为填料被良好的分散在体系内,体系内有明显团聚颗粒,且所得的导热硅胶在经历过a、b组分的混合固化后,如表1所示,导热系数提高了仅1.5%,拉伸强度降低了17.3%。

[0105]

表1各实施例及对比例所制得的导热硅胶的性能对比

[0106][0107][0108]

其中导热仪系数的测试是使用美国ta仪器旗下的dtc

‑

300导热仪;拉伸强度的测试是使用万能电子拉力试验机z003测试所得。

[0109]

以上所述的实施方式,并不构成对该技术方案保护范围的限定。任何在上述实施方式的精神和原则之内所作的修改、等同替换和改进等,均应包含在该技术方案的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。