一种放射性tbp/ok有机废液矿化

‑

氧化处理工艺

技术领域

1.本发明涉及放射性有机废液处理技术领域,用于高效解决tbp/ok有机废液中磷的矿化固定和有机组分无机化处理的难题,具体涉及一种放射性tbp/ok有机废液矿化固磷与无机氧化工艺。

背景技术:

2.tbp/ok作为核燃料循环生产过程中的u、pu的萃取剂而被广泛使用,其组成(体积比)为:30%的磷酸三丁酯(tbp)和70%的加氢煤油(ok)。tbp是一种性能优良的萃取剂,其分子式为(c4h9o)3po;加氢煤油是经过催化加氢处理后的饱和烃煤油。

3.放射性tbp/ok有机废液主要来自核燃料生产工厂以及军工核设施的铀纯化工段、后处理的铀和钚分离工段,该废液中含有多种裂变核素和一定浓度的钚和铀,必须作为废弃物妥善处理。由于国内尚未掌握高效安全的处理技术,放射性tbp/ok有机废液基本处于暂存状态。核燃料工厂及军工核设施在几十年的运行过程中积累的放射性有机废液的数量已经相当大。此外,新建核燃料后处理工程投产后也将产生更多的放射性有机废液,暂存压力和安全隐患日益凸显。开展放射性有机废液无害化处理研究已经成为核燃料生产过程中亟待解决的一个重要问题。

4.铀纯化和乏燃料后处理过程均采用tbp/ok体系对铀、钚等核素进行萃取纯化。军用核技术单位如原子能院、核动力院、404厂、821厂等单位每年都会产生一定量的核化工tbp/ok有机废液,随着核能和平利用和军用核动力平台规模不断增长,放射性有机废液的数量还将保持快速增长,这些废液长期贮存存在腐蚀、消防、放射性等安全隐患,亟待无机化安全处理处置。但是,国内还不能提供安全有效的处理工艺与配套装备,引进技术面临技术封锁、代价高昂等难题。

5.采用一定的技术手段将tbp/ok有机废液进行无机化处理,是实现tbp/ok有机废液无害化目标的重要方法。无机化处理有机废液是一项高新技术,该技术利用添加剂和促进剂等产生一定的能量破坏污染物分子的化学键,使污染物分子断裂变成小分子物质,最终将有机物中的碳转化为二氧化碳,磷等转化为无机盐,氢和氧转化为水,从而消除污染物。

6.在tbp/ok有机废液的无机化处理方法中,直接燃烧法是最早使用并沿用至今的一种工艺方法,但由于tbp和煤油的气化温度差别比较大,在高温裂解过程中,煤油先行气化逃逸,与氧气接触时易发生爆炸。此外,tbp中含有磷元素,高温裂解时磷会形成易挥发的酸性氧化物随气相排出,对后续系统管道腐蚀强烈;在气体降温过程中,遇水蒸汽会形成磷酸,沉积于系统管道内,导致设备损坏。一种改进的方法是将某种钙化合物加入废有机溶剂中一起焚烧,以中和磷酸。然而在实际应用过程中,钙化合物对磷酸的中和效率并不高,且又出现了生成的焦磷酸钙堵塞管路的工艺难题,增大了实际操作的困难并对处理设备提出了更苛刻的建造要求。

7.为减轻或消除tbp/ok有机废液的处理压力,各国的科技工作者开发了多种tbp/ok有机废液的处理技术,主要包括热解焚烧技术、湿法氧化处理技术、吸收法、水泥固化法等。

但是这些方法中均存在一些劣势,具体如下所述。

8.热解焚烧技术,其优势为:处理彻底,灰分稳定,尾气量少,易挥发核素被滞留在热解反应器内,对设备腐蚀较小。其劣势为:反应速率慢,尾气含有二噁英等致癌毒物,公众的可接受程度低。

9.蒸汽重组技术,其优势为:不易堵塞过滤器,避免多磷酸的沉积,烟气汽化二次废物的量较少。其劣势为:设备要求高,需对尾气进行处理。

10.芬顿氧化法,其优势为:反应条件温和,技术成熟,可建立移动式处理装置。其劣势为:反应时间较长,二次废液量较大。

11.酸氧化法,其优势为:处理范围较广,压力较低。其劣势为:设备防腐蚀要求高,需要处理尾气。且该方法未实现工程化。

12.超临界水氧化技术,其优势为:能够通过有机物氧化供给热量维持反应,有机物完全氧化为无机产物。其劣势为:排渣困难,对处理设备有较高要求。且该方法未实现工程化。

13.电化学催化氧化法,其优势为:尾气处理简单。其劣势为:处理成本高,难以工业化。且该方法未实现工程化。

14.吸收法,其优势为:工艺简单。其劣势为:成本高,需固化处理才能满足处置要求。且该方法未实现工程化。

15.水泥固化法,其优势为:工艺简单,技术成熟。其劣势为:增容较大,固化体长期性能有待验证。且该方法未实现工程化。

16.碱性水解法,其优势为:技术较成熟,操作温度较低,装置规模大小可控。其劣势为:使用范围窄,产生的二次废物较复杂,需进一步处理。

17.从上述各种处理方法可以看出,目前有多种tbp/ok有机废液处理技术,但这些技术均存在各自的不足之处,热解焚烧、蒸汽重组、酸氧化等技术在对tbp/ok处理过程中会产生难处理的有毒有害尾气,需要设置高性能的尾气处理装备;芬顿氧化法、碱性水解法等会产生大量成分复杂的二次废液,增大了处理难度和成本;电化学催化氧化法的反应控制条件较复杂,操作不便并且耗电高;吸收法中所使用的一些处理效率较高的吸收剂的制备技术仍处于国外垄断状态,此外也需要对副产物进行二次处理。

18.尽管国家和各核工业单位持续多年开展放射性废tbp/ok有机废液的处理技术研究,至今尚没有开发成熟可用的技术与成套装备,与核工业大国地位是不匹配的。因此,开发一种高效的tbp/ok有机废液的无机化处理技术,构建可安全、简便操作的处理装备是目前核工业发展亟需解决的问题。

技术实现要素:

19.针对上述问题,本发明的目的是提供一种放射性tbp/ok有机废液矿化

‑

氧化处理工艺,通过矿化

‑

氧化工艺,高效裂解tbp/ok的同时实现对tbp中磷元素的固定,降低或消除现有热解焚烧工艺中磷元素的负面影响,建立tbp/ok有机废液的高效矿化固磷技术;同时通过对矿化气的低温氧化处理技术将有机组分在较低温度下完全转化为无机成分,实现tbp/ok有机废液的矿化固磷和无机氧化化处理,构建操作简便、安全可控的工艺流程和成套设备。

20.为了实现上述目的,本发明提供一种放射性tbp/ok有机废液矿化

‑

氧化处理工艺,

包括以下步骤:

21.步骤一:向矿化反应器和氧化反应器中分别添加不同的固体反应基材;其中矿化反应器为一级反应器,氧化反应器为二级反应器;

22.步骤二:将tbp/ok有机废液通过加注泵从进料槽添加到一级反应器中,其中ok气化进入下一级反应,tbp在反应基材作用下裂解成为小分子产物,产生的气态产物与ok一起进入二级反应器中反应;含磷成分被反应基材矿化固定形成性质稳定的固体产物,反应残渣定期排出到废物钢桶后经包装作为放射性固体废物处理;

23.步骤三:一级反应器产生的气体产物进入二级反应器中,矿化气进一步被反应基材氧化,转化为二氧化碳与水,其中矿化气为气化的ok和tbp裂解产生的小分子有机产物;

24.步骤四:二级反应器中产生的气体依次通过换热器冷却、除尘过滤器和高效过滤器除去其中的夹带颗粒,经引风机抽出后,与核设施的排风管道连接,安全排放。

25.进一步的,所述一级反应器中的tbp/ok质量不超过固化反应基材的1/10,待其反应完全后再进行加料,加料方式包括间歇定量式或者连续计量式,计量方式采用定容、定质量或泵计量的方式进行。

26.进一步的,所述固体反应基材包括任意一种或多种金属氧化物形成的混合物,其中一级反应器添加的反应基材用于tbp的催化裂解和裂解后含磷成分的矿化固定,二级反应器添加的反应基材作为矿化气氧化过程的催化剂和氧化剂。

27.进一步的,反应过程中,向所述一级反应器和二级反应器中通入惰性气体作为保护气。

28.进一步的,所述二级反应器的进气口处连接有再生气体罐,当固体基材的反应活性降低到40%以下时,停止进料并通入再生气体,使固体基材的活性在线再生。

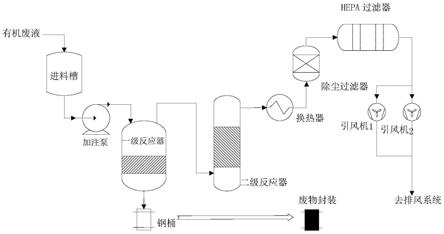

29.进一步的,所述一级反应器和二级反应器的出气口处均连接有气体在线分析仪,气体在线分析仪的功能根据气体组分监测目的灵活配置。

30.进一步的,所述高效过滤器后端连接有引风机,引风机的出口连接放射性废物处理设施排风系统,所述引风机与所述排风系统之间连接有β计数仪。

31.技术原理:

32.tbp/ok有机废液首先进入一级反应器进行tbp催化裂解固磷反应,反应机理如下:

33.(c4h9o)3po me

x

o

y

→

me

2x

(p2o7)

y

c

a

h

b

o

c

↑

34.一级反应器中,ok组分在较低温度首先挥发,tbp与反应基材在一定温度条件下反应生成焦磷酸盐(固态)、有机物(气态),挥发的ok组分与tbp裂解产生的气相有机产物进入二级反应器。

35.矿化气(气化的ok和tbp裂解产生的小分子有机产物)进入二级反应器,反应机理如下:

36.c

a

h

b

o

c

me

x

o

y

→

me

x

o

y

‑

r

co2 h2o

37.进入二级反应器的矿化气在一定温度条件下和反应基材作用发生氧化还原反应,生成二氧化碳和水。

38.综上所述,本发明相较于现有技术的有益效果是:

39.(1)本发明的处理工艺在高效裂解tbp的同时实现了磷元素的矿化固定,降低或消除现有热解焚烧工艺中磷元素的负面影响,建立tbp有机废液的高效矿化固磷技术;

40.(2)本发明通过矿化固磷技术和低温氧化技术耦合,实现tbp/ok有机废液的固磷和无机化处理,构建操作简便、安全可控的工艺流程和成套装备;

41.(3)本发明的处理工艺能量耗费少、净化效率高、无二次污染、且适应性很高。

附图说明

42.图1是本发明中一种放射性tbp/ok有机废液无机化固磷工艺的工艺流程图。

具体实施方式

43.本说明书中公开的所有特征,除了互相排斥的特征和/或步骤以外,均可以以任何方式组合。

44.为了使本领域的技术人员更好地理解本发明的技术方案,下面结合图1和具体的实施例对本发明作进一步的详细说明。

45.实施例1

46.如图1所示,一种放射性tbp/ok有机废液矿化

‑

氧化处理工艺,包括以下步骤:

47.步骤一:向矿化反应器和氧化反应器中分别添加不同的固体反应基材;其中矿化反应器为一级反应器,氧化反应器为二级反应器;

48.步骤二:将tbp/ok有机废液通过加注泵从进料槽添加到一级反应器中,其中ok气化进入下一级反应,tbp在反应基材作用下裂解成为小分子产物,产生的气态产物与ok一起进入二级反应器中反应;含磷成分被反应基材矿化固定形成性质稳定的固体产物,反应残渣定期排出到废物钢桶后经包装作为放射性固体废物处理;

49.步骤三:一级反应器产生的矿化气进入二级反应器中,矿化气进一步被反应基材氧化,转化为二氧化碳与水,其中矿化气为气化的ok和tbp裂解产生的小分子有机产物;

50.步骤四:二级反应器中产生的气体依次通过换热器冷却、除尘过滤器和高效过滤器除去其中的夹带颗粒,经引风机抽出后,与核设施的排风管道连接,安全排放。

51.本发明在基础科研的基础上,设计建造废tbp/ok废液矿化

‑

氧化中试装置,进行冷热试验,检验多功能催化剂催化与固磷工艺条件和机理,优化催化反应工艺参数,为燃料转化纯化废tbp处理的工程化装备研制奠定坚实的技术基础。

52.tbp/ok有机废液首先进入一级反应器进行tbp催化固磷反应,反应机理如下:

53.(c4h9o)3po me

x

o

y

→

me

2x

(p2o7)

y

c

a

h

b

o

c

↑

54.一级反应器中,ok组分在较低温度首先挥发,tbp与反应基材在一定温度条件下反应生成焦磷酸盐(固态)、有机物(气态),挥发的ok组分与tbp裂解产生的气相有机产物进入二级反应器。

55.矿化气(气化的ok和tbp裂解产生的小分子有机产物)进入二级反应器,反应机理如下:

56.c

a

h

b

o

c

me

x

o

y

→

me

x

o

y

‑

r

co2 h2o

57.进入二级反应器的矿化气在一定温度条件下和反应基材作用发生氧化还原反应,生成二氧化碳和水。

58.需要说明的是,一级反应器中的tbp/ok质量不超过固化反应基材的1/10,待其反应完全后再进行加料,加料方式包括间歇定量式或者连续计量式,计量方式采用定容、定质

量或泵计量的方式进行。

59.需要说明的是,固体反应基材包括任意一种或多种金属氧化物形成的混合物,其中一级反应器添加的反应基材用于tbp的催化裂解和裂解后含磷成分的矿化固定,二级反应器添加的反应基材作为矿化气氧化过程的催化剂和氧化剂。

60.需要说明的是,反应过程中,向一级反应器和二级反应器中通入惰性气体作为保护气。

61.需要说明的是,二级反应器的进气口处连接有再生气体罐,当固体基材的反应活性降低到40%以下时,停止进料并通入再生气体,使固体基材的活性在线再生。

62.需要说明的是,一级反应器和二级反应器的出气口处均连接有气体在线分析仪,气体在线分析仪的功能根据气体组分监测目的灵活配置。

63.需要说明的是,高效过滤器后端连接有引风机,引风机的出口连接放射性废物处理设施排风系统,引风机与所述排风系统之间连接有β计数仪。

64.效果检测如下:

65.(1)装置处理能力500ml~1000ml/h;

66.(2)tbp中总磷的固定化效率≥95%;

67.(3)tbp/ok有机废液中有机组分的矿化效率≥99%。

68.以上所述实施例仅表达了本技术的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本技术保护范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本技术技术方案构思的前提下,还可以做出若干变形和改进,这些都属于本技术的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。